一种捷联惯性导航系统的旋转控制机构设计技术

2022-10-27董建树严宗睿

董 旭,董建树,王 惠,严宗睿

(1.北京机电工程研究所,北京 100074;2.北京振兴计量测试研究所,北京 100074; 3.海军指挥学院,南京 210016)

0 引言

当前,国外高精度光纤陀螺旋转调制惯导系统正在逐渐替代价格昂贵的静电陀螺惯导系统,为舰船提供高精度、低成本、长航时的惯性导航系统。为了在现有光纤陀螺精度基础上进一步提高捷联惯性导航系统的导航精度,采用误差自补偿的旋转调制技术势在必行[1-2]。

旋转调制型捷联惯性导航系统的旋转方式可以分为两类:一是惯性元器件所在的壳体旋转,二是整个惯性测量组件所在的台体旋转。旋转调制型捷联惯性导航系统的旋转方式众多,旋转调制型惯导系统根据转轴数目可分为单轴系统、双轴系统、三轴系统,每种类型有不同的转动方案,可分为连续往复转动、间断型多位置转停等转动方案[3-4]。

当前, 连续旋转对准方式成为光纤陀螺惯导系统实现高精度对准的一种有效技术手段。采用单轴旋转光纤陀螺捷联惯性导航系统的连续旋转方案,研究单轴连续旋转控制机构的设计技术,通过光纤陀螺惯性测量组件(IMU)绕旋转轴作有规律的运动,对惯性器件的误差在旋转周期内进行调制, 补偿惯性器件的漂移误差,控制导航误差随时间延长的增长,从而大幅提升系统对准精度和对准收敛速度, 成为工程应用研究的热点之一。

1 工作原理和设计方案

惯导系统单轴旋转调制技术的实现方法是将惯性测量单元(IMU)安装在单轴旋转机构上,旋转机构带动 IMU 按照事先设定的转动规律绕旋转轴相对载体转动。为了实现方便,转台的旋转轴与载体水平面垂直。在普通的往复旋转控制方式下,旋转机构以单轴测角装置的360°范围值为依据,带动惯性测量单元以设定的速率进行从光码盘的0°运动到360°,然后从360°运动到0°的往复旋转。往复旋转运动的理想效果是:旋转机构围绕载体坐标系的基准角,作匀速的往复旋转。

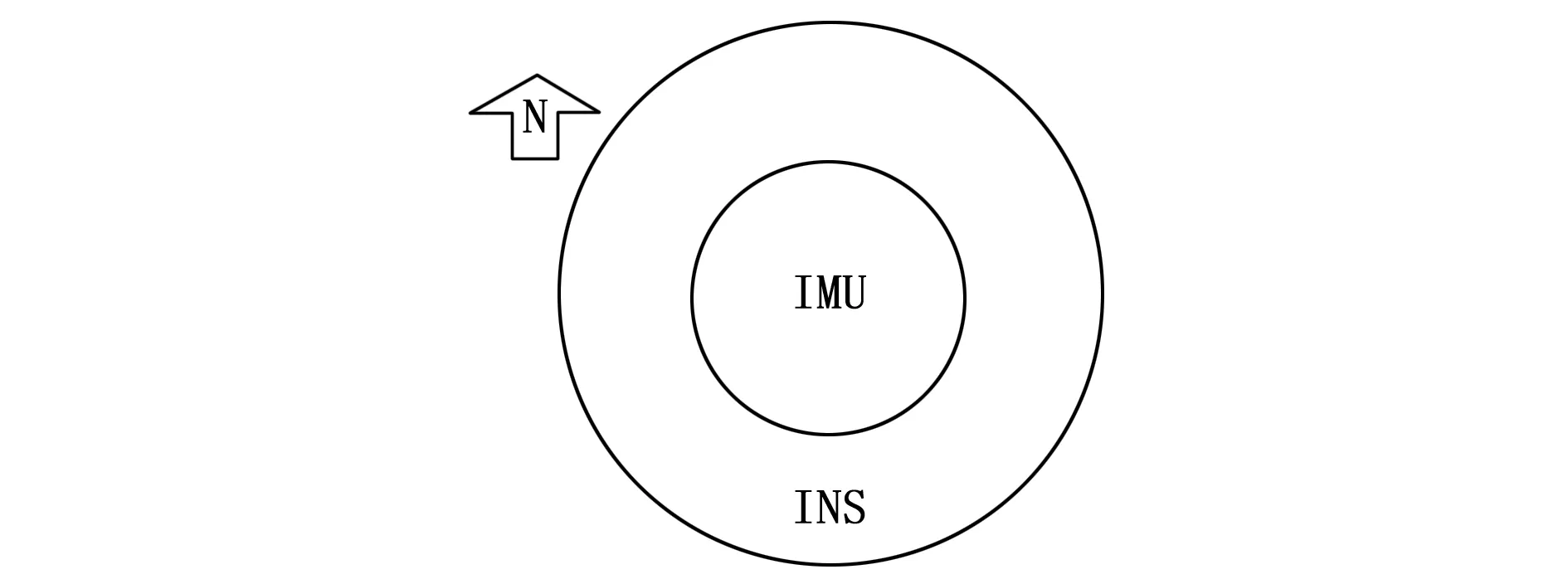

航向解藕往复旋转模式是航向追踪运动与往复旋转运动的两种矢量叠加。假设载体静止,IMU 会相对导航系按照设定的规律转动。但是在工程实际中,载体总是进行各种各样的运动,载体的角运动与 IMU 的转动耦合。在载体航向运动的影响下,IMU 再按原来设定的方案旋转时,相对导航系并不是按照理想设定的规律旋转,影响到旋转调制的效果。在导航系中,等效陀螺漂移与载体的航向角幅度、角频率、载体航向的发生时刻、航向角运动时间长短和 IMU 相对载体的转动时刻相关。由于载体的航向运动,IMU 在导航系中的运动没有规律,在一个旋转周期内,器件误差积分不为零,即载体航向运动抵消了 IMU 旋转的调制效果。如果载体航向运动的角度始终与 IMU 相对载体旋转的角度大小相等方向相反,那么在导航系中的器件测量误差没有发生变化,载体航向运动就完全抵消了旋转调制的效果。理想情况下,利用计算的载体姿态数据和设定的旋转调制规律驱动 IMU 转台相对载体转动,可以有效消除载体航向运动的影响,使系统与载体的航向运动相隔离,以便 IMU 相对于导航系进行有规律地转动。INS与IMU之间的位置惯性如图1所示[5-6]。

图1 INS与IMU之间的位置关系示意图

航向解藕往复旋转模式以地理坐标系为基准坐标系,以解调后的初始航向角为零位,根据解调后的航向角和角速度,能够在0~360°之间以指令角速率恒速往复运动。航向解耦的理想效果是:无论载体(INS)航向如何变化,旋转机构都围绕地理坐标系的基准角,作匀速的往复旋转[7-8]。

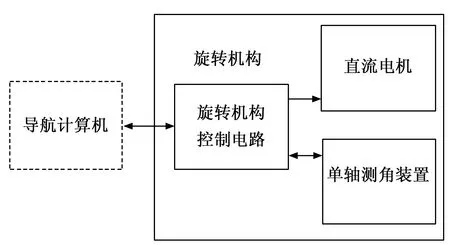

旋转机构的设计方案集电子、自控、软件、机械于一体,工作原理如下:惯导中的惯性测量单元置于旋转机构上,直流电机通过变速箱轴承驱动旋转机构转动,通过测角装置上传角位置,旋转机构返回零位置,等待导航计算机发送的指令,旋转机构带动惯性测量单元以设定的速率和旋转方式进行旋转,或者接收导航计算机发送的位置指令,以固定的速率转到要求位置,并在该位置稳定。同时,通过串口将旋转机构实时信息传递至外部的导航计算机[9]。

旋转机构主要实现两种功能,一是能够接收导航计算机发送的速率指令,以设定的速率和旋转方式进行旋转;二是能够接收导航计算机发送的位置指令,以固定的速率转到要求位置,并在该位置稳定。另外,旋转机构还必须具有上电自检和工作过程中进行巡检的功能,并将检测结果通过状态字发送给惯导。旋转机构工作过程中若发现“失速”等非硬件损坏性故障,在旋转控制电路的处理器还能与惯导正常通讯的情况下,在惯导发送复位命令后,旋转机构应能复位,控制程序重新开始执行[10]。

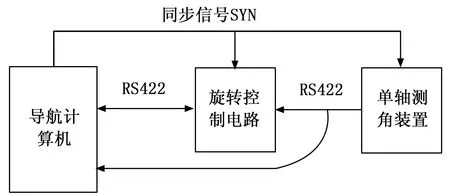

为满足功能和性能要求,旋转机构的设计方案综合考虑系统级实际工作要求,将传感器、处理器、控制器融合在一个机械结构体内。旋转机构主要由旋转控制电路、旋转控制软件、单轴测角装置、直流电机等分部件组成,旋转机构组成及配套关系如图2所示。其中,旋转控制电路及其控制软件负责完成采集测角信息,实现对电机的速度驱动,并完成与惯导的通讯。外部的导航计算机向旋转控制电路和测角装置发送同一个同步信号,旋转控制电路和导航计算机同时接收测角装置发送的测角数据。小型直流电机负责执行旋转控制电路的旋转功能。

图2 旋转机构系统框图

2 硬件设计

2.1 控制电路的设计

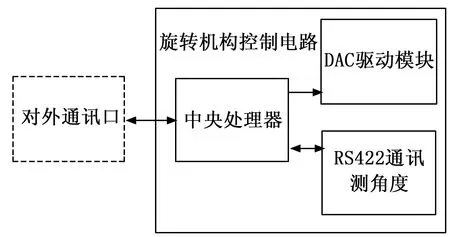

旋转控制电路负责完成采集测角信息,实现对电机的速度驱动,并完成与惯导的通讯,接收指令和发送数据及状态[11-12]。旋转控制电路定时获得准确的测角装置角度,控制系统通过数模转换器和运放驱动直流电机,利用它与处理器、电机和测角装置构成一个完整的运动控制系统。旋转控制电路的原理如图3所示。

图3 旋转控制电路的原理图

旋转控制电路的3D如图4所示。

图4 旋转控制电路的3D图

2.2 单轴测角装置的选型

单轴测角装置主要应用于旋转机构角度测量系统。旋转机构根据单轴测角装置输出角度信号对IMU进行运动控制,包括角位置控制和角速度控制。旋转机构选用长春光机所的单轴测角装置(光码盘),分辨率优于2.5″;同步信号响应延时不大于5 μs(单轴测角装置在同步信号的下降沿后5 μs之内进行角度采样);完成数据输出(从接收同步信号开始)小于100 μs;功耗不大于1 W;允许最高机械转速不小于20 rpm。

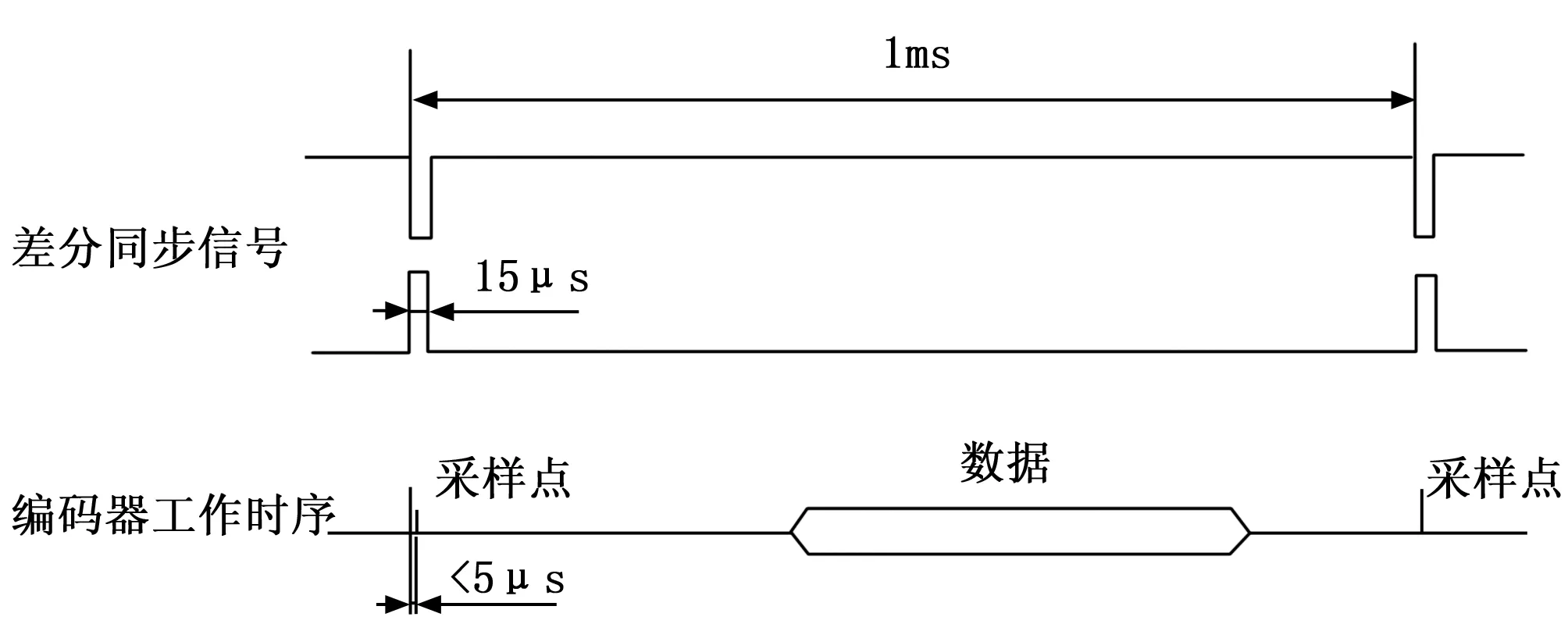

单轴测角装置的工作方式如图5所示,测角装置以中断方式响应同步信号的下降沿,触发角度采样,然后输出角度数据,从接收到同步信号开始到完成数据输出小于100 μs[13]。

图5 单轴测角装置工作方式

单轴测角装置通过导航计算机向旋转控制电路和测角装置发送同一个同步信号,旋转控制电路和导航计算机同时接收测角装置发送的测角数据,如图6所示。具体实现为:导航软件进入1 ms定时中断程序,陀螺选通时将同步信号发出,测角装置接收到同步信号后最大采样延时为5 μs[14]。

图6 旋转机构数据同步原理示意图

单轴测角装置的数字量与角秒之间的换算关系为:

(1)

反过来,1角分代表的单轴测角装置数字量为:

(2)

在旋转过程中,假设角速度为5(°/s),则由于软件延时5 ms形成的角误差为:

(3)

该式表明调节精度为90″。

2.3 电机的选型

根据前期对4.5 kg旋转体的需要的驱动转矩的测量和计算,所需转矩如下:

1)克服摩擦力矩所需转矩:摩擦转矩包括单轴测角装置轴承、力矩电机轴承、力矩电机电刷的摩擦转矩、润滑脂对轴承摩擦转矩的影响以及由于系统装配不完全同轴所带来的负载的增加部分等等。由于不易通过计算得到准确值,因此用挂砝码的方法对单轴测角装置的摩擦力矩进行测量,砝码重量为0.104 kg,力臂约为12.5 mm,结果为:

0.104×9.8×0.0125=0.01225 Nm(P=mgL)

(4)

电机总的摩擦转矩,根据0.6 V的起动电压,估算为:

(0.7~0.8)×0.6/24=(0.0175~0.02)Nm

(5)

因此常温条件下,旋转机构的摩擦转矩约为0.03 Nm(叠加)。考虑低温摩擦力矩增大,取摩擦力矩0.1 Nm;

2)旋转机构加速运动所需转矩:正常工作状态下,由转动惯量产生的负载最大值发生在换向加速结束时,此时按系统要求旋转机构的最大角速度达到100°/s(17 rpm),因此所需转矩为:

Tj1=Jdω1/dt=0.01969×100/57.3=0.034 Nm

(6)

3)跟踪载体加速旋转所需转矩:根据某型惯导试验数据,瞬间角加速度不大于 1500 °/s2,则为保证旋转机构平稳旋转的转矩为:

Tj2=Jdω2/dt=0.01969×1500/57.3=0.515 Nm

(7)

4)旋转部分偏心在冲击条件(15 g/11 ms)下产生的转矩:根据复算结果,旋转部分偏心距为0.23 mm,旋转体重量为4.6 kg,考虑机构放大1.8倍(总体提供数据),实际加速度达到27 g,因此旋转体偏心受冲击影响,产生的转矩为:

Tp=Mal=4.6×27× 9.8 ×0.23×10-3=0.28 Nm

(8)

综上,在极端条件下电机所需要提供的转矩为上述转矩的合力,即:

T=0.1+0.034+0.515+0.28=0.929 Nm

(9)

考虑到极端条件(例如载体1 500°/s2)出现几率较小,按极端条件的50%计,对旋转体进行配重调平降低偏心距,降低冲击产生的50%转矩,因此电机所需提供的力矩为:

T=0.1+0.034+0.2575+0.15=0.54 Nm

(10)

按目前对系统的架构设想,内环旋转体上仅有加速度计和陀螺组合,重量应在3.5 kg左右,为了对惯性器件进行有效的磁屏蔽,设计还将要在旋转体外部用磁屏蔽材料做一个外罩,因此旋转负载体的重量应在5 kg左右。所以以上述计算的力矩选择电机。

5)单轴测角装置与电机之间传动的计算:单轴测角装置的转速与控制电机速度的电压量之间的关系式为:

Vtarget=K·N

(11)

其中:Vtarget表示控制电机速度的电压(V);K表示电机变速箱和齿轮等共同作用形成的转速比例系数;N表示光码盘的转速(rpm)。

单位rpm与单位(0.00001 °/s)之间的换算关系式为:

N·360°/60 s=ω/105(°)/s

(12)

其中:ω表示单轴测角装置的角速度,单位:0.00001 °/s。1 rpm=6 °/s。

3 软件设计

3.1 旋转机构的软件功能

旋转机构采用以单片机为核心的数字控制系统,因此旋转机构的控制策略通过旋转控制软件设计来实现,其工作内容包括:

1)单片机各寄存器和变量的初始化;

2)与导航计算机通信,接收导航计算机运动控制命令,并向导航计算机反馈旋转机构状态;

3)产生单轴测角装置同步信号,并接收单轴测角装置输出角度信号;

4)对电机进行控制,实现导航计算机发送的运动控制命令;

5)旋转机构相应的保护功能。旋转控制软件由主程序和中断服务子程序两大部分组成,按功能将软件分为三部分:系统初始化、中断服务和执行导航计算机命令[15-16]。

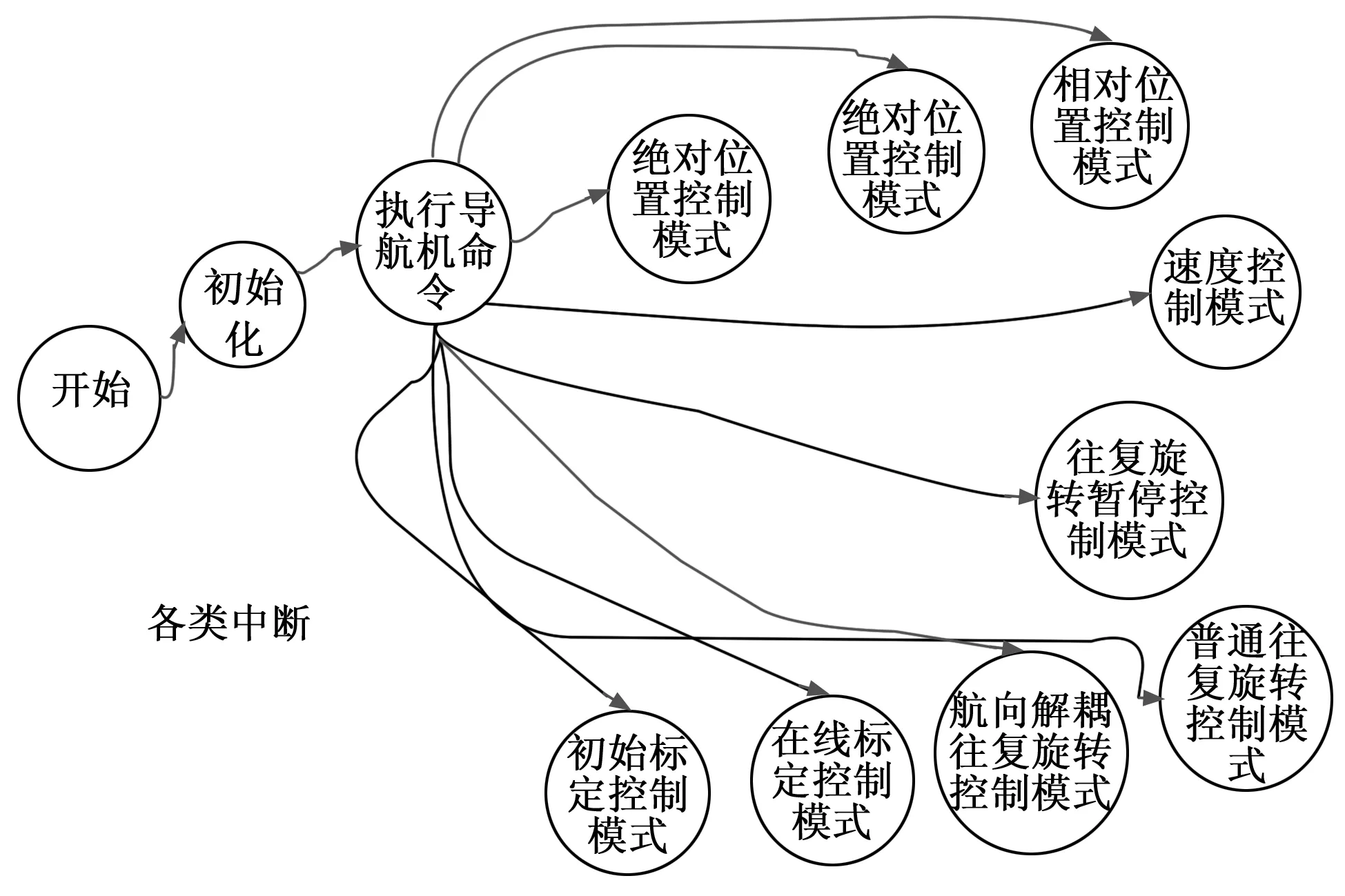

主要软件部件内部接口控制流如图7所示。

图7 软件内部接口示意图

旋转控制软件的流程主要包括如下步骤:

1)实现中央处理器的初始化功能。对旋转机构的中央处理器各寄存器和变量的初始化;

2)对旋转机构进行自检活动寻零,确保旋转机构开机后的位置处于起始零位;

3)循环解读导航命令,并执行相应动作;

4)随时响应CPU定时中断和外部中断申请,执行相应的中断服务子程序。

导航计算机从外部向旋转机构下达各种导航命令,这些命令产生的条件分别为:

1)当旋转机构工作异常需要纠正时,外部发出命令复位;

2)当需要旋转机构正常工作时,外部发出命令往复旋转控制;

3)当需要旋转机构在某个角度静止时,外部发出命令绝对位置控制;

4)当需要旋转机构以指定的速度旋转时,外部发出命令速度控制;

5)当需要旋转机构相对于某个固定角度作旋转并在另一个相关角度静止时,外部发出命令相对位置控制;

6)当需要旋转机构根据惯导的要求一次性连续单向旋转多圈时,外部发出命令在线标定控制;

7)当需要旋转机构根据惯导的要求一次性旋转到指定角度时,外部发出命令初始标定控制;

8)当需要旋转机构需要实时跟踪载体外部的航向与航速变化,从而实现相对地理坐标系的往复旋转时,外部发出命令航向解耦往复旋转控制。

在上述步骤的过程中任何时刻,响应不同的中断源并保存新命令。待前一个命令的动作完成后,再执行最新命令的动作[17-18]。

各种中断源如下所示:

1)中断源(1 优先级最高)REST:复位中断;

2)中断源(2 优先级高)INT0:外部同步信号请求中断;

3)中断源(3 优先级次高)TIMER0 OVF:定时器0中断,允许中断嵌套;

4)中断源(4 优先级中)USART1 RX:通讯串口1收结束的中断;

5)中断源(5 优先级低)USART1 TX:通讯串口1发结束中断;

中断源(6 优先级最低)USART2 RX:通讯串口2收结束的中断。

3.2 旋转装置控制方法和工作模式

旋转装置控制方法的流程包括如下步骤:

1)实现中央处理器的初始化功能。对旋转装置的中央处理器各寄存器和变量的初始化。

2)对旋转装置进行自检寻零,确保旋转装置开机后的位置在起始零位;

3)解读导航命令,并执行相应动作;

外部计算机向双轴旋转装置下达各种导航命令,这些命令产生的条件分别为:

当旋转装置工作异常需要纠正时,外部发出命令复位;

当需要旋转装置正常工作时,外部发出命令往复旋转控制;

当需要旋转装置在某个角度静止时,外部发出命令绝对位置控制;

当需要旋转装置需要实时跟踪载体外部的航向与航速变化,从而实现相对地理坐标系的往复旋转时,外部发出命令航向解耦往复旋转控制。

在上述步骤的过程中任何时刻,响应不同的中断源并执行相应命令。

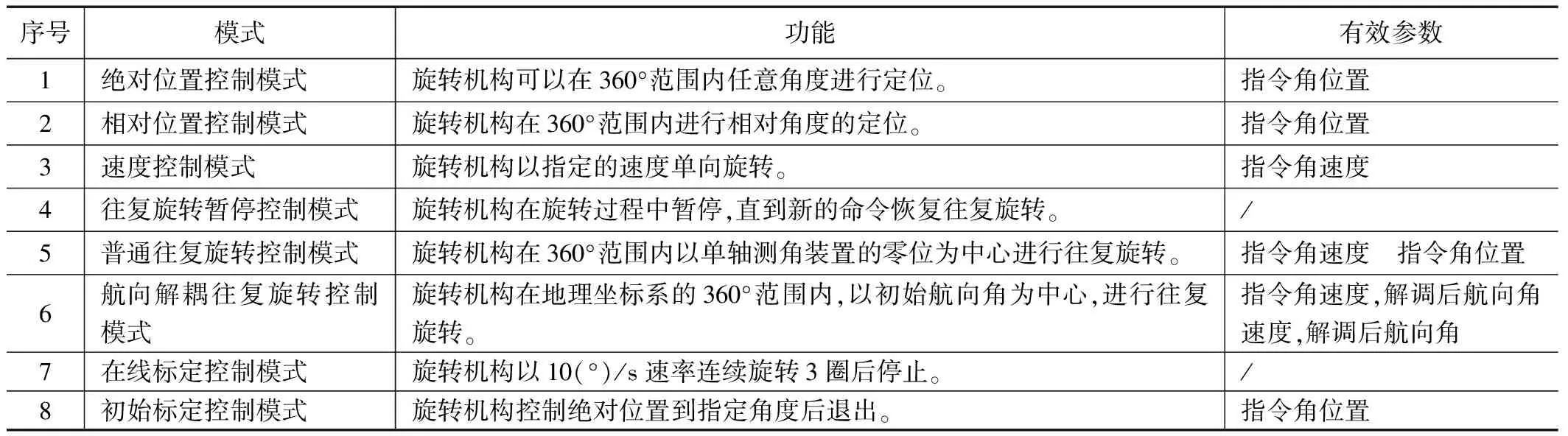

旋转机构能够提供8种工作模式:绝对位置控制模式、相对位置控制模式、速度控制模式、往复旋转暂停控制模式、普通往复旋转控制模式、航向解耦往复旋转控制模式、在线标定控制模式、初始标定控制模式[18-20]。

一般情况下,旋转机构工作在绝对位置控制、普通往复运动控制、航向解耦往复旋转控制3种工作模式。各种工作模式的功能、有效参数见表2。

表2 旋转机构工作模式表

旋转控制软件在旋转机构通电复位后开始运行,是单独运行的程序。每次通电后,旋转控制软件首先进行系统的初始化,包括了CPU相关寄存器的设置、变量赋初值和旋转机构的寻零操作[21]。

系统初始化完毕之后,旋转机构进入正常工作状态。旋转控制软件将根据接收到的导航计算机控制指令进行相应的运动控制,包括绝对位置控制、往复运动控制、航向解耦、在线标定等8种控制模式。同时,旋转控制软件响应同步信号中断,向导航计算机返回旋转机构的状态信息,包括计算同步时刻旋转机构的角度和角速度信息、旋转机构控制状态信息和故障巡检结果[22]。

当旋转机构在运动过程中出现直流电机停转以及连续长时间未能正常接收到单轴测角装置角位置信息时,旋转机构将进入故障保护模式,关闭直流电机驱动输出,旋转机构处于自由状态,直至故障消除。

3.3 程序设计

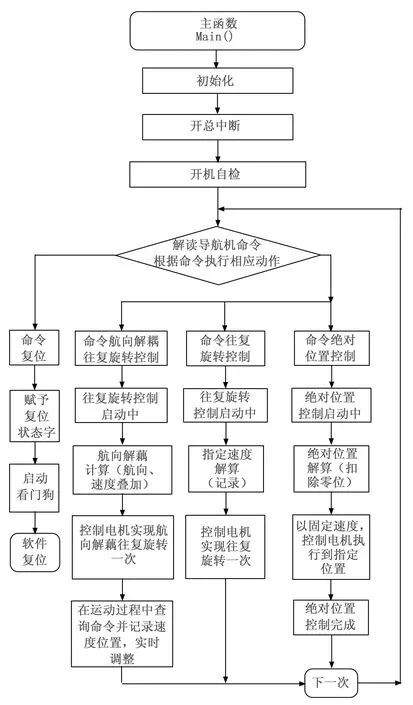

旋转控制软件的主程序工作流程如图8所示。在主程序中,单片机各寄存器和变量的初始化,上电自检和工作过程中进行巡检,解读导航计算机发送的运动控制命令,对电机进行控制。电路软件能够实现的思路如下:

图8 旋转控制软件主程序流程图

1)能够接收惯导发送的速率指令,以设定的速率和旋转方式进行旋转;

2)能够接收惯导发送的位置指令,以固定的速率转到要求位置,并在该位置稳定;

3)能够执行上电自检和工作过程中进行巡检的功能,并将检测结果通过状态字发送给惯导。

在定时中断子程序中,单片机定时产生单轴测角装置同步信号,并接收单轴测角装置输出角度信号,解算角位置和角速度,向导航计算机反馈旋转机构状态。在外部串口通讯中断子程序中,单片机与导航计算机通信,接受导航计算机运动控制命令。

3.4 PID算法

在增量式速度PID算法子程序中,通过参数整定获得最佳效果,从小到大顺序查;先是比例后积分,最后再把微分加。增量式PID控制结构如图9所示,仿真结果如图10所示。

图9 增量式PID控制结构

图10 PID控制响应曲线

3.5 电机控制

典型的电机转向切换过程包括:启动加速、运动匀速和制动减速3个阶段。

快速启动时,转速与转距的动态响应很重要,可以提供高于正常速度的模拟电压来改善转速的上升特性。无刷直流电机的启动转距与启动电流、转子相对于电枢绕组的位置有关。电机的电枢启动电流计算公式如下:

(14)

其中:U为调试速度电压(V),ΔU为功率管饱和压降,racp为绕组平均电阻。

4 试验与结果分析

4.1 角位置定位试验

4.1.1 角位置试验方法

旋转机构初始化完成后,采用绝对位置控制模式使旋转机构依次旋转到要求验证的定位位置(0°、90°、180°和270°),并记录旋转机构定位后的角度稳定值,每个位置定位至少7次。

4.1.2 角位置精度、稳定性评定标准

按如下公式计算每个定位角度的精度eθ,旋转机构的定位精度由其中最大的eθ值来进行评定。

(15)

式中,θi为第i个角度样本值(°/s);θref为目标角度(°/s);n为角度样本数,至少大于6。

角位置定位稳定性按如下方法评定:旋转机构初始化完成后,采用绝对位置控制模式使旋转机构依次旋转到要求验证的定位位置(0°、90°、180°和270°),定位时间不小于60秒,记录旋转机构定位后的角度稳定值。角位置定位稳定性的计算公式如下所示,由其中最大的σθ值来进行评定:

(16)

式中,θi为第i次定位角度值(°);θref为设定定位角度值(°);n为角度样本数,至少大于6。

4.2 角速率精度试验

4.2.1 角速率精度试验方法

表3 普通往复运动控制参数设定值

旋转机构初始化完成后,采用光码盘普通往复旋转模式,按照上表设定往复运动的角度幅值和角速率后启动选择旋转机构。如果缺乏导航计算机,可以用工控机代替导航计算机向旋转机构发送虚拟命令开展试验。旋转机构运动过程中数据由旋转机构监控软件进行记录。

4.2.2 角速率精度评定标准

对每个给定速率条件下速率稳定后的数据采用定时测角法进行处理,角速率等于相邻采样角度差值Δθ与采样周期T的比值。角度值由旋转控制电路定时反馈。角速率样本数不少于10。

按下列公式计算每个设定角速率条件下的角速率精度eω,旋转机构的角速率精度由各个速率命令计算的最大误差eω值来进行评定。

(17)

按照下列公式计算每个角速率命令条件下角速率平稳性σω,旋转机构的角速率平稳性由其中最大的σω来进行评定。

(18)

式中,ω0为角速率目标值(°/s);ωref为第i个角速率样本值(°/s);n为角速率样本数,至少大于6。

角速率的计算处理公式为:

V1s计算b=V1s真+ΔVb=θTb-θTb-1s

(19)

式中,V1s真,ΔVb分别为间隔周期为1 s的理论角速率真值和实际测量误差;θTb,θTb-1s分别为当前与1 s之前的光码盘角度值。当V1s真为10°/s时,ΔVb一般不超过0.3°/s,数值很小。另外,周期为1 s的角速率统计平均值能够很好地被控制调节。

4.3 结果分析

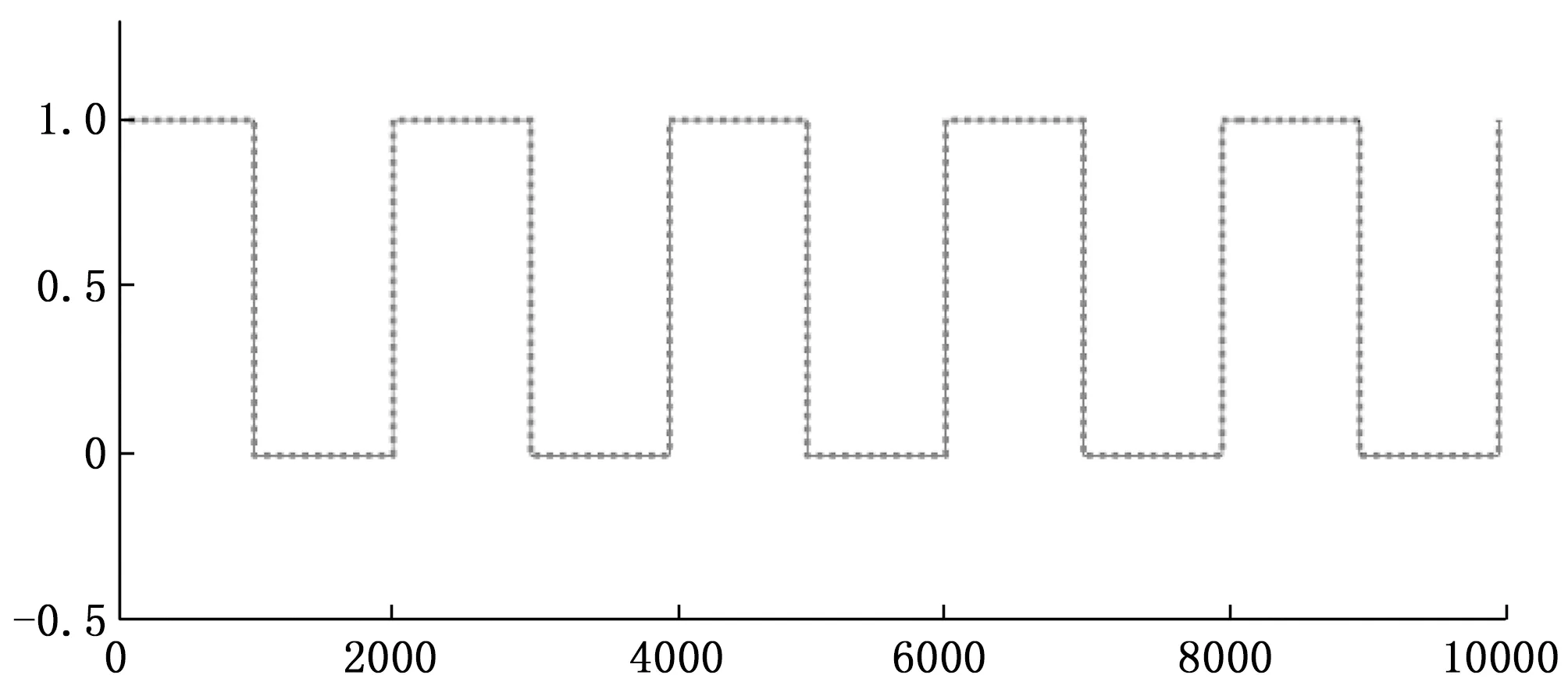

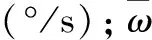

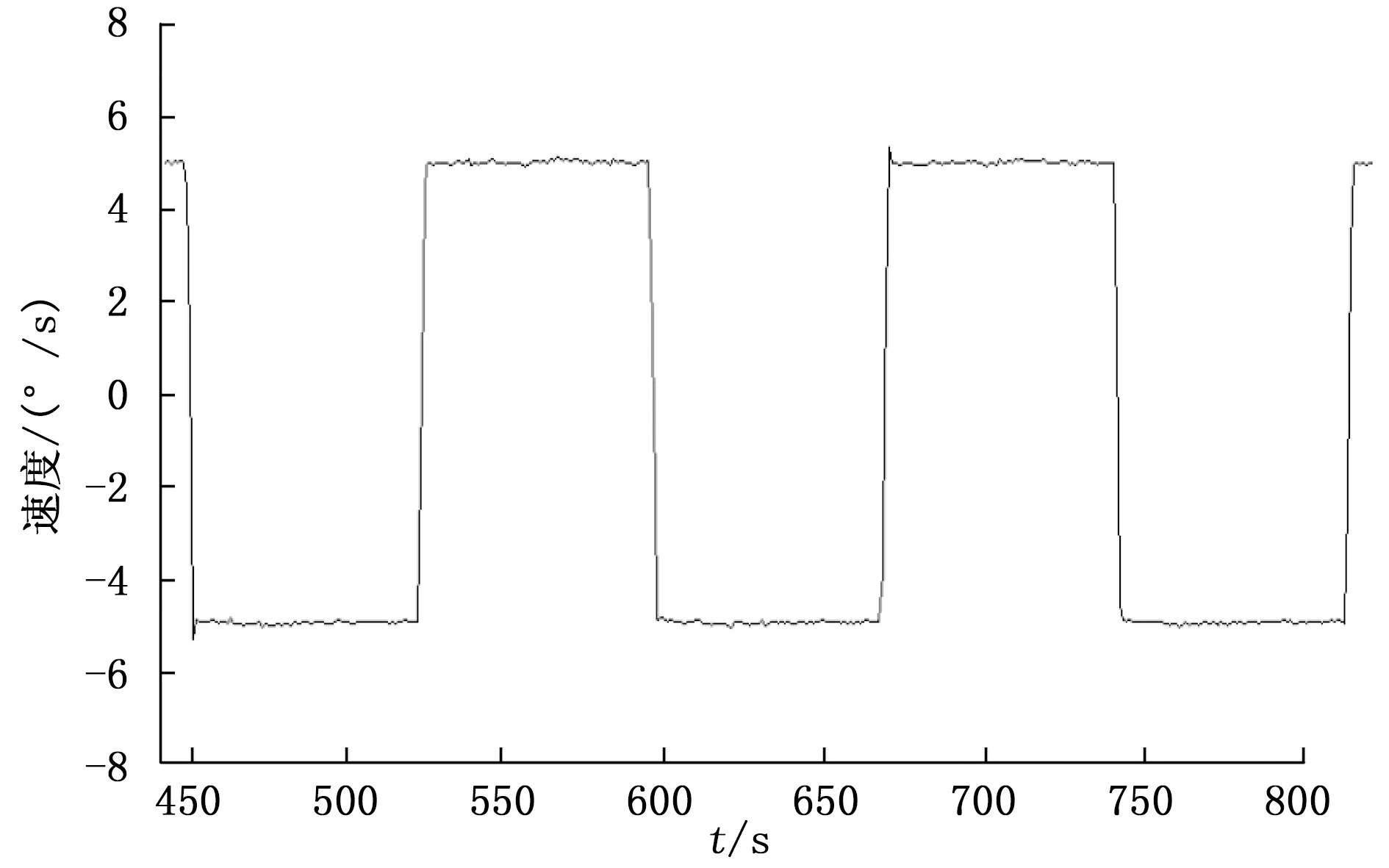

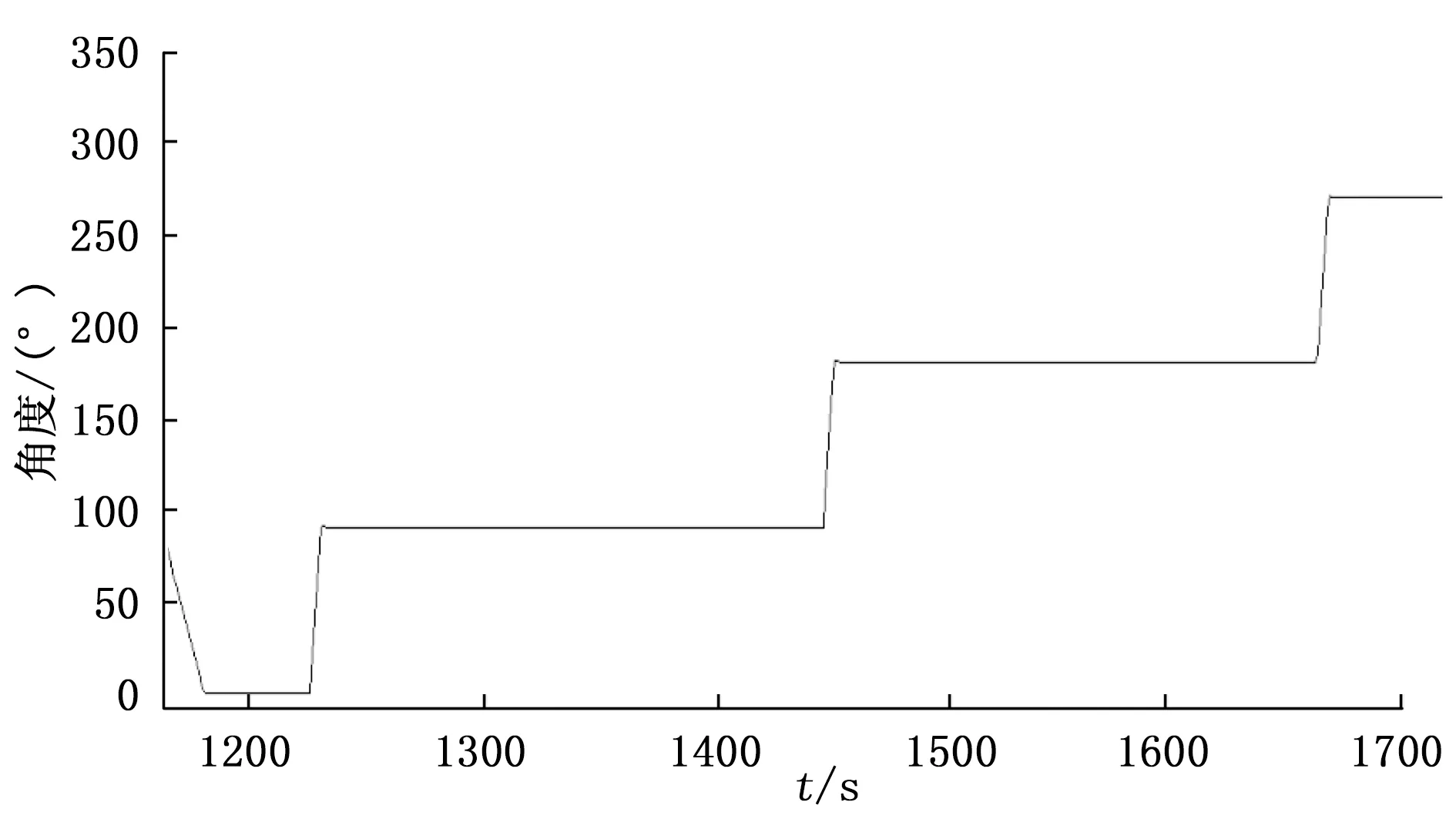

根据捷联惯导的环境应力筛选工作安排,旋转机构随捷联惯导依次完成静态、振动、冲击、高低温试验,试验结果表明,产品功能和性能指标满足任务要求。某批次的旋转机构的角速率和角度曲线图分别如图11~13所示,技术指标对照表见表4。

表4 旋转机构技术指标对照表

图12 角速率(5°/s)曲线图

图13 角度(0°,90°,180°,270°)曲线图

5 结束语

连续旋转对准方式成为光纤陀螺惯导系统实现高精度对准的一种有效技术手段。这里提出一种实现单轴旋转导航系统的低功耗、低成本、中精度旋转控制方案,试验结果表明,旋转机构的功能和性能均满足技术要求,为更好地发挥单轴旋转调制光纤陀螺捷联惯导产品的导航能力提供了有力的支持。