300 MW 机组锅炉制粉系统优化改造与效果分析

2022-10-27石战胜马治安李宗慧刘兵兵

刘 袖,石战胜,马治安,李宗慧,刘兵兵,赵 冰

(1.华电电力科学研究院有限公司,浙江杭州 310030;2.四川广安发电有限责任公司,四川广安 638017;3.华电国际电力股份有限公司天津开发区分公司,天津 300270)

“双碳”背景下高排放的燃煤电站如何实现节能降碳、实现碳中和目标引起了社会科技界和企业界的广泛探讨,要实现燃煤电站的节能降碳,当务之急是要充分挖掘各设备的性能潜力。制粉作为重要辅机系统,其耗电率约占厂用电率的20%,优化其运行参数、降低系统能耗对提升锅炉效率和节能降碳具有重要意义。

制粉系统种类多样、设备复杂,节能降碳的关键部位也有所不同,中储式制粉系统可以通过钢球磨煤机、粗粉分离器、细粉分离器、系统漏风等方面进行优化改造[1],粗粉分离器性能影响锅炉的燃烧效率和污染物排放,提升粗粉分离器性能可以提高制粉系统出力、煤粉均匀性指数、降低制粉单耗、降低一次风机电耗[2-4],细粉分离器通过结构优化可以进一步提升分离效率,从而提高机组运行稳定性、运行参数更加平稳、减温水也能有所下降[5-6],制粉系统的运行参数和分离器出口过热度对机组的节能运行同样重要[7]。

本文通过研究某电厂机组中储式制粉系统粗细粉分离器的设备特性,并进行了优化设计,分析透视其对制粉系统运行、机组整体效率所起到的重要作用。

1 设备概况

某电厂一期工程2×300 MW 供热机组为中间储仓式制粉系统,每台炉配4 台钢球磨煤机。磨煤机设计煤种下最大出力41.487 t/h,最大体积流量113 960 m3/h,校核煤种下最大出力40.987 t/h,最大体积流量112 064 m3/h。每台磨煤机配一台串联双轴向粗粉分离器和一台高效节能防爆型细粉分离器。

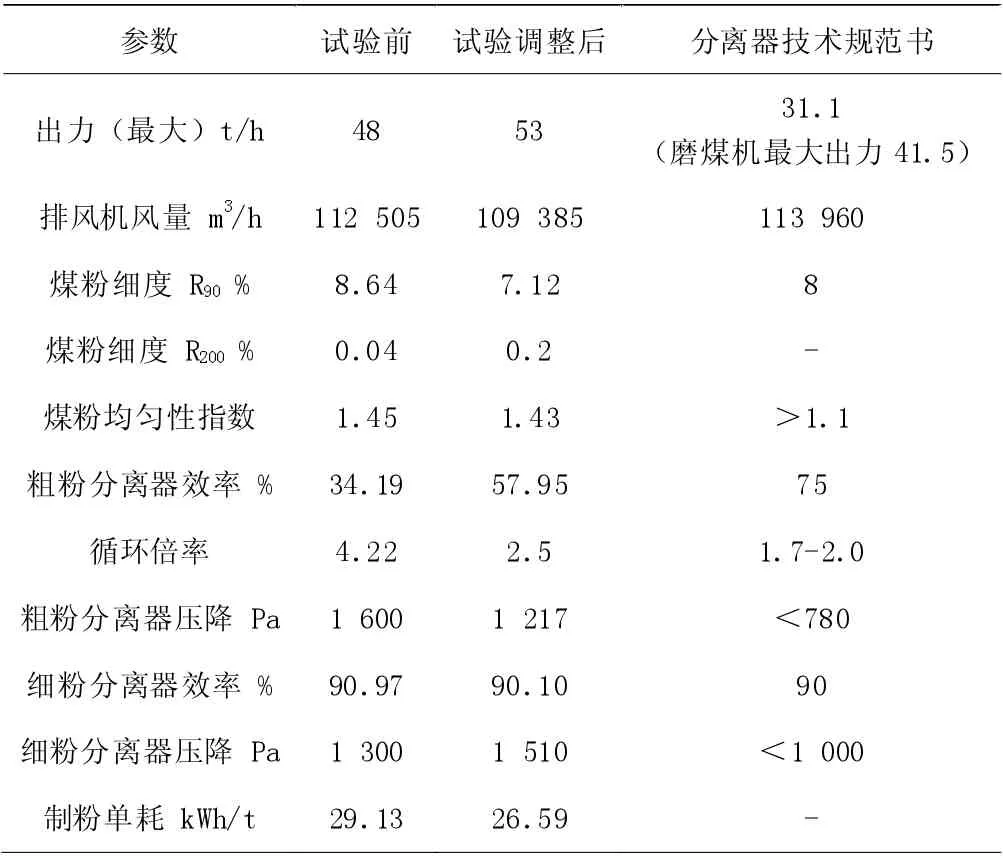

实际运行发现,锅炉制粉系统一定程度上存在磨煤机出力偏低、磨煤机出口磨损较重、粗粉分离器循环倍率偏高等问题。粗细粉分离器试验前、试验调整后以及技术规范书中的性能参数对比如表1 所示。性能试验表明,即使对制粉系统进行优化调整后,仍存在以下问题:

表1 粗细粉分离器运行参数

(1) 粗粉分离器循环倍率明显偏高,增加制粉单耗,增大磨煤机运行压差,限制制粉系统出力。

(2) 优化调整后粗粉分离器效率显著低于设计值。

(3) 粗、细粉分离器压降过大,增大排风机电耗和制粉单耗。

(4) 制粉系统管路及排粉机叶轮磨损严重,系统漏风率较高。

鉴于制粉系统存在的上述问题,为促进节能降耗,提高电厂运行水平,响应京津冀大气污染治理行动计划,对制粉系统粗、细粉分离器进行技术改造,消除系统漏风、提高粗细粉分离器效率,降低制粉单耗,是十分必要的。改造后将对降低厂用电率、减少污染物排放、提高运行可靠性和安全性产生显著的积极效果。

2 研究分析

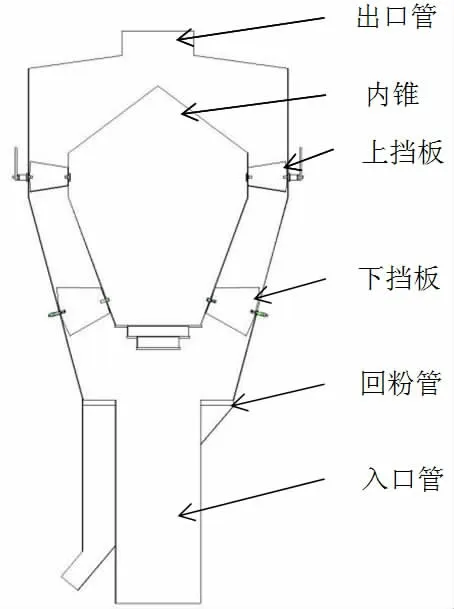

通过对该电厂制粉系统进行诊断分析,发现粗粉分离器和细粉分离器性能偏低,制约制粉系统整体性能。原粗粉分离器采用双轴向粗粉分离器形式,如图1所示,这种分离器性能虽有提升,但仍有:体积偏大、有效容积强度小,撞击锥处增压较大、造成湍流强度增大和颗粒聚集,出口颗粒堆积、挥发份大的煤粉易自燃而造成安全隐患,分离器压降偏大造成出力不足、且压降集中在出口处,切线速度小造成较粗的颗粒分离效率低、引起煤粉细度大。

图1 改造前粗粉分离器结构示意图

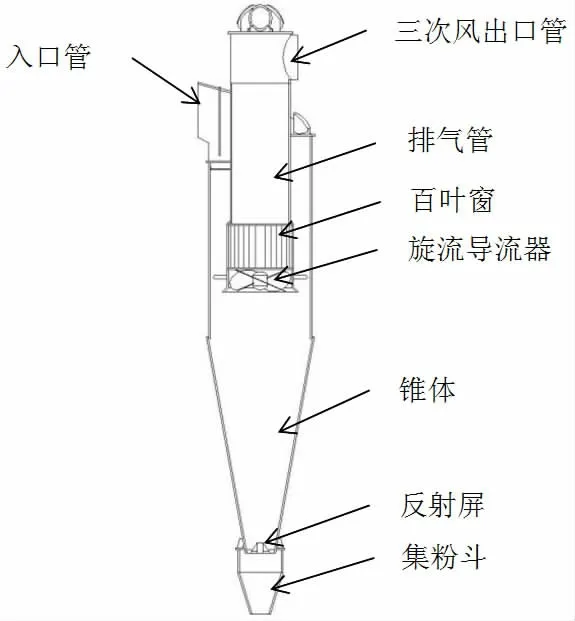

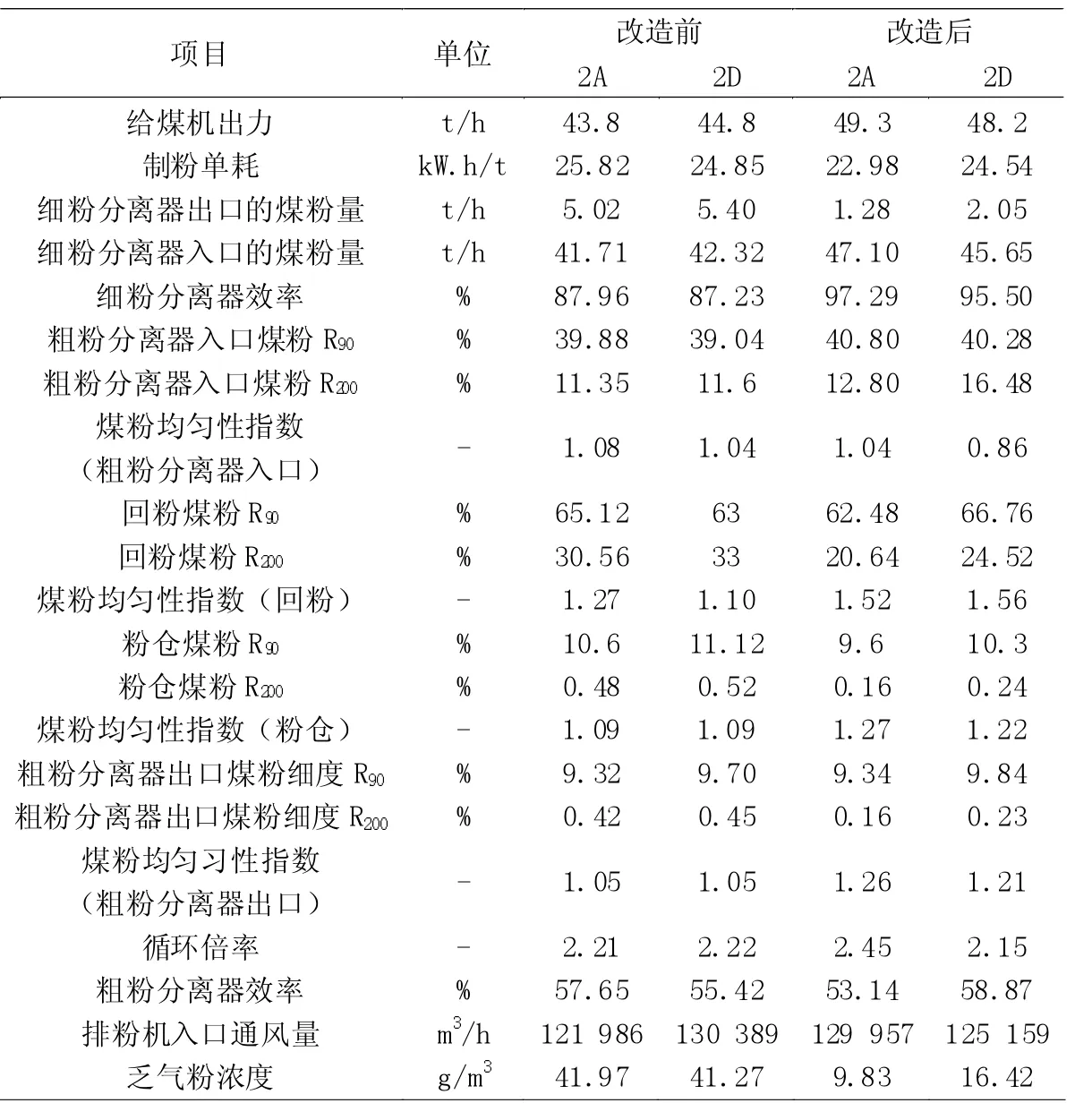

原有细粉分离器如图2 所示,经分析发现较大涡量主要分布在集粉斗接口处、排气管入口处以及出口附近,分离器内漩涡形成较多,主要形成分离器底部和边壁处,造成煤粉的二次卷吸从而使分离效率下降,主要问题表现在:在圆锥段接近集粉斗处,存在两个回流区,且其锥体底部径向速度较大,一方面影响粉尘落入集粉斗,另一方面容易导致集粉斗内颗粒跟随气流上行,不利于分离;在内旋区域中存在一个贯穿的回流区,使分离空间变小;切向入口处存在较大的切向速度脉动,造成压损较大;在排气管入口处存在二次涡流,影响分离效率。

图2 改造前细粉分离器结构示意图

3 改造方案

3.1 粗粉分离器改造

本次改造对粗粉分离器的进行整体更换,对粗粉分离器尺寸进行了重新设计,优化了分离器各尺寸的比例,重新设计内锥形状与尺寸,优化了出口外壳形状,分离器上挡板整体调节,下挡板根据计算选择最优角度并固定,如图3 所示。改造后的方案消除了分离器底部的撞击分离,从而减小设备压降,通过优化流场,提升了设备性能,达到的有效技术效果概括如下:撞击部分产生的增压消失、出口顶盖部分颗粒聚集基本消失、较大的颗粒基本从返煤管中排出而R90以下细颗粒基本从出口排出,进而形成出口颗粒细度降低和分离效率增加优点等;由于通流截面的迅速增大,气流速度迅速变小,然后气流在撞击到倒置的撞击锥后气流分流向撞击锥四周环隙流动;环隙气流在遇到分离器下层挡板后速度发生明显变化,下档板破坏了经撞击锥分流后环隙气流的运动形态,气流速度变小更有利于颗粒相的重力分离。气流经过上层挡板后,由于挡板具有较大的倾斜角,经过挡板后的气流产生了较大的切向速度,这对颗粒的,特别是大颗粒的分离具有明显的作用。

图3 粗粉分离器整体更换改造

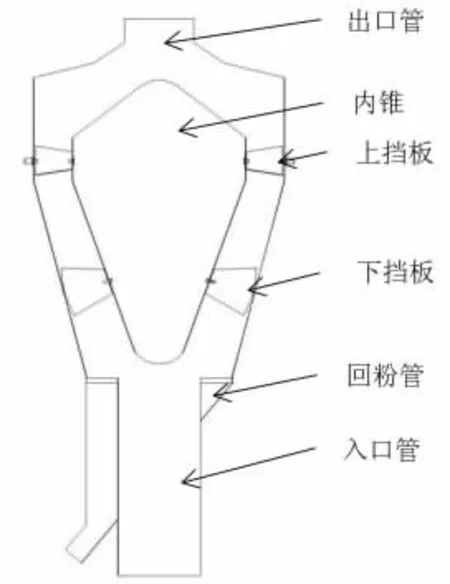

3.2 细粉分离器改造

对现有细粉分离器尺寸重新设计,内部构件重新设计、优化和布置,内部结构增加了稳涡和防混装置,取消原有百叶窗装置,改进了中心筒,并且优化反射屏和集粉斗位置,改造后的方案消除了分离器底部和边壁处的旋涡,从而消除了煤粉的卷吸,如图4所示,达到的有效技术效果概括如下:有效消除了圆锥底端的回流区,在集粉斗接口处直至排气管入口圆锥段均存在较大的切向速度,且峰值速度更接近中心,径向分布变化更为剧烈。内旋区域的切向速度大幅增加,使其中心区域漩涡运动具有更大的离心力,这种结构设计更有利于分离;消除了内旋区域中的贯穿回流区,增加了分离空间;在排气管入口处形成两个较大的回流区,且切向速度较大,有助于颗粒的二次分离;消除了出口处较大的切向速度脉动。

图4 改造后细粉分离器结构示意图

4 改造效果

改造前后对2A、2D 制粉系统进行了性能试验,具体数据如表2 所示,投运以来,该制粉系统运行稳定、挡板整体调节灵活,现场操作方便。通过对粗细粉分离器优化改造,细粉分离器效率由87.96%提高至97.29%,压降由3 720 Pa 降低至1 766 Pa,乏气粉浓度由41.97 g/m3降至9.83 g/m3,粗粉分离器效率有所提升,循环倍率有所升高,均匀性指数由1.05 提高至1.26,制粉系统出力平均提升16%,制粉单耗平均降低3.68 kWh/t,节能减排效果显著,经济效益可观,煤粉均匀性指数提高20%,有助于锅炉燃烧,在锅炉入炉煤相近、锅炉主汽流量相近的情况下,炉渣、飞灰含碳量均有所降低,锅炉效率提高约0.6%,年节省燃煤3 000 余吨,减少了污染物排放,制粉系统压降降低,一次风机电流也有所降低。内锥磨损显著降低,分离器内部没有发生积粉和杂物堵塞;乏气粉浓度不到原来一半,排粉机叶轮磨损大幅减轻,制粉系统和锅炉的安全可靠性全面提高。

表2 改造前后数据对比

5 结论

由于我国能源紧缺、节能减排、环境保护和身体健康等问题的日益突出,尤其是我国日益严重的空气雾霾污染问题,国家对污染排放控制提出了更为严格的要求和排放标准。采用先进制粉系统优化技术,大幅提高了煤粉分离器效率,稳定了锅炉的燃烧,减少了燃烧损失,降低了发电煤耗,提高锅炉效率,节能减排效果显著。投运以来制粉系统的总体性能指标显著提升,分离器没有发生积粉和杂物堵塞,从根本上消除分离器内部积粉隐患,全面提高了制粉系统和锅炉的安全可靠性。