基于宏程序的对刀仪自动对刀技术研究

2022-10-27陈运胜孙令真

陈运胜,刘 杰,李 映,孙令真

(广州华立科技职业学院,广东广州 511325)

引言

在使用数控机床加工零件的过程中,操作人员需要不断地进行工件的安装、拆卸以及刀具的调整、对刀等操作[1]。而对刀作为机床加工的第一步,对工件整体加工的精度有着重要影响[2]。过去,人们采用的都是人工对刀的方法,这样使得对刀的过程较为复杂[3],且需要人工不断进行测量以及数值的输入,对刀效率和对刀质量都难以保障。为提高对刀的效率,在科学技术发展的推动下,电子对刀仪应运而生。而传统的对刀技术存在局限性,对刀仪对刀时误差较大,且仍需要人工修正[4-6]。为此,本文提出基于宏程序的对刀仪自动对刀技术研究。

1 设计宏程序对刀仪基础的机器视觉自动对刀技术

1.1 组合自动对刀设备的硬件框架

为保证对刀准确,本文设计增加为机床增加机器视觉设备,组合成高精度测量的硬件框架。在此,本文使用工业CCD 相机进行对刀图像的采集[7],考虑到经济适用性,本文选用的工业CCD 相机为SONY 公司型号为XC-77 的工业相机。该相机的分辨率为1 600*1 200,能够满足对刀图像的质量要求。为了能够很好地结合图像与机械运动控制,本文将相机设备与数控机床硬件框架进行组合。本文设计在垂直方向放置电子对刀仪,以校正刀具的长度误差。该电子对刀仪包括信号接收器,以及对刀仪机身,将对刀仪机身直接安装在机床的执行单元上。为保证信号接收的稳定,我们将信号接收设备固定在机床的外防护罩上,以保证实时稳定地接收对刀仪无线传输的对刀信号[8-9]。

1.2 工件图像处理

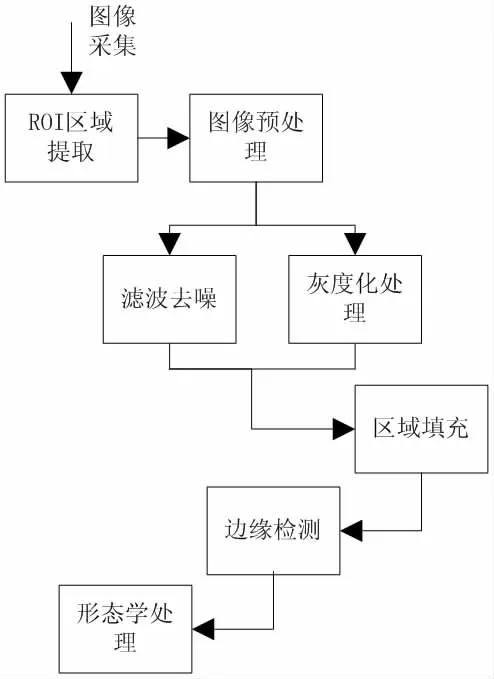

在组合好硬件框架之后,本文基于CCD 相机,获取了工件以及刀具的位置图像,为了能够获取清晰的对刀定位的图像数据,需要将采集的图像进行预处理,处理图像的具体操作流程,见图1。

如图1 所示,首先,我们需要将图像进行灰度化处理,由于彩色图像所包含的颜色信息较多,对于对刀定位程序来说会产生干扰影响,因此,我们将图像进行灰度化,以提高程序对刀处理的运算速度。

图1 对刀图像处理流程图

其次,还需要将处理好的灰度图像进行去噪处理。由于在机床运行的过程中,受机械的振动环境的影响,我们所捕捉到的图像会存在噪声的干扰,影响图像整体的清晰程度。为此,本文使用均值滤波的方法,对灰度图像进行滤波处理,以提高整体的平滑度,使得图像边缘更为清晰。

在去噪处理后,为了进一步增强加工工件的边缘轮廓,我们可以将图像进行均衡化处理,调整亮、暗灰度的平衡性,使得图像的像素灰度细节能够更好地展现出来。

1.3 确定工件对刀点

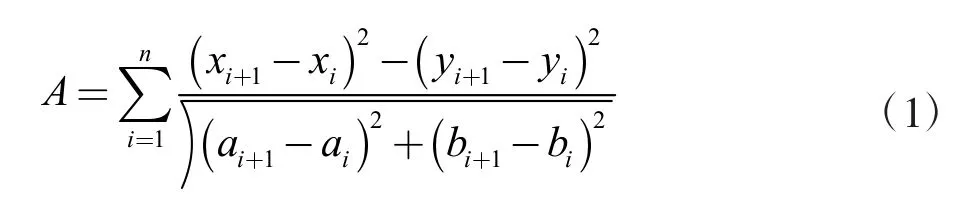

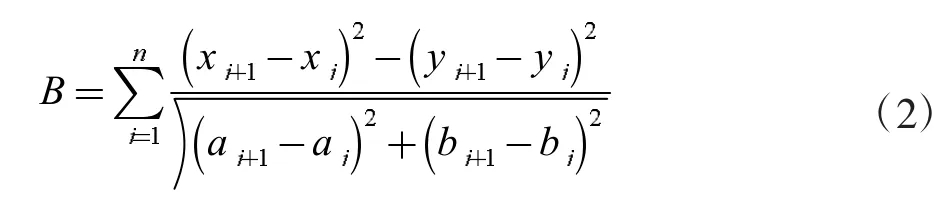

首先,我们需要计算出在二维平面中X 轴、Y 轴上,工件图像相应的像素当量参数,假设X 轴上的当量参数为A,其计算公式可以表示为:

式中,n 表示的是像素点的数量参数;i 表示的是X 轴其中的某一像素点;(xi,yi)表示的是该像素点在二维平面的坐标参数,(xi+1,yi+1)为相邻的坐标参数;(ai,bi)表示的是像素特征的坐标参数,(ai+1,bi+1)为相邻特征的坐标参数。基于此,我们也能够求出Y 轴上的当量参数B,其计算公式可以表示为

其中,j 表示的是Y 轴上的某一像素点。

在确定好当量参数之后,我们就能够将图像中的坐标信息数据进行转换,关联到对刀仪的对刀信号当中,从而获取机床操作构件的坐标定位。对刀的标定原始点有很多,既可以固定在工件上,也可以固定在机床边缘。为了提高对刀的精准度,本文选择将上述计算出的特征点,作为对刀需要的标定原始点。通过机器视觉与程序,共同提高对刀精度。

1.4 基于宏程序控制自动对刀

首先,需要确定工件边缘的坐标点,由于传统的边缘定点需要不断的触碰检测,使用人工读取的方法,这样使得每切换一个加工工件,就需要重新进行该操作,复杂度直线上升。

其次,我们需要确定宏程序的变量。在此,我们主要确定的是局部变量以及公共变量。局部变量能够辅助程序进行控制刀具位置调动的操作,公共变量则能够辅助程序根据坐标位置信息计算出需要补偿的刀具长度参数。

最后,在考虑到对刀安全性问题的基础上,我们为宏程序进行优化,以保护机床、刀具、相关设备以及施工环境的安全。

1.5 对刀仪监测自动对刀信号

本文设计对刀仪是安装在机床执行单元的Y 轴上的,而信号传感器则是安装在机床的外防护罩上,因此,对于刀具的具体所在位置进行信号监测,以确定是否到达目标点,取消偏移量。

在传感器传动信号的过程中,我们还需要将获得的信号进行滤波处理,减少其中的噪声干扰。假设加工工件的体积参数为V,工件材料的定长应力参数为S,定长应变参数为E,那么我们能够求取所获波值信号与对刀仪与刀具的Z 轴距离参数的关系,其计算公式可以表示为:

式中,K 表示的是信号波的均方根参数,通过上述关系式,我们能够分析出工件表面距离刀具的垂直距离参数,通过对刀仪实现误差补偿。

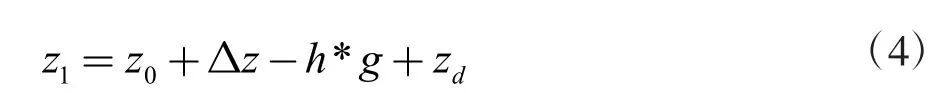

1.6 补偿对刀误差

首先,解决工件中心与刀具杆轴的高度差问题。为避免出现刀具超程的情况,需要提前对刀具的误差进行计算。我们假设刀具在Z 轴的起始位置为z0,那么依据刀具超程的判断条件,使得刀具在对刀精度要求的范围内,对于误差z1来说,其计算公式表示如下:

式中,Δz 表示的是起始点距工件表面的垂直距离参数;h 表示的是正整数,且满足h≥3,该数值依据实际对刀量倍数取值;g 表示的是工件中心与边缘平面的高度差参数;zd表示的是待补偿的刀具长度参数。

在解决自动对刀的误差计算问题之后,需要依靠宏程序控制机床进行对刀补偿,基于此,本文设计了对刀误差补偿的指令程序。在对刀仪与机器视觉组合对刀的过程中,尽量缩减误差。

2 实验论证分析

为了验证本文设计技术,在实际自动对刀过程中的应用效果,进行实验论证,具体的实验准备以及实验结果如下。

2.1 实验准备

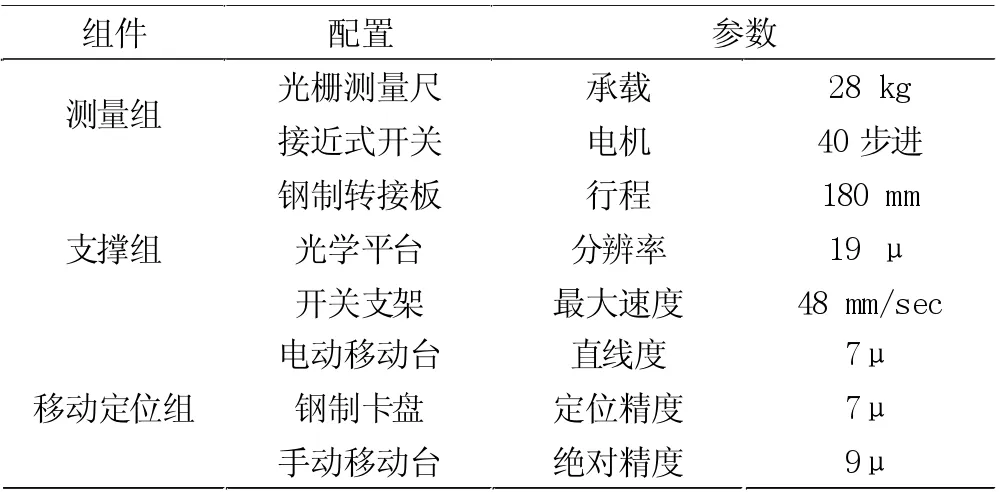

考虑到对刀实验的测量与计算要求,本次实验设计使用对刀试验台。试验台为某研究机构实验室现有的试验台,其硬件配置情况见表1。

表1 试验台硬件配置表

该试验台结构简单,能够满足实验过程中,自动对刀操作的性能要求。将试验台组装好后,在水平方向布设了一台SONY XC-77 工业CCD 相机,并搭配M1703-MP1 镜头对对刀作业进行定位拍摄。拍摄的图像由国产的DG-CR475 采集卡进行采集。

2.2 实验结果分析

为保证实验的严谨性,本文使用传统触碰对刀技术作为对照,对比两种对刀技术下的对刀效率。

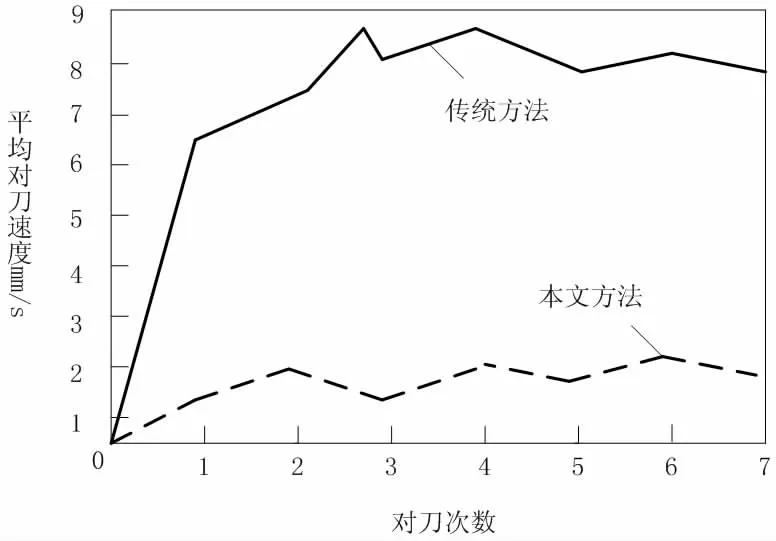

经过上述实验,本文记录了两种对刀技术下,对刀速度的对比结果,绘制成了曲线图,见图2。

图2 两种技术对刀速度对比曲线图

由图2 可以看出,本文设计方法在对刀速度方面明显优于传统对刀技术。

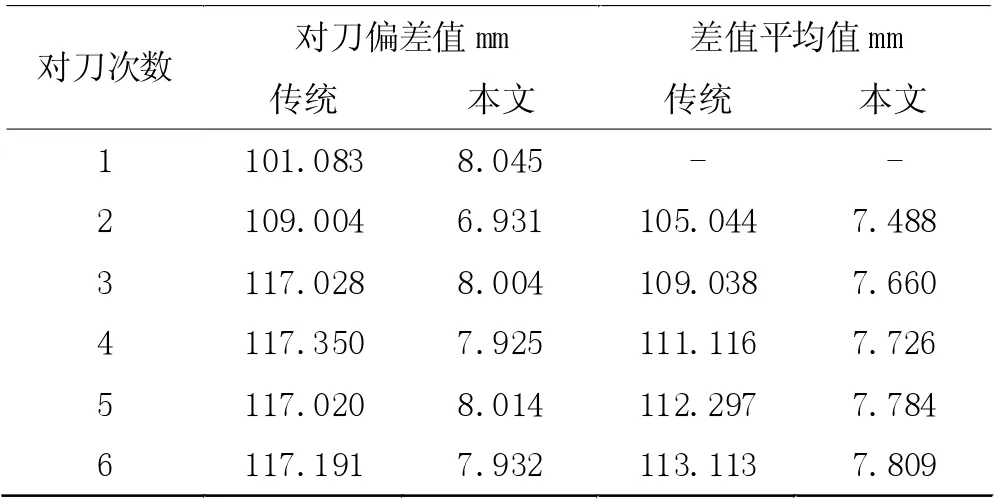

为进一步验证本文设计的自动对刀技术的优势,本文对传统对刀技术以及设计的对刀技术进行多角度连续对刀实验,记录两种方法下,对刀的位移差值,具体实验结果见表2。

表2 两种技术连续对刀位移数据表

如表2 所示,本文设计对刀技术在对刀精度方面明显优于传统对刀技术。

3 结论

为了提高对刀仪自动对刀的精准度,实现全过程自动对刀,本文设计了基于宏程序的对刀仪基础的机器视觉自动对刀技术。实验论证表明,本文设计的技术能够减少对刀误差量,对刀精度有很大提高,实现了自动对刀,提高了对刀效率。受技术限制,本文研究仍有部分问题需要深入解决,在今后的研究中,本文将努力研究,突破局限,与学者们共同推进自动对刀技术的完善发展。