某星载相控阵阵面主支撑结构设计*

2022-10-26靳含飞王松松

靳含飞,王松松

(中国电子科技集团公司第五十四研究所,河北石家庄 050081)

引 言

随着星载相控阵雷达性能快速发展,天线阵面口径越来越大,阵面集成化程度越来越高,热流密度也越来越高[1-3],如何设计相控阵阵面主支撑结构,使其既满足结构刚强度要求,又满足热控需求是设计的难点[4-6]。

文中阵面主支撑结构包含导热支撑板及框架两部分,承载比高达1:10,轻量化设计难度大,散热能力高达1 150 W,热设计要求高。导热支撑板采用蒙皮+铝蜂窝+蒙皮夹芯的结构,内部预埋槽道热管。目前,一米见方大维度铝蜂窝板虽已广泛应用于卫星舱壁、隔板等结构设计[7],但直接用作星载相控阵天线阵面的导热与承载核心部件,还可作进一步深入研究,尤其是阵面主支撑结构的刚强度设计、均热/导热一体化集成设计等设计要点。

1 系统结构设计

1.1 总体布局与安装

某星载相控阵天线外形尺寸为1 178 mm(长)×1 150 mm(宽)×150 mm(高),发热量为1 141 W,总质量指标为100 kg。该星载相控阵天线主要由T/R组件、天线单元、处理单元、电源模块、时钟分路、光纤分路和转接板组成,天线整体通过主支撑结构安装在卫星平台上。

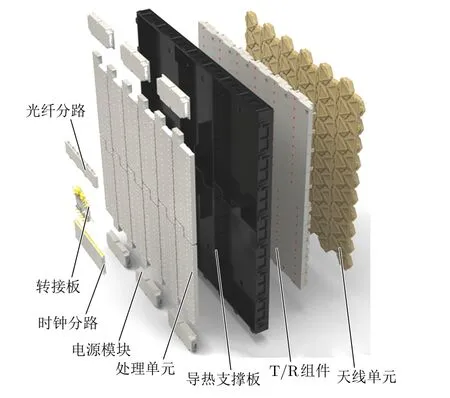

星载相控阵阵面采用层叠式结构,层次分明,维修便捷。导热支撑板是整个星载相控阵阵面的安装基础,正面安装12个T/R组件,120个天线单元安装在T/R组件上。导热支撑板背面中间区域安装12个处理单元,两侧各安装3个电源模块,时钟分路、光纤分路和转接板安装在背面的加强筋上。星载相控阵阵面分解结构如图1所示。

图1 星载相控阵阵面分解结构图

星载相控阵阵面装配的主要安装步骤如下:1)首先将导热支撑板正面向上平放在工作台上,将T/R组件通过12个M3螺钉安装在导热支撑板上,依次安装完12个T/R组件;2)将天线单元通过3个M3螺钉安装在T/R组件上,依次安装完120个天线单元;3)在导热支撑板正面安装工装,确保工装上面高于天线单元,再将导热支撑板翻身后反面向上;4)将处理单元通过16个M3螺钉安装在导热支撑板背面,依次安装完12个处理单元;5)将电源模块通过6个M4螺钉安装在导热支撑板背面指定位置,依次安装完6个电源模块;6)将时钟分路模块通过6个M4螺钉安装在导热支撑板背面加强筋上;7)将光纤分路模块通过6个M4螺钉安装在导热支撑板背面加强筋上;8)将转接板通过4个M4螺钉安装在导热支撑板背面加强筋上;9)连接各模块之间互联的电缆。

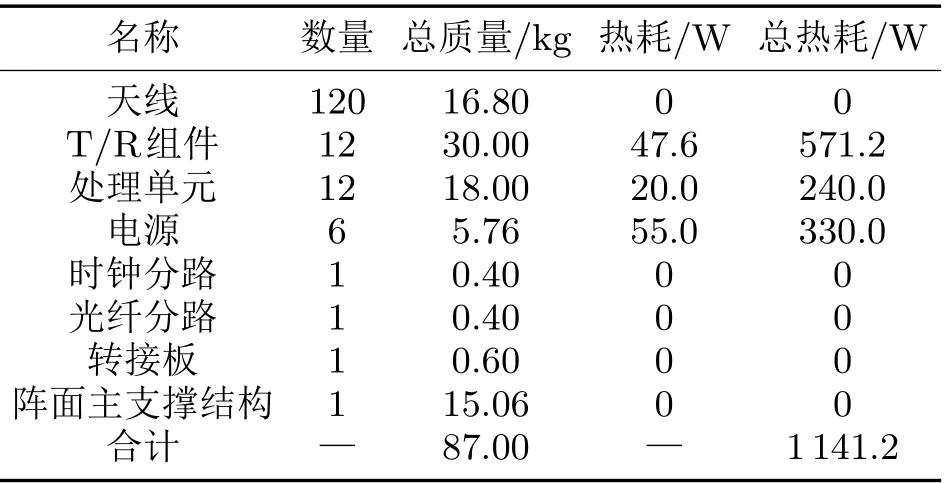

阵面上各模块质量和热耗如表1所示。

表1 星载相控阵阵面上模块质量及热耗

1.2 阵面主支撑结构设计

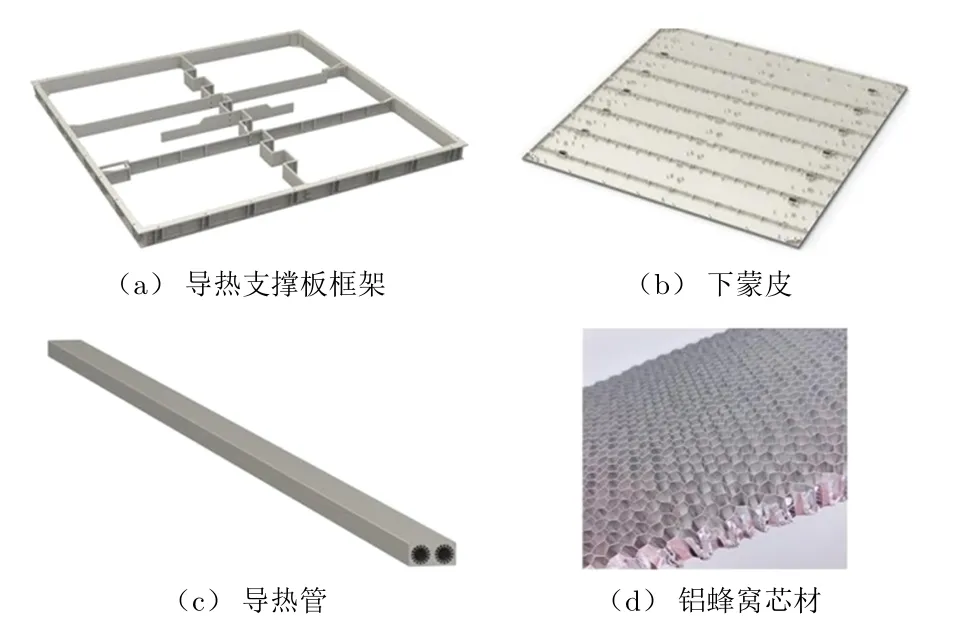

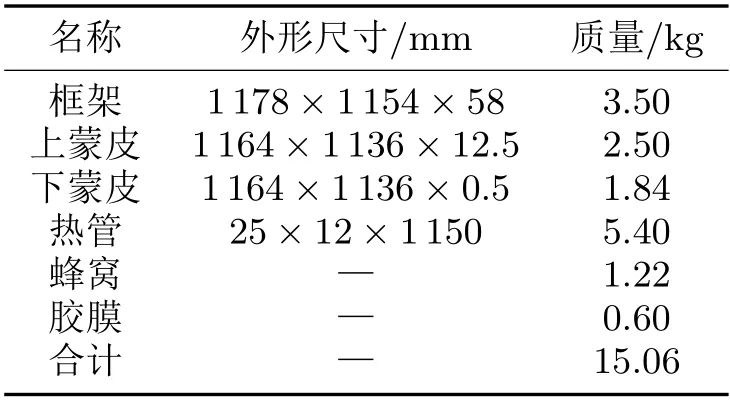

阵面主支撑结构组成部分及其尺寸和质量如图2和表2所示。阵面主支撑结构分框架和导热支撑板两部分,导热支撑板采用铝蜂窝加蒙皮的结构方案,整体比刚度和比强度高,重量轻。

图2 阵面主支撑结构组成部分

表2 阵面主支撑结构组成部分尺寸及质量

由于支撑板上的器件安装孔有近千个,为确保孔位的加工精度和最大程度的减重设计,上蒙皮与预埋件采用一体化设计,整体机加工成型,蒙皮主体厚度仅为0.5 mm。支撑板内部预埋12根铝制双孔槽道热管,热管截面尺寸为25 mm×12 mm,内部冲注氨工质。芯材选用六边形高强度有孔铝蜂窝,尺寸为0.05 mm×4 mm,具有重量轻、结构强度高、抗压能力强的特点,满足真空放气要求,适用于星载环境。胶膜选用J-78B材料,中温固化,具有胶结强度高、寿命长、性能稳定的特点,适用于星载产品。上蒙皮、下蒙皮、蜂窝及热管整体热压成型,主要工艺工程包括裁切芯材、胶结、固化、脱模及修整等。导热支撑板采取低温一次模压成型,保证平面度及安装精度。

安装框架采用7075高强度铝合金设计和铆接结构,四周的边框、中间的加强筋均为机加工成型,并在四周通过铆接成为一个整体,中间加强筋连接区域采用螺接方式。

导热支撑板与框架之间采用螺接互连,保证设备安装精度,支撑板与框架整体为天线单元、T/R组件等提供安装所需的刚强度。

1.3 阵面主支撑热设计

卫星平台在支撑板两侧提供定温面。导热支撑板热控设计的重点是将正面T/R组件的热量以及背面电源和处理单元的热量高效传导至两侧,以满足设备器件的耐温要求。同时为了提高天线阵面的幅相一致性,需要将T/R组件的功放芯片温度一致性控制在±5°C范围内。

根据散热能力不小于1 150 W的指标要求,结合支撑板的结构特点,选用12根截面尺寸为25 mm×12 mm的铝制航天槽道热管。热管长1 150 mm,单根热管携热能力不小于120 W,总散热能力为1 440 W,满足指标要求。T/R组件、阵面电源等有源设备的热量依次通过器件壳体→支撑板蒙皮→热管→冷边。导热支撑板顶部两侧为散热冷边,与卫星平台通过热管相连,具体如图3所示。

导热支撑板采用蜂窝夹芯结构,相比于纯铝合金机加结构,定向热传导率可以提高2个量级,高达20 000 W/(m·K),重量可降低50%。

2 力学仿真分析

2.1 建模简化

在不影响仿真精度的前提下,为降低仿真模型规模,提高仿真效率,需对结构模型进行简化处理,模型简化基于以下原则:1)保留单元真实的物理连接关系;2)保留单元受力、约束和连接关键细节;3)移除对结构刚度、强度无影响或影响很小的部分。

2.2 仿真工况

分析设备在正弦振动、随机振动和冲击3种条件下的应力和变形。其中,X向为卫星星体飞行方向,Z向对地面,Y向为横向。所有仿真均按产品鉴定级量级执行。

随机振动试验条件:1)20~100 Hz下功率谱密度(Power Spectrum Density, PSD)斜率为+3 dB/oct;100~600 Hz下PSD为0.2g2/Hz;600~2 000 Hz下PSD斜率为-9 dB/oct。2)总均方根值为12.82。3)方向为X,Y,Z三向。4)试验时间为2 min。

正弦振动试验条件:1)5~10 Hz下的振动幅值为11.2 mm;10~ 15 Hz 下的振动量级为4.5g;16~ 100 Hz 下的振动量级为18g。2)扫描率为2 oct/min。3)加载方向为X,Y,Z三向。

冲击试验条件:1)100~800 Hz下冲击谱斜率为+9.0 dB/oct;800~4 000 Hz下冲击谱值为2 000g。2)加载方向为X,Y,Z三向。3)试验次数为2次。

2.3 正弦振动

对天线阵面进行3个方向的正弦鉴定级振动仿真。Z向载荷作用下的位移最大,为1.88 mm,位于阵面中心,满足动载荷作用下天线变形不超过10 mm的要求。Z向载荷作用下应力最大,最大应力为258 MPa,小于框架Al7075的屈服强度,满足安全系数大于1.5的使用要求。正弦振动支撑板最大应力如图4所示。

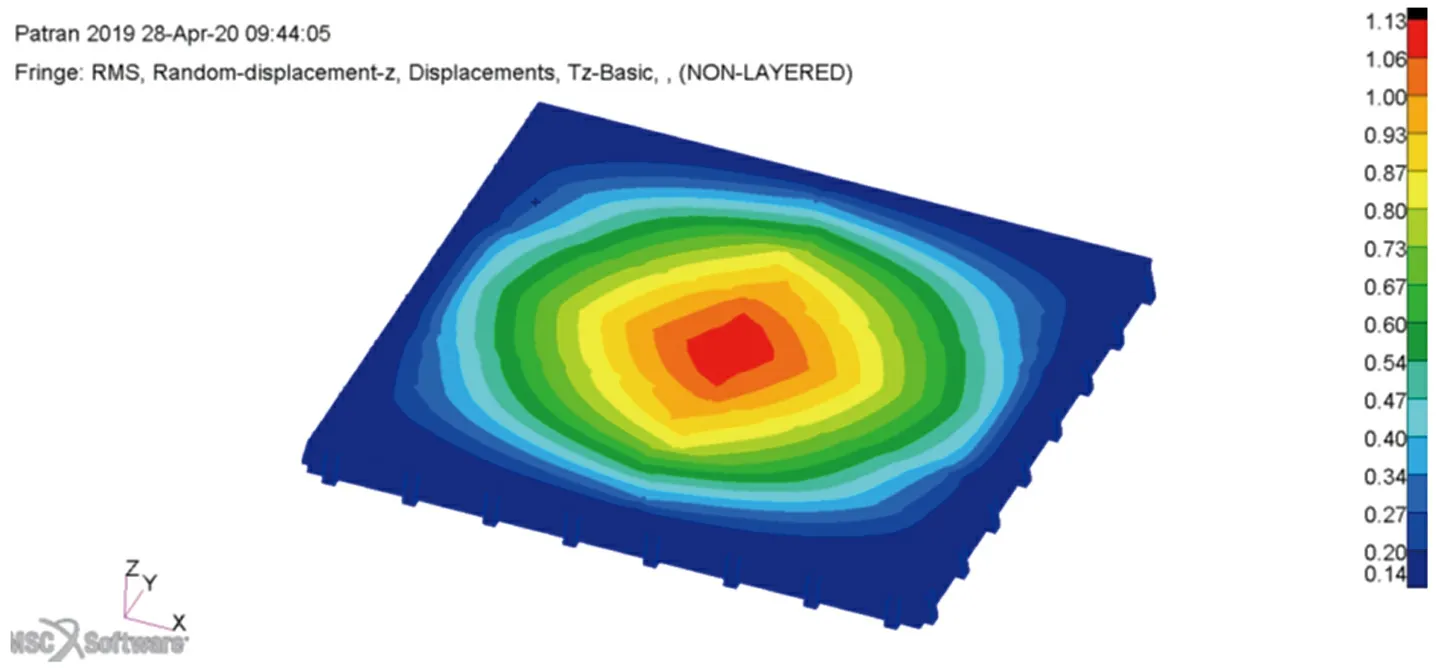

2.4 随机振动

对天线阵面进行3个方向的随机鉴定级振动仿真。垂向载荷作用下位移最大,为1.13 mm,位于阵面中心,满足动载荷作用下天线变形不超过5 mm的要求。横向载荷作用下应力最大,最大应力为116.4 MPa,小于冷板Al7075的屈服强度,满足安全系数大于1.5的使用要求。随机振动支撑板最大变形如图5所示。

图5 随机振动支撑板最大变形

2.5 冲击仿真

对天线阵面进行3个方向的冲击鉴定级仿真。Z向冲击载荷作用下的位移最大,为4.58 mm,位于阵面中心。Z向冲击载荷作用下的应力最大,最大应力为222.4 MPa,小于框架Al7075的屈服强度,满足安全系数大于1.5的使用要求。

2.6 仿真结论

分析上述仿真结果可知,导热支撑板在正弦振动、随机振动、冲击等力学环境条件下的安全系数均大于1.5,满足安全设计要求。

3 系统热性能仿真

3.1 仿真模型

利用热仿真分析软件对整机进行热分析,按照整机结构建立仿真模型。根据导热特性,简化了如下对热性能影响可以忽略的模型细节:1)删除倒角、圆角、圆孔等;2)忽略螺钉和连接器零件;3)发热芯片按照实际尺寸建模,但简化印制板,删除其他元器件。

3.2 参数设置

热仿真的主要参数设置如下:1)失重环境,无地球重力影响;2)天线阵面散热区域为55°C定温面;3)天线阵面器件(T/R组件、预处理、电源等)热源均按照实际热源设置;4)槽道热管导热系统按20 000 W/(m·K)等效。

3.3 仿真结果

对简化后的模型划分网格,设置参数后进行求解。天线阵面整体温度分布如图6所示。

图6 天线阵面整体温度分布云图

提取导热支撑板上T/R组件、信号处理、电源等芯片位置的温度场数据,结果表明:T/R组件功放芯片壳体温度最高为68.6°C,满足不大于80°C的指标要求;电源模块壳体温度最高为63.64°C,满足不大于80°C的指标要求;其余各模块的仿真结果均满足器件一级降额设计要求。

4 试验验证

4.1 力学性能验证

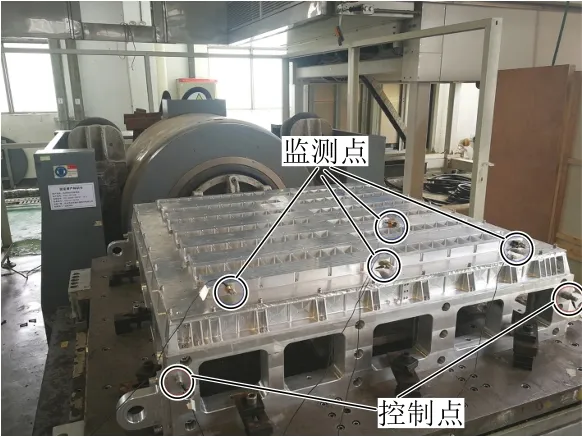

力学试验的目的是验证导热支撑板基频及结构强度等力学性能,释放结构潜在风险。为此,力学试验中导热支撑板结构状态与鉴定件状态需保持一致,其他单机如处理单元、T/R组件、电源等均采用结构模拟件进行等效,模拟件的安装接口、质量、重心分布等参数与实物完全一致,并经检验合格。

垂向振动试验如图7所示。试验采用两点平均控制方式,控制点选在导热支撑板与夹具的连接处。选取T/R组件4处典型位置作为振动监测点。

图7 垂向振动试验

按星载鉴定级条件完成正弦振动、随机振动和冲击所有方向的振动试验。试验后,主支撑结构外观良好,未发现开裂、撕裂、螺钉拉脱等异常现象。

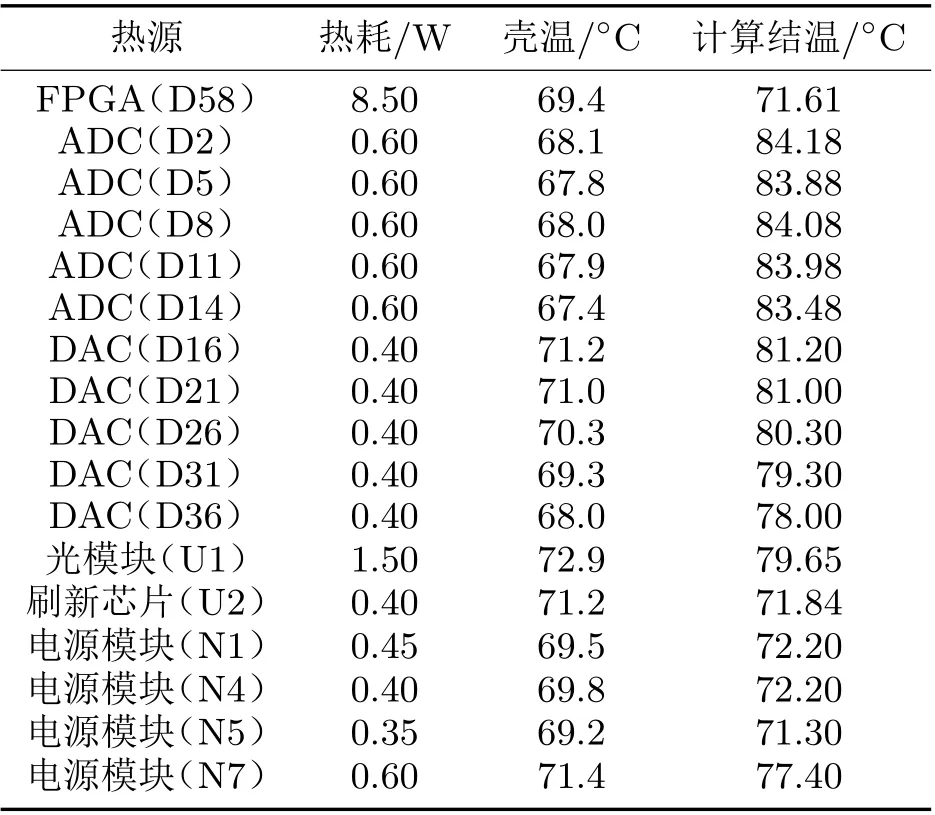

4.2 热性能验证

系统热测试现场如图8所示。测试过程采用两条液冷板来模拟卫星星体的冷边温度,通过调节液冷源供液温度来模拟冷边工作温度。测试时所有器件的热源采用相同大小、相同功耗的加热片来模拟。在热源内部及均热板相应位置布置温度监测点,监测冷板整体温度变化。导热支撑板导热性能测试结果见表3。根据测试结果,结合不同芯片的结壳热阻可以得出不同芯片的结温,详细结果见表3。计算结果表明,各模块芯片的结温均满足芯片最高工作温度要求,热测试性能满足设计指标要求。

图8 系统热测试现场

表3 各芯片仿真结果

5 结束语

仿真计算与测试结果表明,阵面主支撑结构的刚强度、重量和导热性能均满足指标要求。与纯铝合金安装基板结构相比,蜂窝预埋热管的方案减重50%以上,在满足1 kW/m2的散热条件下,T/R组件功放芯片的温度一致性提升200%以上。文中采用的设计方案对后续星载高功率热流密度阵面的热设计和布局设计具有一定的参考价值。