基于微纳层叠技术的聚合物纳米纤维制备及应用研究进展

2022-10-26伍先安李长金杜长彪李好义焦志伟杨卫民

张 翔,伍先安,李长金,杜长彪,李好义,焦志伟,杨卫民,张 杨*

(1.北京化工大学机电工程学院,北京 100029;2.中石化(北京)化工研究院有限公司,北京 100013)

0 前言

聚合物纳米纤维具有高比表面积、高长径比和高孔隙率等优点[1-2],在过滤[3]、药物传递[4]、复合材料[5]、组织工程[6]等诸多领域应用广泛。狭义的聚合物纳米纤维是指直径为1~100 nm,长径比大于1 000的聚合物纳米材料[7]。聚合物纤维直径如果从微米级降低到亚微米级,其比表面积将提高上千倍[8],如果降低到100 nm以内,其比表面积可突破100 m2/g[9]。然而,现有的聚合物纳米纤维制备技术却很难实现真正意义上的纳米纤维(平均直径<100 nm)的制备,限制了材料性能的充分发挥与利用。目前通常所讲的纳米纤维制备工艺是指能够制备纤维平均直径在1 μm以内的工艺方法[10]。纳米纤维可以通过多种技术进行制备,比如静电纺丝(溶液电纺[11-12]、熔体电纺[13-14])、熔喷法[15-16]、模板合成法[17]、相分离法[18]、离心旋转法[19-20]、3D打印[21-22]和闪蒸法[23]。溶液法大多使用到有毒溶剂,生产过程中都会涉及溶剂的去除和回收;熔体法不使用有毒溶剂,工艺相对简单,但纤维的直径较大。不管是溶液法还是熔体法,目前聚合物连续纳米纤维制备技术获得的平均纤维直径多数在200 nm以上,通过绿色环保无溶剂路线实现真正意义上连续纳米纤维高效制备意义重大。微纳层叠共挤技术为纳米纤维的大规模生产和直径范围可控提供了一个全新的方法。它比普通的纤维具有更高的比表面积、更强的力学性能、更均匀的直径分布和更广泛的用途[24]。

1 微纳层叠技术的发展

微纳层叠技术最早于20世纪70年代发展起来的,是一种先进的聚合物加工技术[25-26]。聚合物在流经倍增器时反复扩散和折叠,形成成百上千层的聚合物薄膜,每层薄膜的厚度从几十微米到几十纳米不等[27]。由于微纳层叠技术可以将2种及2种以上的材料组合成膜,其性能优于单组分的性能,并且由多个组分实现其特有的功能[28]。四川大学郭少云教授对功能多层聚合物进行了研究,在聚合物中加入导电和导热材料,制备了新型多层聚合物[29]。北京化工大学谢鹏程教授[30]研制了一种新型层叠器,如图1所示;采用了扭转流道的设计,如图2所示,大大提高了层叠效率,并使膜厚更加均匀。李长金等[31-32]对层叠流道内纤维流动取向的影响进行了研究,提高了聚氯乙烯(PVC)片材的性能。最近,为了解决聚合物纳米纤维在制造方面的挑战,人们开始采用微纳层叠技术。2014年,美国凯斯西储大学BAER教授[33]对多层膜分割后用辊子拉伸的方式,提高了纤维的力学强度,制备了性能优异的纤维;2020年,JOSEPH等[34]在前人的基础上使用静电纺丝技术,成功制备了厚度为200 nm的带状纤维,不仅减小了纤维直径,而且避免了有毒溶剂的使用,带状纤维相对于传统圆柱状纤维的表面积显著增加。

图1 层叠器三维图Fig.1 3D drawing of laminator

图2 双组分材料AB扭转层叠的示意图[35]Fig.2 Schematic diagram of a two-component material AB torsional lamination[35]

2 纳米纤维的制备

通过微纳层叠技术制备纳米纤维受许多条件约束,具体主要包括聚合物参数、微纳层叠组装形式、复合膜分割方法及收集方式。聚合物参数包括相容性、溶解温度与流动性和相分离。微纳层叠组装与复合膜分割方法包括对复合膜的微分及去除隔离层的方法。收集方法包括高速棍子拉伸收集和高压静电收集。这些参数对纤维形态和性能有不同程度的影响,通过对这些参数的适当选择,可以实现纤维的形貌和性能调控。

2.1 不同聚合物参数对纤维形态的影响

2.1.1 相容性

目标层和隔离层的聚合物之间的相容性会影响纤维的形态和性能。GAO等[36]通过观察玻璃化转变温度(Tg)来确定聚合物的相容性,每个组分的恒定Tg表明完全不相容的共混物,2个相互偏移的Tg的存在表明共混物中组分之间的部分相容性。如果目标层和隔离层的聚合物具有相容性,聚合物的层与层之间的界面将会模糊不清,影响层与层之间的完整性,进而影响纤维的形态及纤维的质量;目标层和隔离层相混合还会导致隔离层不能完全被去除,残留的隔离层会降低纤维的性能[37-38]。

2.1.2 黏度和流动性

2种聚合物在相同温度下应具有相似的黏度和流动性。若2种聚合物的黏度相差过大,由于剪切力的作用,低黏度的聚合物将会向高黏度的聚合物区域移动,造成层不稳定和破裂[39]。2种聚合物在曲折的流道中停留时间较长,因此在流道中要保持相同的流速[35]。黏度和流动性的差异会造成层与层界面的紊乱,对最终的纤维形态造成影响。WANG等[40]优化了层结构,在由挤出压力(上限)和熔体强度(下限)确定的温度范围内,通过不断优化流动路径长度和倍增单元,使层厚均匀性成功提高了10%。

2.1.3 相分离和溶解性

微纳层叠制备纳米纤维的关键步骤是去除隔离层,目标层不受到影响,保持纤维的完整形态。目标层和隔离层聚合物在特定的溶剂中有不同的溶解度以便选择性地去除隔离层;例如,聚己内酯(PCL)作为隔离层与目标层在一些有机溶剂的溶解度不同;聚氧化乙烯(PEO)可以在水中溶解,避免了有机溶剂对环境的影响。或者2种组分黏附力较弱或隔离层容易破碎,采用物理方法(高压水枪冲洗)去除隔离层。例如,聚苯乙烯(PS)在室温下较脆容易开裂,被广泛应用于隔离层材料。表1展示了微纳层叠中不同聚合物的相分离方法。

表1 制备纳米纤维的材料、共挤温度和去除隔离层方法Tab.1 Materials for making nanofibers,co-extrusion temperature and method of removing the isolation layer

2.2 微纳层叠组装与复合膜分割方法

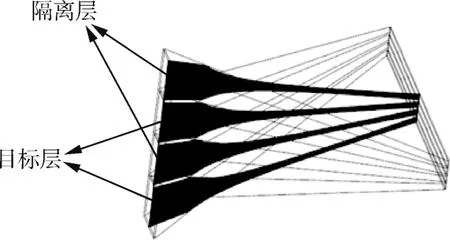

2种或3种不同聚合物在进料块中形成两层或多层结构,在流经倍增器时不断分割折叠,随着层数的不断增加,单层膜的厚度逐渐减小,最后形成成千上万层纳米级薄膜,在经过薄膜微分和去除隔离层后得到纳米纤维。虽然不同的微纳层叠制备纤维的工艺有所不同,但在原理上是相同的[50],如图3所示。

图3 微纳层叠系统和层叠过程示意图Fig.3 Schematic diagram of the micro-nano laminated system and laminated process

PU等[45]开发了一种基于微纳层叠技术的纳米纤维制备方法,如图3(a)所示。2种不同聚合物熔体(A和B)分别由2台挤出机挤出,在中间模具里形成A/B平流层,在流经倍增单元时,将2层结构从中心切割成2个流场,一个流场流向另一个流场的一侧,使2个流场竖直排列,形成两层水平结构。每经过一个倍增单元使层数倍增,流经n-1个分层单元产生2n个水平层。该装置制备了4 096层、单层厚度低于100 nm的纳米层[51]。该装置在出口处装有特殊的出口模具,将聚合物层分割成带状,再由卷绕装置拉伸收集成纤维。DU等[41]使用聚乳酸(PLA)和PEO制备PLA纳米纤维,在收集过程中,通过调节收集辊子的转速,使纤维截面尺寸从400 nm下降到50 nm,得到以前只在溶液中形成的单晶结构,如图4(a)所示。

图4 纤维制备过程Fig.4 Preparation process of fibers

ZHOU等[52]通过使用三组分共挤出系统,如图3(b)所示。解决了AB聚合黏合性差或相容性较强的问题,大大增加了聚合物的种类和应用领域。ABC 3种聚合物通过有序排列,形成ACBCA层,聚合物C作为黏合剂或者隔离层引入AB层中间。ACBCA聚合物通过一系列n倍增器实现2n+2+1层。

LENART等[46]在第一种方法基础上将AB熔体90o旋转并叠加了熔体C,如图3(c)所示。最终,ABC复合材料由2n个竖直层和2m个水平层构成,得到的纳米复合层由C作为牺牲层和AB作为目标层的二维交错阵列组成。利用PS的脆性和对高密度聚乙烯(PE-HD)/聚丙烯(PP)较弱黏附性作为隔离层,使用连续移动的高压水枪将隔离层PS分离去除,得到PE-HD/PP混合纤维,如图4(c)所示。为了解决高压水枪对纤维形态破坏,MOFIDFAR等[53]采用PEO作为牺牲层C和一种组分B的材料,通过水来去除PEO,得到了单一组分A的PCL纳米纤维,如图4(b)所示。PEO可以通过蒸馏技术回收再利用,既最大保持了纤维形态又降低了对环境的影响。

2.3 收集方式和纤维结构性能

目前,收集纤维的方式为高速旋转辊子收集和静电纺丝法收集。WANG等[43,54]使用转速可调节的辊子拉伸和收集纤维,得到不同拉伸比和力学性能的纤维,与传统电纺纤维相比具有更高的力学强度。同时在共挤和拉伸过程中,聚合物晶体沿挤压和拉伸方向取向,进一步提高了纤维的力学强度(表2)。静电纺丝法报道较少,北京化工大学杨卫民教授[55]发明了一种基于微积分层叠的熔体静电纺丝装置,不仅缩小了纤维直径,并且提高了熔体静电纺丝的效率。目前JOSEPH等[34]已经成功制备了聚乙烯(PE)纤维,该纤维截面为矩形,厚度分布在150~225 nm之间,这种方法可以获得具有近乎纳米级厚度的带状纤维,从而获得具有新特性的纤维非织造材料。

表2 微纳层叠共挤纤维的力学性能Tab.2 Mechanical properties of micro-nano laminated co-extrusion fibers

3 应用

微纳层叠纳米纤维具有高比面积、高孔隙率和优越的力学性能等优势,近几年,在生物医学、液体过滤、药物释放、聚合物电极、强力条带等领域的应用越来越广泛,与传统技术相比,微纳层叠技术可以通过调整聚合物类型和工艺参数使纤维在性能和形态上得到显著提升。

3.1 生物医学技术

在生物医学技术中,聚合物纤维经常被用于药物控释、组织工程支架、生物酶固定化、创伤贴片和医疗诊断等方面,与传统的固体底衬相比具有更高的比表面积和孔隙率[56-57]。微纳层叠技术可以克服溶液静电纺丝的有毒溶剂残留和效率低的缺点,虽然微纳层叠生产技术的加工温度较高,会限制掺入药物的种类,但是许多小分子药物具有热稳定性,在加工温度下不会分解。例如,MOFIDFAR等[53]将克霉唑分散到PCL共挤纤维中,均匀性与药物活性与静电纺丝纤维相比提升了10%。

3.2 液体过滤

柴油中的水分一直是一个问题,水的存在会影响发动机的效率和破坏发动机系统,目前最主要的挑战是过滤掉小于100 μm的乳化水[58]。微纳层叠技术与现有的制备滤膜的静电纺丝或熔喷技术相比[59-60],纤维的纤维形态呈带状,具有更大的比表面积。因此微纳层叠纤维具有更高的孔隙率和更好的过滤效率。而且力学强度更高,在过滤过程中较高力学性能可以保持微纳层叠膜的完整性,又能够根据亲疏水的要求,制备双组分混合纤维进一步提高过滤效率[40]。例如,WANG等[47]制备的PP/PA6纤维膜过滤效率比普通商用过滤膜提高了85%。

3.3 强力胶带

聚合物纤维具有优异的力学性能、高效的制造工艺和低廉的成本,被广泛应用于密封和包装的强力胶带。目前传统方法制造的聚合物纳米纤维强度不高,且纤维直径分散性较大[61-62]。通过微纳层叠技术制备的纤维具有较高的力学性能和取向结晶,Baer等[43]制备了含有16 000根PA6纤维的条带,通过进一步拉伸,与目前的纤维相比具有可调的力学性能和更好的晶体取向;MIQUELARD-GARNIER等[63]制备了含有碳纳米管的PP纤维,弹性模量增加了25%~30%,而断裂伸长率没有显著降低,这些性能使层叠共挤纤维成为强力胶带的理想选择。

4 结语

微纳层叠技术是一种高效、经济、环保的纤维制备方法,可以通过调整聚合物类型及工艺参数来实现所需的结构和性能,该技术制备的纤维具有力学强度高、比表面积大且直径可控等优点,被广泛应用于生物医学、过滤及强力胶带等领域。但是也存在一些局限性,比如:由于聚合物材料在相同的加工温度下必须有相似的黏度,去除隔离层时必须选择性地使用特定的溶剂,这些都限制了聚合物的类型。机械方法去除隔离层时容易导致纤维断裂难以获得连续长纤维,这些问题须在未来的研究中开展深入研究。综上所述,微纳层叠技术是一种全新的技术,在连续纤维制备、材料的选择和纤维细化的探索还远远不够,目前一个重要的发展方向就是与熔体微分静电纺丝相结合,通过热气流辅助进一步细化纤维,笔者团队已经做了一些初探工作,后期将在多组层叠模块、更多组分等方面开展深入研究。