超深工作井双盾构始发关键技术研究及应用

2022-10-26李熙乾LIXiqian梁轩LIANGXuan

李熙乾 LI Xi-qian;梁轩 LIANG Xuan

(中水北方勘测设计研究有限责任公司,天津 300222)

0 引言

以珠三角水资源配置工程为例,深入研究了超深工作井双盾构始发关键技术,给出了施工工艺、安全管控要点及成效,在施工实践的基础上对此项技术及工艺进行完善和总结,为广大工程技术人员在深埋输水隧洞盾构分体始发技术方面提供了实用的参考。

1 工程概况

珠江三角洲水资源配置工程主要是从西江水系向珠江三角洲东部地区引水,解决城市生活、生产缺水问题,提高供水保证程度,为香港特别行政区以及广东省番禺区、顺德等地区提供应急备用供水条件。工程建成后将对提高城市供水安全和应急能力、推动粤港澳大湾区高质量发展具有着十分重大的意义。

工程建设总体布局是从西江鲤鱼洲取水,输水线路经鲤鱼洲(取水点)、高新沙、罗田等3级泵站加压,输水至南沙区规划新建的高新沙水库、东莞市松木山水库、深圳市罗田水库和公明水库。深圳市利用现有的公明和清林径水库进行调蓄,东莞市利用已建的松木山水库进行调蓄,广州市南沙区利用拟建的高新沙水库进行调蓄。工程等级为I等,输水线路总长度113.1km,其中隧洞线路长110.2km。

本段工程为珠江三角洲水资源配置工程输水干线鲤鱼洲取水口至高新沙水库段的一部分,为双线输水,设计输水流量80m/s。盾构隧洞最小转弯半径为494m,最大坡度为1.25‰,区间隧洞最大埋深61.5m,最小埋深48.5m。

1.1 工程地质

隧洞基本处于弱风化泥质粉砂岩内,局部含砾砂岩和细砂岩,以软质岩为主,局部硬质岩,围岩分类情况以Ⅲ类为主,次为Ⅳ类,局部Ⅴ类。洞顶上覆弱风化岩层基本大于1倍洞径,局部不足1倍洞径。岩体主要呈粉细粒结构,层状构造,泥质胶结为主,有一定的自稳能力。盾构施工掘进存在姿态控制困难等施工难点。

经地质补勘钻孔取芯,隧洞下穿的地质基本为弱风化泥质粉砂岩,局部为强风化泥质粉砂岩,局部存在含水破碎带,岩土的天然单轴抗压强度为10~30MPa,与设计详勘资料基本相符。

地下水类型以孔隙性潜水为主,地表水与地下水互为补排,雨季主要以大气降水和河流、渠道补给地下水,枯水季地下水补向河流,勘察期间沿线地下水位普遍埋深较浅,多1~3m,揭露高程约0~2m,受潮汐影响较大。局部丘陵地带以基岩裂隙水为主,地下水主要受大气降雨补给,向沟谷排泄,地下水位随地形变化,一般埋深4.0~10.0m,大多在强风化底部~弱风化带顶部。

1.2 工作井及隧道设计

工作井平面布置为圆形,为双线共用。基坑开挖采用地下连续墙垂直支护,工作井内衬墙采用逆作法施工。地下连续墙墙厚1.2m,嵌入井底,逆作法内衬墙厚1.2~1.5m。外直径35.9m,内直径30.5m,井深65.37m,工作井井下净空为22.5m。

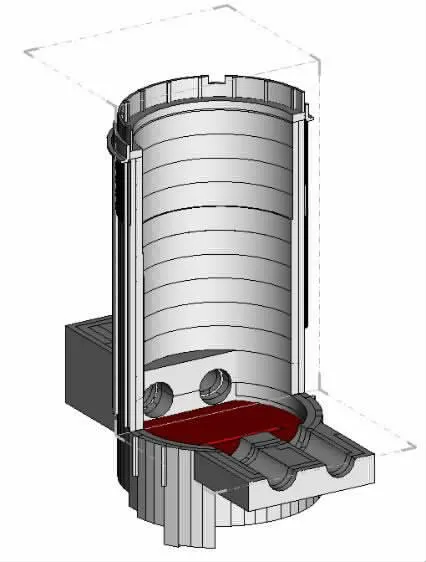

隧洞采用标准的盾构隧洞尺寸,设计管片外径均为6.0m,内径5.4m,厚0.3m,环宽1.5m,楔形量38mm,“3+2+1”(3块标准块,2块临接块,1块封顶块)分块模式,错缝拼装;管片采用C55砼,W12钢筋混凝土结构,管片间用22颗M27不锈钢螺栓连接,管片均采用错缝拼装,环、纵缝不设凸凹榫。隧洞管片的混凝土等级为C55,抗渗等级≥W12,钢筋采用HPB300、HRB400钢筋,如图1、图2所示。

图1 工作井结构剖面图

图2 管片结构图

盾构机整机长约100m,三个始发工作井井下净空为22.5m,尺寸无法满足整体始发需求,三个隧洞段盾构施工均需采用分体始发方式,分体始发采用“一次始发、三次组装”的思路进行策划,分体始发掘进长度为100m,三段盾构隧洞掘进前期,皮带机出渣系统不具备安装条件,空间亦受限,计划采用50T龙门吊+自制临时小渣斗+管片小车+电瓶机车牵引的方式组织施工。掘进100m后,具备整机掘进条件,掘进240m后,具备皮带机出渣的运行条件,正常掘进施工时,盾构渣土洞内水平运输采用连续皮带机运输出渣,垂直运输采用垂直提升皮带机运输出渣,井内竖直采用50t龙门吊吊运管片及盾构所需材料、机具。在隧道中间位置设置1组道岔错车,每个隧洞洞内均配置两列变频牵引机车编组,满足管片、砂浆料及材料运输的要求,电瓶机车的编组采用1机头+1砂浆运输车+2管片车的形式,编组总长为20.2m,小于井下净空22.5m,能满足吊装要求。

2 双盾构始发关键技术研究

以珠江三角洲水资源配置为例,针对地层特殊条件采取了结构加固及钻孔探测、强化洞门密封措施及反力架等措施,克服了超深高水头、空间受限等不利因素,保证了一井双机的顺利始发。

2.1 结构加固及探测措施

端头土体加固的效果不好是在始发过程中经常遇到的问题,采取的主要措施是必须根据端头土体情况选择合理的加固方法,而且要加强过程控制,特别要严格控制一些基本参数。对于加固区与始发工作井间形成的必然间隙要采取其他方式处理。为了避免始发期间洞门失稳等现象发生,采取了一系列强化措施,确保盾构机始发安全。

2.1.1 端头加固措施

作为盾构隧道始发井,为了保证盾构机安全始发,需对工作井始发端进行深孔高压固结灌浆加固。加固体厚度相对盾构中心高程上下分别为9m、5.5m,加固体长、宽分别为12m、13m。每个端头加固区分A区、B区两个注浆区,单个端头布置注浆孔57个。加固完成后按照设计及规范要求进行加固效果检查。

2.1.2 洞门水平注浆

因在原有设计地表端头加固钻孔最大深度达63m左右,对钻孔深度、精度及灌浆提出了更高要求,作为端头加固的补充措施,利用工作底板作业面增设洞门墙水平注浆作业,对地连墙与内衬结构及围岩间分别实施水平分段注浆,洞门段始发端按照1.2m、2m、6.5m深度分段进行探水并做灌注,每侧各布孔4个,采用该方式对地层进一步加固处理。

2.1.3 水平探孔

为准确判断始发端头的地下水情况,对端头土体进行水平探孔检查,若探孔有渗水现象,则根据水流大小决定是否采取补强措施进行止水。探孔直径为50mm,深度为探孔进入加固区不小于3.5m。

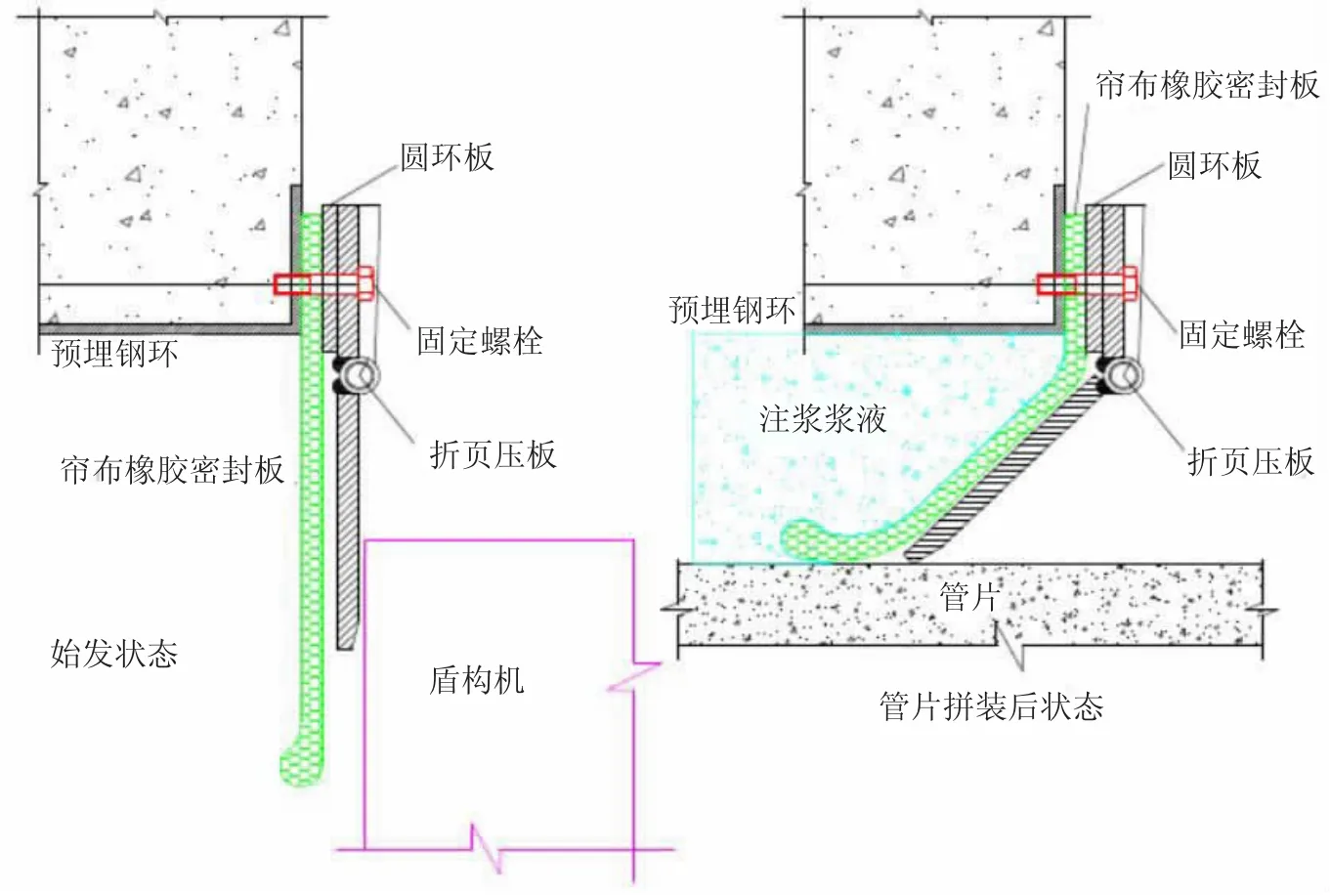

2.2 洞门密封措施

为防止盾构始发时地下水从洞门圈与盾构壳体间的空隙泄露到盾构工作井内,造成开挖面失稳,盾构始发前在洞门处设置性能良好的密封装置,洞门密封在原有帘布橡胶板+折叶式压板+钢环内埋注浆管常规组合方式的基础上,为了预防超深高水压该复杂地质条件下始发阶段洞门密封失效,在洞门预埋钢环内增设一道盾尾刷+一道钢板束,之间充填油脂,同时洞门帘布与预埋盾尾刷之间填充聚氨酯,增加帘布承压能力。利用洞门折压板螺栓固定孔预埋洞门圆弧直插板以防密封失效后第一时间作为刚硬支撑用于应急封水。施工现场准备好棉絮或胶皮,在盾体进洞门过程中如果压板与盾体间隙处发生渗、漏水现象,应用棉絮或胶皮封堵,防止渗、漏水现象严重,待盾体完全进入后立即用双液浆封堵洞门,制止渗、漏水现象。

洞门密封安装顺序为:洞门圈预埋钢环(始发井施工时已经预埋)→安装双头螺栓→帘布橡胶板→圆环板→扇形折页压板→垫圈→螺母,如图3所示。

图3 洞门密封示意图

2.3 反力架加固措施

始发托架采用钢结构形式,主要承受盾构机的重力与及推进时盾构机产生的摩擦力和扭转力。结构设计考虑盾构前移施工的便捷和结构受力,以满足盾构在组装时对主机进行向前移动的需要。始发托架必须具有足够的强度、刚度和稳定性。

工作井底板施工时,在底板预埋固定始发托架的埋件,按照测量放样的基线将始发基座吊入井下,调整始发台位置,使基座上的轨道中心与实测洞门中心轴线重合,垂直方向高于设计高程20mm。基座就位后对其进行加固,并使其与盾构井底板预埋件焊接。

2.4 盾构机防扭转装置

盾构机刀盘进洞切削掌子面时会产生巨大的扭矩,为了防止此时盾体在始发架上发生偏转,采取了以下措施:

①在盾构机盾体侧面平行于导轨处焊接三块尺寸约150mm×100mm×10mm的钢板,钢板高于导轨面约20mm,当盾体扭转到钢板架接触到导轨时便会限制盾体的进一步扭转,钢板在接触到帘布板之前必须割除。

②控制刀盘的旋转:盾构机操作手应根据盾体的旋转情况,经常调整刀盘旋转的方向,从顺时针方向转变为逆时针方向,或从逆时针方向转变为顺时针方向,以消除已经发生的扭转量。

2.5 导轨安装

导轨距离掌子面最突出位置距离为1400~1600mm,以防止刀盘旋转损坏导轨及帘布橡胶板,导轨位置以始发托架滑轨延伸对应的位置为准。为保证盾构机安全、正确始发,在安装时必需使盾构轴线与隧洞设计轴线保持一致,安装角度、位置应顺延盾构托架上的轨道,导轨应焊接固定,导轨采用43kg/m轨道制作。

3 始发注意事项

①在整个盾构机始发掘进过程中,盾构轴线偏离设计不大于±50mm,盾构机位于始发托架上时尽量不要进行姿态调整,盾尾脱出始发托架后,每环的姿态调整量控制在5mm以内,要遵循“勤调、量小”的原则。

②盾构机在进行破桩期间采用泡沫、膨润土、水等对土仓内的渣土进行改良,掘进速度控制在5~10mm/min,待磨至整桩2/3处时开仓对刀盘进行检查、刀具复紧及清理土仓内玻璃纤维筋。

③由于始发施工的特殊性,始发阶段的地面沉降值均较大,因此在始发阶段需尽早建立盾构机的适合工况并严密注意出土量及土压情况,同时加大监测频率,控制地面沉降值。

④由于地层软硬不匀、隧道曲线、管片选型和坡度变化以及操作等因素的影响,盾构推进不可能完全符合设计的隧道轴线前进,而会产生一定的偏差。当这种偏差超过一定限界时就会导致隧道衬砌侵限、盾尾间隙变小,使管片局部受力恶化,因此在盾构始发过程中,必须采取有效的技术措施控制掘进方向,及时有效纠正掘进偏差。

⑤始发前在端头墙内侧焊接导向轨,以防止盾体重心推出始发架时发生刀盘前端“低头”,使盾构前端姿态超限。当盾构机的刀盘部分切入帘布橡胶板后,可以进行盾构机刀盘的运转。由于盾构机没有周围岩土侧压力的磨擦作用,且盾构油缸的推力和掌子面通过刀盘的反力都很小,所以,在试运转时应使刀盘慢速旋转,且要正、反向旋转,使盾构姿态正确。

⑥在盾构机推进、建立土压过程中,应认真观察洞门密封、始发基座、反力架及反力架支撑的变形、渣土状态等情况,发现异常,应适当降低土压力(或水压力)、减小推力、控制推进速度。分体始发阶段宜采用小推力、低速度、微调向、低压力的掘进模式。始发阶段,设备处于磨合期和校核期,必须设置各施工参数的警戒值,确保不出现较大偏差或导致不良后果,一旦施工参数接近或达到警戒值或系统显示的相关施工参数不一致,必须查明原因后方可继续推进。须设置警戒值的施工参数包括:最大推力、最大扭矩(包括刀盘和螺旋输送机)、推进千斤顶最大压力差、推进千斤顶最大行程差、盾尾间隙最大值最小值、土舱压力最大值最小值、最大注浆压力、最小注浆量、最大排渣量、最大推进速度、最大滚动角、最大俯仰角等,过程中应加强监测,及时分析、反馈监测数据,动态调整盾构机的掘进参数,并为后续正常快速施工提供依据。

⑦当盾尾通过密封后(即在+2环拼装完成后)立即停机进行洞口位置的补注浆,对洞门进行密封注浆,注浆采用水泥水玻璃双液浆,对洞门进行密封。以防避免洞门间隙处产生水土流失,造成盾构始发地面沉降过大。

盾构隧道始发技术是盾构法施工技术的关键,也是盾构施工成败的一个标志,必须要全力做好。同时还应确保盾构连续正常地从非土压平衡工况过渡到土压平衡工况,以达到控制地面沉降,保证工程质量等目的。

4 结论与建议

综上,如何在超深高水压地层条件下顺利保证盾构机安全顺利始发,切实做好常规措施,进一步强化地质条件、做好地层喷涌控制是其关键因素。超深高水压地层条件下始发时除上述预控措施外,对于盾构出渣时超排、喷涌等异常情况应引起足够重视。