氧压酸浸法分离铅冰铜中的铜和铅

2022-10-25翟忠标牟兴兵刘俊场

翟忠标 牟兴兵 刘俊场

(1.共伴生有色金属资源加压湿法冶金技术国家重点实验室,昆明 650503;2.昆明冶金研究院有限公司,昆明 650503;3.昆明理工大学 冶金与能源工程学院,昆明 650093)

铅冰铜是含硫化铅的物料(如铜浮渣)经过高温熔炼回收有价金属过程中得到的一种产物,主要含有铅、铜、铁、硫、砷等元素。由于铅冰铜中含有较高的铜,使得铅冰铜不能作为炼铅原料直接投入火法炼铅系统中利用。目前,关于铅冰铜的处理工艺和方法较多,可归纳为火法、湿法以及火法-湿法联合三种[1-3]。火法工艺较为成熟,使用范围较广[4-6],普遍存在能耗高、环境污染严重、设备寿命短等诸多问题。火法-湿法联合工艺是将铅冰铜进行氧化焙烧或者硫酸化焙烧处理后再用酸浸出铜,该方法对铜的回收率较高,但其工艺操作复杂,对环境污染严重,导致该工艺在生产中应用受到限制[7]。湿法工艺处理铅冰铜具有操作简单、环境污染小、金属回收效率高等优点,是近年来广受关注的研究热点,主要有氧化酸浸法[8]、氯化浸出法[9,10]、氧化碱浸法[11]、氧化氨浸法[12]和矿浆电解法[13]等。铅冰铜中的铜主要以Cu2S为主的硫化物形式存在,采用常压氧化酸浸时,浸出过程中会释放出有毒的H2S气体。而氧压酸浸可高效分离铅冰铜中的铜和铅,铜变成硫酸铜进入浸出液,浸出液经过净化后可用以电解铜或作为硫酸铜使用,铅留在浸出渣中,硫化物中的硫转变成单质硫,从而避免有毒有害气体的排放,是一种环境友好型技术[14]。本文采用氧压酸浸工艺提取铅冰铜中的铜,重点研究影响铜浸出的主要因素,为从铅冰铜提取铜提供参考。

1 试验

1.1 原料性质

试验用铅冰铜是铜浮渣在还原熔炼回收有价金属过程中的产物。样品呈金属光泽的致密块状固体,中间夹杂有少量气孔,气孔部位有少量的红色颗粒物存在。铅冰铜质地硬而脆,较易粉碎,含铜25.59%、铅50.67%,所含物相主要为Cu2S、PbS和FeS,具有高的回收利用价值,其主要化学成分见表1,XRD图谱如图1所示。

图1 铅冰铜的XRD图谱

表1 铅冰铜化学组成

由表1可知,经过酸浸处理后,铜变成硫酸铜进入溶液,铅则转变成不溶性的硫酸铅进入渣,从而实现二者的分离。铅冰铜中铁的含量为5.07%,在酸浸过程中会进入浸出液,导致浸出液需要经过净化除铁处理才能进入电解铜系统。在铅冰铜中还有少量贵金属Ag存在,会在酸浸过程中变成不溶性的硫酸银进入渣。铅冰铜中存在少量砷,砷在浸出过程中可能会进入浸出液,对后续电解铜产生影响,需要密切关注砷的走向,并作出相应的工艺调整应对。

1.2 试验步骤

1)称取细磨后的铅冰铜(除粒度条件试验外,其他试验所用铅冰铜的粒度均小于45 μm),按铅冰铜质量的0.5%配入木质素磺酸钠。

2)称取一定量的浓硫酸,按设定的液固比加水稀释后,连同铅冰铜共同置入高压釜。

3)旋紧螺栓密封后,开启电磁搅拌装置并通电加热,设定搅拌速率为600 r/min。

4)打开进气阀,通入氧气,维持釜内压力在设定压力,打开放气阀适当调节通气流量,待高压釜温度升至设定温度后开始计时。

5)试验结束后,断电,停止加热,通入冷却水降温,关闭进气阀。当高压釜的温度低于80 ℃后,将排气阀开至最大,高压釜内的压力降低到常压后,打开高压釜,取出盛有料浆的内胆,过滤。滤渣用少量清水多次洗涤后,干燥,称重,磨细后送样分析铜含量。

2 结果与讨论

2.1 初始硫酸质量对铜浸出率的影响

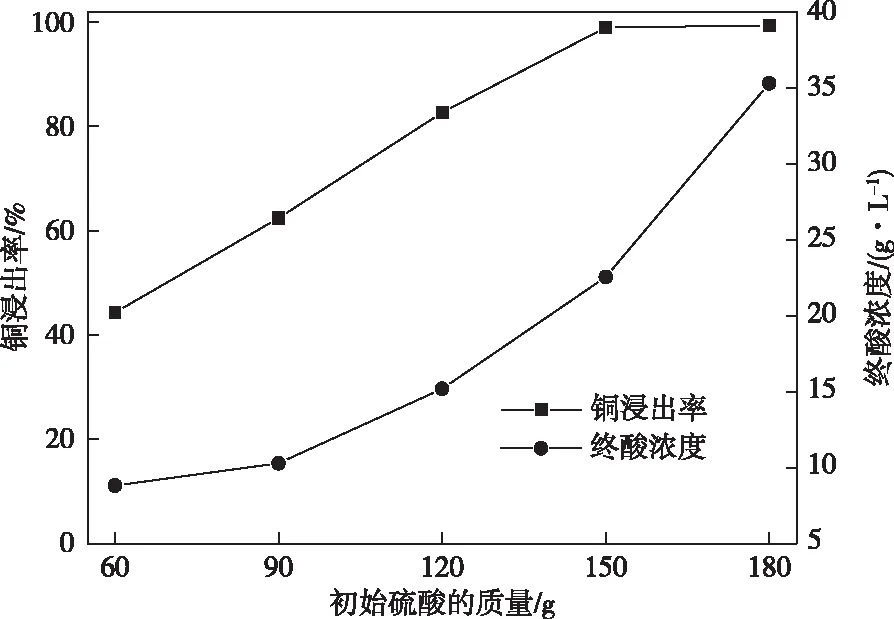

在铅冰铜用量200.00 g、反应温度120 ℃、浸出时间180 min、氧气压力1.2 MPa、液固比(体积质量比,mL∶g,下同)5∶1的试验条件下,初始浓硫酸质量对铜浸出率影响的试验结果如图2所示。

图2 初始硫酸的质量对铜浸出率的影响

从图2可以看出,铜的浸出率随着初始硫酸质量的增加先升高后趋于平稳,浸出液中的终酸浓度持续升高,当初始硫酸质量超过150.00 g后,继续增加初始硫酸用量,铜的浸出率增加幅度很小。由于浸出液中终酸浓度偏高时可导致后续净化过程中用以中和酸的药剂用量增加,而且溶液中酸的浓度高,对设备产生的腐蚀作用也较强,每200.00 g铅冰铜对应的适宜初始硫酸质量为150.00 g。

2.2 反应温度对铜浸出率的影响

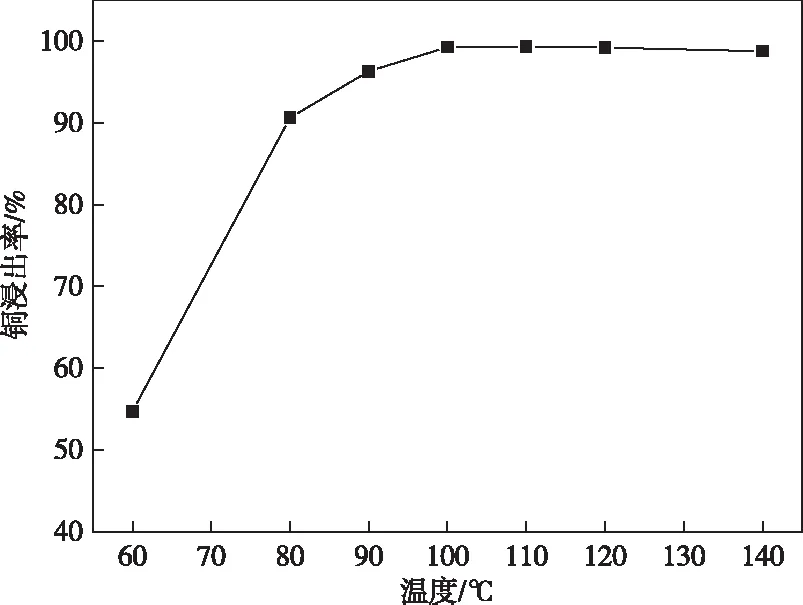

在铅冰铜200.00 g、初始浓硫酸150.00 g、液固比为5∶1、浸出时间180 min、氧气压力1.2 MPa的试验条件下,浸出反应温度对铜浸出率影响的试验结果如图3所示。

图3 反应温度对铜浸出率的影响

从图3可以看出,随着浸出反应温度的升高,铜的浸出率先快速上升后趋于稳定,当反应温度为100 ℃时,铜的浸出率超过98%,继续升高反应温度,铜的浸出率变化不大,甚至在反应温度超过120 ℃后开始出有所降低,原因可能是当反应温度超过120 ℃时,反应过程中产生的单质硫以细小的液态颗粒形式存在,浸出液中的硫酸铜在反应结束后的冷却过程中被单质硫包裹进入浸出渣,难以洗脱下来,铜的浸出率降低。因此,选择最佳反应温度为100 ℃进行后续试验。

2.3 浸出时间对铜浸出率的影响

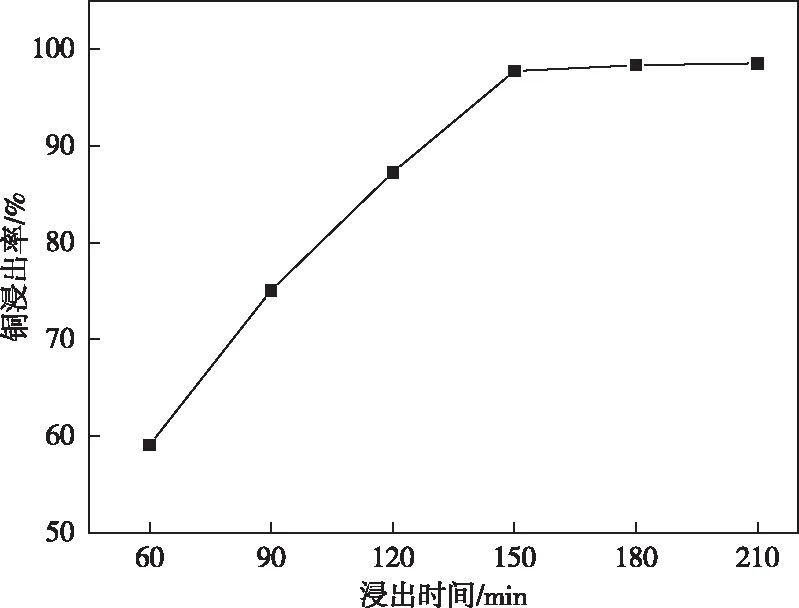

在铅冰铜200.00 g、初始浓硫酸150.00 g、液固比为5∶1、反应温度100 ℃、氧气压力1.2 MPa的试验条件下,浸出时间对铜浸出率影响的试验结果如图4所示。

图4 浸出时间对铜浸出率的影响

从图4可以看出,随着浸出反应时间的延长,铜的浸出也是先升高后趋于稳定的趋势,当反应时间为60 min时,铜的浸出率较低,浸出时间延长到150 min时,铅冰铜中铜的浸出率为98.51%,继续延长浸出时间,铜的浸出率变化不大。综合考虑,最佳浸出时间选择为150 min。

2.4 铅冰铜粒度对铜浸出率的影响

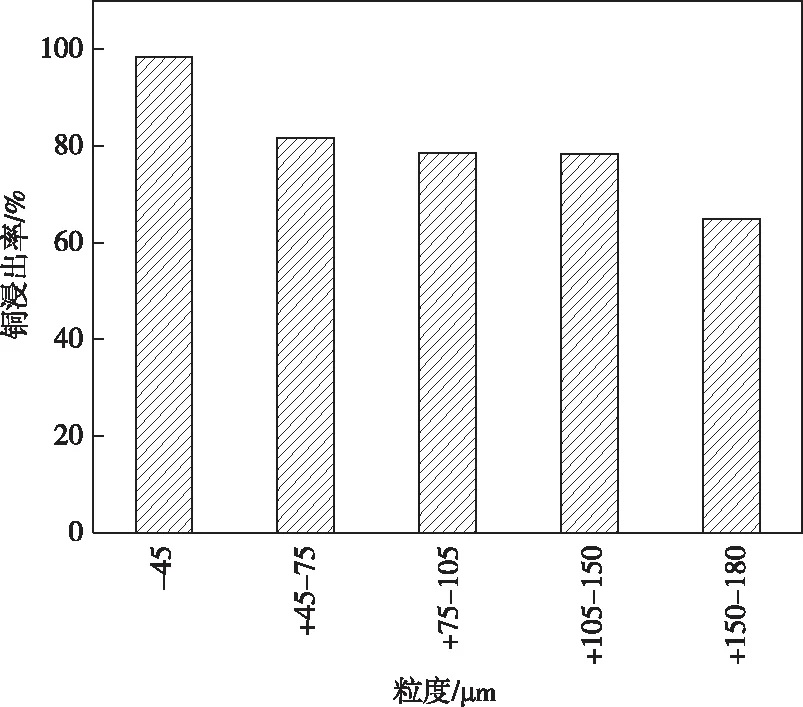

由于铅冰铜质地致密,影响浸出液中有效浸出组分的扩散,因此铅冰铜粒度对其中铜的浸出率影响较大。固定铅冰铜用量200.00 g、初始浓硫酸150.00 g、液固比5∶1、反应温度120 ℃、浸出时间150 min、氧气压力1.2 MPa的试验条件,考察铅冰铜粒度对铜浸出率的影响,结果如图5所示。

图5 铅冰铜粒度对铜浸出率的影响

从图5可以看出,铅冰铜粒度越小,铜的浸出率越高,说明铅冰铜粒度小有利于反应进行。这是因为,铅冰铜的粒度小有利于缩短硫酸进入铅冰铜颗粒内部的时间,同时也有利于使浸出产物快速扩散到溶液,使反应更加完全[11]。当铅冰铜粒度为-45 μm时,铅冰铜中铜的浸出率已经超过98%,铜基本上被完全浸出,因此,适宜的铅冰铜粒度选择为-45 μm。

2.5 氧气压力对铜浸出率影响

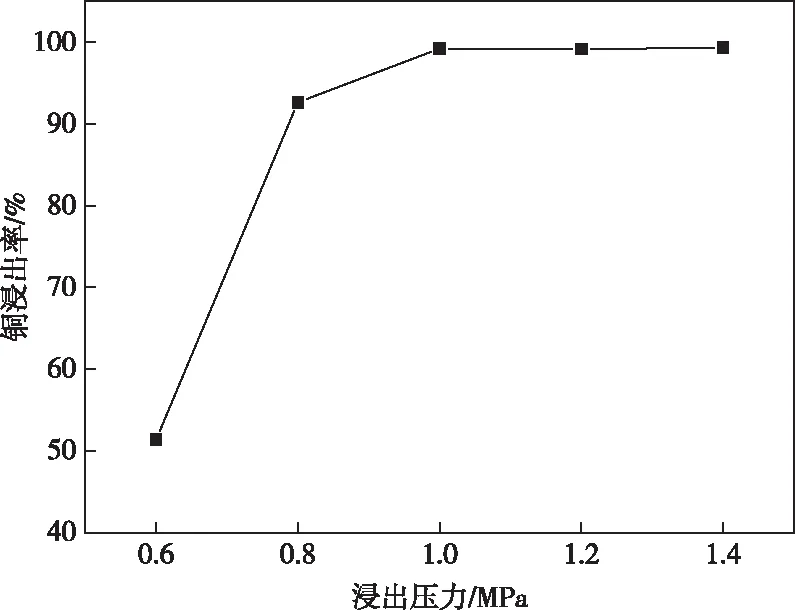

在铅冰铜200.00 g、初始浓硫酸150.00 g、液固比5∶1、反应温度100 ℃、浸出时间150 min的试验条件下,浸出时氧气压力对铜浸出率的影响结果如图6所示。

图6 氧气压力对铜浸出率的影响

从图6可以看出,随着浸出氧压的升高,铜的浸出率先升高后趋于稳定,当氧气压力为0.6 MPa时,铅冰铜中铜的浸出率仅为50%,提高釜内的氧气压力至0.8 MPa时,铜的浸出率曲线呈明显上升趋势,当氧气压力为1.0 MPa时,此时铅冰铜中铜的浸出率已接近99%,继续提高氧气的压力,铜的浸出率仅有少量增加。因此,适宜的氧气压力选择为1.0 MPa。

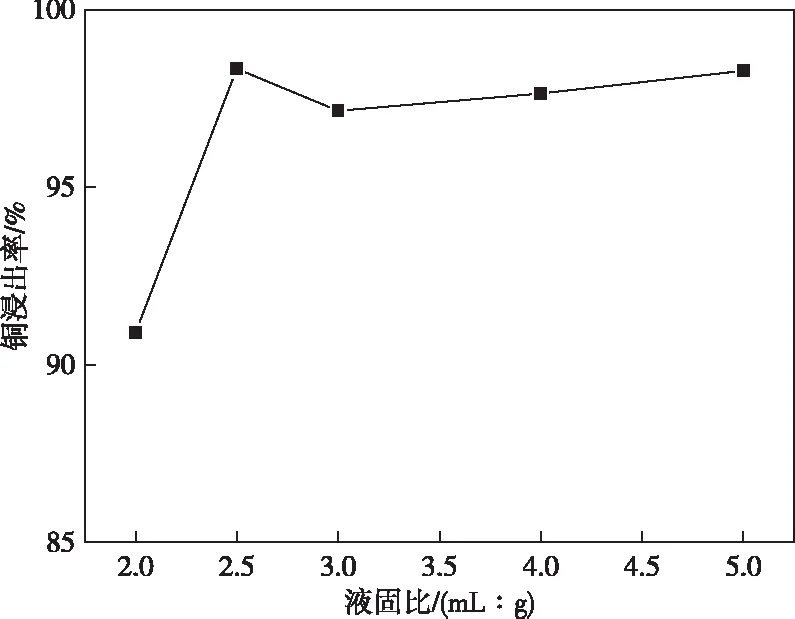

2.6 液固比对铜浸出率的影响

在铅冰铜200.00 g、初始浓硫酸150.00 g、反应温度100 ℃、浸出时间150 min、氧气压力1.0 MPa试验条件下,按照设定的液固比将硫酸配制成相应体积的溶液,浸出液固比对铜浸出率影响的试验结果如图7所示。

图7 液固比对铜浸出率的影响

从图7可以看出,随着浸出液固比的增加,铜的浸出率也是呈先升高后趋于稳定的趋势。浸出液固比为2∶1时,铜的浸出率不高,提高液固比为2.5∶1时,铜的浸出率能到达98%以上,继续提高液固比,铜的浸出率变化不大。液固低时,矿浆浓度高,氧气在矿浆中的扩散受到限制,不利于铜的浸出,而且浸出液中过高浓度的硫酸铜也会抑制生成的硫酸铜扩散到溶液。当液固比为2.5∶1时,铜的浸出率高,但浸出液难过滤,而液固比过大,铜的浸出率虽然也较高,但浸出液中硫酸铜的浓度较低,不利于后续电解。综合考虑,合适的液固比选择为3.0∶1。

2.7 综合条件试验

根据单因素条件的最佳试验条件确定最佳综合试验条件为:铅冰铜粒度-45 μm、初始硫酸质量150.00 g、反应温度100 ℃、浸出时间150 min、氧气压力1.0 MPa、液固比3.0∶1,在该最佳试验条件下分别开展了5组平行试验,铜的浸出率分别为:99.01%、98.24%、98.34%、98.51%、98.79%,铜的浸出率都较高,平均为98.58%,且试验重现性好,说明在该条件下,铅冰铜中的铜基本上能被完全浸出,可实现铜和铅的分离。

2.8 两段氧压逆流酸浸试验

本文试验所获得的研究结果与文献[14]中的相比,其硫酸和木质素磺酸钠用量更少,液固比更小,反应温度也更低,更适于企业实际生产。此外,在反应中,硫酸用量大虽然在一定程度上能提高铜的浸出率,但是浸出液终酸浓度高,浸出液中的铁和砷含量也较高,在平行试验中得到的浸出液含铁7~9 g/L、砷40~60 m g/L,需要增加净化除杂药剂用量才能使后续的电解铜顺利进行。为了减少后续除杂问题,实现节能降耗,降本增效的目的,在一段氧压浸出的基础上设计采用两段氧压逆流酸浸工艺。在两段酸浸过程中,一段酸浸为低酸浸出,利用铅冰铜中的硫化物中和浸出液中的残酸反应,使浸出液的残酸浓度降低,提高浸出液的pH值,促进形成铁、砷沉淀,降低二者在浸出液中的含量,二段酸浸为高酸浸出,得到的浸出液中终酸较高,能减少浸出渣中铜的含量。

两段酸浸试验条件分别如下。

一段氧压酸浸:铅冰铜200.00 g、初始浓硫酸30.00 g,其他试验条件与2.7节最佳试验条件相同,一段氧压酸浸完成后进行液固分离,滤渣作为二段浸出的原料,滤液用于分析铜、铁、砷、酸的含量。

二段氧压酸浸:原料为第一段加压的浸出渣,浓硫酸质量为130.00 g,其他试验条件与2.7节最佳试验条件相同,二段氧压酸浸完成后也进行液固分离,滤液作为下一次循环浸出时返回一段浸出的原液(包括部分洗涤水),滤渣洗涤后烘干、制样,分析渣中铜含量。

在验证两段氧压酸浸试验效果的同时,根据试验结果适当减少两段酸浸的时间,考察缩短浸出时间是否会对铜的浸出率产生影响。整个过程中共完成8组平行试验,试验结果见表2。

表2 两段氧压酸浸试验结果

由表2数据并结合生产实际可知,采用优化后的两段氧压逆流酸浸处理铅冰铜,既能保证铜的浸出率维持在一个较高的水平,还能利用浸出过程降低浸出液中的砷、铁和残酸含量,使浸出液更符合电解铜的要求,有效减少后续处理过程中其他药物的加入,节约生产成本,相关企业在工业生产上选择该工艺更具有优势。同时,在反应过程中逐渐缩短浸出时间,起初,铜的浸出率能维持在一个较高的水平,但当一段浸出时间少于45 min时,铜的浸出率降低,同时浸出液中铁和砷的含量升高,说明浸出时间不够,反应不能完全进行。为此,设定一段浸出时间为45 min,二段浸出时间为90 min,重新开始两段氧压逆流酸浸循环试验,并尝试在试验过程中保持其他条件不变的前提下,适当减少二段浸出过程中的硫酸用量,考察这个改变是否会对铜的浸出率产生影响。试验结果表明,减少二段浸出过程硫酸用量,会导致铜浸出效果变差,其浸出率仅能到达93%左右,且滤液难以过滤。因此,在二段浸出过程中初始浓硫酸的质量为130.00 g。

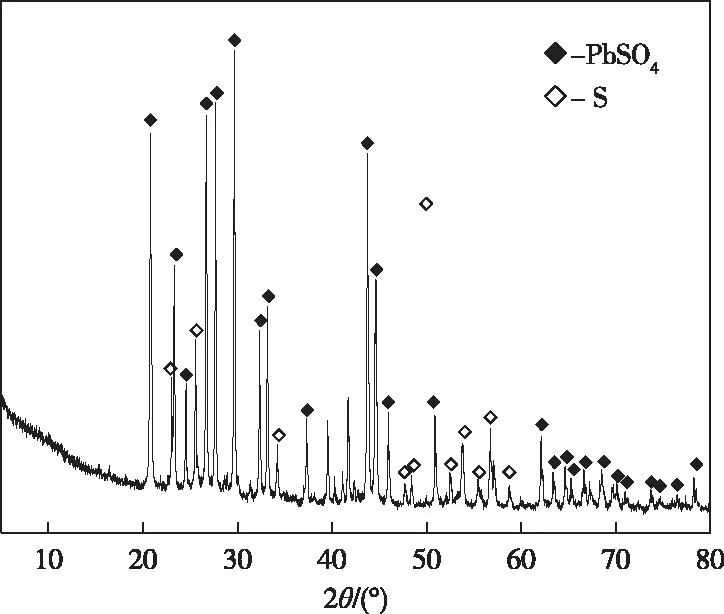

取两段逆流酸浸试验中获得的5#浸出渣进行物相分析,结果如图8所示。

图8 浸出渣的XRD图谱

从图8可以看出,浸出渣物相组主要由硫酸铅和单质硫两种物质组成,原矿中的Cu2S、PbS和FeS衍射峰均未出现,说明原矿中的这三种物质均完全发生反应,铜和铁进入浸出液,铅以硫酸铅形态留在渣中,有效实现了铜和铅的分离。浸出渣富含硫酸铅和硫,可直接进入火法炼铅系统回收铅和硫酸,也可通过浮选方法分离出单质硫和硫酸铅后,再将硫酸铅进入火法炼铅系统回收铅,以此来减少硫酸的产量,使铅冰铜资源获得综合利用。

3 结论

1)采用一段氧压酸浸处理铅冰铜可有效分离铅冰铜中的铜和铅,最佳试验条件为:铅冰铜粒度-45 μm、初始硫酸质量150.00 g、反应温度100 ℃、浸出时间150 min、氧气压力1.0 MPa、液固比为3.0∶1,在此条件下的铜浸出率超过98%。

2)采用两段氧压逆流酸浸处理铅冰铜,也可有效分离铜和铅,减少硫酸用量,缩短浸出时间,在提高铜浸出率的同时还能降低最终浸出液中的铁、砷和低终酸浓度,起到净化浸出液的目的。最终确定的一段氧压酸浸条件为:铅冰铜质量200.00 g、铅冰铜粒度-45 μm、初始硫酸质量30.00 g、液固比为3∶1、氧气压力1.0 MPa、反应温度100 ℃、浸出时间45 min;二段氧压酸浸条件为:原料为第一段氧压酸浸后的浸出渣,初始硫酸质量为130.00 g,液固比为3∶1,反应温度为100 ℃,浸出时间为90 min。经过两段氧压酸浸处理后的铅冰铜中铜的浸出率在98%以上。

3)铅冰铜经过氧压酸浸处理后的浸出渣主要是以硫酸铅和单质硫两种物质存在。