汽车保险杠薄壁化研究与应用

2022-10-25陈松陈才华周宇樊薇卢红玲肖丽丽

陈松,陈才华,周宇,樊薇,卢红玲,肖丽丽

武汉燎原模塑有限公司 湖北武汉 430056

随着中国汽车产业的高速发展,零部件设计、制造及成本控制越来越体现出各主机厂的核心竞争力。轻量化是汽车“四化”的主要发展方向之一,作为汽车主要外饰件保险杠的薄壁化设计是整车轻量化的重要手段。薄壁设计能有效减轻产品重量,缩短成型周期,降低生产成本,降低整车油耗,对实现汽车轻量化和节能环保有重要意义。汽车保险杠薄壁设计与产品结构、材料、模具及成型工艺密切相关。本文结合武汉燎原模塑有限公司新型薄壁保险杠项目,阐述了保险杠薄壁化设计及制造过程及控制要点。

汽车保险杠产品发展趋势

目前国内各主机厂保险杠的主流壁厚在3.0mm,趋势是往2.5m m演变,而日系主机厂的主流壁厚是2.5mm,目标厚度是2.0mm。汽车保险杠总体趋势是在满足强度和性能要求的前提下,不断在向薄壁化、轻量化、低密度、成型周期短和更加环保的方向发展。

汽车保险杠薄壁化

1.汽车保险杠薄壁化原理

保险杠的强度与壁厚及材料的弯曲模量有直接关系(具体强度计算公式如下)。当保险杠壁厚减少时,为达到相同的产品强度必须选择模量更大的材料。

式中:S为保险杠强度,E为弹性模量,b为截面宽度,H为截面高度。

(1)保险杠材料主要特性指标 保险杠材料主要特性指标有高熔指、高弹性模量和高冲击强度。

1)高熔指。由于产品壁厚减薄,材料充填过程中的流动空间减小,流动阻力变大,意味着以相同材料注满薄壁型腔需要更大的压力。为了保证产品顺利成型和良好外观,需要提高材料的熔指。

2)高弹性模量。由于产品壁厚减薄,需要通过提高材料的弯曲模量来弥补产品刚度的不足。

3)高冲击强度。汽车保险杠主要吸收和缓冲外界冲击力,保护车身前后部重要安全装置免受碰撞损坏的同时降低对行人的危害,故保险杠需要有良好的机械平衡性及韧性,降低保险杠壁厚则相应要求提高薄壁保险杠材料的冲击强度。

(2)薄壁保险杠的技术难点 薄壁保险杠开发难点在于薄壁材料要同时实现高熔指、高强度和高冲击。高熔指产品分子量低,韧性差,提高材料冲击强度难度大,且材料的弹性模量和冲击强度为两个相互制约的指标。薄壁保险杠为满足各种要求,材料成本也高于传统保险杠材料。

2.汽车保险杠薄壁化优势

(1)薄壁化减重 薄壁保险杠可有效降低产品质量,壁厚由传统3.0mm壁厚减到2.5mm,产品质量减少约16.7%,壁厚由传统的3.0mm壁厚减到2.0mm,产品质量减少约33.3%(见图1)。但具体减重幅度与造型、材料、结构设计和模具设计及生产工艺等因素有关。

图1 薄壁化减重

(2)薄壁化增效 薄壁保险杠能缩短生产制造的成型周期(见图2)。成形周期与生产成本相关,高节拍意味着成本降低,而影响成形周期最大的因素是冷却时间。冷却时间与壁厚的平方成正比,即壁厚越薄,冷却时间越短,则成形周期越短。日系保险杠的成形周期普遍较低,与保险杠薄壁化有一定的关系。

图2 薄壁化增效

薄壁保险杠选材

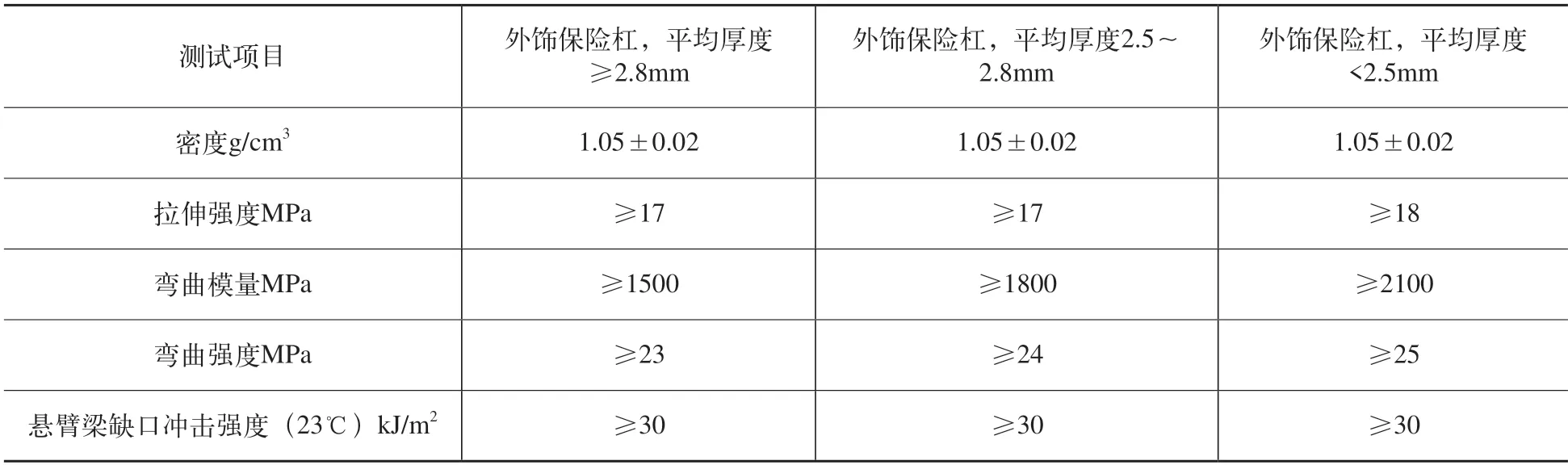

表1为某汽车主机厂保险杠不同壁厚对材料性能的要求。

表1 保险杠不同壁厚对材料性能的要求

武汉燎原模塑有限公司具有多年设计开发薄壁保险杠的经验,针对主机厂不同壁厚保险杠的需求,从保险杠材料、结构和工艺进行多轮开发和调试,使得薄壁材料能够满足各主机厂保险杠对材料性能的要求。表2为武汉燎原模塑在薄壁保险杠应用项目中的材料、壁厚设计。

表2 薄壁保险杠产品设计

薄壁保险杠结构设计

1.薄壁保险杠Doghouse结构

薄壁保险杠Doghouse结构指保险杠背面由四面构成的倒扣结构,一侧预留开口便于模具斜顶出模,其上设计螺钉柱或簧片安装结构,用于固定螺钉。

保险杠设计经常使用Doghouse结构,此结构造成产品正面不可避免存在缩印缺陷。这是由于保险杠在开模时,产品在长度方向上整体存在收缩,但Doghouse结构的竖向连接筋与收缩方向不一致(垂直),导致竖向筋根部存在收缩内应力,从而造成产品开模时Doghouse结构竖向筋根部受力造成对应的正面缩印明显(见图3)。

图3 Doghouse结构缩印缺陷

根据过往薄壁保险杠项目经验,针对保险杠上Doghouse结构造成的产品缩印,需要进行相应调整。

1)Doghouse竖向筋对应薄壁区域需进行局部渐变加壁厚到3.0mm。

2)将Doghouse结构竖向连接筋的根部碰穿直到转角R角处,碰穿处预留2~3mm高度。

3)Doghouse结构竖向筋对应的左右侧增加加强连接筋,避免竖向筋根部强度差而断掉。

4)Doghouse结构在模具抽芯方向上需有至少1°以上的脱模角度避免拉模。

6)渐变加料厚设计需满足:在至少间隔10mm的宽度范围内料厚对应均匀增加0.1mm。

具体如图4所示。

图4 Doghouse结构设计优化及渐变加料厚示意

2.薄壁保险杠关键尺寸设计

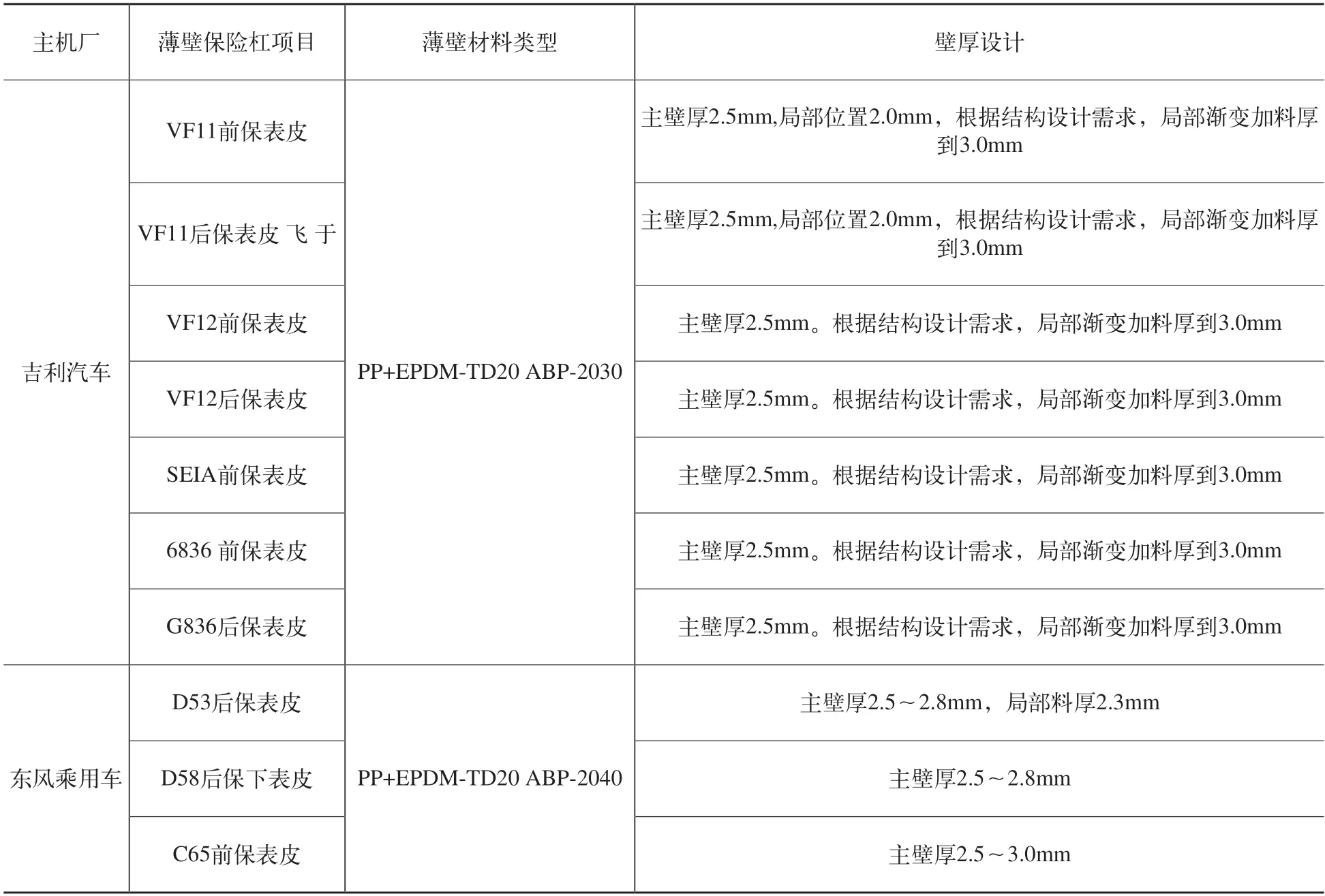

薄壁保险杠设计时,前后保表皮及翼子板翻边区域料厚需加厚到2.5mm以上,同时加厚区域需覆盖至少100mm高度范围,保证两侧翼子板区域的强度。同时保证与侧支架连接的有效性,避免总成翼子板区域翻转、松动或间隙面差超差。图5所示为某项目薄壁保险杠在靠近前保翼子板翻遍区域的料厚设计,料厚设计2.5mm。

图5 前保表皮与翼子板翻遍配合关键尺寸

前保表皮与格栅配合的翻遍料厚需至少2.5mm及以上,加强表皮翻边匹配格栅的强度,避免表皮翻边变形、松动,起到固定保险杠总成中间区域的作用,有效保证保险杠总成中间区域与车身的间隙面差。

3.薄壁保险杠模具设计

薄壁保险杠壁厚设计在2.2~2.5mm时,模具顶出结构由于加工、配合、顶出动作过程等诸多原因,会导致产品对应区域受力过大,造成受力不均,从而在产品对应位置出现顶块印缺陷。薄壁保险杠产品一般在模具对应有顶块区域局部渐变加厚到2.5mm及以上,前期模具设计考虑顶出结构的顶出面积和整个产品的顶出平衡,规避薄壁保险杠顶块印缺陷。

薄壁保险杠模具设计时需避免浇口设计过小导致填充困难,同时模具需根据产品料厚的分布情况以及模流分析结果进行合理的浇口布置。

同时为保证薄壁保险杠的产品尺寸长度及尺寸稳定性,需结合实际应用案例,合理推荐保险杠模具收缩率,避免后期调整材料。同一材料,不同壁厚,需要采用不同的收缩率。

4.薄壁保险杠穿刺焊接

保险杠常规设计中,经常会通过穿刺焊接进行内部支架零件固定,但穿刺焊接对两焊接零件的产品壁厚有严格的要求,如表皮零件为避免在焊接过程中壁厚过薄导致焊接过热鼓包,则表皮穿刺焊接位置料厚需3.2mm及以上。图6所示为某薄壁保险杠雷达支架穿刺焊接在前保表皮上的断面图示,雷达支架料厚1.2mm,前保表皮穿刺焊接区域料厚从2.5mm渐变加厚到3.2mm,无外观缺陷,满足穿刺焊接工艺要求(见图6)。

图6 穿刺焊接配合处料厚示意

结语

随着整车轻量化要求的提高,主机厂设计和制造能力日益增强,保险杠薄壁化技术会越来越多地应用到新车型项目中。通过总结薄壁保险杠对材料性能、产品结构、模具结构和特殊工艺的相关要求,为薄壁保险杠设计开发提供更多支撑与经验,更好地推动薄壁保险杠项目在整车轻量化上的应用,实现减重降本和节能环保的最终目标。