乘用车传动总成透明壳体加工方法

2022-10-25杨永修王乐王海涛李少萌

杨永修,王乐,王海涛,李少萌

中国第一汽车集团有限公司研发总院试制所 吉林长春 130000

汽车的传动系统一般由变速器、减速器和差速器等零部件组成,传动系统是汽车发动机所发出的动力靠传动系统传递到驱动车轮。传动总成的润滑对内部结构起着至关重要的作用,它的性能好坏直接影响整车的稳定性和燃油性。在传动总成开发前期,对其润滑性能会进行上百次并长时间的台架测试,监测发动机低速时传动总成机构之间的润滑状态和效果。传统的研发阶段,使用的传动总成壳体是铸造金属毛坯,在监测润滑状态时,通过在金属壳体表面开一个窗口并用安装玻璃封堵的方法观测润滑过程。由于观测视野受限,监测数据不够精准,导致注入的润滑油液过多,造成不必要的浪费。为解决以上问题,本文针对有机玻璃特殊材料的加工方法进行研究与论述。

有机玻璃加工刀具研究与制造

1.单刃立铣刀研究与制造

数控立铣刀是一种旋转刀具,工作时各刀齿依次间歇地切去工件的余量,常规的数控立铣刀在加工非金属有机玻璃时,通过选用不同规格的加工刀具,对刀具转速、进给、背吃刀量、切削区域以及加工路径等60多项几何参数进行研究,常规的立铣刀和球头铣刀只能用于粗加工,精加工时有粘刀和被烧结现象,无法达到所要求的表面质量以及透明度。

为解决粘刀造成的壳体表面烧结现象,研究设计了一种大螺旋单刃立铣刀,该大螺旋角单刃立铣刀的开发,关键在于螺旋角、螺旋槽和径向前角的处理。经过刃磨、加工、再刃磨及再加工等多次尝试,累计修改刃磨参数70多组。该刀具可以实现轴向、斜向和径向切削加工,大螺旋角能够快速将多余材料去除掉,锋利的单刃刀尖加工会实现比较好的表面质量,有效防止出现粘刀、雾化等现象发生。

2.加长立铣刀研究与制造

传动总成壳体尺寸较大,壳体局部型腔深。常规立铣刀长度是其直径的7倍,在深腔区域内非标长度的刀具仍无法满足加工需要。使用常规加长刀柄时,加长刀柄部位与零部件侧壁发生干涉现象。

基于以上情况,研制出一套焊接加长刀具方案。在制造过程中常规直接焊接会造成立铣刀与加长杆同轴度严重超差,导致立铣刀侧刃摆差过大,即使通过刃磨修复的方法,也无法实现同轴的现象。针对这些失败的情况进行了归纳总结,形成了一套完整的改造工艺流程。

在刀具加长中,探索出了粗车、磨削、组装、焊接、精车、磨削及刀具刃磨等7道工序的加工流程,始终通过销孔连接基准统一原则,最终完成刀具加长的改制。改制后刀具的长度和直径比达到了22∶1,满足了传动总成壳体深腔加工的需要,解决了加长刀具改制的难题,同时节约了购买非标刀具的高昂费用和采购周期。

数控机床多角度夹具设计与制造

1.倒拉式夹具设计及应用

传动总成变速器和减速器壳体在加工时,为减小加工中的变形量,使用了逐次开粗的加工方法。在第二次开粗以及精加工时,壳体四周无压紧点,给加工带来了一定的麻烦。

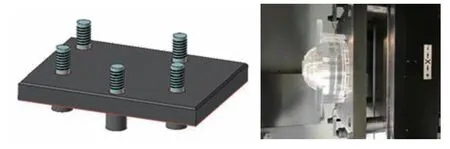

基于此种情况,由常规的压紧式调整为底部倒拉式装夹方式(见图1)。在第一序加工时,利用顶部通孔做等距分布设计,将部分通孔做成螺纹孔和两个定位销孔。第二序CNC加工壳体时使用螺纹孔,在平板底部通过倒拉的方式进行固定。通过孔间隔倒拉固定方式不仅可以达到紧固的要求,还能够完全满足壳体四周和顶部的加工区域需求,最终实现壳体所有部位的加工。

图1 底部倒拉式装夹方式

2.倾斜式夹具设计

传动总成壳体存在多个角度的型面和精度较高的孔位,这些精密的加工部位对传动总成的装配和运转性能有关键性作用。在没有五轴设备加工的情况下,使用了水平角度仪,通过调整组合夹具的方式,利用顶部销孔进行拉直和计算倾斜角度,完成一系列角度孔的加工。这种组合式的加工方式,通过三坐标精密测量后,角度孔的形位精度超差,无法达到设计要求。

基于以上出现尺寸超差的情况,对设备以及夹具进行了改造。在三轴设备上增加了一个四轴转台电动机,同时在另一端安装辅助转台作为支撑,中间安装过渡桥板作为连接,同时制作了一个可以360°手动旋转式定位夹具,利用倒拉的方式将壳体固定。旋转的角度和平移的位置,通过三维数据和机床坐标系的方法获得及验证,保证精密孔的位置要求。

3.A轴后置处理开发

在上述转台以及夹具改造的过程中,壳体的CNC精准加工需要软件底层的后置处理做支撑。在加工中使用了一款国产三维编程软件,自带的后置程序缺少加工所对应的机床类型,没有对应的平移和旋转后置处理代码指令。在这种背景下,经过编写语言代码,修改多组逻辑顺序和多次的反复验证,最终开发出旋转轴A轴后置处理。不仅满足加工壳体以及后续零部件的加工需求,同时还节省了后置处理采购费用。

加工冷却和润滑技术研究

有机玻璃材质对温度的变化非常敏感,壳体85%左右为薄壁结构,薄壁结构极易发生变形,特别是加工时周围环境温度的变化、刀具切削过程中的温度聚集等都会造成薄壁结构发生较大的变形,因此加工中的冷却方式起着至关重要的作用。

为解决切削过程产生的热量,项目从切削液方面进行了研究和攻关。在首次开粗和二次开粗阶段,使用乳化液和风冷的两种方法间歇式进行降温,其乳化液和水的比例为6%~8%,同时使用高压风冷及时将周围大量的切屑移除。在精加工时表面余量控制在0.15mm以内,精加工过程只采用乳化液一种降温的方式。将乳化液的浓度在60%~75%,其作用发挥和经济效益是最佳状态。由于切削余量很小,使用微量的高浓度乳化液,加工表面与刀尖之间会形成一层油膜,不仅对有机玻璃表面起到保护作用,还能提高表面质量和透明度。

结语

通过对有机玻璃加工方法的研究,在新型刀具研究、加长刀具研制、机床多角度夹具设计与应用以及冷却液浓度的润滑作用等关键技术上,进行了深入的分析和对比,其加工方法具有独特性。该加工方法制造的透明壳体在传动总成的研发中起到了助推作用,拓宽了新材料加工技术领域,对提升加工能力及降低生产成本有明显效果。