锅炉再热器管屏密封焊缝开裂原因及质量控制要点

2022-10-25姜小哲梁宝琦

马 鸣,姜小哲,王 萍,梁宝琦

1.哈尔滨锅炉厂有限责任公司 高效清洁燃煤电站锅炉国家重点实验室,黑龙江 哈尔滨 150046

2.哈尔滨锅炉厂有限责任公司,黑龙江 哈尔滨 150046

0 前言

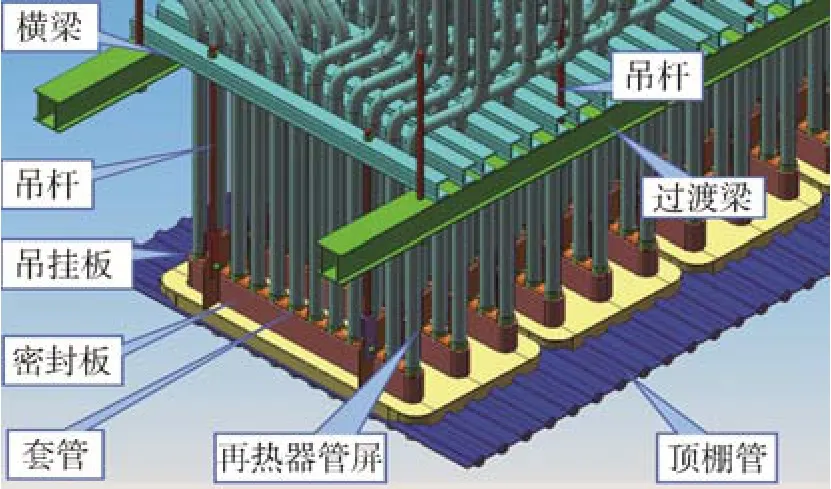

随着电力工业的飞速发展和节能环保指标的提升,电站锅炉技术逐渐迈向更大容量和更高参数的高效型超超临界等级机组[1],再热器的温度也随之大幅提升,导致以集箱管接头吊挂管屏的结构不再适用,现已改为采用管屏与集箱分开吊挂的“支吊梁吊挂系统”(见图1)实现受热面管屏固定,即管屏通过密封盒、吊挂板、横梁、过渡梁实现穿顶棚后的独立吊挂和防止烟气外漏作用,经大量工程验证后,确认这种改进型结构应用效果良好。

图1 支吊梁吊挂系统结构示意Fig.1 Schematic diagramof support beam suspension

某高效型超超临界电站锅炉机组的末级再热器(以下简称“末再”)穿顶棚后采用如图2所示的支吊梁吊挂系统、管屏穿过顶棚管的密封结构。当锅炉在安装后进行吹扫试验时,发现临近吊挂板附近个别不锈钢承压管件(材质:SA-213TP310HCbN;规格:φ57 mm×5 mm)与不锈钢密封套管(材质:SA-213TP347H;规格:φ70 mm×5 mm)之间的角焊缝存在漏点,如图3所示。经全面渗透检测,共发现7根承压管件与套管的角焊缝存在不同程度的开裂,裂纹均分布在支吊架吊点附近的管件上,且位于承压管一侧的焊趾部位。

图2 管屏端部穿顶棚的密封结构Fig.2 Sealing structure of PANEL penetrating ceiling

图3 承压管件与套管焊缝开裂情况Fig.3 Crack of weld between pressure tube and sleeve tube

此处泄漏的危害有:(1)造成再热器区域顶棚漏灰,顶棚管背面积灰而使其重量增加,长期运行可能会破坏顶棚管固定结构,顶棚管局部下沉。(2)因积灰造成顶棚管重量增加会向相邻吊挂面转移,导致顶棚吊挂结构失效。顶棚管下沉太多,也会对该区域的炉内交叉管屏产生安全隐患。(3)造成局部超温破坏,使流经承压管件中的高温高压蒸汽发生泄漏,吹损临近管路和吊挂梁结构,造成更大的安全隐患甚至被迫停炉。

1 开裂原因分析

1.1 制造记录追溯

此再热器管屏制造流程是在制造厂内先将单根管拼焊并弯制成半元件,再通过工装(或夹具)将其固定后,采用AWS ENiCrFe-2,φ3.2 mm的镍基焊条将承压管与套管焊接固定,最后通过密封盒拼焊方式将半元件合拢拼装成管屏组件。此焊接工艺自SA-213TP310HCbN小口径不锈钢管材料引进后应用至今,经严格工艺评定验证及大量工程实践证明,选用镍基材料施焊的焊缝性能稳定可靠[2]。其中此承压管与套管密封角焊缝采用SMAW方式,由两道半圆周正反方向的上坡焊单道焊道闭合形成,通过厂内制造记录追溯,开裂管件焊缝在制造流程中无返修和材料用错等异常情况,其角焊缝尺寸、无损检测、水压及通球检测过程均合格。

1.2 残样管件的理化性能检验

1.2.1 外观和剖面宏观检查

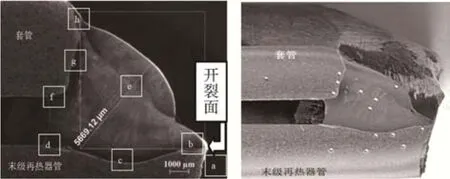

对残样管件外观检查时,确认角焊缝厚度满足图纸要求,但焊道外观成形存在焊趾不饱满、焊道搭接处宽窄不均的情况(见图3);剖面检查时,可见不锈钢承压管件内壁表面光滑,无焊瘤和熔合不良等缺陷[3],角焊缝背面热影响区轮廓清晰,开裂部位无锈蚀、无油漆渗入痕迹(见图4)。

图4 剖面宏观情况Fig.4 Macro inspection of section

通过观察裂纹形貌和分布位置,发现裂纹位于承压管侧焊道的不规则焊趾上,并未延伸至两条焊道的搭接处,其中外壁裂缝长度约59 mm,内壁裂缝长度38 mm,裂纹中间及尖端的断面上有金属光泽,断面未发现氧化和油漆渗入,断面可见裂纹方向由外壁向内壁扩展纹路,弧长逐渐变短。由此可判断裂纹应为油漆后产生,且裂纹应由承压管焊趾处萌生并由外壁向内壁扩展。

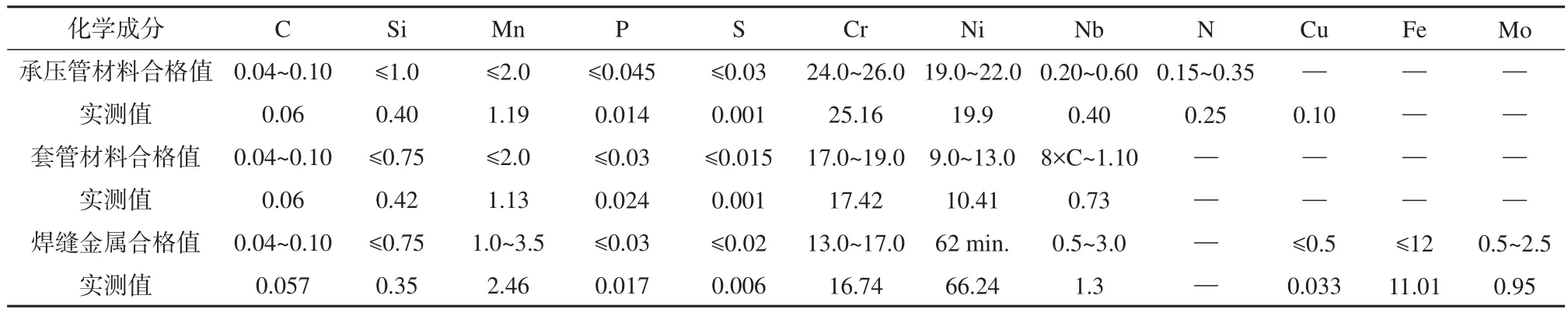

1.2.2 材料成分及性能测试

按ASME标准对残样管母材进行材料成分和性能测试,结果分别如表1、表2所示,确认结果符合标准;并对焊缝进行化学成分分析,结果与AWS ENiCrFe-2焊条的熔敷金属主要化学成分一致,亦排除错用焊材的可能性。

表1 残样管母材及焊缝材料成分合格指标及实测值(质量分数,%)Table 1 Qualified index and measured value of base metal and weld material composition of test tube(wt.%)

表2 常温力学性能指标及实测值Table 2 Mechanical properties and measured values at room temperature of test tube

1.2.3 金相分析及硬度检测

对残样管分别制取母材金相试样,并对试样进行磨制、抛光、特制化学溶液浸蚀后,观察金相显微组织有无异常情况[4],并进行截面维氏硬度测定(见图5)。

图5 试件金相(左)及硬度检测(右)Fig.5 Metallographic test(left)and hardness test(right)

经检查确认承压管母材组织为奥氏体,晶粒度等级4级,套管母材组织为奥氏体,晶粒度等级6级,均符合ASME标准(见图6),其焊缝、热影响区及母材截面硬度值处于正常范围(见表3),未出现淬硬现象[5]。

图6 承压管母材(左)和套管母材(右)金相组织Fig.6 Metallographic structure of base metal of pressure tube(left)and sleeve(right)

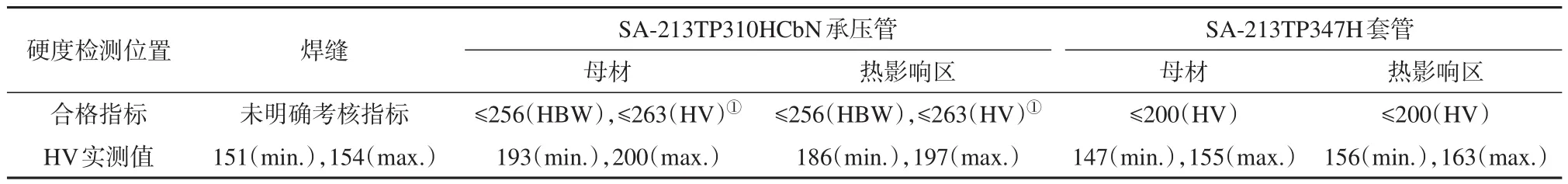

表3 焊接接头剖面硬度检测指标及实测值Table 3 Hardness test index and measured value of section of welded joint

经对焊接接头不同部位进行金相分析(见图5、7),确认承压管件和套管的母材、热影响区组织均为奥氏体,焊缝组织为奥氏体+少量铁素体,符合焊接接头金相组织特征,且焊缝及熔合线区域未发现异常沉淀物及其他焊接缺陷,但同时发现热影响区断面边缘多呈破碎晶粒,可知其断裂方式为穿晶断裂,而此种断裂通常与焊接应力或外力载荷过大有关。另外,通过微观金相发现裂纹起裂于管子外壁与焊缝焊趾的交接处,此处存在结构不连续易成为应力集中区域而容易开裂,与此前宏观检查判断起裂点分析结果吻合。经扫描电镜断口分析为准解理断口(见图8),未发生晶界弱化,且断口上未见S、Cl等腐蚀介质,排除了腐蚀开裂的可能性[6]。

图7 对承压管与套管焊接接头不同位置的金相检测(取样位置详见图5)Fig.7 Metallographic test of different positions of welded joint of pressure tube and sleeve(location based on Fig.5)

图8 扫描电镜断口分析情况Fig.8 SEM fracture analysis

通过上述一系列科学理化性能检验结果,判断裂纹应为油漆之后产生,且由承压管与套管角焊缝的焊趾处出现并由外壁向内壁扩展,裂缝最大位置处于焊趾成形不均匀处,此部位为应力集中区域,推测此部位可能是瞬时承受了较大的外载荷造成开裂,与外观检测结果吻合,而此种原因造成的由外向内的焊缝开裂情况,通过表面渗透检测则更为便捷和妥当。目前现场已完成损坏管的更换过程,重新施焊并经无损检测合格,产品已连续运行多年。

2 质量控制要点

2.1 承压管与套管密封焊接操作要点

(1)正式焊前需先将套管与承压管在12点位置进行SMAW点焊固定,注意电弧停留时间1~2 s,焊点尺寸为5~10 mm。点焊完成后,应保证套管与管子之间的周向间隙均匀一致。

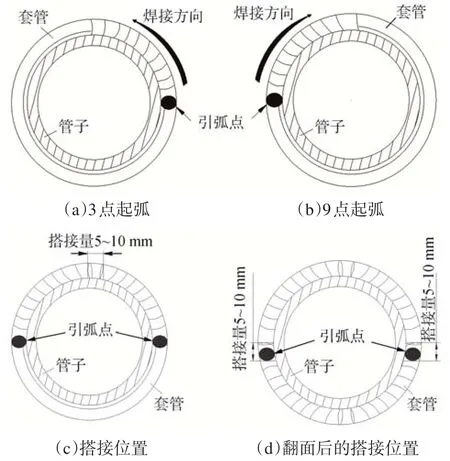

(2)套管角焊缝焊接时,在套管上采用直击法在3点位置起弧沿逆时针焊接至12点位置熄弧或在9点位置起弧沿顺时针焊接至12点位置熄弧,焊接过程中尽量保持运条角度控制在30°~40°(见图9),电弧指向靠近套管一侧并保持短弧焊接,焊接过程中允许采用断弧操作方法进行焊接,以保证焊道质量。注意焊道在12点位置附近搭接,搭接长度为5~10 mm;当承压管与套管上半圆周完成焊接后,将管屏翻面后按上述要求完成下半圆周的焊接(见图10)。

图9 SMAW焊接套管的操作技巧Fig.9 SMAW operating skills of sleeve

图10 套管焊接操作示意Fig.10 Schematic diagram of welding operation of sleeve

(3)收弧时,填弧坑次数不少于4次,避免产生弧坑裂纹,若发现弧坑裂纹,应立即采用砂轮打磨清除,再采用PT检查确认裂纹是否完全清除;另外,需保证焊道尺寸满足设计要求,外观成形均匀,特别是注意搭接位置避免过厚或过薄,焊趾部位应与母材平滑过渡,防止出现咬边和凸凹不均。

2.2 管屏运输及安装时的注意事项

再热器部件设计用不锈钢承压管件壁厚通常≤5 mm,且承压管件与套管的焊缝仅作为密封烟气和传热作用,应尽可能避免此焊缝承受较大外力载荷而造成破坏。当管屏翻身、运输时,建议对此部位进行悬空处理;当起吊和安装时,宜采用可拆解框架或笼型工装固定管屏后,再整体吊装框架或工装更合适;另外,当管屏横移就位时,建议采用吊带或链条捆扎方式代替吊钩钩挂,并置于密封盒外侧或尽可能远离套管密封焊缝位置,缓慢拖动管屏就位。

3 结论

(1)通过对残样管进行理化性能检验分析,初步确定此再热器套管焊缝裂纹为油漆之后产生,可能原因是此部位瞬时承受了较大的外载荷造成开裂。

(2)起裂点位于承压管与套管之间的角焊缝的焊趾处,并由外壁向内壁扩展;开裂最大处位于焊趾成形不均匀处,属于结构应力集中区域,为裂纹萌生和扩展创造了必要条件。

(3)为避免后续产生类似问题,规定了制造厂内管屏套管焊接要点,同时对运输和现场安装过程提出相关注意事项,为后续制造同类相似产品提供借鉴参考。