VVER-1000堆型主管道焊缝冲击性能影响因素研究

2022-10-25郑倩倩宋纪煜郑日水孙彬彬于立学姜立伟李小科

郑倩倩,宋纪煜,郑日水,孙彬彬,罗 超,于立学,吴 庆,姜立伟,李小科

1.江苏核电有限公司,江苏 连云港 222040

2.霞浦核电有限公司,福建 霞浦 355100

3.山东核电设备有限公司,山东 烟台 265100

4.上海市特种设备监督检验技术研究院,上海 200062

0 前言

某核电站3、4号机组(简称:二期工程)采用VVER-1000堆型,一回路主冷却剂系统(简称:主管道)是核电站的“主动脉”,由1台反应堆压力容器、4台蒸汽发生器、4台主泵和1台稳压器及4个环路的主管道组成。主管道系统完整结构示意图如图1所示。

图1 主管道系统结构示意Fig.1 Schematic diagram of main coolant piping system structure

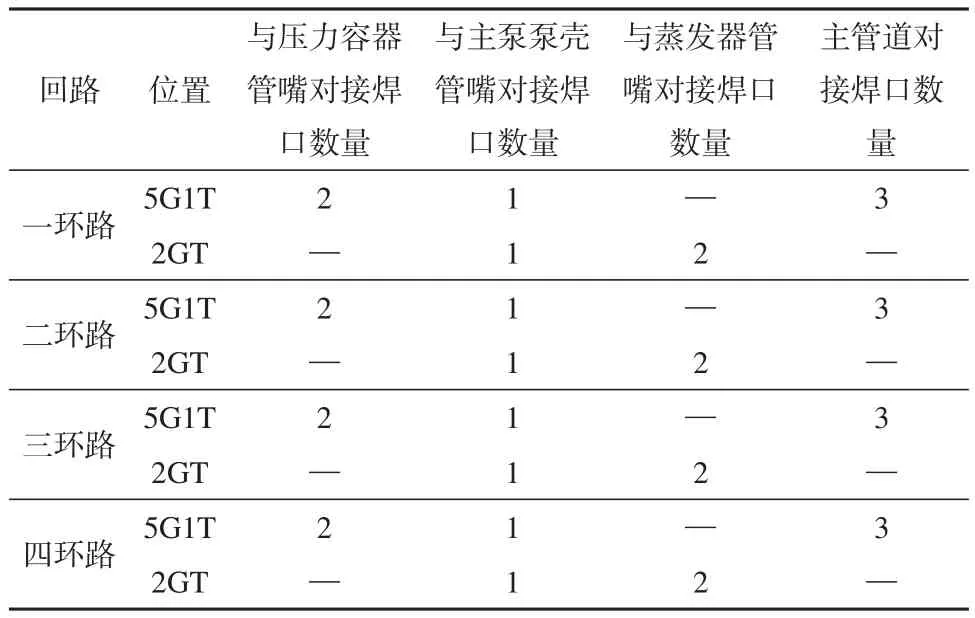

主管道为工厂预制的复合钢管件(规格φ990 mm×70 mm、φ1 000 mm×75 mm,材料10ГН2МФА,基层锻件内壁堆焊5 mm厚СБ07Х25Н13耐腐蚀层)。根据现场实际情况需要,预留部分焊口现场进行装配、焊接、局部热处理,主管道基层焊接合格后,内壁使用焊条电弧焊补堆焊耐腐蚀层。单台机组现场焊口数量及接口位置(共计36道焊缝)见表1。

表1 主管道现场接口数量及接口位置Table 1 Number and location of main coolant piping on-site welded joints

基层材料10ГН2МФА为珠光体耐热钢,在焊接热影响区有较大的淬硬倾向,焊接热输入是主要因素,热输入过小,热影响区易出现硬脆的马氏体组织,热输入过大易产生冷裂纹,同时影响到焊缝的综合机械性能,特别是冲击值。因此,需要开展焊接工艺评定的试验,进行实践性验证工作。

1 冲击性能问题背景

主管道按俄标《核动力装置的设备和管道焊接接头和堆焊的检验规程》(ПНАЭГ-7-010-89)法规要求完成焊接工艺评定(2GT、5G1T)全部综合机械性能检验项目(常温拉伸、高温拉伸、静态弯曲),结果均合格。为确保主管道运行的可靠性,应国家核安全局(NNSA)要求并经俄方设计院同意增加了一项Cv值的验证试验,但在冲击试验验证过程中5G1T位置焊缝区出现冲击性能不合格的问题。

2 焊接工艺评定概况

2.1 工艺评定试验

工艺评定按俄标ПНАЭГ-7-010-89法规实施。评定试件坡口形式与主管道设计图纸一致,见图2。

图2 坡口形式示意Fig.2 Schematic diagram of groove type

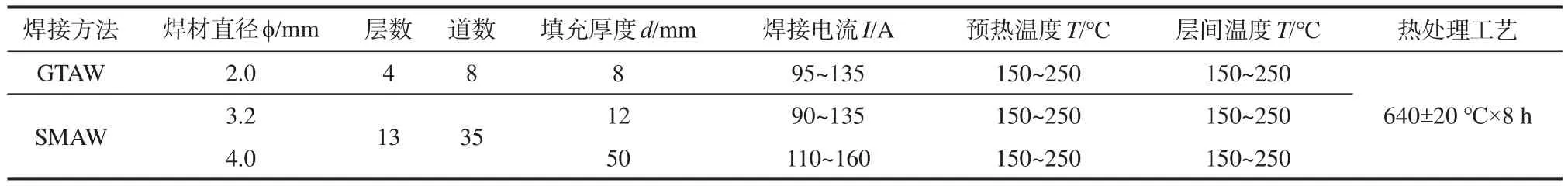

采用传统的氩-电联合工艺,焊接位置为5G1T(管水平固定立向上焊)。采用手工氩弧焊打底,填充材料为俄罗斯伊佐尔特钢厂的φ2.0 mm Св-08Г 2С;填充及盖面层采用焊条电弧焊,填充材料为俄罗斯伊佐尔特钢厂的φ3.0 mm、φ4.0 mm ПТ-30焊条。母材和焊材的机械性能见表2,工艺评定试验主要焊接参数见表3。

表2 母材和焊材的机械性能Table 2 Mechanical properties of base metal and welding consumable

表3 焊接工艺评定参数Table 3 Welding procedure qualification parameters

2.2 冲击取样位置及评定标准

按俄标法规ПНАЭГ-7-010-89以及实际施焊时各部位的焊接热输入情况来确定各力学性能取样位置,如图3所示。冲击性能试样取样主要位于立向上焊施焊区域。每个横截面的具体取样数量及部位如图4所示。焊缝冲击值评定标准见表4。

图3 力学性能取样位置示意Fig.3 Schematic diagram of mechanical properties sampling location

图4 横截面取样部位示意Fig.4 Schematic diagram of cross-section sampling location

表4 焊缝冲击值评定标准Table 4 Evaluation standard for impact value of butt weld

2.3 冲击试验结果

2.3.1 首次冲击试验结果

先后进行了两次脆性临界转变温度验证试验。首次验证试验在TK=-10℃验证了18个试样,试验结果见表5,所有氩弧焊打底层的底部位置冲击值全部合格,说明打底层焊缝质量较稳定,冲击性能较好。

表5 首次冲击性能验证试验结果(TK=-10℃)Table 5 First impact performance test result(TK=-10℃)

冲击值不合格试样均出现在填充层和盖面层,而且集中在近3点钟的试件A1~A9、A10~A18爬坡区域;位于对称部位近9点钟的A1-1~A9-1、A10-1~A18-1爬坡区域的试样的冲击值则全部合格。说明顶部和中部冲击性能问题并不是质量通用性问题,而是某些因素导致的偶发性问题。

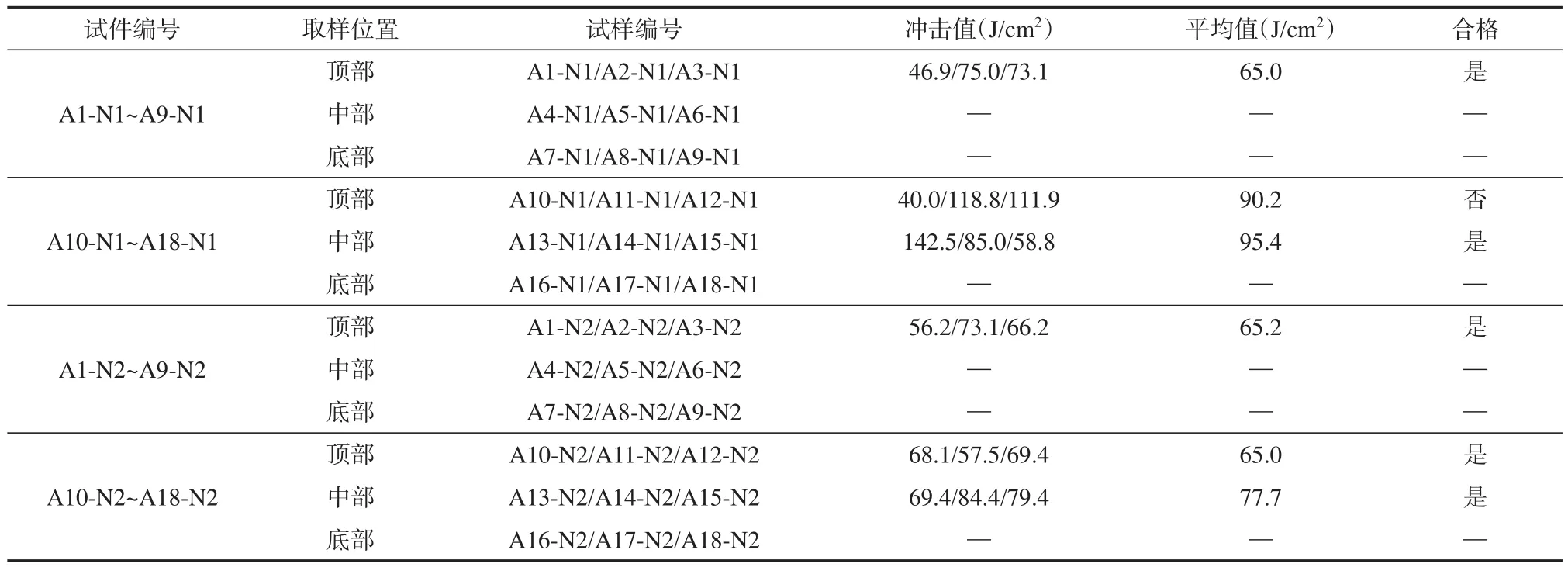

2.3.2 加倍试验和补充试验结果

第二次验证试验按俄标要求进行了加倍试验和补充试验。在TK=-10℃条件下进行加倍试验,共18个试样,试验结果见表6。按要求进行TK+30℃=20℃条件下补充试验,共18个试样,试验结果见表7。由表6、表7可知,加倍冲击性能试验中仍有1件(A10-N1)冲击性能不合格(40 J/cm2),同一组中另两个试件分别为112 J/cm2和118 J/cm2,再次说明冲击韧性低是局部且随机的。补充冲击性能试验结果全部合格,说明冲击韧性低的问题仅存在于比较窄的温度区间范围。

表6 加倍冲击性能试验结果(TK=-10℃)Table 6 Double impact performance test result(TK=-10℃)

表7 补充冲击性能试验结果(20℃)Table 7 Supplementary impact performance test results(20℃)

3 冲击值不合格的原因分析及论证

3.1 工艺评定实施过程排查

按人、机、物、法、料进行影响因素排查,人员资格、设备和计划工具、评定依据文件以及焊接工艺评定实施过程均符合要求,母材和焊材均有合格证明文件,焊材进行了复验且合格:在焊丝Св-08Г2С的合格证中表明TK≤0℃,焊条ПТ-30的合格证中表明TK≤-10℃,但均未给出冲击试验值。

通过上述排查,初步判断焊材冲击值可能存在问题。另外,在焊接参数选择方面,过高的热输入会降低接头的冲击韧性和强度[1],预热温度也可能是导致冲击值不合格的因素。

3.2 焊条ПТ-30对比分析

两次冲击试验韧性不合格的试样均位于焊缝上表面及中心位置,两个区域均使用焊条ПТ-30。

3.2.1 焊条ПТ-30化学成分对比分析

工艺评定所用ПТ-30焊条化学成分见表8,Si元素含量明显偏高,436批次φ4.0 mm焊条的Si含量达到标准要求的上限值。Si在熔池中与Mn联合作为脱氧剂使用,也作为合金剂,适量的Si能提高焊缝的屈服强度、弹性极限,但Si含量过高会降低焊缝的塑性和韧性[3]。所以用此焊条焊接的焊缝冲击性能会偏低。

表8 工艺评定所用ПТ-30焊条化学成分(质量分数,%)Table 8 Chemical composition of ПТ-30 electrode for WPQ(wt.%)

3.2.2 焊条ПТ-30冲击值对比分析

工艺评定所用ПТ-30焊条的冲击值对比分析见表9。φ3.0 mm冲击值为100~125 J/cm2,正常;φ4.0 mm冲击值为80~92.5 J/cm2,仅略高于要求值(≥59 J/cm2)。主管道焊接所用焊条出厂时冲击值偏低,不可避免地导致焊缝冲击性能也偏低。

表9 焊材冲击值(TK=-10℃)Table 9 Impact value of welding consumables(TK=-10℃)

3.3 施焊位置对比分析

2GT位置操作难度小,焊接时仅有水平横焊施焊位置,焊接参数(电流、电压)与立向上焊位置施焊相当,但横焊易于控制,整圈焊接速度均匀,可以通过直焊道提高焊速,减小层厚,从而得到较小的焊接热输入。5G1T位置操作难度大,存在仰焊、立焊和平焊三个不同施焊位置,焊接参数和操作手法有所不同,焊接热输入变化较大。现场实测平焊和立焊位置焊接热输入对比如表10所示。由表可知,5G1T焊接速度不均匀,尤其是立向上焊位置焊接速度较慢,局部的热输入量偏大,是平焊位置的约1.5倍。

表10 平焊和立焊位置实测焊接热输入对比Table 10 Comparison of measured welding heat input between flat welding and vertical welding

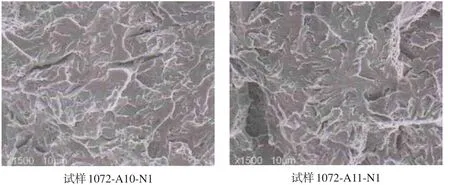

3.4 冲击断口对比分析

选取冲击合格和不合格的相邻2件试样进行冲击断口宏观形态(见图5)和微观形态对比分析。冲击试样编号分别为1072-A10-N1(冲击值40 J/cm2)、1072-A11-N1(冲击值 118 J/cm2)。

图5 冲击断口宏观形态Fig.5 Macroscopic shape of impact fracture

3.4.1 冲击断口宏观形态对比分析

使用10倍放大镜观察冲击断口形貌,试样1072-A10-N1的断口脆性断裂区内未发现明显的焊接缺陷(夹渣、气孔等),但断口整体呈现脆性断裂倾向,并且脆性断裂区面积远大于试样1072-A11-N1。

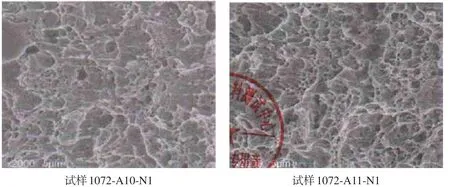

3.4.2 冲击断口微观形态对比分析

1072-A10-N1断口微观形态如图6~图9所示。启裂源区位于V型缺口附近,首先形成窄小的韧窝撕裂带,随后裂纹向内脆性扩展,断口上存在一个条带状的沿晶断口区,由立体的等轴晶和粗大的柱状晶组成,其他脆性断裂区为准解理+解理断口。中断区位于缺口对侧,为拉长的韧窝断口。1072-A11-N1断口微观形态如图6~图8所示,V型缺口附近的源区为韧窝断口,扩展区以准解理+解理断裂形态为主,只观察到零星的沿晶断口。中断区为韧窝断口。上述分析表明,两件冲击试样断口上均未观察到夹渣、气孔等异常焊接缺陷,冲击值低的试样断口上出现一定面积的沿晶脆性断口,材料存在晶界弱化现象。

图6 冲击断口起裂源区微观形态Fig.6 Microscopic morphology of initiation zone of impact fracture

图7 冲击断口扩展区微观形态Fig.7 Microscopic morphology of impact fracture expansion zone

图8 冲击断口终断区微观形态Fig.8 Microscopic morphology of final fracture zone of impact fracture

图9 试样1072-A10-N1条带状沿晶断口区微观形态Fig.9 Microscopic morphology of band-like intergranular fracture zone of specimen 1072-A10-N1

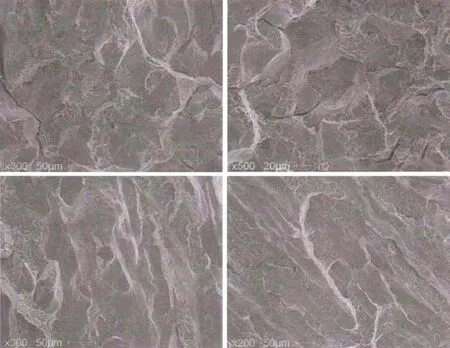

3.5 金相组织对比分析

1072-A10-N1和1072-A11-N1金相组织如图10所示,2个冲击试样的断口附近组织均为贝氏体+铁素体+少量珠光体。1072-A10-N1的焊缝组织中有大块状及粗针状的先共析铁素体沿柱状晶晶界析出,晶内有块状、针状铁素体、粒状贝氏体及少量珠光体,组织较粗大。1072-A11-N1的焊缝组织中沿柱状晶晶界析出的先共析铁素体没有明显的长大,晶内有块状、针状铁素体、粒状贝氏体及少量珠光体,组织较细小、均匀。粗大的焊缝组织及晶界粗大的大块状先共析铁素体导致对焊缝组织晶粒间的割裂作用增大,严重影响焊缝金属的冲击韧性。焊缝组织越粗大,对冲击韧性的影响越明显。焊缝组织粗大及晶界大块状先共析铁素体长大的主要原因是焊接热输入量过大[4],导致焊缝冷却速度较慢,使柱状晶内铁素体有较充分的时间析出,焊缝组织有较充分的时间长大。

图10 金相组织对比Fig.10 Metallographic structure comparison

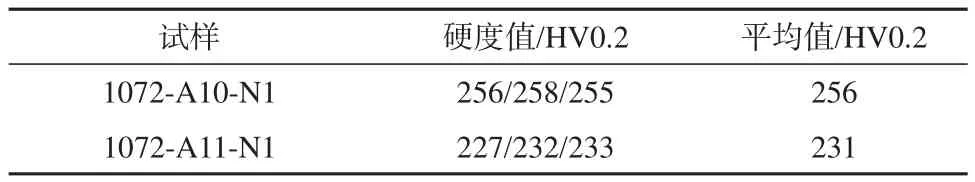

3.6 硬度对比分析

在上述两件金相检验后的试样表面所取视场区位置进行显微硬度试验,试验结果如表11所示。由表11可知,1072-A10-N1的硬度值范围明显高于试样1072-A11-N1,说明局部区域的组织粗大导致焊缝局部硬度、强度增加,韧性降低。

表11 显微硬度试验Table 11 Microhardness test

4 冲击不合格原因

由上述的对比分析及试验可知,主管道焊缝冲击性能不合格的主要原因是立焊位时焊接热输入过大,次要原因是ПТ-30焊条Si元素含量偏高。10ГН2МФА锻件属于低碳调质钢,为获得综合的强韧性,需要获得针状的铁素体组织,该组织必须在较快的冷却条件下才能获得[5]。主管道焊接过程中有以下四项因素均不利于焊缝金属的韧性:(1)焊缝组织成分差异。(2)爬坡立焊焊接速度慢,易造成局部热输入偏大,使局部焊缝组织粗大。(3)局部接头数量多。在大厚壁管道(φ990 mm×70 mm)的多层多道焊接中,焊接接头多,局部组织存在差异[6-7]。(4)层道间温度偏高。正常情况下,在规定的层道间温度范围内,随着层道间温度的增加,焊缝的脆性转变温度均在下降,即焊缝的冲击韧性得到改善。但在焊接热输入过大的局部区域,焊接过程中层道间温度偏高,将起到不利作用。在两者的联合作用下,导致该部位焊缝冷却速度慢,局部焊缝组织长大。

5 处理措施

(1)采用小直径焊条。立焊位区域,全部采用φ3.0 mm焊条施焊,增加焊接接头层道数,降低焊接热输入。

(2)减小焊条摆动幅度。立焊时,尽可能减小焊条摆动幅度,减小焊道宽度和厚度,提高焊接速度,减少每道焊缝的接头数量,降低焊接热输入。

(3)控制道间温度。严格控制立焊区域的道间温度,使道间温度偏下限,从而有助于焊缝冷却,减小焊缝组织的长大。

(4)控制焊接材料的Si含量在标准的下限值为最佳[8]。

通过采取以上措施,重新施焊工艺评定试件,焊缝区-10℃冲击性能全部合格,冲击数值(见表12)均较高。该焊接工艺评定投入实际应用,收到良好的效果。

表12 PQR-1127冲击性能试验结果(TK=-10℃)Table 12 Impact performance test result of PQR-1127(TK=-10℃)

6 后续机组焊接工艺优化建议

(1)对于5G1T焊接位置,为控制仰爬坡-立焊部位的热输入,建议在该部位增加直径φ3.0 mm焊条的使用量。

(2)建议采用Si含量较低的焊条(0.17%~0.28%)。

(3)增加焊工焊前的适应性模拟焊接练习,特别是5G1T位置俄供焊材的强化训练。

(4)建议在施焊记录中增加焊接速度、焊接电压和道间温度参数记录,便于焊接热输入的计算工作及焊接参数控制。

(5)对于后续机组,应该进一步开展最终热处理温度与延长保温时间对珠光体耐热钢材料改善CV值的试验及研究工作。

7 结论

(1)评定位置5G1T相对于2 GT焊接热输入波动大,易造成冲击韧性降低,甚至不合格。

(2)焊条ПТ-30中化学元素Si含量的升高,焊缝金属的韧塑性会降低,采购焊条时需严格控制Si元素含量。

(3)为避免影响焊接接头冲击韧性,实际应用中加强焊接人员技能培训,应严格控制焊接线能量的输入。

(4)严格控制立焊区域的层间温度在下限值附近,对加快焊缝冷却速度起到积极的促进作用。

(5)主管道焊接工艺的研究及实践成果,在已工程中得到了实际应用,并收到良好的效果,对后续新厂址核电站和本工程项目的焊接工艺评定具有实际指导意义,同时对其他工程同类材料的大直径、大厚壁管道焊接均具有借鉴意义及推广价值。