盐穴储气库卤水介质对A3 钢腐蚀规律研究及防护分析*

2022-10-25顾华军卜明哲付现桥刘瑞凯周晓光陈紫苑李子茂朱加祥

顾华军, 卜明哲, 付现桥, 刘瑞凯, 周晓光,李 晔, 陈紫苑, 李子茂, 朱加祥

(1. 中国石油工程建设有限公司, 北京 100120; 2. 中国石油大学(华东) 材料科学与工程学院,山东青岛 266580; 3. 国家管网集团工程技术创新有限公司, 天津 300450;4. 中国石油工程建设有限公司华北分公司, 河北任丘 062550;5. 济宁市特种设备检验研究院, 山东济宁 272000)

0 前 言

盐穴储气库水溶造腔是根据水溶采矿的原理, 通过采出卤水, 利用在地下形成的溶腔作为存储空间[1]。 传统的盐穴储气库造腔管线仅在造腔期用于输送卤水, 管线利用率低。 注采管线与造腔管线在盐穴内线路敷设相同, 如果将造腔管线与注采管线合并, 则能减少管材投入, 降低工程投资。 注采与造腔管线合并最需解决的是造腔管线经造腔期的卤水腐蚀问题。 因此, 在盐穴型储气库地面技术研究中, 开展卤水腐蚀规律及防护研究, 通过探究卤水腐蚀因素并对卤水管道防腐提出策略建议, 能够为造腔卤水系统防腐选材设计提供技术支持。

卤水管道主要使用的钢种是碳钢, 其受到腐蚀的主要因素有造腔卤水系统中卤水浓度及环境温度、 压力、 流速、 溶解氧。 本研究通过开展系列腐蚀评价试验来分析卤水管道工况、 介质因素(卤水浓度、 温度、 压力、 流速、 溶解氧) 与碳钢间的内在腐蚀规律, 旨在为后续卤水管道选材及防护提供理论依据。

1 试验方法及条件

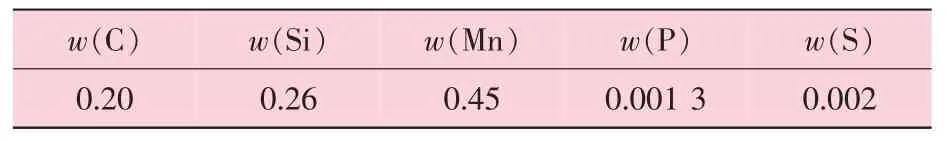

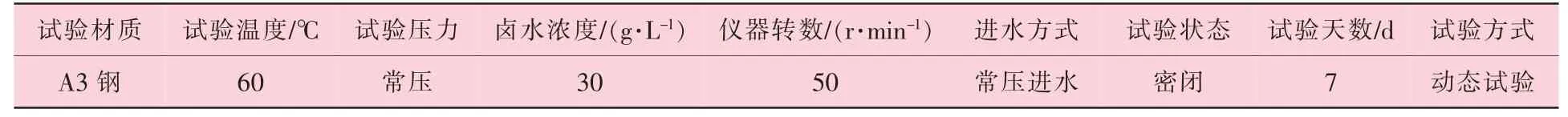

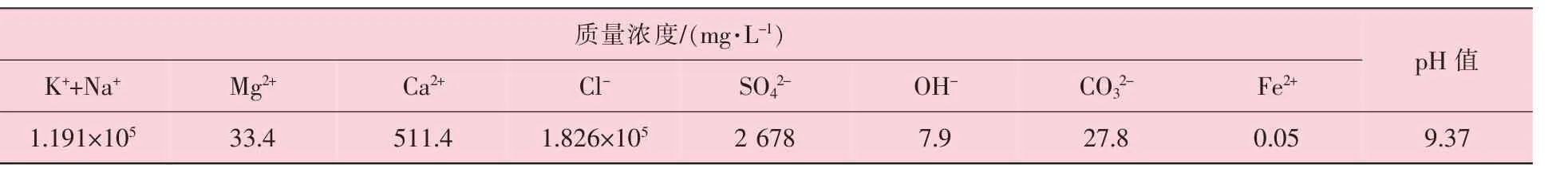

本研究依据SY/T 0026—1999[2]开展试验。 试验采用水腐蚀性测试方法, 试验材料选用常用的A3 钢。 试验分析研究了卤水浓度、 温度、 压力、流速、 溶解氧对A3 钢腐蚀的影响规律。 A3 钢的金相组织如图1 所示, A3 钢的化学成分、 试验条件、 试验用模拟地下盐穴储气库卤水成分分别见表1~表3。

表1 A3 钢的化学成分%

表2 试验条件

表3 试验用模拟地下盐穴储气库卤水成分及质量浓度

2 腐蚀因素影响规律

2.1 卤水浓度

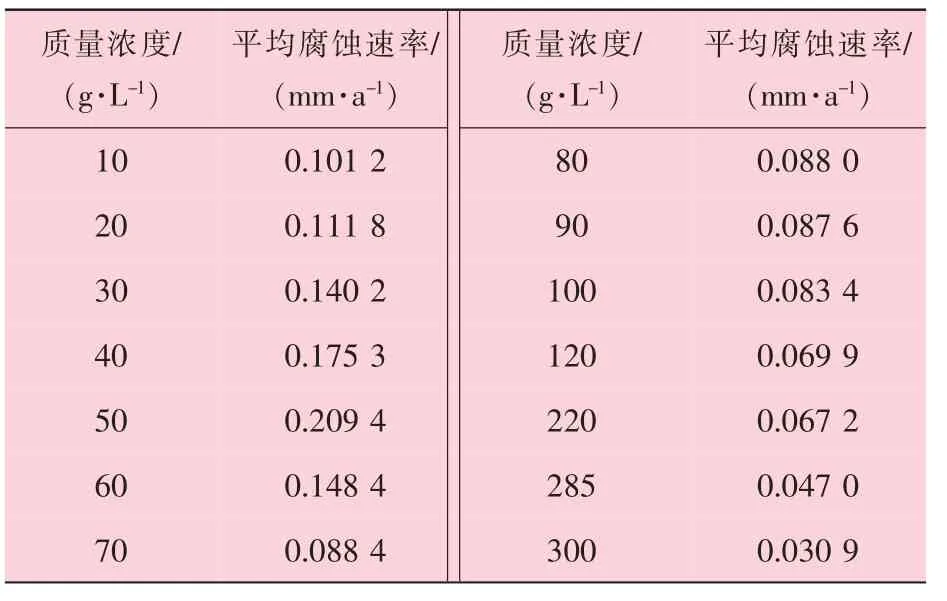

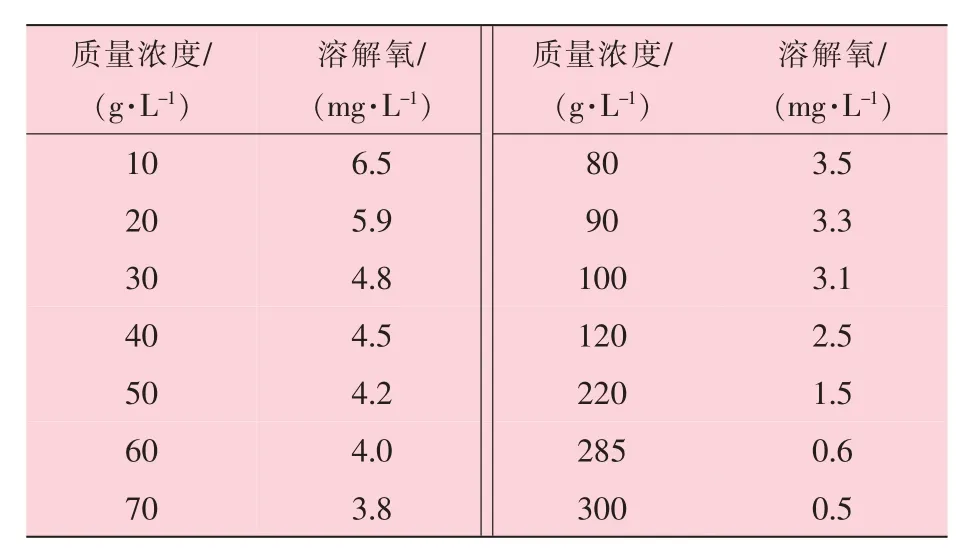

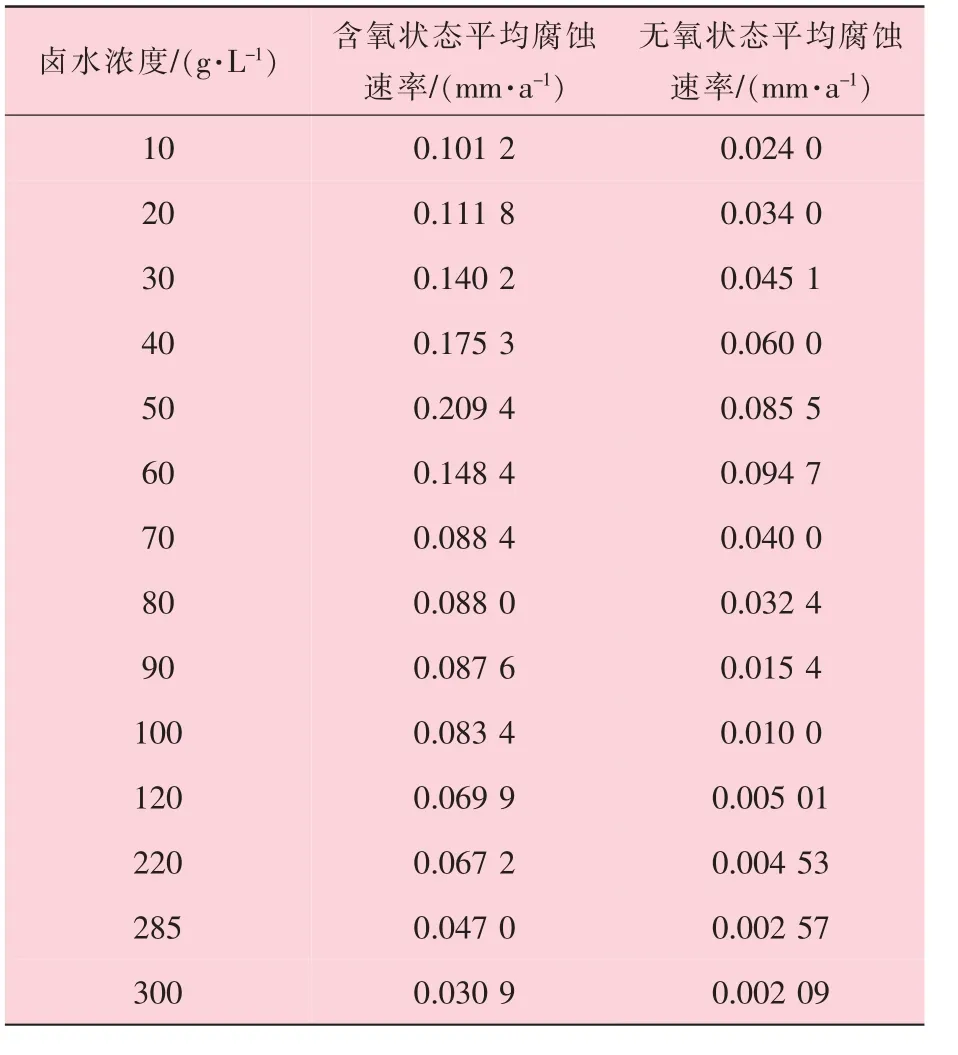

对不同卤水浓度下试验材料耐腐蚀性能进行了试验, 试验结果见表4 及图2。 从表4 和图2 试验结果可知, 卤水的浓度对金属腐蚀速率有很大的影响。 在卤水低浓度范围内(≤50 g/L) ,平均腐蚀速率随着卤水浓度的增加而增大, 但卤水浓度>50 g/L 后, 平均腐蚀速率将随着卤水浓度的增加而减小。

表4 A3 钢在不同卤水浓度条件下的腐蚀速率

钢的腐蚀产物主要由Fe、 O 两种元素构成[3]。由于碳钢不含Cr 等元素, 所以不会形成致密的钝化膜, 同时Cl-具有很高的活性和较小的半径(约为181 nm), 能透过孔隙度大于自身的金属氧化膜和不溶性产物层, 与Fe 反应生成可溶性腐蚀产物, 破坏金属的钝性, 促进电化学腐蚀反应的阳极过程, 从而加速电化学腐蚀反应, 所以在一定的卤水浓度范围内, 卤水管道的腐蚀速率随着卤水浓度增加而增加; 当Cl-含量增加到一定程度后, Cl-一方面阻碍了其他阴离子参与电极反应,另一方面卤水浓度增加也使卤水中溶解氧减少(卤水浓度与溶解氧的关系见表5 和图3), 而卤水管道的腐蚀同样受卤水中溶解氧控制, 氧含量的减少使管道腐蚀减弱。

表5 不同卤水浓度条件下的溶解氧含量

2.2 温度

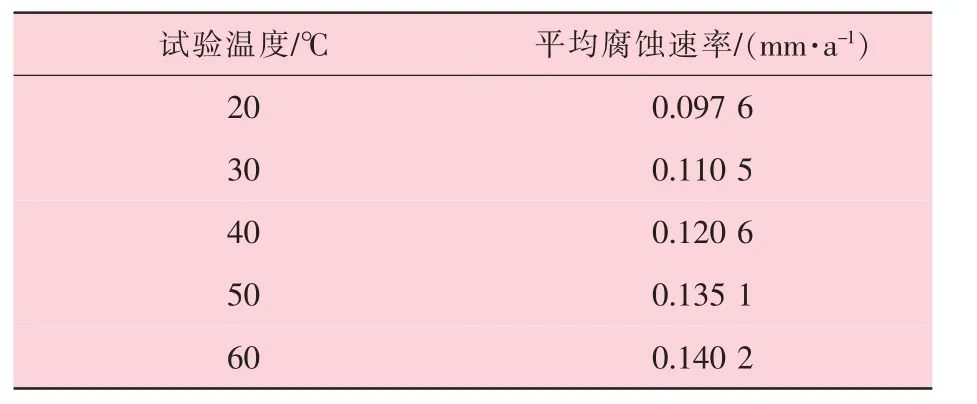

对不同温度梯度下试验材料的耐腐蚀性能进行了试验, 腐蚀试验结果见表6。 由试验结果可知, 温度对卤水管道的腐蚀速率有很大的影响,在其他因素不变的条件下, 管道腐蚀速率随着温度的升高而加快。

表6 A3 钢在不同温度条件下的腐蚀速率

一方面, 温度影响电化学腐蚀反应速率,随着温度的升高, 离子扩散与电化学腐蚀反应速率加快, 氧腐蚀也会加剧, 腐蚀速率因此加快;另一方面, 温度影响金属氧化膜成核、 结晶的速度以及晶粒的大小与数量, 温度升高宏观上表现为腐蚀产物膜不稳定、 致密度降低及与基体的结合力减弱。 随着温度升高, 金属氧化膜开始在基体表面形成, 但是60 ℃以下属于低温, 结晶所需要的能量仍旧不够充足, 基体表面的能量点不能被全部激活, 导致结晶数目较少, 激活的结晶点不均性增大, 随着时间的延长, 由于没有后续结晶点的产生, 之前的晶粒继续长大, 最终导致生成的晶粒粗大而不够致密, 产物膜宏观上表现为疏松、 厚而不够致密。 金属氧化膜的疏松使得卤水中Cl-容易穿透腐蚀产物膜与金属基体接触, 会进一步加快腐蚀速率。

2.3 压力

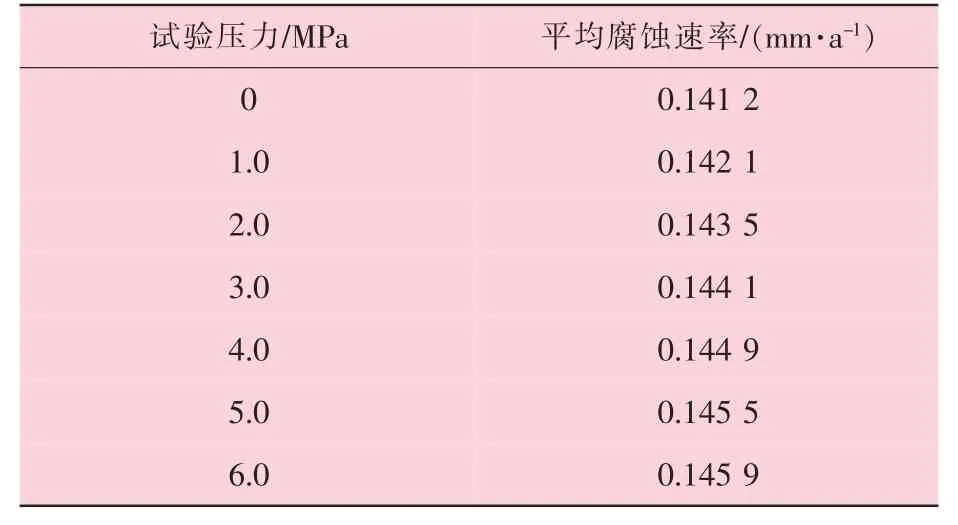

对不同压力梯度下材料耐腐蚀性能进行了试验, 腐蚀试验结果见表7。 由试验结果可知, 在一定卤水浓度条件下, 金属腐蚀速率随着压力的升高几乎不发生变化, 因此, 一定范围内压力的变化对金属腐蚀几乎没有影响。

表7 A3 钢在不同压力条件下的腐蚀速率

若金属基体处于CO2气体腐蚀氛围中, 腐蚀速率随着CO2分压的增加而逐渐增大, 其原因是CO2分压的增加阻碍了具有一定保护性的腐蚀产物膜的形成; 当金属处于液体环境中时, 压力对液体的影响不如气体明显, 且压力对Cl-的行为也几乎无影响, 所以在一定范围内压力对管道腐蚀无太大影响。

2.4 流速

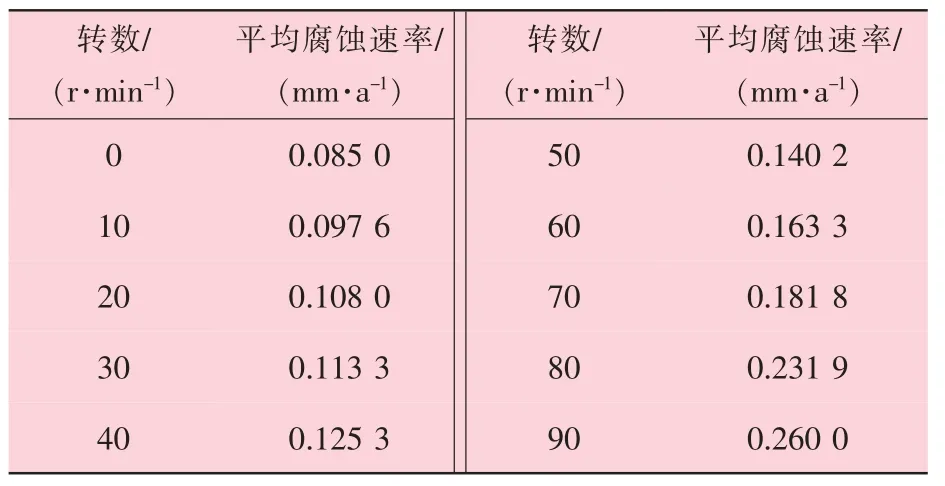

对不同流速下试验材料的耐腐蚀性能进行了试验, 试验结果见表8, 其中流速=转数×0.07×3.14×2。 由试验结果可知, 卤水的流速对金属腐蚀速率有很大的影响。 在一定卤水浓度条件下, 金属腐蚀速率随着流速的升高而逐渐增加。 流速对金属腐蚀过程的影响很复杂,影响因素包含流体本身的性质, 如流型、 冲刷角等, 同时也包含腐蚀介质和腐蚀产物的性质,如腐蚀过程的扩散、 腐蚀产物膜的强度等[4], 本试验只考虑卤水流速对金属腐蚀的影响。 Omar等[5]研究表明, 当腐蚀介质的流速是高流速时,由于生成的具有保护性能的腐蚀产物膜会受到较高的剪切作用而发生脱落, 使基体裸露在腐蚀介质中导致腐蚀速率增大。

表8 A3 钢在不同流速条件下的腐蚀速率

2.5 溶解氧

在含氧环境和无氧环境下分别对A3 钢耐腐蚀性能进行了试验, 无氧卤水采用真空方法清除卤水中的溶氧, 有氧卤水是向配置好的卤水通入氧气, 保持30 min, 腐蚀试验结果见表9,溶解氧对A3 钢的腐蚀速率影响如图4 所示。 由表9 和图4 的试验结果可知, 无氧系列浓度卤水与含氧系列浓度卤水对金属的腐蚀影响波动趋势基本相同, 但是无氧系列浓度卤水远远小于含氧系列浓度卤水对金属的腐蚀性。 无氧卤水腐蚀速率明显低于含氧卤水腐蚀速率是由于卤水中溶解氧对金属腐蚀有很大影响。 卤水中溶解氧的存在, 一方面会促进金属氧化膜的生成, 对金属的腐蚀具有一定的保护性, 但是氧化膜一旦被破坏, 溶解氧将会使电化学腐蚀反应的阴极反应加快, 从而加快阳极反应, 使得金属腐蚀速率加快。 而卤水中的Cl-易破坏金属的氧化膜, 从而表现出溶解氧对金属腐蚀的加速效果。

表9 A3 钢在不同溶解氧和卤水浓度条件下的腐蚀速率

3 防护措施及建议

通过分析环境温度、 压力、 流速及溶解氧对A3 钢腐蚀性能影响, 提出了以下卤水管道防腐蚀的建议及措施。

(1) 去除溶解氧技术

目前国内广泛采用的除氧防护法有热力除氧、 真空除氧、 解析除氧、 氧化还原树脂除氧及海绵铁滤料除氧技术, 设备复杂、 投资大, 根据盐穴储气库水溶造腔实际生产现状和从经济效益出发, 不推荐此方法用于实际工业生产。

根据调研表明, 卤水中投加化学除氧剂后可以有效地去除水中溶解氧, 起到一定的缓蚀效果。 其中, 溶解氧<0.05 mg/L, 平均腐蚀速率降低至0.025 5~0.065 0 mm/a。 由于该技术需要连续投加药剂, 操作及管理麻烦, 因此也不推荐此方法用于实际工业生产使用。

(2) 降低含盐量技术

除盐水处理工艺采用离子交换法及膜分离法等。 由于操作、 运行、 管理复杂、 处理难度大、 投资巨大。 因此, 从现场生产实际现状和经济效益出发, 此技术不推荐用于实际工业生产使用。

(3) 内涂敷技术

内防腐涂覆技术操作繁琐, 技术水平要求高, 若内防腐层涂覆完全均匀, 是最理想的内防腐措施。 但在实际处理工作中难免出现涂覆层不均匀甚至出现脆裂、 脱皮、 气泡、 粘附颗粒等缺陷, 特别是内衬短管补口技术很难做到与管道内涂覆层性能一致。 因此, 根据盐穴储气库水溶造腔卤水腐蚀实际情况, 不推荐内防腐涂覆技术。

(4) 采用耐蚀合金材料

通过现场调研, 不锈钢SUS316、 SUS304 及SUS316L 材质在卤水中易出现严重点蚀问题。 当设备管线发生点蚀较平均腐蚀给生产系统造成的腐蚀隐患问题更严重。 因此, 该材质不适合卤水管线使用。

调研结果显示, Q345R、 16Mn 和L415 在卤水中表现出轻微的均匀腐蚀, 平均速率0.017 2~0.039 3 mm/a。 依据GB/T 23258—2009 《钢制管道内腐蚀控制规范》[5], 该材质在卤水中腐蚀等级为低到中。 因此, 从现场生产实际现状和经济效益出发, 推荐卤水管线材质选用Q345R、 16Mn和L415。

(5) 采用复合管

碳钢经济性好, 但是耐蚀性差; 耐蚀合金虽然耐蚀性优良, 但价格昂贵。 结合这两种材料的优点设计出的不锈钢内衬复合钢管, 是以碳素钢管或低合金钢管为基材, 在基材内表面覆衬一定厚度的不锈钢、 钛合金、 镍合金、 铜、铝等耐蚀合金。 内衬不锈钢复合钢管的防腐蚀原理主要是根据实际工况选择合适的内衬不锈钢材料以抵抗腐蚀, 而外碳钢管的主要目的依旧是承压。

根据卤水管道实际情况, 内衬不锈钢材料采用Q345R、 16Mn 和L415 等耐蚀合金, 而基材依然选用碳钢。 相比只采用耐蚀合金防腐措施, 复合管既能起到优良的防护作用又能在一定程度上降低成本。 因此, 此方法用于实际工业生产具有较高的经济价值, 实际应用中应首先考虑。

4 结 论

(1) A3 钢的腐蚀速率随卤水浓度先增加后下降, 卤水浓度为50 g/L 时, 腐蚀速率最大, 当卤水浓度大于220 g/L 时, 腐蚀速率较小; 温度为20~60 ℃时, A3 钢的腐蚀速率随着温度的不断升高而增大; 压力为0~6 MPa时, 压力对A3 钢的耐腐蚀性几乎无影响; 在一定的流速范围内, 随着卤水流速的增加,A3 钢的腐蚀速率逐渐增大; 含溶解氧的卤水对管道耐蚀性的影响远远大于不含溶解氧的卤水, 且随着溶解氧的增加, A3 钢的腐蚀速率逐渐增大。

(2) 结合卤水管道应用工况, 从去除溶解氧技术、 降低含盐量技术、 内涂敷技术、 耐蚀合金材料等方面综合考虑, 建议选用双金属复合钢管, 既能起到优良的耐蚀防护作用, 又能在一定程度上降低成本, 对实际工业生产具有较高的经济价值。