燃气管道定向钻对接穿越卵石层技术探讨

2022-10-25王落飚葛洪凯

王落飚, 童 德, 葛洪凯

(浙江浙能燃气股份有限公司,浙江杭州310008)

定向穿越卵石层是定向钻穿越施工的一大难题,一般在定向钻穿越曲线的一端或两端需要穿越卵石层,主要有开挖换填、套管隔离、改良地层3种穿越方案[1-3]。本文以某中压燃气管道穿越工程为例,探讨定向钻对接穿越卵石层技术。

1 工程概述

本工程位于义乌市大陈镇苏八线八都溪段,外直径315 mm中压管道沿八楂公路东南侧敷设。结合穿越场地的地形地貌及用地状况、河流性质、河流水文地质状况,采用定向钻穿越方式穿越八都溪。新建中压燃气管道总长度350 m,定向钻水平距离295 m,材质为PE100,规格为SDR11。

2 工程地质及水文地质

根据勘探资料,场地地基土按岩性、成因时代、埋藏分布特征、物理力学性质,将勘探深度内地基土细分为4个工程地质亚层。

① 杂填土层

以碎石、块石及少量黏性土回填,土质不均匀,碎石含量占30%~40%,可见粒径30~100 mm,最大粒径大于100 mm,全场分布。

② 卵石层

粒径大于20 mm的颗粒含量占总量的60.1%,砾石含量约19.0%左右,粒径以2~90 mm为主,其余为砂及黏性土填充。磨圆度较好,多呈亚圆形,母岩成分为凝灰岩,母岩的强度较高,级配、分选性一般,胶结程度较差。

③ 强风化泥质粉砂岩层

含少量云母碎片以及高岭土土斑团,原岩结构已大部分破坏,风化程度不一,呈原岩碎块夹土状。

④ 中风化泥质粉砂岩层

泥质、粉砂质结构,成分以粉砂质为主,泥质次之。含少量云母碎片以及高岭土土斑团,岩石裂隙稍有发育,岩芯较完整,饱和单轴抗压强度为12.4 MPa,属于软岩,岩体基本质量等级为IV级, RQD(岩石质量指标)约70%~80%,最大控制层厚9.60 m。

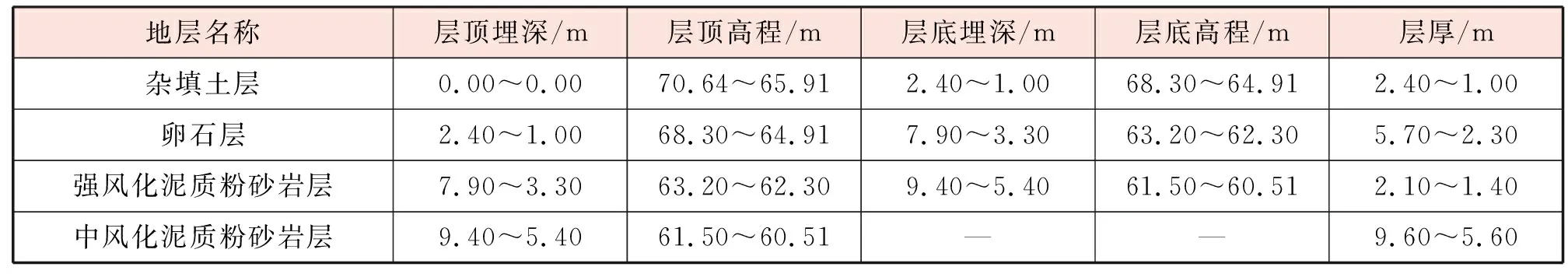

场地勘探深度范围内地下水主要为第四系松散岩类孔隙潜水。主要赋存于浅部杂填土层、卵石层中,其中杂填土属中透水性,且与地表联系密切,卵石层属于强透水性。地层分布统计见表1(表中范围为最大值至最小值)。

表1 地层分布统计

3 穿越方案选择

根据SY/T 6968—2021《油气输送管道工程水平定向钻穿越设计规范》,一般有开挖换填、套管隔离、改良地层3种穿越方案,对不同方案进行比较。

① 开挖换填

将两岸所要穿越的卵石层挖出后,密实回填更适合定向钻的土质,再进行钻孔和回拖,适用于卵石层较浅、地下水位较低、周边开挖条件较好的地段。本工程由于受限于现场环境、地方河道管理部门要求,且所需作业面及土石方太大,现场不具备条件,故不作进一步分析。

② 套管隔离

采用夯管机将DN 800 mm或DN 1 000 mm的钢质套管沿穿越路径夯入杂填土层及卵石层,夯管结束后使用搅龙进行钢套管内取土作业。进出土两端套管夯管取土完成后,采用定向钻机将导向孔贯通,经扩孔后将燃气管道从套管中回拖完成穿越。

优点:不需太大土方量,作业面较小;作为地质改良中经常使用的办法,国内外均有很多先例,施工手段成熟,有较高的成功率;解卡钻能力较强。缺点:夯管过程中会产生较大的噪声污染;配套控向必须精准。

③ 改良地层

采用入土端夯管,出土端黏土(黏性土的一种)固化改良。在导向孔施工时,使用高黏度并添加堵漏剂的膨润土泥浆在卵石层底部对穿越段卵石层先进行渗透注浆,使整个卵石层达到一定自稳能力,达到满足控向导向钻头稳定承载力即可。在每一级扩孔前,使用高黏度黏土泥球对原有回扩孔洞进行填充,再通过桶式扩孔器进行挤压式扩孔。通过多次填充后挤压,使整个穿越轨迹在卵石层形成一个稳定空间。

优点:施工过程中产生噪声污染的时间较短,只有入土端夯管,工期较短,一次成功时造价较低。缺点:由于黏土固化工艺较新,较依赖施工经验,一次成功率较低,解卡钻能力较弱。

根据本工程具体情况,采用套管隔离穿越方案。

4 方案的设计

① 入土角、出土角的设置

入土角和出土角应根据穿越长度、穿越深度、管道弹性敷设条件等综合确定。入土角宜为8°~18°,出土角宜为4°~12°,本工程入土角、出土角均设置为10°。

② 套管的确定

两端套管选用直缝高频电阻焊钢管,直缝管比螺旋缝管在受力时更不容易变形,比无缝管价格低,执行标准GB/T 9711——2017《石油天然气工业 管线输送系统用钢管》,材质Q235B。

本工程入土端套管采用DN 800 mm直缝高频电阻焊钢管(外直径为813 mm,壁厚25 mm)。出土端为提高导向控向成功率,扩大钢管规格,套管采用DN 1 000 mm直缝高频电阻焊钢管(外直径为1 016 mm,壁厚25 mm)。套管穿越深度6~8 m的卵石层到达强风化泥质粉砂岩层。DN 800 mm、DN 1 000 mm套管长度均为48 m。

③ 定向钻设备、夯管机的确定

考虑通过岩石地层施工,为避免钻杆断裂,必须使用经无损检测的直径114 mm以上的钻杆扩孔,钻机应保证扭矩。为避免套管损坏,根据套管壁厚,选择夯管机。为保证套管入土角为10°,需在工作坑内提前设置10°的操作平台并设置导轨,导轨中心轴线必须与夯进的中心轴线完全符合,确保夯进套管准确度。套管在夯进过程中边夯进边焊接,钢管内的渣土一般可采用压缩空气射流、高压水射流、人工掏土等方法进行清理。为确保人员安全,本工程采用钻机驱动搅龙将套管内的渣土带出。

④ 对接穿越技术

在两端夯管基础上,定向钻穿越导向孔方向(即钻头的角度)控制会比较难,采用对接穿越技术可以比较好地解决这一问题。对接穿越技术就是在穿越曲线的出、入土端各设置一台钻机,其中入土点钻机为主钻机,出土点钻机为辅助钻机,两台钻机同时按设计穿越曲线相对进行导向孔施工。当两台钻机的钻头钻至预先设定的对接区域内时,入土端钻机的探头(探头安装在主钻机钻头后探棒仓内)感应到出土端钻机钻头发出的磁信号后,出土端钻机匀速回抽钻杆,入土端钻机根据感应的磁信号沿出土端钻机的导向孔方位同步匀速钻进,直至两个钻机的穿越曲线完全合二为一,从而较精确完成导向孔施工。

对接区域应选择在地质相对单一、无裂隙、无断层、岩石状况较好的距出土端较近的水平段上,同时地面无磁场干扰。本工程对接区域设置在水平段稳定基岩内。

5 施工技术要点

① 夯管施工

a.夯管前检查夯管锤的方位与水平角度,若偏差超过0.5°需重新调整就位。为确保套管能钻透卵石层,夯管角度为10°。

b.夯管过程中要求实时复测套管入土角度。由于第1根套管夯进方向的准确性是关键,所以在第1根套管夯进500 mm后,应仔细测量套管的方位与水平角度,轴线偏差不超过夯进长度的1%时可继续夯进,若轴线偏差超出允许范围,应进行纠偏。管尾留在操作坑外4 m左右,以便和第2根套管进行焊接。每夯进8 m时再进行一次复测,确保夯进方向不出现较大偏移。

c.为在夯进时不使钢管前端发生卷边变形,加工铸钢切削环焊接在管头上,用于切削地层。套管前进阻力较大时及时清土,在套管夯进过程中,如发现套管前进速度缓慢或停滞不前,应立即停止夯进,将套管内的积土清除干净后再继续。根据套管管径利用搅龙进行取土作业,严禁人工取土。搅龙取土见图1。

图1 搅龙取土

② 定向钻施工

定向钻对接穿越见图2。

图2 定向钻对接穿越

a.钻机及配套设备就位。主钻机和辅助钻机保证在穿越中心线位置上,两台钻机就位完成后,进行各系统连接、试运转,保证设备正常工作,并确保两个钻机场地之间的无线电通信正常。

b.设置人工磁场。在地表沿穿越曲线中心线人工敷设电缆,该电缆通交流电后在穿越过程中将作为导向孔施工控向系统的磁信号源。

c.测量控向参数。校准导向孔施工控向仪器,标定控向参数。为保证数据准确,在穿越中心线的不同位置测取,进行对比,并做好记录。

d.导向孔施工。待两个钻机场地的设备和仪器准备就绪,钻杆和钻头清扫完毕后进行试钻。启动控向仪器,信号电缆将产生交流磁信号,此时启动钻机并钻进。当钻进1~2根钻杆后检查各部位运行情况,各种参数正常后正常钻进。当主钻机钻进导向孔时,辅助钻机同时进行钻进,当辅助钻机钻头抵达对接区域时,启动钻头短节内安装的目标磁铁,该目标磁铁负责在对接时引导主钻机的钻头钻进。在导向孔钻进过程中,进行泥浆配比时加入适量的泥浆润滑剂,保证导向孔孔壁的完整性,减小钻进阻力,防止粘卡现象发生。

e.对接。两台钻机相互协调工作,当主钻机钻头与辅助钻机目标磁铁的间距在5 m以内时,即可进行导向孔的对接。对接成功后辅助钻机回退钻杆,主钻机根据采集的磁性号控制钻进方向,沿辅助钻机已形成的导向孔顶进,直至出土,完成整个导向孔施工。

f.导向孔完成后,即可连接扩孔器,开始扩孔、洗孔及拖管施工作业。

6 结语

定向穿越卵石层施工技术方案的制定,需要详细完整的地质勘察资料,了解穿越段及周边区域地质情况。本工程采用两端夯管+定向钻对接穿越技术,根据所穿越区域土层分布情况,针对特殊地质,综合应用夯钢套管隔离、搅龙取土、对接穿越、调制泥浆护壁等关键技术和管理工序,使工程在确保安全的情况下顺利完成。