单一低渗煤层井下增透技术研究现状与展望

2022-10-25牟全斌

牟全斌

(中煤科工集团西安研究院有限公司,陕西 西安 710054)

我国主要煤矿区高瓦斯矿井和突出矿井数量多、分布范围广,瓦斯灾害治理仍然是我国煤矿安全领域中的重大技术课题。据统计[1-2],我国目前还有840处高瓦斯煤矿、719处煤与瓦斯突出煤矿,煤层渗透率仅为0.987×10-7~0.987×10-6μm2。基于我国煤层普遍具有的高瓦斯、强吸附、低渗透率、非均质性强等特点,瓦斯抽采难度极大。同时,现代采掘技术与装备的迅速发展对瓦斯治理提出了更高的要求,如何实现低渗煤层高效瓦斯抽采是我国煤矿瓦斯治理面临的技术性难题,也是“十四五”煤矿灾害防治领域重点攻关方向[3]。

煤储层属于典型的孔隙—裂隙型储集层,瓦斯抽采存在气体“解吸—扩散—渗流”过程,煤体内大量原生裂隙和次生裂隙是瓦斯流动的主要通道,煤层瓦斯运移能力受煤体的孔隙—裂隙结构控制[4]。在多煤层条件下,通过保护层开采即可实现大范围增透。而对于单一低渗煤层,只能采取人工措施扰动、破坏、改造煤储层原有孔隙—裂隙结构,提高抽采影响范围内煤层透气性,构建煤层内部优质瓦斯运移通道。笔者对我国单一低渗煤层井下增透技术的发展现状进行阐述,分析应用中存在的主要问题,并展望总体发展趋势和研究方向,以期为煤矿瓦斯治理和科技发展布局提供决策参考。

1 煤层增透技术原理及分类

煤体渗透率是地应力、孔隙压力、煤基质收缩/膨胀以及煤体裂隙特征(裂隙大小、连通性、密度、展布特征、矿物填充等)多个因素综合作用的结果[5]。煤层卸压与煤体裂缝改造是低渗煤层增透2个主要的技术途径,前者是通过改造钻孔周围应力分布,形成卸压圈,增大瓦斯流动压差,提高瓦斯运移动力。后者是利用煤体的脆性力学特征,扩大原有裂缝或开启新的裂缝,增大裂缝几何规模,提高煤储层缝网系统连通性,缩短瓦斯运移距离,提高瓦斯流速。目前单一低渗煤层增透技术主要可分为水力化技术、爆破类技术、钻探类技术以及其他新技术(表1)。

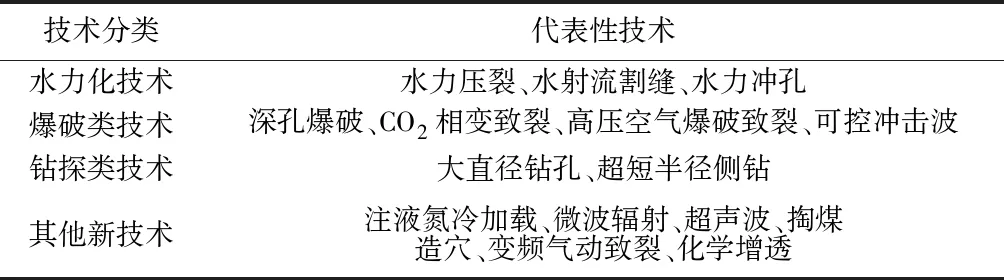

表1 单一低渗煤层增透技术分类Tab.1 Classification of enhanced permeability technology for single low permeability coal seam

2 水力化增透技术

2.1 水力压裂技术

水力压裂技术是利用高压泵组通过压裂孔向煤层中注入高压水,当孔内水压超过煤层的起裂压力后煤体破裂产生裂隙,并垂直于地层最小主应力方向延伸,本技术主要适用于以原生结构煤、碎裂煤发育为主的煤层,成缝效果更佳。对于松软煤层,可选择将压裂孔布置在紧邻煤层顶(底)板中,利用围岩裂缝在煤岩界面的穿层作用沟通煤层。国内学者对水力压裂增透机理、影响因素、注入参数、裂缝延伸规律等进行了理论研究,结合定向钻进技术研究了定向长钻孔水力压裂技术,提出了长钻孔整体压裂和围岩梳状钻孔分段压裂2种技术模式[6],最大压裂影响半径达到了58 m。研究了定向水力压裂技术,提出了多孔控制定向水力压裂技术[7],通过实施先割缝后压裂的方法提出了基于定向槽的定向水力压裂技术[8],利用定向槽和控制钻孔的共同作用将煤体压穿。并提出了高压脉动水力压裂卸压增透技术[9],利用脉动水力压裂使煤体产生疲劳破坏,从而疏通裂隙。研究了表面活性剂压裂煤层辅助增透技术[10],开展了重复压裂[11]、加砂(骨料)压裂[12]等技术试验。研制了井下专用远程操控水力压裂泵组,最高压力可达70 MPa,最大排量>1.0 m3/min。在压裂工具及工艺方面,发明了由注水器、封孔胶囊等组成的井下短钻孔分段压裂装置[13],发明了长钻孔分段压裂快速坐封装置,探索了井下双封单卡、水力喷孔分段压裂工艺,并试验了大地电场岩性探测(CYT)、微震和瞬变电磁法等压裂效果考察技术[14-15]。

2.2 水射流割缝技术

水射流割缝技术是利用高压水射流切割钻孔周围的煤体,在孔壁产生多条缝槽并排出煤粉,提高钻孔周围煤层渗透性,本技术适用于顺层钻孔或穿层钻孔作业,对煤层条件无特殊要求。在基础理论方面,提出了高压水射流破岩的水锤作用、应力波作用、冲击作用、水楔作用、空化作用机理。李晓红团队[16]进行了自激振荡水射流增透技术研究,对普通水射流割缝技术进行改进,提出了高压磨料水力射流割缝技术,设计了利用射流泵原理抽吸和混合磨料实现水射流连续加料的系统[17],实现了前混合磨料水射流的连续高效作业,并在喷嘴形状设计及优化方面做了大量的研究[18]。姜文忠等[19]开展了三维高压旋转水射流技术及装置研究,通过钻杆轴向旋转带动装有导向叶轮的旋转水射流喷头,形成三维旋转水射流。为了提高了水射流破煤岩的效率,开发了高压水射流割缝网格化增透技术及“钻—割—抽”一体化设备[20-21],研究了高压气液两相射流破煤技术[22],并开展了超高压水射流割缝技术及装置研究[23],割缝压力达到100 MPa,割缝半径达到1.78~2.18 m。

2.3 水力冲孔技术

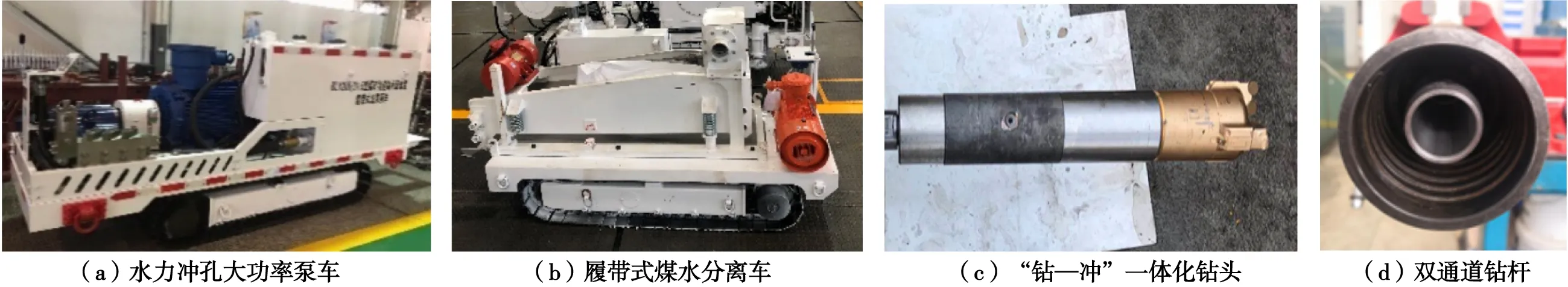

水力冲孔技术是利用高压水对煤体的冲击作用,对钻孔周围煤体进行冲刷、运移,形成孔洞,达到孔洞附近煤层卸压增透的效果,该技术主要适用于煤体坚固性系数f<0.5的煤层条件。前人研究了水力冲孔工艺流程并提出了最佳破煤水压值估算公式[24],探索了新型顺煤层钻孔水力冲孔技术并在阳泉矿区进行了试验[25],提出了利用抽采套管和压风管排水排渣的下向钻孔水力冲孔工艺[26],分析了水力冲孔的卸压增透效果和孔径变化规律[27],研究了水力冲孔过程中注气驱替工艺和防堵孔技术。近年来,围绕如何提高冲孔效果和提高作业效率,发明了多级破煤冲孔装置[28],研制了冲/压一体化作业机[29]、连续冲孔作业机[30]等,并提出了“钻—冲”一体化增透作业技术,研制了配套的冲孔泵车、“钻—冲”一体化钻头、煤水分离车,双通道钻杆等设备(图1),此外,在水力冲孔数值模拟、影响半径测定、参数优化设计、效果考察、孔洞形态变化研究等方面也进行了大量研究。

图1 井下“钻—冲”一体化水力冲孔关键装备Fig.1 Key equipment of underground "drilling punching" integrated hydraulic punching

3 爆破类技术

3.1 深孔爆破技术

深孔爆破技术是利用爆炸作用对钻孔周围煤体产生物理破坏,诱导产生裂隙网络以提高煤层透气性,主要包括松动爆破、深孔聚能爆破和深孔预裂爆破技术等,本技术适用于煤体坚固性系数f>0.3的煤层条件。目前已研制成功了水胶药柱、装药管和封孔器等,解决了装药、封孔等关键技术。基于对钻孔布置、装药、封孔、起爆等程序的研究,形成了完整的聚能爆破工艺[31]。研究了含硬夹矸煤层多向聚能爆破技术[32],并研究了利用水胶药柱在煤层深孔中爆破致裂技术[33],设计了水胶药柱的结构,保障了不耦合装药的可靠传爆性。此外,在深孔预裂爆破技术的基础上提出了定向爆破增透技术[34],在实现煤层增透的同时保护了围岩。

3.2 CO2相变致裂技术

河南理工大学引入Cardox CO2爆破系统并进行改进,研究了低渗煤层CO2相变致裂技术及爆破致裂器(图2),主要适用于煤体坚固性系数f>0.3的煤层条件。原理是在致裂器储液管内充装液态CO2,激活发热装置使储液管内CO2受热快速气化膨胀。当CO2气流压力超过定压剪切片阈值后由释放管出气孔急速冲出冲击破坏煤体,在煤体中产生宏观裂隙及损伤区,形成新的裂隙网络,实现煤层增透。目前已在液态CO2充装设备研发、爆破能量当量计算、布孔参数设计等方面取得了突破[35-36],并研发了定向装置,形成了低渗煤层液态CO2相变定向射孔致裂增透技术[37]。

图2 CO2爆破致裂器组成结构Fig.2 Structure of CO2 blasting device

3.3 高压空气爆破致裂增透技术

高压空气爆破致裂增透技术是利用被压缩的高能气体突然释放产生的冲击波效应破坏煤体,高压空气作用于钻孔周围煤体形成高压空气应力波,煤体受到拉、压、剪等应力混合作用破坏,形成新的裂隙网络,本技术主要适用于煤体坚固性系数f>0.5的煤层条件。煤科集团沈阳研究院研制了成套技术与装备(图3),具备高压带压作业中的远程控制和监测功能,爆破压力最高达到70 MPa,可单点/多点爆破作业,形成了以钻孔选址、钻孔施工、爆破系统连接、爆破筒置入、封孔、起爆为主的高压空气爆破致裂增透工艺[38-39]。

图3 高压空气爆破致裂系统Fig.3 System of high pressure air blasting

3.4 电脉冲可控冲击波技术

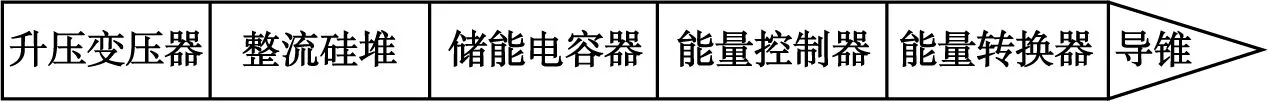

该技术利用电脉冲可控冲击波释放的能量,通过破裂、撕裂、高弹性波扰动等方式重复作用于煤储层,形成与孔隙沟通的裂隙或裂纹,有效沟通煤储层中孔隙和裂隙网络,改善煤储层渗透性。目前已研制了可控冲击波产生装置(图4),形成了作业工艺流程[40-41],通过研究循环高压电脉冲冲击作用下煤中微裂隙发育的煤级与载荷响应特征,认为在低能量条件下对低煤级煤效果更好[42]。作业过程要求孔中注水,启动孔外控制器为储能电容器充电,能量控制器将电容器中储存的电能瞬间传递给能量转换器,形成冲击波能量作用到煤层,以“单点多次、多点连续”的方式对煤层进行增透改造。

图4 可控冲击波产生装置示意Fig.4 Schematic of controllable shock wave device

4 钻探类增透技术

4.1 大直径钻孔增透技术

大直径钻孔增透技术是通过特殊的钻具及钻探工艺,增大钻孔直径,扩大钻孔卸压范围,实现钻孔周围煤体增透,主要适用于非突出煤层及已采用防突措施的突出煤层,对于中硬、硬煤层效果更佳。施工可采用一次性成孔或多级扩孔工艺。目前已形成大直径钻孔施工关键装备及成孔工艺[43],进行了一次性扩孔和二次分级扩孔试验,在本煤层中一次性完成了孔径φ650 mm、最大孔深48 m的大直径钻孔,发明了可开闭的φ300/153 mm连杆式回拉扩孔钻头[44],通过调节泥浆泵流量控制扩孔刀翼,实现了提钻与扩孔作业同步作业,提高了多级扩孔施工效率。并开发了松软煤层条件大孔径套管钻进技术及配套装置[45]。

4.2 井下短半径侧钻增透技术

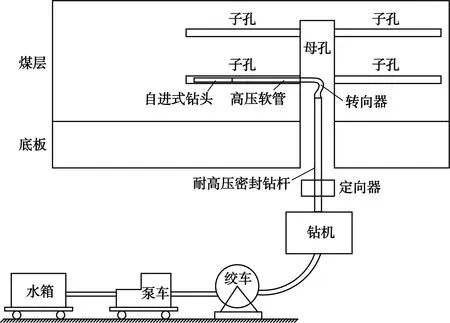

利用钻机施工先导孔作为母孔,通过转向器使钻头以小区率半径快速进入煤层,借助水射流的反喷作用力推动钻头钻进,形成自进式水力喷射“树状”钻孔的子孔,改变转向器位置和方位,在煤层中形成多层“树状”抽采孔网(图5),大范围有效联通裂隙,提高煤层渗透率。此外,可利用蛇骨状柔性钻杆实现煤层中短半径强造斜钻进,通过调整方向在煤层中形成多个辐射状分支孔,实现煤层较大范围增透。本技术主要适用于松软低渗煤层条件。

图5 井下树状钻孔系统示意Fig.5 Schematic of tree borehole system in underground

5 其他新技术

近年来,国内学者研究了注液氮冷加载、注热蒸汽、微波辐射等热加载、高功率超声波激励、掏煤造穴、变频气动致裂等增透新技术,冷加载使煤体原生裂隙结构发生损伤和扩展,并沿层理方向延伸,提高裂缝的宽度和规模,热加载使煤体基质产生热膨胀而引发热开裂,促进煤体微裂隙扩展,实现煤体扩孔增渗。高功率超声波可提高煤体孔隙中的大孔数量,增大煤体有效孔隙度。掏煤造穴是利用机械造穴工艺或地面钻孔空气动力重复激励等方式破坏煤层,掏出煤体并形成洞穴,通过改造煤层体积实现卸压增透。变频气动致裂是利用气体的高度扩散性并通过低压变频抽压交替力学作用,使煤体裂隙产生疲劳扩展。此外,还提出了利用向煤层注入化学酸液溶蚀煤体中碳酸盐矿物充填物,疏通煤层裂隙通道的化学增渗技术。

6 存在问题

6.1 基础理论研究薄弱

鉴于煤储层特殊的物理属性和井下复杂的应力条件,对各种增透技术的微观作用机理、适用条件、时效特征研究不足,对采掘扰动和人工增透改造双重条件下煤储层裂隙演化规律认识不清,对应力场、裂隙场、瓦斯场、温度场等多场多相耦合机理研究不够,对煤体裂缝形成机制、延展规律及闭合特征认识不足,对增透后瓦斯解吸、富集与运移规律尚不明晰,对煤体渗透率全时空演化规律缺乏定量研究。

6.2 核心技术及装备亟需完善与提升

井下水力压裂排量小,整孔压裂时难以形成有效应力集中,井下加支撑剂困难,清水压裂裂缝规模小、易闭合,且缺乏成熟的长钻孔孔中快速分段及多段连续压裂作业技术及装备,增透范围分布不均衡,软煤增透效果差。水射流割缝和水力冲孔影响范围有限且裂隙易被煤粒充填,对于近水平孔和下向孔排渣困难,在硬煤、含夹矸等煤层条件下,纯水射流切割深度浅。而磨料射流、空化射流、气液两相射流等技术尚不成熟。深孔爆破、液态CO2增透技术受爆破器材管控、“拒爆”处理难、影响范围小,软煤中爆破能量耗散过快,裂隙受地应力作用易逐渐闭合。电脉冲可控冲击波技术对井下复杂地质条件适应性不够,作业流程复杂。高压空气爆破产生的压力较低、仅在压力释放点附近致裂煤体。钻探类技术对于地质条件要求严格,大直径钻孔成孔深度有限,软煤中作业易诱导突出,且钻孔出渣量大,施工效率低,缺乏有效的“钻—护”一体化技术。短半径侧钻技术存在母孔中开窗难、煤层中钻孔轨迹控制难、退钻难等缺陷。而其他新技术多处于基础研究和前期试验阶段,技术成熟度低。

6.3 集成化、协同化、安全化、智能化程度低

目前各类增透技术仅凸显了单个技术层面的突破,技术的集成化程度低,和采掘、支护、运输、通风、监控等系统协同化程度低。现场作业依靠人工近距离操作,在瓦斯富集区作业时,易发生喷孔甚至诱导突出。智能化水平低,缺乏增透作业专用的特种机器人,难以满足未来智能化、无人化矿井建设的要求。

7 发展趋势

7.1 提高单项增透技术的有效性

(1)在水力压裂增透技术方面,重点研发井下大排量、小型化、智能化压裂设备,研究井下加砂压裂关键技术与装备,研究具备快速分段和连续作业功能的长钻孔压裂技术及工艺,研制易回收、低成本、长寿命的孔中压裂工具,研究单孔重复压裂技术及多孔同步压裂技术,研究煤层—围岩联合压裂缝网改造技术,研究井下定向可控压裂技术,研究基于精细物探技术的水力压裂效果监测技术。

(2)在水射流割缝技术方面,优化喷嘴参数设计,研究不同煤层条件下最佳作业参数,研究定向割缝技术工艺。提高割缝深度和排渣效果,完善磨料射流、空化射流、气液两相射流等新技术工艺。

(3)在水力冲孔技术方面,研究长钻孔多点水力冲孔增透技术,研究“钻、冲、运、护、抽”一体化协同作业技术,研究洞穴形态及尺寸定量描述技术,完善孔外水、渣分离和快速清运技术,研究近水平钻孔及下向钻孔冲孔排水排渣技术。

(4)在爆破增透技术研究方面,研究爆破间距、时间间隔、爆破能量、爆破次数等关键技术参数优化设计技术,提高起爆方式的稳定性和可靠性,增大致裂影响半径,研究定向爆破致裂增透技术。

(5)在钻探类增透技术方面,研究大直径一次性快速成孔及配套的防喷、护孔技术,研究井下多分支长钻孔增透技术,研究碎软煤层条件增透孔段局部飞管护孔技术,研究短半径侧钻快速定向开窗技术,研究径向水平分支孔轨迹精准测量与控制技术。

7.2 发展复合型增透技术

开展多种增透方式的联合,实现不同增透手段的集成化和多元化,形成优势互补。比如开展水力压裂—深孔预裂爆破联合增透技术、高能气体压裂与水力压裂联作技术、钻扩一体化与水力压裂联合增透技术、水力割缝和水力压裂联合增透技术、机械造穴与水力冲孔联合增透技术、水力冲孔与CO2联合增透技术、机械造穴与水力割缝联合增透、化学增透与水力压裂联合增透技术等方面的研究。

7.3 发展井上下联合压裂区域化增透技术

从地面向井下采区(盘区)、工作面巷道施工少量钻孔,采用定向钻进技术在煤层或围岩施工长钻孔,开发基于“地面大功率压裂泵车+井下长钻孔”的联合压裂模式,实现“孔群”区域化增透。其关键技术有:①地面垂直井与煤矿井巷精准贯通技术;②井下长钻孔地质导向精准钻进技术;③井下连续管压裂作业装备研制;④井下长钻孔快速分段与射孔—压裂联作技术;⑤井下群孔条件下孔口阀组远程控制技术;⑥井上下协同作业技术。

7.4 发展深部复杂地质条件煤层增透技术

我国东部主要煤矿区已转入深部开采,瓦斯赋存条件更为复杂,煤岩非线性非均匀物理属性更加明显,高地应力、高地温、高岩溶水压、强吸附性和强开采扰动特征更为显著,受深部地应力和采矿活动引起的“加载”与“卸荷”效应,钻孔周围出现蝶形塑性区,构建人工瓦斯流动通道更加困难,亟待开展深部复杂条件煤层增透改造关键技术攻关。

7.5 发展协同化、智能化、无人化增透技术

在大数据、云技术、物联网等现代信息技术引领下,基于多源海量瓦斯地质数据探测、处理、融合与驱动,构建矿井三维动态地质几何模型和透明地质保障系统,甄选最佳增透技术及工艺,优化施工参数。在获取海量钻探、物探、化探数据的基础上,充分利用现代数学和计算机技术的先进成果,与井下智能钻探、封孔、连抽等环节协同作业,使用远程监控系统和专家决策系统等智能化工具,实现煤层增透作业过程中的远程监测与调控、数据实时传输、互馈,形成统一的模拟分析及辅助决策一体化智能增透作业平台,加强井下远程化、智能化、无人化增透技术及装备体系的研发。

7.6 建立完善的单一低渗煤层增透技术体系

基于井下单一低渗煤层增透全生命周期理念,对增透地质条件评价、技术优选、工程总体设计、工艺及关键参数优化、效果考察及评价、抽采管理等环节进行系统性研究,对增透前、增透中、增透后全过程进行梳理,完善配套的监测监控、安全保障技术,制定单一低渗煤层增透技术标准,建立一套完善的煤矿井下单一低渗煤层增透技术体系。