五矿花河峪地面大口径瓦斯管路钻孔设计

2022-10-25郑微微杨樱花

程 贺,郑微微,杨樱花

(河南省资源环境调查一院,河南 郑州 450000)

研究区域位于山西省阳泉市平定县冶西镇阳煤五矿花河峪风井工业场地内,共布置2个大口径瓦斯抽采管路钻孔,两孔间距约7 m,覆盖层厚3~4 m,本设计为2号孔。位于太行山脉北段西侧,庙梁及绿岩脑分水岭以南,地势北部、西北部高,南部桃河低。为了有效降低阳煤集团五矿工作面原始瓦斯含量,在保证安全的前提下,加快矿井掘进速度。本文研究了五矿花河峪地面大口径瓦斯管路钻孔设计及事故预防措施,设计钻井1个,井径1 200 mm,孔深500 m,下入外径820 mm,厚度16 mm无缝钢管,连接方式为焊接,透巷中靶,全孔固井。施工过程中严格按照操作规程及钻进技术要求进行,对可能发生的孔内事故做到“早发现,早预防”。对发生的事故采取有效的方法措施及时处理,确保工程施工的顺利开展。通过新型钻井设备施工地面大口径瓦斯管路钻孔,为阳煤集团五矿提供安全生产保证。

1 地质概况

1.1 矿井地层与可钻性分析

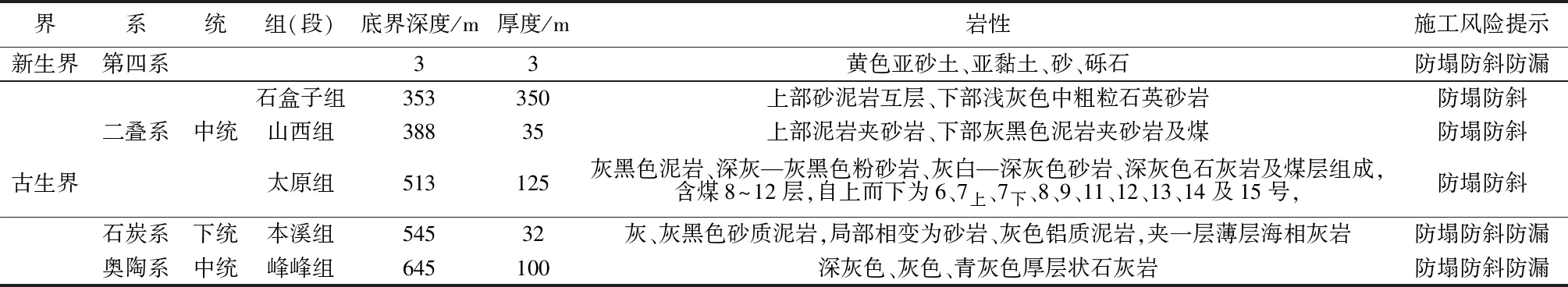

施工区域内基岩呈半裸露特征,出露地层大部为二叠系上、下石盒子组,东南部边缘有零星二叠系下统山西组和石炭系上统太原组地层出露。矿区地层表及风险提示见表1。

表1 矿区地层及风险提示Tab.1 Mining area stratum and risk reminder

现综合地表出露和钻孔揭露情况,将施工区域地层由老至新简要叙述如下。

(1)奥陶系中统峰峰组(O2f)。施工区域内无出露,据钻孔揭露,岩性为深灰色、灰色、青灰色厚层状石灰岩,顶部往往因铁质浸染呈褐红色,且含黄铁矿晶体。裂隙充填方解石脉,揭露厚度30.00 m。本组厚度一般大于100 m。该地层属于老地层,岩性硬度大,可钻性差。

(2)石炭系中统本溪组(C2b)。施工区域内未见出露,平行不整合于下伏奥陶系峰峰组石灰岩侵蚀面上,为一套海陆交互沉积,岩性主要为深灰、灰黑色砂质泥岩,局部相变为砂岩、灰色铝质泥岩,夹一层薄层海相灰岩,沉积厚度24.80~36.50 m,平均厚30.19 m。钻遇该地层时,应注意钻孔在该层位的防垮、防漏。

(3)石炭系上统太原组(C3t)。为一套海陆交互相含煤建造,零星出露于施工区域东南部,与下伏本溪组呈连续沉积,全组厚度113.71~137.77 m,平均厚125.53 m,厚度从东往西逐渐变薄。岩性主要由灰黑色泥岩、深灰—灰黑色粉砂岩、灰白—深灰色砂岩、深灰色石灰岩及煤层组成。含煤8~12层,自上而下为6、7上、7下、8、9、11、12、13、14及15号,其中15号煤层全区域可采,为施工区域主要可采煤层,14号煤层为大部可采煤层;施工区域内9号煤层普遍含1层炭质泥岩夹矸,因夹矸厚度较大,大部煤层分叉,该煤层可采范围很小,无可采价值,为不可采煤层;其余煤层均为不可采煤层;含石灰岩3~6层,以K2、K3、K4较稳定,具各种层理类型,下部泥岩中富含大量黄铁矿结核,动植物化石丰富。根据岩性,岩相特征,全组可分为3段。钻遇该地层时,应注意地层的防垮、防漏以及煤层的防塌。

(4)二叠系下统山西组(P1s)。K7砂岩底至K8砂岩底,连续沉积于下伏太原组之上,为施工区域主要含煤建造之一,岩性由深灰、灰黑色泥岩、砂岩泥岩及灰色各粒级砂岩和煤层组成,施工区域东部边缘有零星出露,平均厚度35.00 m。钻遇该地层时,应注意地层的泥岩的掉块以及煤层的防塌。

(5)二叠系下统下石盒组(P1x)。K8砂岩底至K10砂岩底之间为一套陆相沉积,广泛出露于施工区域中部及南部,与下伏山西组呈连续沉积,平均厚度160.08 m,根据岩性特征,可将本组地层划分为上下2段。钻遇该地层时,应注意抑制地层造浆、泥岩因水化膨胀而产生的坍塌,以及由于岩性破碎而导致泥页岩剥落掉块。

(6)二叠系上统上石盒子组(P2s)。连续沉积于下伏地层之上,广泛出露于施工区域大部,平均厚度约190.00 m,为本组中下部下、中段地层。钻遇该地层时,应注意抑制地层造浆、泥岩因水化膨胀而产生的坍塌,以及由于岩性破碎而导致泥页岩剥落掉块。

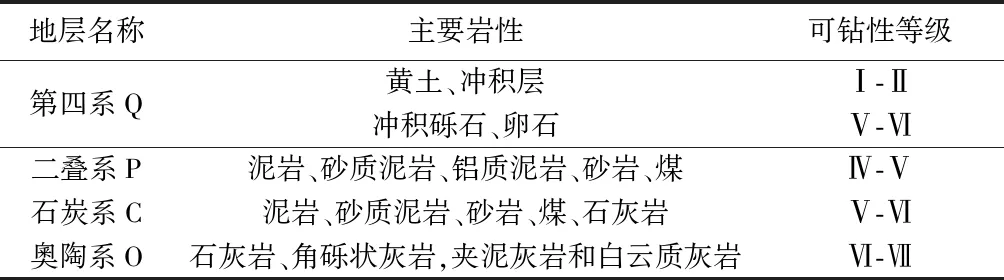

(7)第四系全新统(Q4)。分布于施工区域沟谷之中。为现代冲洪积物组成,岩性为黄色亚砂土、亚黏土、砂、砾石等,平均厚度3.00 m,与下伏地层呈角度不整合接触。钻遇该地层时要注意防止新生界地层漏失及坍塌。地层可钻性等级分级见表2。

表2 地层可钻性等级分级Tab.2 Stratum drillability grade classification

1.2 可采煤层特征

施工区域内可采煤层共2层,分别为太原组14、15号煤层,其中15号煤层,全施工区域均达可采,是施工区域内主要可采煤层;14号煤层为大部可采煤层。

(1)14号煤层。施工区域内施工钻孔11个,共有10个(除SG-01H外)钻孔穿过该煤层,除201、301、302、402号钻孔煤层厚度不达可采厚度外,其他均达可采厚度,可采性指数0.60。煤矿井下亦揭露该煤层,据在202号钻孔附近实测的5个测量点资料看均未达到可采。厚度0.63~1.16 m,平均厚0.84 m,为全施工区域较稳定大部可采煤层。结构简单,无夹矸。顶板岩性为石灰岩,个别地方有泥岩伪顶。底板岩性为泥岩、细砂岩。石港煤矿在施工区域东南部生产开采15号煤层时采用放顶煤开采方法,15号煤层与14号煤层间距最小仅为4.53 m,15号煤采空后14号煤随之垮落采出或进入采空区,从而形成采空破坏区。

(2)15号煤层。施工区域内施工钻孔11个,共有10个(除SG-01H外)钻孔穿过该煤层,煤矿井下亦揭露该煤层;煤层厚度大,全施工区域均达可采,可采性指数为1。厚度5.93~8.22 m,平均厚7.18 m,稳定煤层,属主要可采煤层,结构复杂,含夹矸1~3层,岩性为炭质泥岩。顶板岩性为泥岩、砂质泥岩、粉砂岩,底板岩性为泥岩、铝质泥岩。施工区域东南部已大部分采空,采空范围约1.22 km2。

2 钻井施工工艺

2.1 施工工艺流程

根据本工程特点,为了便于施工安排,施工工艺流程[1-5]如图1所示。

图1 施工工艺流程Fig.1 Construction process

2.2 钻进施工方法

(1)引导孔施工。采用φ215.9 mm无线随钻无线随钻测斜仪复合钻进,及时根据测斜数据处理结果绘制井眼轨迹跟踪图,如发现井斜及时调整动力钻具纠斜,确保精确命中靶点。

(2)扩孔施工。先采用φ700 mm钻头一级扩孔,再使用φ1 200 mm钻头二级扩孔,使用BMC500型反井钻机施工,提高扩孔效率。

2.3 钻具组合

该项目是孔径φ1 200 mm,孔深500 m,钻井施工难度较大,钻探质量要求高。钻具组合应力求合理,钻具的垂直性及刚性,按照“长、直、粗、重、刚”的原则,做到下部粗重长直,以利防斜、安全可靠和提高钻效。在钻井过程中为了预防井斜,在钻井过程中严格遵守钻探技术参数规程操作,合理组合扩孔钻具,按技术要求及时测井斜,以便掌握井斜变化在可控范围之内,预防井斜超限;根据不同井段地层情况,选用不同的钻具组合。

(1)引导孔复合钻进钻具组合。φ215.9 mm钻头+φ159 mm单弯螺杆+φ212 mm扶正器1个+φ159 mm定向接头+φ159 mm无磁钻铤+φ159 mm钻铤×8根+φ127 mm钻杆+φ108 mm方钻杆。

(2)反拉钻机扩孔钻进钻具组合。一级扩孔:φ700 mm扩孔钻头+稳定钻杆+普通钻杆+驱动马达。二级扩孔:φ1 200 mm扩孔钻头+稳定钻杆+普通钻杆+驱动马达。

2.4 钻井参数

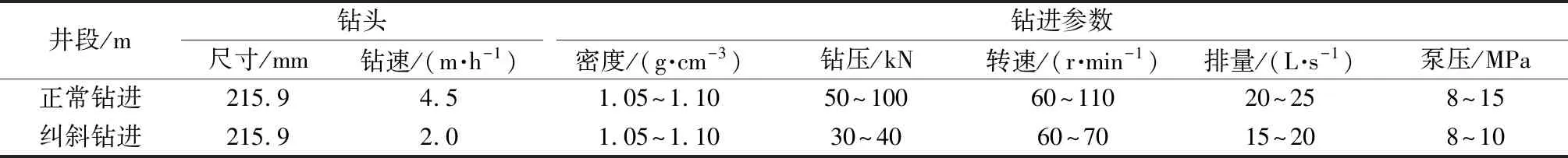

(1)引导孔复合钻进钻井参数。根据区域地层岩性特点,结合在该区域钻井实践及钻井设备、钻具配备情况,钻井机械参数选择主要以保证井身质量为原则,兼顾机械钻速。原则上在采用高转速、大排量时,适当限制钻压,以保持井壁的稳定性。钻井参数见表3。

(2)反拉钻机扩孔钻进钻井参数。导孔钻透后,拆掉导孔钻头,联接上扩孔钻头,由下向上扩孔,扩孔时注意观察下落的岩屑情况,以便了解地层的变化。扩孔开孔,当扩孔钻头接好后,慢速上提钻具。直到滚刀开始接触岩石,然后停止上提,用最低转速(59 r/min)旋转,并慢慢给进、保证钻头滚刀不受过大的冲击而破坏,给进一些停下,等刀齿把凸出的岩石破碎掉,再继续给进。开始扩孔时,下边要有人观察,将情况及时通知操作人员,等钻头全部均匀接触岩石,才能正常扩孔钻进。为保证反井钻机和滚刀的使用寿命,一般将系统压力限制在21 MPa内。在扩孔过程中,当岩石硬度较大,可适当增加钻压,反之可以减少钻压。扩孔时,要及时出渣,防止堵孔。扩孔过程,也是拆钻杆的过程,拆下的钻杆要进行必要的清理,上油带好保护帽。

表3 钻井参数设计Tab.3 Drilling parameters design

2.5 钻井液设计

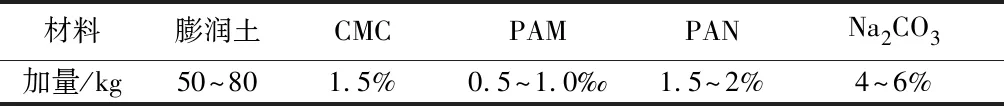

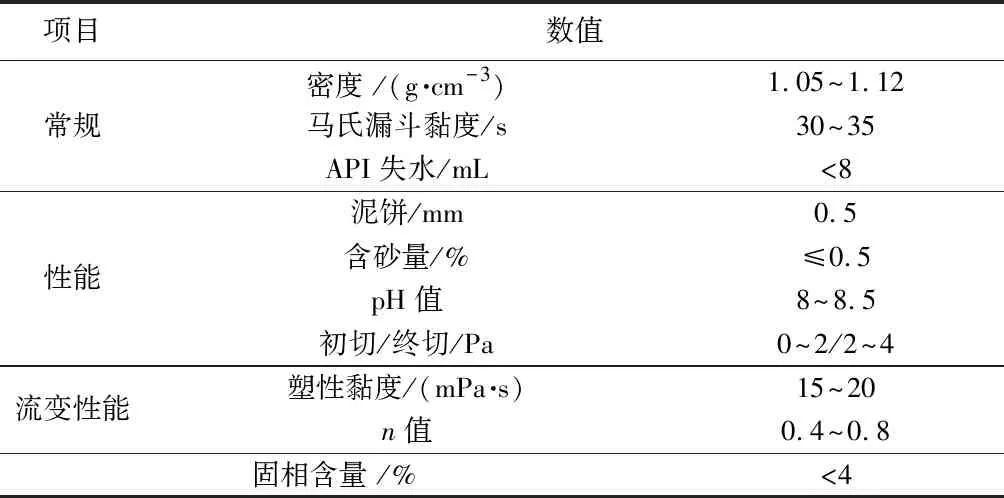

引导孔的钻井液主要以携带钻屑,提高机械钻速,降低综合成本为主要目的。根据常年在此区域施工经验,认为复合钻井钻效高,速度快,以及该层有高膨胀黏土层有较强的遇水膨胀现象,故选择双聚低固相泥浆,该泥浆具有除砂好、流变性好、在孔壁形成的泥皮薄而坚韧、配制简单等特点,以防止地层塌坍、缩井。其钻井液配方以及钻井液性能参数见表4—表5。

表4 引导孔钻井液配方Tab.4 Pilot hole drilling fluid formula

表5 钻井液性能参数设计Tab.5 Drilling fluid performance parameter design

3 测井设计

地球物理测井是准确确定煤岩层深度、厚度以及获取煤储层参数,进行煤岩层评价的重要资料来源和手段。地面测井仪必须使用数控测井仪,同时记录数字文件和模拟曲线。一般可采用常规测井,以满足五矿花河峪瓦斯管路钻孔工程项目的基本要求,测井项目及要求如下。引导孔钻井完钻后进行第一次测井,占用井场时间约24 h。

3.1 标准测井

在整个二开井段进行标准测井,主要任务是划分地层和判别岩性。测井项目为深浅双侧向、自然电位、自然伽马、井径。深度比例为1∶500。

3.2 综合测井

(1)在主要地层和甲方现场代表认为有意义的其他井段进行综合测井,主要任务是划分煤层及夹矸;划分和判断含水层。测井项目为深浅双侧向、微球形聚焦、自然伽马、自然电位、井径/井斜、补偿密度、补偿中子、补偿声波、井温(连续或点测,点间距20 m),深度比例为1∶200。

(2)对所有厚度大于0.50 m的煤层都要进行解释,研究煤层分层厚度、结构特征及裂隙发育程度。

(3)井斜测量:原则上要求全井连续进行井斜测量,包括井斜角和方位角,如进行点测则点间距为25 m。

4 固井设计

4.1 套管安装

钻孔裸孔直径1 200 mm,深度 500 m。扩孔结束后,拆除反井钻机,利用 350 t吊车进行下放安装工作 。吊车吊起无缝钢管焊管入井,入井的套管通过上部横担安放在井口,然后起吊下一节套管,将其与已入井套管坡口对焊,随后将已焊接的套管放入井中并通过横担安放在井口,如此循环,直至最后一节套管全部入井。

(1)下管前的技术准备工作。①孔径检测。正式下管前,要对立井进行通孔测试,以便判断能否顺利下放套管。下套管前要用钻具携带一根同径的长套管进行一次通孔,只有通孔一次成功,无阻力后,才能开始下套管作业。②对穿孔精度。套管通过穿孔横担起吊,横担近100 kg,如果套管两侧的孔心误差较大,则很难穿孔,所以割孔时,确保对穿孔符合设计要求。③井字梁加固。下管结束时,套管通过横担吊在井口,质量近160 t,为了保证其质量更均匀地传递到井口混凝土,在混凝土面上安放井字梁,横担安放在井字梁上。④导向装置。反井钻机施工的立井存在一定的偏斜度,所以必须在第一节套管的端头安装导向装置,以便顺利下放套管。⑤对正措施。两节套管坡口对焊时,由于端口椭圆度存在差异,上下端口难以对齐,必须采取措施。实际施工中,四点限位法方便快捷。⑥辅助千斤顶。在上提立井中的套管时,如果摩擦阻力较大,存在卡管,可以用千斤顶上顶横担,辅助吊车。⑦附焊注浆管。⑧孔底混凝土圆柱平台。下放的套管最终立在孔底混凝土圆柱平台上,圆台直径φ2 000 mm,圆台高度由巷道高度及单体液压支柱伸缩长度决定。为了吸收套管竖向变形能量,圆台上铺枕木。⑨上端口套管小短接。当计算套管刚出底孔时,停止下管。派人进下端口巷道内,建立上下口联系。井下人员测出枕木上端面至导向圆台下端面的距离,套管小短接入井长度根据最后测得的距离确定。

(2)管道起吊方法。下放管道的总质量约158 t,采用穿孔起吊法。利用350 t吊车进行下放安装工作。在管口上端对称切割φ230 mm圆孔,穿杠规格φ178—φ213 mm短钻铤,用钢丝绳连接吊车大钩,吊车吊起无缝钢管焊管入井,入井的管道通过上部横杠安放在井口的外方内圆的钢板上(钢板规格:1 500 mm×1 500 mm,厚度40 mm,钢板圆形内径φ830 mm),起吊下一节套管,将其与已入井管道坡口对焊,对接焊好后,吊车吊起套管,抽掉横杠,然后将套管上穿横杠的孔洞补好后,再将已焊接的管道放入井中并通过横杠安放在井口,如此循环,直至最后1节套管全部入井。套管安装后,顶部套管高出地面1.5 m,底部套管出巷道顶部1.5 m。

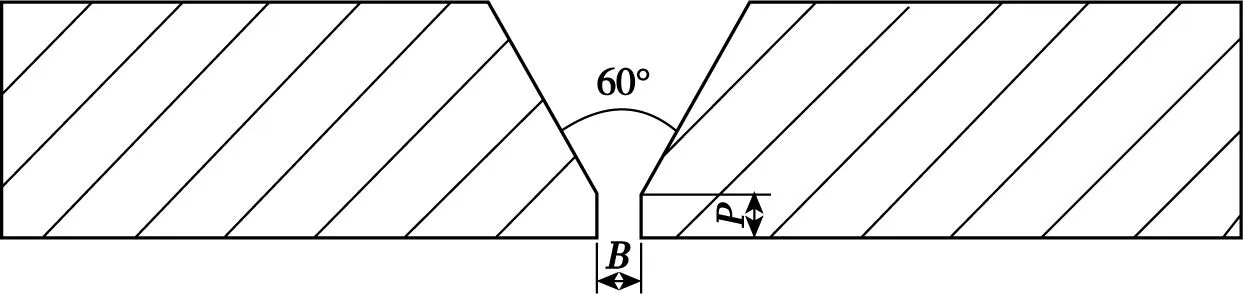

(3)焊接与检测。环空充填时,套管要承受充填物的外围挤压;安装结束后,套管要承受岩层水的挤压。套管在承受负压及防水的要求下,对焊缝质量要求较高,每道焊缝都要检测合格。要求套管上所有焊缝为一级焊缝,100%无损探伤和外观检查。焊接方法。采用手工电弧焊,将环形焊缝对称分成两个区域,两人同时对称施焊减小焊接残余应力。坡口形式。采用Y型坡口,P=2 mm,B=0~2 mm。具体尺寸如图2所示。

图2 焊接坡口形式Fig.2 Welding groove form

焊接人员。焊接人员必须具备相应的压力管道焊接能力,以及焊接专业的资格证书,聘请焊接经验丰富的师傅。①焊接时焊缝要求平滑,焊缝表面Ⅰ级焊缝不得有裂纹、焊瘤、烧穿、弧坑等缺陷、不得有气孔夹渣等焊接缺陷,发现缺陷及时修补。焊缝高度一般与钢板接近,采用断续焊时,焊缝长度及间隔应均匀一致。②焊缝处不得出现气孔沙眼现象。③焊接时要求焊缝高度不能小于母材(焊件)的厚度。不同厚度的母材(焊件)焊接时,焊缝高度不能小于最薄母材(焊件)厚度。④焊缝检测。焊接现场由具有相应资质的专业人员进行100%超声焊缝检查,不合格则重新焊接,至合格为止。⑤焊接时要注意接地线的搭接,注意井口瓦斯的监测。

4.2 下端口环空封堵

套管下放结束后,套管和裸孔之间形成环形柱状空间。环空充填注浆之前,必须将其下端口环空封堵。封堵工具采用钢板托盘,平面如图3所示。

图3 底部环空封堵托盘平面示意Fig.3 Plane diagram of the bottom annulus plugging tray

封堵工具采用双半圆钢筒托盘,如图4所示。

图4 底部环空封堵托盘Fig.4 Bottom annulus blocking tray

单体液压支柱撑在托盘和巷道底板之间。用单体液压支柱将托盘上顶,托盘上部圆筒距环空约50 cm时,将海带、亚麻等封水材料铺在托盘上,最后单体液压支柱将托盘上部圆筒全部顶入环空。用起重葫芦将托盘通过底部套管的8个卡块与底部套管锁死,用锚索通过锚眼将托盘与巷道上部岩巷锁在一起,起到托盘支撑套管的作用,从巷底向套管底部横竖交叉码放数层200 mm×200 mn×1 200 mm道木,进一步使方木起到支撑套管、环空封固水泥的作用。完钻后依据井下电视情况决定是否安排排水管。

4.3 环空注浆充填

下端口环空成功封堵后,即进行环空注浆充填,这是整个工程最关键的工艺,注浆原理采用顶水注浆方法。控制的核心有2点:①尽可能保持套管内外压力平衡;②充填质量。

(1)水泥浆配方及水泥量。①水泥浆配方:水灰比0.5∶1.0;②商品水泥浆用量为301 m3。

(2)注水泥封固。固井方案:从套管与孔壁间隙自流入水泥浆。固井前,再次向套管灌清水,直至灌满。①搅拌约3 m3水泥浆,从孔口自流入管壁间隙,2号阀门流出水泥浆;②候凝48 h后,开始灌注商品水泥浆,井下2号阀门流出水泥浆后,关闭2号阀门继续灌注。共灌注20 m3水泥浆;③候凝24 h后,开始灌注商品水泥浆,井下2号阀门流出水泥浆后,关闭2号阀门继续灌注。此次灌注120 m3水泥浆;④候凝24 h后,一次性灌注剩余商品水泥浆将管壁间隙全部注满;⑤固井结束3 d后,下井打开阀门放水。

5 结语

研究通过地面施工大口径瓦斯管路钻孔进行瓦斯抽排,以达到工作面煤层瓦斯提前卸压抽采的目的,有效降低工作面原始瓦斯含量,在保证安全的前提下,加快矿井掘进速度。