离心泵叶轮的泥沙磨损性能数值分析

2022-10-24关婷月

关婷月

(华北水利水电大学能源与动力工程学院,河南 郑州 450045)

引言

目前在我国的黄河沿岸的大批水利工程中,均使用了大量的离心泵[1]。在一般情况下离心泵的设计都以清水(即纯液条件下)作为工作介质,由于黄河流域含沙量高,当含沙水流以较高的流速流经泵时,水中存在的泥沙颗粒对离心泵叶轮造成的泥沙磨蚀使叶轮的工作效率大大衰减、严重影响了泵的正常运行,因此对实际生产中的离心泵工作特性也产生了很大影响[2]。离心泵叶轮是离心泵的重要部件之一,与离心泵的水力性能和内部流动结构之间有着复杂关系。因此为减少离心泵叶轮的泥沙磨损,对离心泵叶轮结构进行剖析研究和设计优化,使机组具有更优良的性能。

在目前国内外关于离心泵固液两相流的研究中,许多学者对离心泵内部流场的内外特性进行了分析[3-6],并且对离心泵重要的过流部件(如叶轮,蜗壳等)的泥沙磨蚀破坏进行了深入的研究[7-10],许洪元等[12]采用数值分析的方法,对离心泵叶轮中固体颗粒的运动轨迹位置变化进行了模拟分析,研究了固相颗粒对叶轮造成的磨损规律。钱忠东等[11]采用较为经典的欧拉-拉格朗日多项流模型并配合离散相冲击磨损模型探究了叶轮磨损程度与高泥沙浓度条件之间的关系,研究结果表面:叶轮的磨损位置和磨损强度可以准确的被离散相冲击磨损模型预测,并且泥沙粒径是影响磨损强度的重要因素。王杰[13]等采用较为经典的欧拉-拉格朗日多项流模型在双吸离心泵叶轮内进行了较大泥沙浓度的固液两相流数值模拟,同时应用了颗粒磨损模型,分析研究了离心泵叶轮流道内的泥沙颗粒特征分布情况并预测了泥沙颗粒对叶片出口面的磨损程度。研究结果表明:影响离心泵叶轮叶片压力面出口处磨损程度的重要因素是泥沙颗粒的分布情况与泥沙颗粒相对速度的大小。上述研究在离心泵高泥沙浓度的固液两相流数值模拟中均得到了一定研究成果,在本文的研究中将对较小泥沙粒径和较小泥沙浓度进行固液两相流数值模拟,研究离心泵叶轮部分的磨损速率并预测磨损位置。

在含沙水流中工作的离心泵,其叶轮的磨损性能是影响泵高效运行的一个重要因素,直接决定了离心泵的性能和效率。因此,对固液两相离心泵叶轮的磨损研究是优化离心泵性能的重要部分。本文选择了DM10离心泵作为研究对象,采用两相流模型以及Phase Coupled SIMPLE算法对离心泵叶轮部位在不同固相颗粒粒径(0.025mm、0.05mm、0.01mm和0.02mm)和不同固相颗粒浓度(0.188%、0.5%、1%和3%)下进行定常数值模拟,并对计算结果进行分析。对比离心泵叶轮的泥沙速度、泥沙浓度,并对离心泵叶轮部分的磨损速率进行了研究,预测了离心泵叶轮的磨损位置,该研究对于提高黄河沿岸大批水利工程中离心泵的机组性能、安全运行以及磨损防护具有重大意义。

1 离心泵的水力模型及网格划分

1.1 离心泵的水力模型

本文以DM10高比转速离心泵为研究对象,此泵的主要结构参数:额定流量Q=243m3/h,额定扬程H=19m,额定转速n=1450r/min,比转数ns=151。其叶轮的水力尺寸见下表1。根据技术条件和设计参数的离心泵三维实体造型和叶轮的三维实体造型如图1所示。输送介质为标准状态下的水和微小固相颗粒的混合物,其水的密度为998.2kg/m3,固相颗粒粒径分别为0.025mm、0.05mm、0.01mm和0.02mm,把固体颗粒作为拟流体,颗粒相的体积浓度分别为0.188%、0.5%、1%和3%,颗粒相的密度为2 650kg/m3。

表1 离心泵及叶轮的主要参数

图1 全流道和叶轮的三维模型

1.2 网格划分

采用ICEM软件对离心泵水力模型进行了网格划分,网格选用了与模型适应较好的非结构化网格。为了计算结果可以更为准确,给定的边界条件更加合适,内部流场的流动可以充分伸展[14],因此在离心泵模型的叶轮进口处和蜗壳出口处做了适当的延伸,其离心泵的水力模型的网格图如下图2所示。在清水状态下进行网格无关性检查,网格无关性检查见表2,离心泵水力模型的过流部件网格数见表3。最终确定其数值计算所用模型的网格单元总数为721 629,节点数为124 149。

图2 模型部件网格

表2 网格无关性检验

表3 过流部件网格数表

2 数值模型和计算方法

2.1 多相流模型

由于含沙水流在离心泵叶轮内部的流动是属于复杂的固液两相流,本文采用欧拉-欧拉多相流模型,不再单独的求解固相颗粒,同时将固相颗粒看作流体来处理,用欧拉-欧拉算法求解液相和固相泥沙颗粒在离心泵内部的流动特性。欧拉-欧拉模型的基本控制方程如下:

液相的连续方程

固相的连续性方程

液相的动量方程

固相的动量方程

式中:ρ为流体密度;v为速度矢量;m、n为单位向量;C为比热容;T为温度;P为介质压力;τ为作用在微元体表面的粘性力;με为粘度系数;σk为应力张量;i、j、k为指标符号;FM为外力。

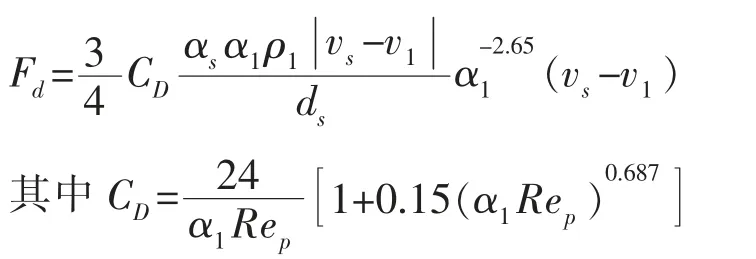

2.2 相见阻力模型

采用Wen-Yu[15]模型作为用于计算相见阻力的代表性模型,其表达式如下:

式中:CD为阻力系数;Fd为相间阻力;vs为固相速度矢量;v1为液相速度矢量;ds为颗粒粒径;ρ1为液相密度;Rep为颗粒雷诺数。

2.3 计算方法

由于离心泵叶轮内部的流场流动是较为复杂的固液两相流,因此作出如下假设:①计算时不考虑离心泵内部流场的壁面粗糙度,均按光滑壁面来处理;②计算时考虑相间阻力作用,不考虑Magnus力、Saffman力、附加质量力、Basset力和压强梯度力;③流场中第一相——液相作为连续不可压缩流体,第二相——固相作为粒径均匀的单一同种颗粒,物理特性数值均为常数且不考虑其相变;④流场中的两相(液相与固相颗粒)之间均匀分布,且把固相颗粒的形状看作粒径相同的球形颗粒。

计算设置:基于ANSYS CFX软件,应用Fluent进行数值模拟。数值计算采用欧拉-欧拉算法描述离心泵叶轮内部流场的固液两相流,湍流模型采用RNGk-ε模型;并在欧拉-欧拉两相流数值模拟中采用Phase Coupled SIMPLE算法求解压力速度耦合方程组和二阶迎风格式的离散方程;多相流模型采用Eulerian模型,由于考虑到相与相之间的滑移速度,又因为Wen-Yu模型经常被推荐用在进行稀疏两相流的数值计算[16],且在本文中进行计算的含沙浓度远远小于20%,则相间阻力模型采用Wen-Yu模型,同时由于受到相见阻力和滑移速度的影响,两相流湍流模型采用Dispersed turbulence model(kf-εf-As模型)模型。

边界条件设置:在计算域中,进口断面采用给定速度进口条件的方式,进口的速度值为额定流量下的平均进口流速,同时分别给定固相和液相的速度进口和进口的固相体积分数,假设入口速度与固相体积分数均匀分布;出口断面采用自由出流方式;在离心泵过流部件的内部,在近壁区内采用标准壁面函数进行处理,在两相流接触的内壁面中,其中第一相——液相的边界条件采用无滑移壁面,第二相——固相的边界条件采用自由滑移壁面。

3 流场模拟结果对比与分析

离心泵叶轮磨损率的大小主要由固相颗粒粒径和固相颗粒体积分数这两个方面影响,不同的固相颗粒粒径和不同的固相颗粒体积分数会对离心泵叶轮造成不同程度上的磨损。具体表现为在固相颗粒体积分数增大和固相颗粒的直径增加时,其叶轮磨损速率也有所上升,因此固相颗粒体积分数和固相颗粒的直径是影响离心泵性能的主要参数。本文研究了在较小固相颗粒粒径和较小固相颗粒体积分数对离心泵叶轮磨损速率的变化影响,可以直观地了解颗粒粒径和颗粒体积分数与离心泵叶轮磨损性能的关联变化。

3.1 固相颗粒粒径对叶轮磨损影响

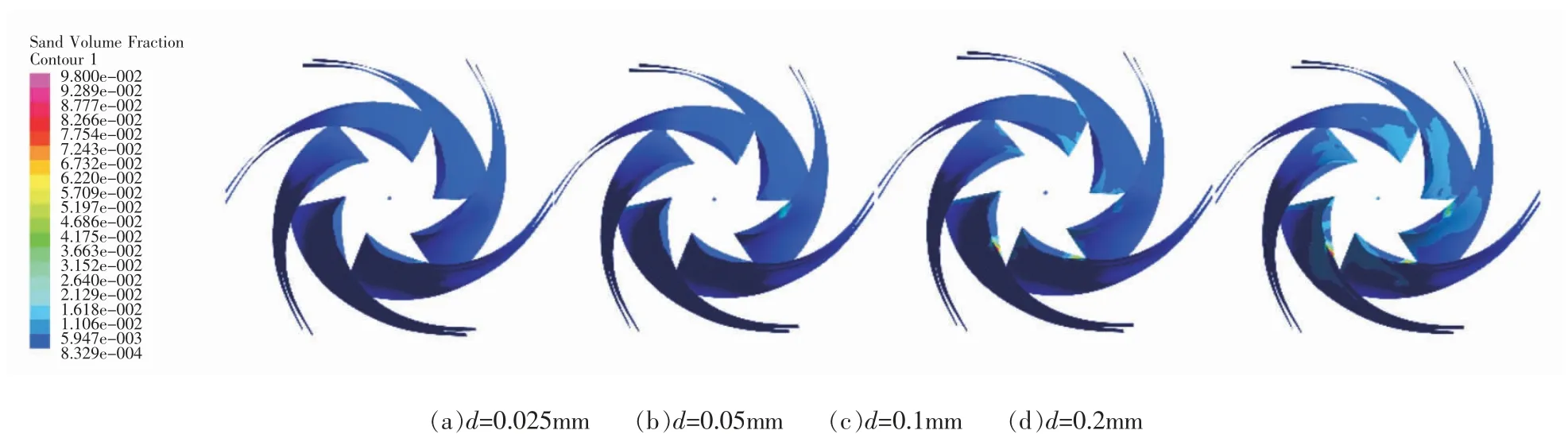

本节主要研究了在固相颗粒体积浓度在0.5%时,颗 粒 粒 径 为0.025mm、0.005mm、0.1mm和0.2mm四种工况下的固相颗粒粒径与叶轮前后盖板和叶片磨损的关系,同时根据数值模拟结果分析研究离心泵叶轮的泥沙磨损情况。

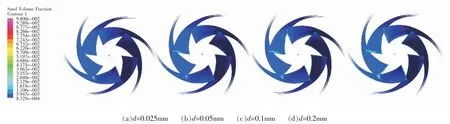

图3、图4、图5和图6为固相颗粒粒径为0.025mm、0.05mm、0.1mm、0.2mm时的离心泵叶轮前后盖板、叶片工作面和背面固相体积分数的分布图。由图3到图6可以看出在不同的固体颗粒粒径下,固相颗粒的体积分数在叶轮前盖板分布较为均匀,整个叶片表面都有泥沙分布,但是浓度偏低。固相颗粒体积分数在叶轮后盖板的流道中的分布比较高,泥沙颗粒也主要集中分布于此。随着固相颗粒粒径的增大,固相颗粒从叶片工作面向叶片背面逐渐偏移,同时在叶轮前盖板的叶片进口处固相颗粒有小幅度增加,在叶轮后盖板处的叶片进口处固相颗粒浓度最高,且在靠近割舌处的固相颗粒浓度较其他地方有更为明显的增加。同时固相颗粒主要集中分布在叶轮的叶片进口处,粒径增加的同时进而使得在叶轮叶片工作面的叶片进口处的固相颗粒浓度也随之增加。

图3 不同固相颗粒直径时叶轮前盖板颗粒体积分数分布图

图4 不同固相颗粒直径时叶轮后盖板颗粒体积分数分布图

图5 不同固相颗粒直径时叶片工作面颗粒体积分数分布图

图6 不同固相颗粒直径时叶片背面颗粒体积分数分布图

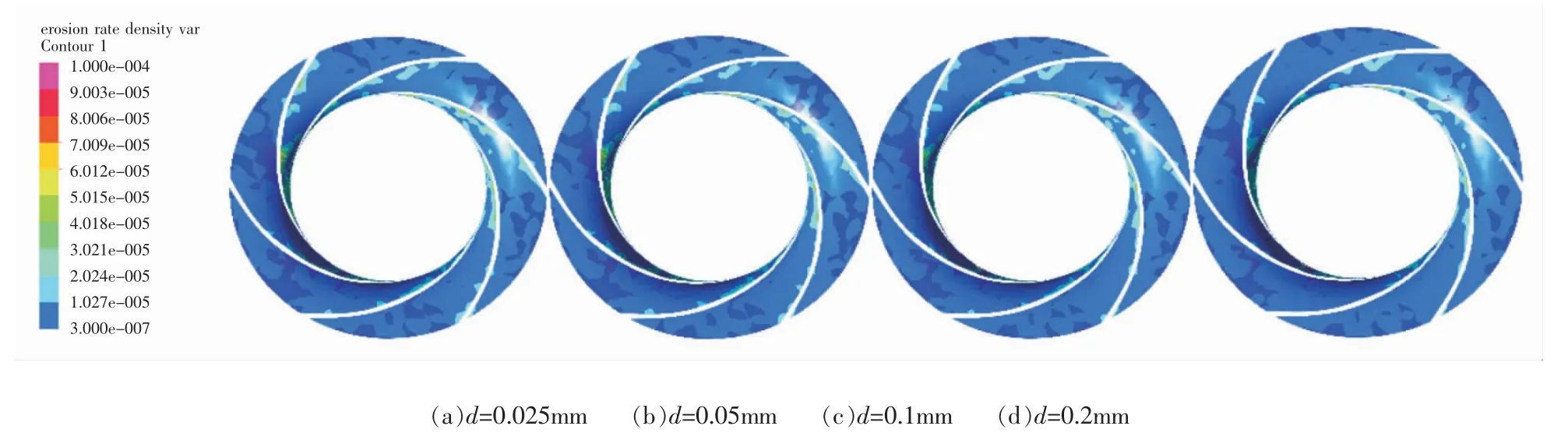

图7、图8、图9和图10为固相颗粒粒径为0.025mm、0.05mm、0.1mm、0.2mm时的离心泵叶轮前后盖板、叶片工作面和背面磨损率的分布图。由图7到图10的磨损规律同时结合文中先前的分析可以看出,离心泵叶轮的磨损在叶轮前后盖板的流道中和叶片进出口的位置经常发生且较为严重,靠近隔舌部位的叶片进出口的磨损程度比其他位置的要大。在固相颗粒速度和体积分数较大的位置,磨损速率更加严重。因为在此处固相颗粒的集中分布和较高速度,增加了泥沙颗粒对叶轮表面的碰撞,进而增加了泥沙颗粒在该区域的泥沙磨损程度。随着固相颗粒粒径的增大,叶轮前后盖板和叶片正反面磨损速率增加,磨损面积也随之增大,说明固相颗粒粒径越大越更容易对叶轮前后盖板造成磨损。但在叶片进出口位置可看出磨损速率较大的面积随着固相颗粒粒径的增大有所减小,说明固相颗粒粒径越小,对叶片进出口位置的磨损程度越高。

图7 不同固相颗粒直径时叶轮前盖板磨损率分布图

图8 不同固相颗粒直径时叶轮后盖板磨损率分布图

图9 不同固相颗粒直径时叶片工作面磨损率分布图

图10 不同固相颗粒直径时叶片背面板磨损率分布图

3.2 固相颗粒浓度对叶轮磨损影响

本节主要研究了在固相颗粒粒径在0.1mm时,固相颗粒浓度为0.188%、0.5%、1%、3%四种工况下的固相颗粒浓度与叶轮前后盖板和叶片磨损的关系,同时根据数值模拟结果分析研究离心泵叶轮的泥沙磨损情况。

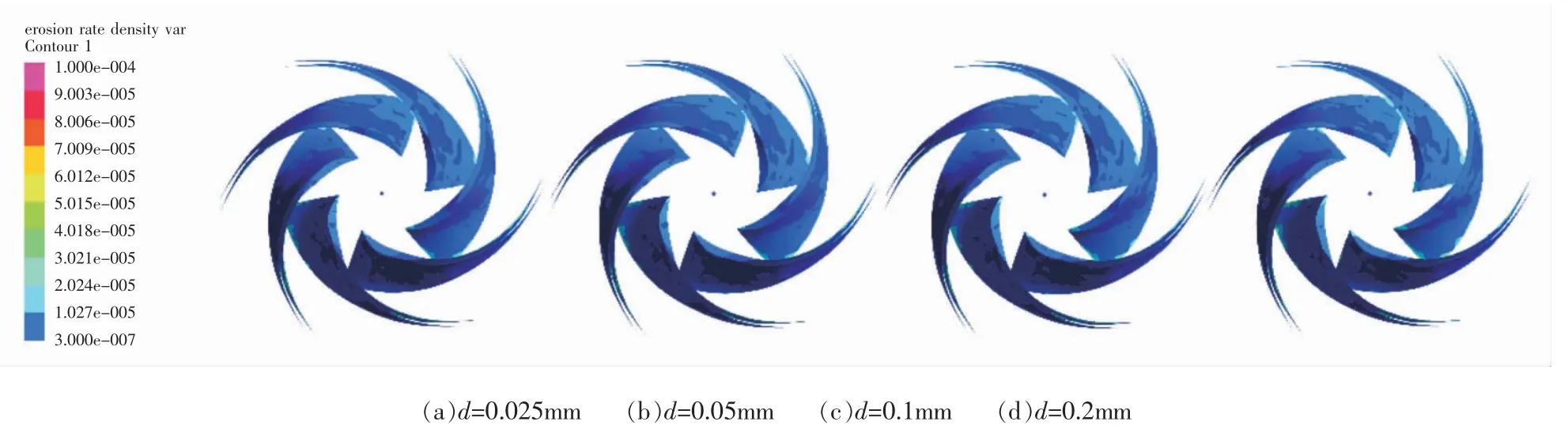

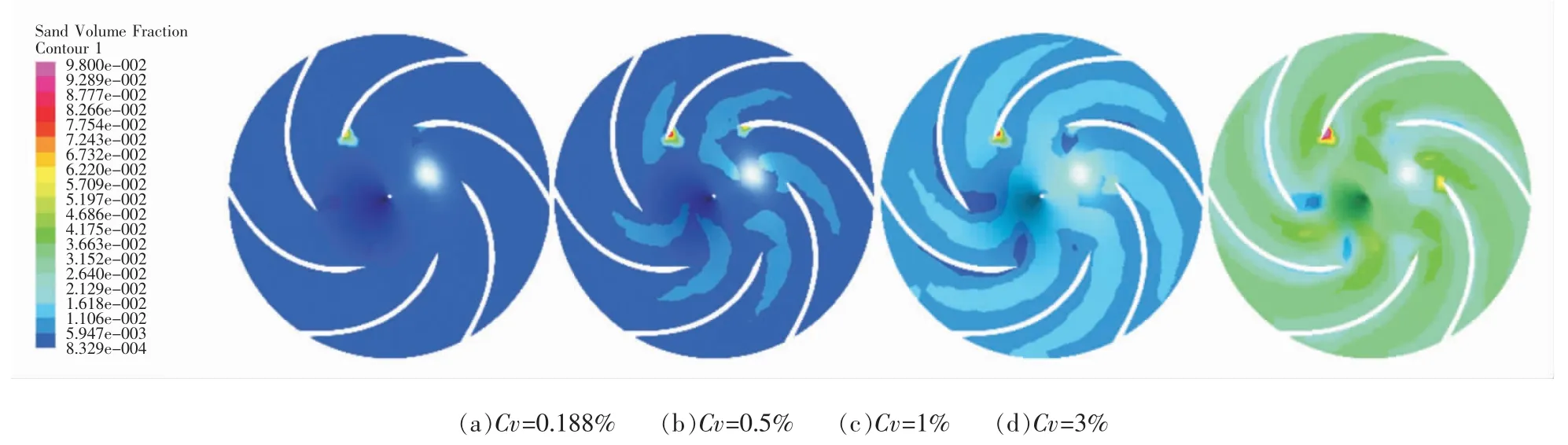

图11、图12、图13和图14为固相颗粒浓度为0.188%、0.5%、1%、3%时的离心泵叶轮前后盖板、叶片工作面和背面固相体积分数的分布图。从图11到图14可看出叶轮前后盖板的固相颗粒体积分数的分布规律与上一小节所述基本相同,同时得出固相颗粒浓度越大,其在叶轮前后盖板表面的体积分数也越大,尤其在叶片工作面进口处的固相颗粒体积分数达到最大,且明显高于叶片背面进口处。大量泥沙颗粒都分布在叶轮后盖板的叶片进口处和叶轮流道处,并且叶轮前盖板的叶片进口处的固相体积分数明显高于其他部位数值,因此此区域的磨损程度较其他区域更为严重。

图11 不同固相体积浓度时叶轮前盖板颗粒体积分数分布图

图12 不同固相体积浓度时叶轮后盖板颗粒体积分数分布图

图13 不同固相体积浓度时叶片工作面颗粒体积分数分布图

图14不同固相体积浓度时叶片背面颗粒体积分数分布图

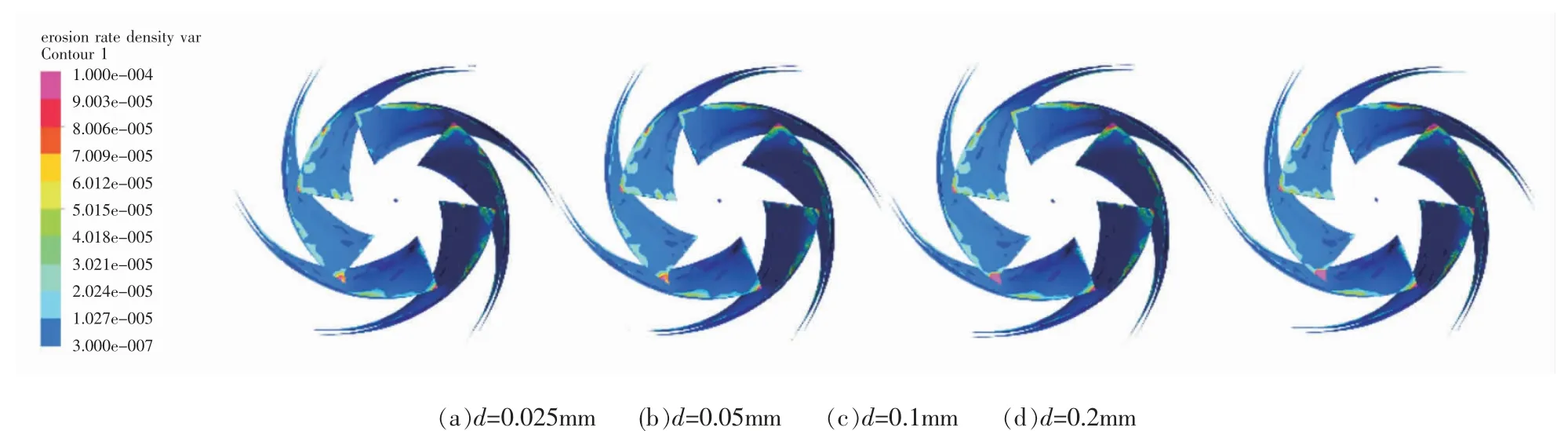

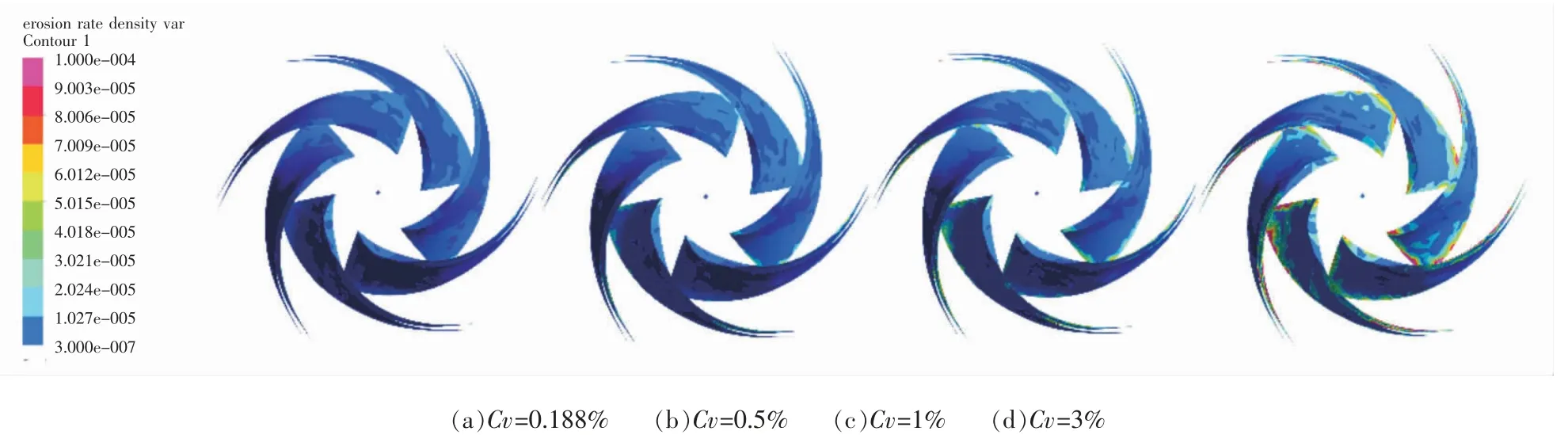

图15 、图16、图17和图18为固相颗粒浓度为0.188%、0.5%、1%、3%时的离心泵叶轮前后盖板、叶片工作面和背面磨损率的分布图。由图15到图18的磨损规律同时结合文中先前的分析可以看出,在不同固相颗粒浓度的工况下,颗粒浓度的增加致使叶轮前后盖板和叶片正反面的磨损率均有明显增加,因此有更严重的泥沙磨损。特别是在叶轮前后盖板中,前盖板上的磨损率比叶轮后盖板大,说明叶轮的前盖板比后盖板更容易遭受泥沙磨损的破坏,同时在叶片背面磨损率比叶片工作面也要大很多,说明泥沙颗粒在叶片背面造成的磨损比在叶片工作面上造成的磨损程度更大。整体可以看出,磨损最严重的部位基本发生在叶轮前后盖板的进口处及叶片头部工作面附近和叶轮流道中,并且叶轮流道的磨损程度和磨损范围随着固相体积分数的增加而增大。

图15 不同固相体积浓度时叶轮前盖板磨损率分布图

图16 不同固相体积浓度时叶轮后盖板磨损率分布图

图17 不同固相体积浓度时叶片工作面磨损率分布图

4 结论

(1)同一工况条件下,在离心泵叶轮前盖板中固相颗粒体积分数分布比较均匀,并随着粒径或浓度的增大而逐渐增大;在离心泵叶轮后盖板中,固相颗粒体积分数的最大区域一般分布在叶轮进口及叶片头部工作面附近和叶轮流道中。在叶片工作面和背面的进口处固相颗粒体积分数最大,随着粒径或浓度的增大向着出口处加深,因此此区域相对其他区域磨损程度更为严重。

(2)不同固相颗粒粒径条件下,固相颗粒的体积分数在叶轮前盖板分布较为均匀,整个叶片表面都有泥沙分布,但是浓度偏低。固相颗粒体积分数在叶轮后盖板流道中的分布比较高,泥沙颗粒也主要集中分布于此。粒径越大磨损面积增大,说明固相颗粒粒径越大越更容易对叶轮前后盖板造成磨损。但在叶片进出口位置可看出磨损率的面积随着固相颗粒粒径的增大反而有所减小,说明固相颗粒粒径越小,对叶片进出口位置的磨损程度越高。

(3)不同固相颗粒浓度条件下,颗粒浓度的增加,致使叶轮前后盖板和叶片正反面的磨损率均有明显增加,因此有更严重的泥沙磨损。总体上磨损程度均有增加且叶轮流道的磨损范围增大,磨损最严重的部位基本发生在叶轮前后盖板的进口处及叶片头部工作面附近和叶轮流道中。特别是在叶轮前后盖板中,前盖板上的磨损率比叶轮后盖板大,说明叶轮的前盖板比后盖板更容易遭受泥沙磨损的破坏,同时在叶片背面的磨损率比叶片工作面也要大很多,说明泥沙颗粒在叶片背面造成的磨损比在叶片工作面上的磨损程度更大。□