基于智能唤醒算法的泵机设备状态监测系统设计

2022-10-24赵广辉温焱明

赵广辉,温焱明

(中山嘉明电力有限公司,广东中山 528403)

0 引言

泵机设备是各类发电站中的核心设备,泵机设备的正常运行直接关系到发电企业的安全。近几年来,由于工作环境逐渐恶劣、泵机设备使用人员操作不规范等问题的存在,使泵及设备事故频繁发生,而泵及设备事故无论大小都会对整个行业的工作效率造成严重影响。因此采取更加有效的保护措施和现代化的技术手段保证泵及设备的安全可靠运行,成为了当前该行业领域提升工作效率和保证安全生产的有效途径之一[1]。在受到更加恶劣的工作环境影响时,泵机设备不可避免地会产生各种故障问题,而故障时常会表现出异常的振动和温度变化,这些振动信号和温度信号中包含了大量泵机设备在日常运行过程中由于冲击、磨损、腐蚀等因素引起的劣化或失效状态信息。若能够针对这一类状态信息进行合理利用,可以更好地实现对泵机设备的高精度检测,提高泵机设备的安全稳定运行水平[2]。基于此,本文开展泵机设备状态监测系统设计。

1 泵机设备状态监测系统硬件设计

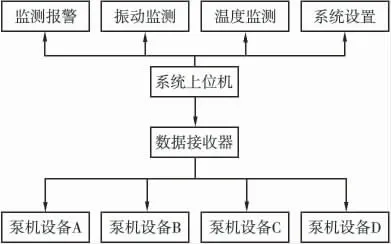

为实现对各类泵机设备在运行过程中状态的监测,开展对其监测系统的设计研究,构建如图1 所示的泵机设备状态监测系统硬件结构。从图1 可以看出,在对各类泵机设备进行运行状态监测时,主要针对其振动和温度变化进行监测。因此,引入针对振动和温度进行参数采集的传感器设备[3]。

图1 泵机设备状态监测系统硬件结构

(1)振动监测传感器选用STMicroelectronics 系列振动传感器。该型号振动传感器灵敏度为0.061 mg/LSB;传感轴为空间坐标中的3 个轴线;工作过程中的电源电流为650 μA,电源电压最小为1.62 V;工作温度-40~+75 ℃;采用MouseReel 封装结构;分辨率为18 bit。STMicroelectronics 系列振动传感器可应用在工业领域、汽车领域、计算机领域中,已经具备良好的应用市场,因此将其作为本文监测系统当中的监测信号采集设备可以进一步提高本文监测系统的适用性。

(2)温度监测传感器选用ADT75ARMZ-REEL7 型号温度传感器。该型号温度传感器采用MSOP-9 封装结构,可实现对泵机设备温度测量范围为-15~+125 ℃,电源电压变化范围在3.0~5.5 V。将该传感器安装在各个泵机设备表面,针对运行过程中的泵机设备,对其温度进行实时测量,并将测得的温度信号数据以无线方式传输到系统上位机当中。

2 泵机设备状态监测系统软件设计

2.1 基于智能唤醒算法的泵机设备状态监测信号传输

在完成硬件结构设计后,对系统的软件功能进行设计。为了满足此系统的监测需求,在进行此部分设计时,引进智能唤醒技术,进行泵机设备状态监测信号的传输设计。在此过程中,当泵机设备处于一种关停状态时,此时前端获取的检测数据属于“零值”数据,即不具备研究价值的数据,而过度传输此类数据,不仅会占用信号传输信道,同时也会在一定程度上影响设备振动能量的获取,导致传输信道内大量冗余数据堆积。为了解决此种问题,提高系统对于泵机设备运行信号的传输效率,可在处理程序中集成唤醒技术[4]。

此过程的步骤为:启动泵机设备运行信号传输处理程序→信号传输信道初始化处理→定位传感器并获取系统端传感器信号→传感器信号的专项处理→传输的信号值是否满足连续性传输需求→当识别结果为“Y”时,跳转下一程序,当识别结果为“N”时,跳转信号采集程序→唤醒系统内无线传输模块与信号通信信道→信号经过多个收发模块程序持续发送→分析此时传输的连续性信号是否满足信号传输需求→当识别结果为“Y”时,继续发送25.0~50.0 组数据,当识别结果为“N”时,跳转上个指令程序,进行信号连续性的再次评估→输出信号传输信道→关闭无线传输通信模块后能耗进入LPM(Link Power Management,链接电源管理)模式。

综合上述分析可知,系统在传输泵机设备运行信号过程中,是时刻处于运行状态的,而在此时获取的信号便可以在很大程度上减少冗余信息的传输信道占用数量,实现信号传输的高效化。

2.2 泵机设备异常运行状态报警

在确保传输的泵机设备运行状态信号处于一种连续性趋势后,使用系统人机操作界面,进行传感信号的实时展示与预警。在此过程中,系统前端的信号接收器可将接收的信号传输到系统上机位程序,信号在此过程中,经过了解码处理→节点编号识别处理→信号专项处理→去噪处理→导入更新处理等过程。在确保处理后的设备运行信号可以满足系统监测需求后,将数据按照标准的格式进行数据库导入。导入后根据系统设计的阈值,进行数据信号比对,当比对结果显示监测的设备运行数据超出安全预警范围后,控制面板将自动进行信号异常展示[5]。

此时,泵机设备在故障点前后数秒内的运行数据将以波形图的方式呈现在人机交互界面中。自动触发前端系统的预警信号,预警信号将通过泵机设备运行信号的传输信号进行传输。完成预警信号的传输后,系统自动执行设备报警,通过此种方式,便可以实现对泵机设备状态的实时监控。

综合上述分析,完成本系统的软件功能设计,实现为泵机设备的稳定运行提供一个相对真实的支撑决策。

2.3 远程在线监测及智能诊断系统的设计

基于智能唤醒算法的泵机设备状态监测系统的设计应以监测为主、控制为辅,其检测系统的设计核心在于采用多诊断技术结合的方式,对泵机进行多层次、多角度的运行状态数据监测及分析,全方位监测及优化电机。远程在线监测及智能诊断系统主要分为4 个主要功能。

(1)地理信息系统监测系统。采用地理信息系统技术对于泵机的生产状态、地理位置和生产数据进行实施监测并呈现,对于泵机的生产、运行、故障及维修等数据信息进行实时查看,为后期的运行服务、维修管理等工作提供依据。

(2)在线监测系统。本系统将泵机的状态监测、工艺过程状态监测、管理过程状态监测和远程在线集中监测等进行融合,并通过泵机监测数据进行筛选、采集和融合,为智能诊断系统的建设提供相关依据。

(3)智能诊断系统。智能诊断系统是泵机远程在线监测及智能诊断系统的核心,该系统可以通过智能诊断板块、数据融合决策和神经网络算法等技术实现泵机故障的事前预测、故障位置定位和故障原因诊断等子功能,结合智能化技术对于泵机或部件的某部分状态故障进行自动运行报警及故障推送工作,进而生成泵机故障诊断结果及报告。

(4)泵机管理系统。泵机管理需要对于泵机状态监测、上线时间、运行时长、运营时间等进行实时管理,为泵机的故障分析、诊断及预测提供丰富的数据信息,为泵机的故障维修提供更加精确、科学的故障诊断及处理方案,为泵机寿命的增强、泵机设备运行质量的优化奠定坚实的基础,使泵机设备能够在运行过程中保持正常运行。结合海量的系统数据建立非线性映射、计算能力强、自学能力强的智能唤醒算法,结合泵机生产端的相应管理数据,着力提升泵机的安全可控能力,培育经济增长新动能,促进泵机的数据采集、状态监测、数据融合、故障诊断、故障预测和故障诊断等技术促进泵机设备远程在线监测及智能诊断工作质量的提升,促进我国制造行业竞争工作的新优势。

3 监测系统应用效果

3.1 试验准备

通过硬件层面和软件层面完成对监测系统的设计,为了验证该监测系统的应用效果,选择将该监测系统应用到真实的发电站中,并针对其正在运行的泵机设备进行状态监测。根据不同泵机设备,分别设置3 个传感器,对其编号为01#、02#、03#。其中,01#传感器用于对泵机设备温度进行监测,02#和03#传感器用于对泵机设备振动进行监测。

3.2 试验结果分析

按照上述试验准备,得到如图2 所示的监测系统上位机界面显示结果。从显示结果可以看出,本文提出的监测方法能够针对泵机设备的温度和振动进行实时监测,并且能够将准确的监测数据显示在上位机当中。同时,在现实界面中通过设定各个轴的上限阈值和下限阈值的方式,能够在第一时间对泵及设备的异常运行状态进行报警,并显示在上位机界面上。

图2 监测系统上位机界面显示结果

3.3 存在的问题

在试验过程,通过数据接收装置将各个传感器采集到的数据接收并上传到上位机中时,不同温度条件下,温度监测值与泵机设备实际温度之间存在一定误差,随着监测次数的增加,温度误差逐渐增加,说明监测系统在实际应用中,其监测精度会受到监测系统使用次数的影响,原因可能是监测系统自身的自供电模块存在异常。本监测系统在设计时,采用磁悬浮式电磁振动能量采集装置与能源管理电路,对泵机设备在运行过程中产生的逸散能量进行采集,采用这种供电模式会造成监测系统运行稳定性在后期频繁使用中出现问题,影响到系统的应用性能。针对这一问题,考虑利用无线传感电路的方式为监测系统提供电能,并充分考虑到周围实际环境,融合更多尖端能量供应技术,提升电源自身发电能力,从而提高监测系统运行稳定性。

4 结束语

当前,随着各行业机械水平和自动化程度的不断提高,泵机设备的维护、修理等也逐渐变得复杂和困难。本文提出一种全新的监测系统,用于对泵机设备的运行状态进行实时监测。在后续的研究中,还将针对监测系统的功耗问题进行深入研究,从而设计功耗更低、功能更强的监测系统。