植被生态混凝土技术进展及其在矿山固废处置中的应用探索*

2022-10-24胡俊涛张细香冯劼东

胡俊涛,张细香,曾 斌,冯劼东

(湖北省地质局第五地质大队,湖北 黄石 435004)

0 引言

随着我国城市化的高速发展,水泥混凝土已经成为使用最广泛的建筑材料,年使用量约70亿t[1]。水泥混凝土的大量生产不仅对资源造成了极大消耗,其使用过程中还对环境造成了不利影响。一方面,传统混凝土的透气性和透水性较差,缺乏湿度和温度调节能力,不仅阻碍地表植物的生长,还容易导致城市产生热岛效应;另一方面,混凝土废弃物无法得到妥善处置,形成大量固体垃圾。如何缓解传统水泥混凝土在生产及使用过程中对环境造成的压力已成为国内外学者的研究热点。

植被生态混凝土是一种特殊的混凝土,与传统混凝土最大的区别在于其利用种植土代替一定比例的粗骨料,并向其中添加有机质,使其不仅具有传统混凝土的结构力学特征,还能满足植物生长的需要。植被生态混凝土的使用能减轻环境负荷,协调社会发展与环境保护之间的冲突,固体建筑废弃物还能作为植被生态混凝土的原材料被回收利用。植被生态混凝土因其优异的生态环境效应受到了国际材料和环境领域学者的广泛关注,在美国、日本和西欧等地得到了广泛应用[2]。

国内学者也开展了大量关于植被生态混凝土的研究,如骨料粒径、孔隙结构和环境温度对植被生态混凝土性能的影响[3-5]、植被生态混凝土的制备工艺以及在实际工程中的应用等[6]。随着相关研究的深入,植被生态混凝土已经在不同工程场景的边坡修复中得到了应用,如采石场、河岸、堤坝和矿山等。近年来,植被混凝土技术在矿山生态修复中的应用逐渐引起了相关学者的关注。一方面,矿山开采往往会导致表土流失,甚至形成大量裸露岩质边坡,尤其是在露天采矿区,裸岩和边坡的修复已经成为矿山生态修复的重中之重;另一方面,矿山开采形成的大量尾矿和废石可以为植被混凝土提供原材料,在解决矿山固废的同时还能带来经济效益,实现“变废为宝”。植被生态混凝土的应用是未来矿山生态修复的重要方向之一。本文总结了植被生态混凝土的制作工艺及性能评估、研究现状及发展趋势,并对其在矿山固废处置中的应用进行了探索。

1 制作工艺及性能评估

1.1 原料选取

植被生态混凝土包含凝结剂、骨料、有机质、土壤等多种成分,这些材料的性质及配比差异将会影响混凝土的透水、吸水和强度等性能。国内外学者针对植被生态混凝土材料的选取展开了大量研究。PALANKAR等[7]开展了废钢渣替代传统骨料的试验研究,结果表明,废钢渣不仅可以使废弃资源得到再利用,还可以提高混凝土的强度。MIZURIAEV等[8]对多孔混凝土的成分进行了分析,结果表明,碱金属硅酸盐和非膨胀黏土取代普通硅酸盐能使混凝土的性能更优。钟文乐等[9]向植被生态混凝土中加入粉煤灰、矿粉和硅灰等材料,使其性能得到了改善,其抗压强度达到10 MPa,孔隙率可控制在24%~30%,混凝土pH可降至9。马朋坤等[10-11]用铁尾矿代替植被生态混凝土中的土壤,发现铁尾矿作为基础材料不仅可以节约制备成本,还实现了尾矿资源的回收利用。替代材料的选取是目前的一个研究方向,此外还有一些学者研究了替代比例对植被生态混凝土性能的影响。吕京录等[12]通过研究发现,混凝土的骨料替代比例在25%~30%时强度最大。

现有研究表明[13],大部分工业固体废弃物,如建筑废物中的混凝土、砖瓦和砂石,矿业活动产生的采矿废石、尾矿等,都能被用于制作植被生态混凝土,这些材料的加入可以改善其理化性能、植生性等,是其原料选取的主流方向。

1.2 配合比设计

配合比设计是混凝土制作的前提。植被生态混凝土采用特殊的无砂多孔结构,配合比设计不能简单地采用鲍罗米公式。植被生态混凝土配合比计算主要有质量法、体积法和比表面积法等3种方法。其中,体积法获得的孔隙率更接近设计值。主要计算步骤见表1。

表1 体积法计算植被生态混凝土配合比步骤

大量研究表明[14-16],浆体流动度的最佳控制范围是150~210 mm,即只要将植被生态混凝土的水胶比控制在0.20~0.37,则浆液易搅拌成型,泥浆不流动,底部孔隙不堵塞,混凝土的透水性和强度往往能达到较好的状态。

有研究人员发现,除水胶比以外,粗骨料粒径和目标孔隙率的选择也会对植被生态混凝土的性能造成一定影响。张翔宇等[17]的研究表明,随着目标孔隙率的增大,植被生态混凝土的强度降低,实测孔隙率与目标孔隙率的偏离度增加,pH有所降低;随着水胶比的增大,实测孔隙率增大,植被生态混凝土强度持续降低,pH略有降低。综合考虑抗压强度和透水性系数,陈月萍等[3]发现选择粒径为15~20 mm的粗骨料较为合适,徐荣进等[18-19]的研究也证实了此观点。

1.3 搅拌工艺

植被生态混凝土的配合比与普通混凝土相比有较大差异,由于浆体用量少,粗骨料用量多,造成了其流动性与普通混凝土相比有很大程度的减弱,浆体与粗骨料以及粗骨料之间的摩擦加剧,搅拌十分困难,因此需采用特殊的搅拌工艺。搅拌过程会对植被生态混凝土的性能造成直接影响。日本对于搅拌工艺的研究成果较多,大多是在玉井元治等[20]提出的搅拌工艺(见图1)基础上发展起来的。

图1 搅拌工艺流程图

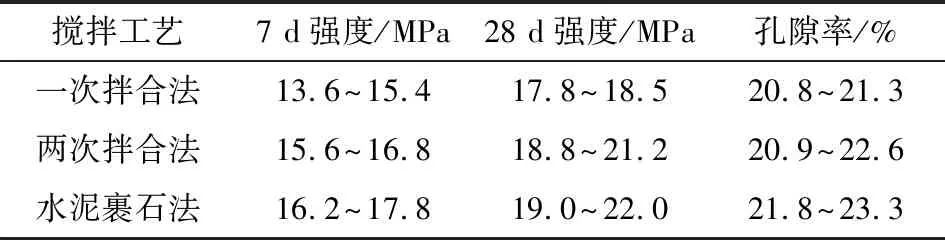

国内学者也对植被生态混凝土的搅拌工艺进行了研究。蒋正武等[21]对一次给料法和水泥裹石法进行了对比试验,发现两种方法制得的混凝土透水性能比较接近,但水泥裹石法在抗压强度方面具有明显优势。吴磊[22]设计了详细的对比试验,探讨了一次拌合法、两次拌合法和水泥裹石法的性能差异,结果表明,水泥裹石法在结构强度和透水性能方面均优于一次拌合法和两次拌合法,工艺对比见表2。

表2 植被生态混凝土搅拌工艺对比

1.4 性能指标与检测

植被生态混凝土的最大特点是能为植物生长提供条件,因此透水性能和孔隙的碱环境是衡量其性能的重要指标。此外,植被生态混凝土大部分应用场景具有一定坡度,因此需要其具有一定的强度和耐侵蚀性。

1.4.1 孔隙率与透水性

有效孔隙率P是指有效孔隙体积占混合料总体积的百分比,按式(1)计算。通常所说的孔隙率是指有效孔隙率,其大小直接决定了混凝土的透水性,计算方法见式(2)。

(1)

式中:W2表示试件在水中浸泡24 h后的质量,g;W1表示将试件从水中取出,擦干表面多余的水并烘干内部吸入的水,待质量恒定后测得的其在空气中的质量,g;ρW表示水的密度,1 g/cm3;V0表示试件的外观体积,cm3。

(2)

式中:KT表示温度为T时的透水系数,cm/s;H和h分别表示水源和混凝土试件的高度,cm;Q表示从t1到t2时间内透过混凝土的水量,cm3;A表示混凝土试件的横截面积,cm2;ηT/η15表示水在测试温度T和15 ℃时的相对黏度。

汪健等[23]通过实验探究了多因素对孔隙率的影响,发现水胶比越大,孔隙率越小。日本学者认为,对以植生为主的护岸,孔隙率在21%~30%;对于受流水冲刷严重的植生型护岸,孔隙率在18%~21%。高建明等[24]认为连续孔隙率低于20%时,植物难以生存。透水性根据混凝土基质的颗粒组成而不同,一般来说,透水系数需要保证在0.1 cm/s以上。

1.4.2 孔隙碱环境

衡量植物生态混凝土性能的主要依据是植物能否生长良好,其中孔隙中的碱环境起着决定性的作用。任何植物生长都有一个合适的pH范围,而混凝土的水化产物都是碱性物质,不利于植物生长,所以混凝土孔隙碱环境试验非常重要。孔隙内碱度主要受混凝土基础材料的影响,需要根据植物生长的特性对基础材料进行调整。

1.4.3 力学性能与耐久性

衡量植被生态混凝土力学性能的指标主要有抗压强度、抗剪强度等,其受多种因素影响。魏林春等[25]对不同配比植被生态混凝土在双向等压条件下的力学性能进行了探究,给出了双向压缩下植被生态混凝土的强度包络图。何若楠等[26]对新型大孔隙生态混凝土力学性能进行了研究,发现集料粒径越小,试件强度越高,且多级配比单一级配的强度高;胶凝材料的挂浆量和流动性与抗压强度有关,当流动度在110~120 mm时挂浆量较大,且试件的抗压强度随挂浆量的增大而增大。钟文乐等[9]通过试验证明了相同骨料级配情况下,无砂多孔混凝土抗压、抗折强度随骨胶比的增大而降低;相同骨胶比下的单粒径骨料混凝土,其抗压、抗折强度随骨料粒径的增大而降低。目前我国还未对植被生态混凝土强度作出统一规定,根据应用场景的不同,所制作的植被生态混凝土强度也存在差异。

植被生态混凝土广泛应用于河岸和各种边坡。冻融循环破坏对混凝土耐久性非常不利,可能导致结构破坏,其多孔结构特征也可能导致结构在反复外力作用下失稳。童标等[27]开展了冻融循环试验,发现冻融循环条件下,植被生态混凝土的养分固持能力迅速下降。惠洋等[28]在不同浓度硫酸盐干湿循环条件下进行了侵蚀试验,发现透水型生态混凝土的抗压强度、耐蚀系数、质量变化率均呈先上升后下降的趋势,硫酸盐浓度越高,侵蚀破坏的周期越短。植被生态混凝土的耐久性受自然环境和材料组成的影响,需要根据实际应用场景调整选材及配合比。

2 植被生态混凝土研究进展

2.1 生态混凝土的概念

生态混凝土的概念于1995年提出,其具有良好的透水、透气等性能,能适应植物生长,可以调节生态平衡和美化环境[29]。该技术一经提出就在住宅、道路、河流等场景进行了大量工程实验,至2001年已经在堤坝、河岸和边坡治理工程中得到了推广。国内较早提出相关概念的是吴中伟等[30-31],其将植被生态混凝土定义为:可以适应植物生存,具有保护环境、维持原有防护功能、改善生态条件的混凝土及其制品。

2.2 研究进展

植被生态混凝土具有修复生态、调节地表径流、净化水质和调节环境温度等功能,符合绿色可持续发展理念,具有广阔的应用前景。在万方数据库中分别以“生态混凝土”和“植被混凝土”为主题进行检索,结果见图2。通过文献分析发现,近年来我国学者对植被生态混凝土的研究成果快速增加。

(a)生态混凝土

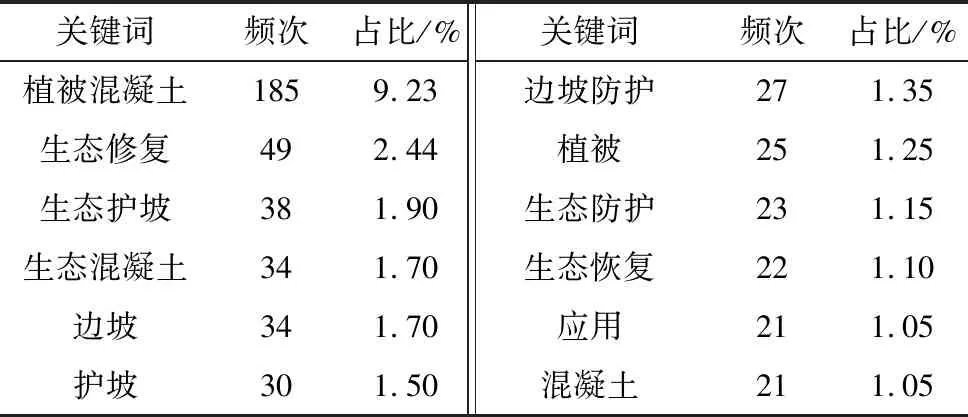

从图2可以看出,我国关于植被生态混凝土的研究起步于21世纪初,并在近20年来保持稳定的增长速度。通过提取出现频率超过1%的关键词可以看出,生态混凝土目前的研究主要集中在混凝土的力学性能(如强度、透水性等)、制作工艺和材料的选取等方面(见表3),植被混凝土主要集中在生态修复方面(见表4)。

表3 “生态混凝土”文献关键词信息统计

表4 “植被混凝土”文献关键词信息统计

随着研究的不断深入,相关学者对植被生态混凝土的制作工艺进行了完善和调整,最终形成了具有不同构造特征的植被生态混凝土,如:马兴华[32]针对河岸修复研制了一种能有效抵御冲刷的孔洞型生态混凝土;李化建等[33]在传统的植被生态混凝土基础上提出了自适应植被混凝土的理念。目前,植被生态混凝土的种类已经十分丰富,具有不同的分类体系:吴义锋等[34]按照制作方式的差异将其分为现浇型与预制型;冯辉荣等[35]根据结构的不同对其进行了比较细致的划分,结果见图3。

图3 植被生态混凝土分类

2.3 工程应用

植被生态混凝土具有较高的强度,能同时和植物相容,耐久性、耐侵蚀性较好,不仅具有传统混凝土的一些特点,而且其显著的生态友好性是传统混凝土无法比拟的。近年来,植被生态混凝土已被用于道路斜坡、河湖坝、矿山、垃圾填埋场等生态修复工程,在美化环境、巩固土壤和节水等方面发挥了较大作用[36-38]。其中,边坡修复是最主要的应用场景。虽然植被生态混凝土具有良好的修复效果,但其应用成本相对于传统方法较高,限制了其进一步推广。

3 植被生态混凝土在矿山固废处置中的应用探索

3.1 我国矿山固废处置现状

多元化和规模化的矿产资源是我国社会经济发展的基础。随着我国经济的快速增长,矿产品的需求不断增加,已经形成了较为发达的矿业体系。中国地质调查局2016年公布的《全国矿山地质环境调查报告》显示,我国目前有矿山11万余座,占地面积约1 040 万hm2,采矿损毁土地逾300万hm2,矿山固体废物存量超过480亿t,矿区生态环境遭到了严重破坏。

尾矿是矿产资源生产过程中产生的副产品,是矿山最主要的固体废弃物之一。目前尾矿的主要用途是制备充填材料和建筑材料[39]。然而,受技术限制,尾矿整体利用率不高,近78%的尾矿堆积在地表,导致了大面积的土地资源浪费和环境污染,甚至造成潜在的安全隐患[40]。为推动矿山经济的可持续发展,截至2020年底,中央财政分两批共下达资金20亿元支持12个省(区)开展黄河流域、青藏高原历史遗留矿山生态修复治理。国土部门统计发现,治理666.7 m2矿山需要投入1.0万~1.2万元,资金是制约我国生态修复治理的关键问题。将矿山生态修复与地区相关产业发展结合起来,是矿山实现可持续发展的突破口。

3.2 铁矿废石与尾矿在植被生态混凝土中的应用

铁矿是金属矿的主要类型之一,然而随着优质矿石储量的减少,尾矿和废石的产量急剧增加。钢铁是基础设施建设的重要原材料,作为钢铁工业的基础,铁矿石的需求量近年来一直在上升。截至2013年,我国金属矿山已产生16.49亿t尾矿和49.47亿t废石,其中铁尾矿超过8.39亿t,铁矿废石超过40亿t。目前,尾矿综合利用率为14%,铁尾矿利用率仅为7%左右,与发达国家的综合利用率(60%)相比存在巨大差距[41]。

铁矿废石主要是花岗质条带状混合岩、混合花岗岩、辉长岩、麻岩和部分细粒闪长岩、大理岩等。这些废石与天然砂的矿物成分十分相似,大都具有力学性能稳定、强度高的特点。国内外的研究表明,将粗粒铁尾矿和铁矿废石加入植被生态混凝土中能改善混凝土的孔隙度和强度。铁尾矿和废石的理化性能与植被生态混凝土的选材条件具有较好的契合性,巨量的铁尾矿和废石为植被生态混凝土的制备提供了原料保障。

4 结语

本文主要总结了国内植被生态混凝土的研究进展,探讨了植被生态混凝土的来源、分类、原材料与制作工艺、性能评估、应用前景等。结合铁矿废石和尾矿的利用现状,探讨了将采矿废石和尾矿应用于植被生态混凝土的可能性。从植被生态混凝土的技术发展和应用前景来看,其已成为矿山生态修复重要的发展方向之一。一方面,植被生态混凝土技术为矿山边坡修复提供了有效的方法;另一方面,植被生态混凝土技术是沟通矿山生态修复与固体废弃物资源化利用的桥梁,共同推动了矿山的绿色可持续发展。