生物态碳-陶瓷基复合材料制备方法的研究现状

2022-10-24李国青杨丽霞

李国青,杨丽霞,余 敏

(南京航空航天大学 材料科学与技术学院,南京 211106)

陶瓷基复合材料(ceramic matrix composites)是在陶瓷基体中引入第二相,使陶瓷增强、增韧的材料,常被称为复相陶瓷(diphase ceramic)或多相复合陶瓷(multiphase composite ceramic)[1]。碳-陶瓷基复合材料是20世纪80年代逐渐发展起来的新型陶瓷材料,包括碳纤维(或晶须)增韧(或增强)陶瓷基复合材料、碳颗粒弥散强化陶瓷基复合材料、原位生长陶瓷复合材料、梯度功能复合陶瓷及纳米陶瓷复合材料等[2]。本文主要探究生物态碳-陶瓷基复合材料,由于在惰性气氛下热解后的天然材料能保持其特殊的多孔结构,如松木、山毛榉的各向异性孔结构和甘蔗、柚子皮的三维联通孔结构,故可以作为碳支架来制备多孔碳-陶瓷基复合材料。反应源渗入碳支架中并与碳在高温(>1000 ℃)下发生反应,可获得具有各向异性孔结构或三维联通孔结构的碳-陶瓷基复合材料[3]。本文综述了生物态碳-陶瓷基复合材料的常用制备技术,包括化学气相渗透法(chemical vapor infiltration,CVI)、熔融渗透法(melt infiltration,MI)、溶胶凝胶渗透法(sol-gel)、料浆渗透法(slurry infiltration,SI)、聚合物前驱体渗透法(polymer precursor infiltration,PPI)、熔盐渗透法(molten salt infiltration,MSI)[4]。近几年的研究以熔融渗透法和化学气相渗透法最为常见,但化学气相渗透过程所需温度高、气体渗透周期长、效率低,且渗透过程中碳支架易被高温蒸汽破坏,渗透过程中形成的闭孔会阻碍蒸汽渗透,难以获得物理化学性质均匀的碳-陶瓷基复合材料。熔融渗透法在厚壁碳支架中表现出明显的劣势,例如硅元素在厚碳壁中扩散路径过长,与碳元素反应不完全,烧结后的材料中残留的游离硅使材料的高温蠕变性能降低,此外高温熔体的渗入易对支架结构造成破坏这一问题也亟待解决[5]。但采用化学气相渗透法在碳支架上可获得连续且均匀分布的相、熔融渗透法可以制备具有大尺寸与结构复杂的组件等优势引起广泛关注。溶胶凝胶渗透、聚合物前驱体渗透、料浆渗透其过程与高温渗透过程相比最显著的优势在于碳支架不易被高温气体或液体破坏,但采用低温液体渗透碳支架的渗透周期长且无法完全渗透大尺寸组件,因此暂未获得大规模应用;熔盐渗透法最主要的优势在于盐体系能增强钛、硅等反应源的扩散速率,但熔融盐与碳支架内壁的润湿性太差,碳与反应源接触不完全,渗透过程中的部分反应源在气相状态下进行反应,效率低且生成的组织不均匀。

超温失效已成为发动机涡轮叶片失效的主要方式之一,由超温直接导致的叶片失效比例达到6.87%,与疲劳应力相结合导致叶片更易发生失效[6]。生物态碳-陶瓷基复合材料具有与母材相似的多孔结构、低密度(通常为2.0~3.0 g/cm3,约为高温合金密度的三分之一)、耐高温、热导率低、热膨胀系数低、耐化学腐蚀的特点,因此能在金属材料性能不能满足要求的环境中有巨大的应用前景[7]。如用于制备航空发动机的导向叶片和工作叶片、高温气体/液体过滤材料、天线罩透波材料、催化剂载体、骨替代材料[8-12]。鉴于碳-陶瓷基复合材料的优异性能,本文调研了适合制备碳-陶瓷基复合材料的天然材料,综述了近年来关于天然材料衍生的碳/陶瓷基复合材料制备流程中的渗透技术,提出关于生物态原材料的选择、渗透技术、性能测试的建议,并对生物态碳-陶瓷基复合材料的应用前景进行展望。

1 生物态多孔结构

目前用于生物态碳-陶瓷基复合材料研究的天然材料主要是木材,木材来源广泛、成本低,具有特殊的各向异性或三维联通的多孔结构,可以作为碳-陶瓷基复合材料的支架[13]。木材在惰性气氛下加热到600 ℃以上热解,可制得具有各向异性孔结构的碳支架。支架中的碳元素可与钛源或硅源发生反应,生成钛和硅的碳化物或碳氧化硅。木材是由木质纤维、导管、维管束构成的,定向排列的孔结构使得木材具有各向异性,可用于制备碳-陶瓷基复合材料。由木材衍生得到的碳-陶瓷基复合材料具有与母材相似的孔结构和形态,这种结构使生物态碳-陶瓷基复合材料在轴向上表现出更高的弯曲强度与断裂强度。

图1为松木炭化的流程图[14-17]。图1(a)~(e)展现了松木的显微孔结构以及松木细胞壁在碳化过程中发生的变化,木材在惰性气氛(Ar,N2)下加热(>600 ℃),热解后可获得具有各向异性孔结构的碳支架。温度在600 ℃以上细胞壁中的木质素、半纤维素、纤维素全部热解形成耐高温的碳支架,细胞壁厚度减小,管壁光滑。Vogt等[18]采用溶胶凝胶法将SiO2溶胶渗入山毛榉碳支架中,统计了入渗前后支架中孔径及孔数量,结果表明渗透前大多数孔的孔径在3~50 μm区间内,溶胶渗透后孔径为3~50 μm的孔隙减少。SiO2溶胶的胶粒粒径是纳米级,而木材中孔的孔径是微米级,因此对渗透效果影响最大的是液体黏度和表面张力,上述孔径分布的变化表明SiO2溶胶在孔径为3~50 μm的孔隙中渗透效果较好,SiO2溶胶在孔径<3 μm的孔隙中渗透受到的阻力大,渗透效果较差。不同的木材其孔径分布有一定差异,如图1(f)所示,松木的孔径主要分布在8~50 μm,这有利于溶胶渗入木材的多孔结构中[19]。

图1 松木的碳化流程(a)松木的孔结构[14];(b)松木管壁的微观结构[14];(c)松木管壁的主要成分[15];(d)碳化后松木的孔结构[16];(e)碳化后松木管壁的微观结构[14];(f)不同木材的孔径分布[17]Fig.1 Carbonization process of pine(a)pore structure of pine[14];(b)microstructure of pine tube wall[14];(c)main components of pine tube wall[15];(d)pore structure of pine after carbonization[16];(e)microstructure of the tube wall of carbonized pine[14];(f)pore size distributions of different woods[17]

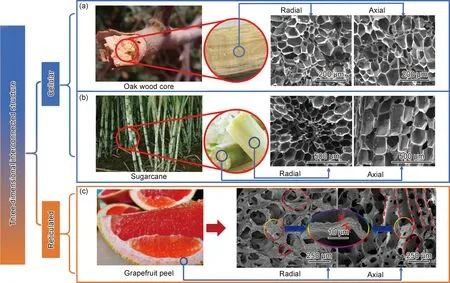

维管束在植物内部常呈束状管道结构,会引起植物根茎孔结构分布不均匀,因此获得的碳支架孔结构分布不均匀,不均匀的孔结构将极大减小碳-陶瓷基复合材料的断裂强度和弯曲强度。获得的生物态碳-陶瓷基复合材料孔结构分布不均、碳硅反应不完全是限制碳-陶瓷基复合材料发展的主要原因,采用孔分布均匀且孔壁较薄的材料制备碳支架可能解决这一问题,如自然界中存在的网状或胞状三维联通孔结构。图2展示了自然界中存在的三维联通结构,图2(a),(b)为橡木木芯和甘蔗的胞状三维联通结构,图2(c)为柚子皮的网状三维联通结构,其中浆料在网状三维联通的孔隙中的渗透效果最好[20]。

图2 天然材料三维联通结构(a)橡木木芯的胞状三维联通结构;(b)甘蔗的胞状三维联通结构;(c)柚子皮的网状三维联通结构[20]Fig.2 Natural three-dimensional interconnected structures(a)cellular three-dimensional interconnected structure of oak wood core;(b)cellular three-dimensional interconnected structure of sugarcane;(c)reticulated three-dimensional interconnected structure of grapefruit peel[20]

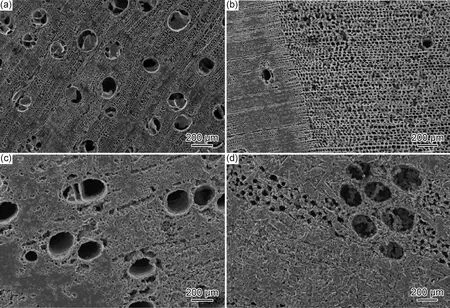

图3为天然木材的SEM图,在图中可观察到碳化之前四种木材均存在多孔结构[17],白梧桐木、伊罗科木、红橡木的SEM图显示其孔径分布不均匀,浆料难以均匀分布在碳支架中,烧结后无法得到连续且均匀分布的SiC相。松木的孔结构分布较均匀,有利于浸渍过程中反应源的均匀渗透,可以减少制备过程中渗透的次数[16]。图4是热解后松木、橡木、枫木、赤杨的SEM图片[16,21],图4(a)中碳化松木的孔径分布与其他三种木材相比最均匀;图4(b)中橡木的最大孔孔径可达100 μm,最小孔孔径小于2 μm,孔径分布不均匀;图4(c)中枫木管壁较薄(350 nm),有利于碳元素和反应源的充分反应,碳支架表面形成致密碳化物陶瓷层,有效防止内部氧化[22-23]。在图4(d)中可以观察到赤杨的轴向管壁上存在孔径为5~100 nm的孔结构[21],这有利于碳元素和反应源的充分接触。与图3中未碳化的木材相比,可以观察到所有碳化后的木材质壁边界光滑,细胞壁完全热解形成碳支架。这些特殊的多孔形态有望用于燃料电池的阴极材料、超级电容器、蜂窝型汽车尾气净化器、催化剂载体等众多领域[24-26]。

图3 天然木材的SEM图[17](a)白梧桐木;(b)松木;(c)伊罗科木;(d)红橡木Fig.3 SEM images of natural wood[17](a)white sycamore;(b)pine;(c)iroko;(d)red oak

图4 木材在惰性气体下热解后的SEM图片 (a)松木[16];(b)橡木[16];(c)枫木[21];(d)赤杨[21]Fig.4 SEM images of wood after pyrolysis under inert gas (a)pine[16];(b)oak[16];(c)maple[21];(d)alder[21]

2 生物态碳-陶瓷基复合材料的制备

2.1 生物态碳-陶瓷基复合材料

生物态碳-陶瓷基复合材料是以热解天然材料形成的碳支架为基础,(以C-SiC为例)采用熔融硅、SiCl4气体、SiO2溶胶渗入多孔碳支架并在1000 ℃以上烧结与碳反应生成的(图5)。

图5 生物态碳-陶瓷基复合材料的制备流程Fig.5 Preparation process of biomorphic carbon-ceramic matrix composites

表1[18,27-34]总结了不同制备技术制备的生物态碳-陶瓷基复合材料及热处理温度,观察到采用溶胶凝胶渗透法制备碳-陶瓷基复合材料时的烧结温度(>1450 ℃)远高于熔融渗透法的烧结温度,这可能是为了弥补溶胶中SiO2浓度低、Si和C元素在SiO2凝胶中的扩散速率低导致反应无法充分进行两方面的不足而设计的。以下是SiO2溶胶渗入碳支架后发生的反应[18]:

表1 生物态碳-陶瓷基复合材料的制备工艺参数Table 1 Preparation parameters of biomorphic carbon-ceramic matrix composites

SiO2+3C→SiC+2CO

(1)

SiO2+C→SiO+CO

(2)

SiO+2C→SiC+CO

(3)

2.2 渗透技术

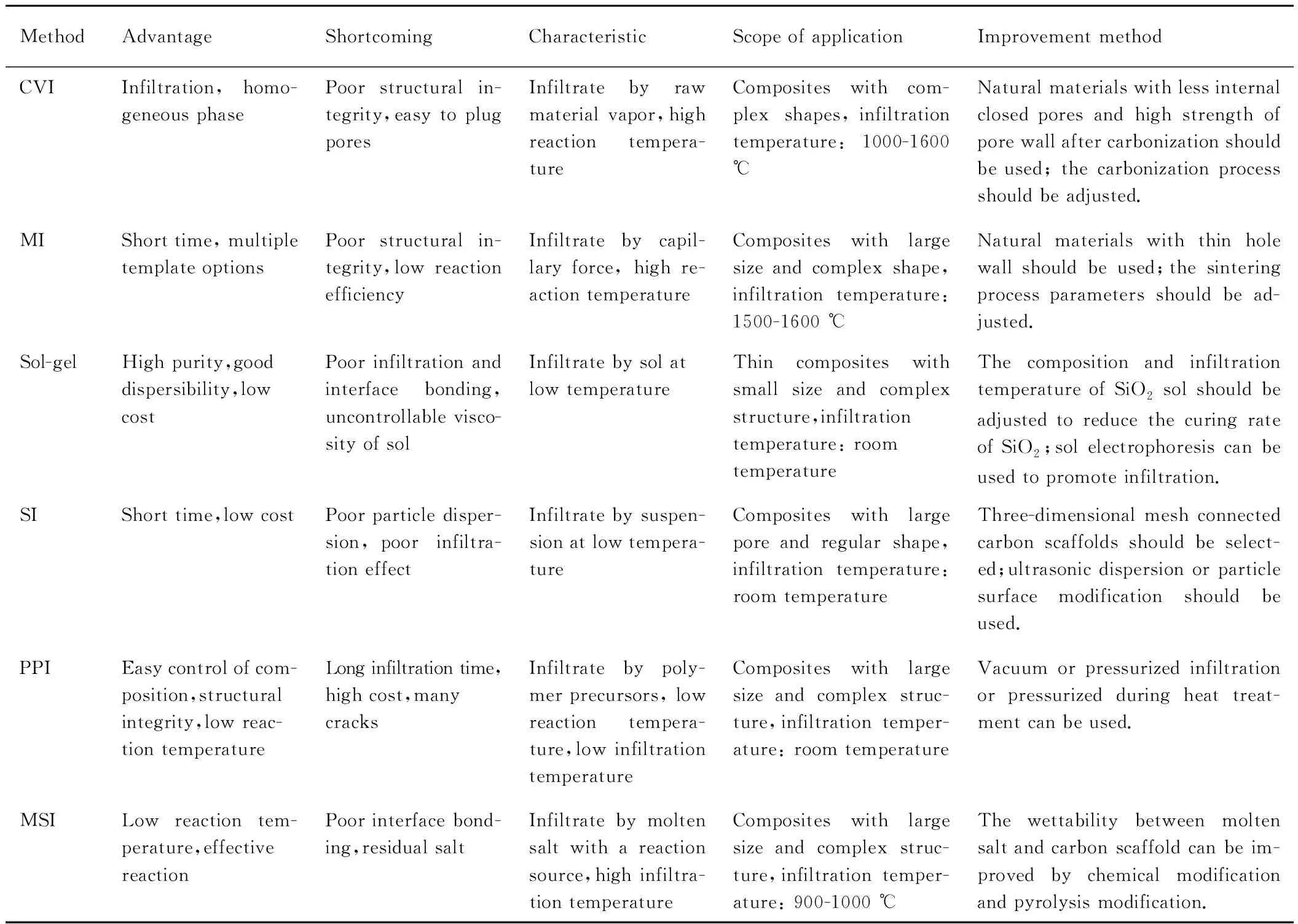

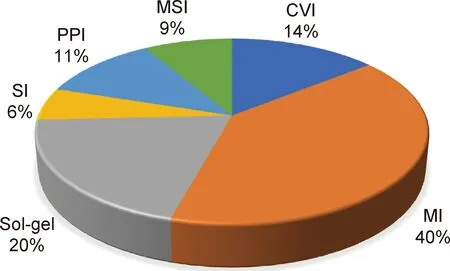

渗透技术是碳-陶瓷基复合材料制备过程中的关键技术,包括:化学气相渗透、熔融渗透、溶胶凝胶渗透、料浆渗透、聚合物前驱体渗透、熔盐渗透六种渗透技术,并对其存在的问题提出解决方案(表2)。图6为1998~2020年关于生物态碳-陶瓷基复合材料已发表的论文统计图,目前关于熔融渗透法、溶胶凝胶渗透法与化学气相渗透法制备生物态碳-陶瓷基复合材料的研究占比(74%)较大,关于料浆渗透、聚合物前驱体渗透、熔盐渗透三种方法制备生物态碳-陶瓷基复合材料的研究占比(26%)较小,并且以上论文中关于生物态碳-陶瓷基复合材料的研究基本上仍处于观察微观结构的阶段。

表2 渗透技术简介及改进方法Table 2 Introduction of infiltration technology and improvement method

图6 1998~2020年关于制备生物态碳-陶瓷基复合材料的已发表论文统计图Fig.6 A statistical chart of published articles on biomorphic carbon-ceramic matrix composites from 1998 to 2020

2.2.1 化学气相渗透法

化学气相渗透法适用于具有复杂内部结构或贯通孔隙的坯体,通过在结构支架中通入反应源气体附着在碳支架表面形成均匀连续的相,1000~1600 ℃的高温条件下与支架上的碳反应可制得生物态碳-陶瓷基复合材料。Popovska等[35]采用化学气相渗透法制备源自纸张的生物态多孔碳化钛陶瓷。将纸张在惰性气氛中碳化后形成具有生物形态的碳支架,通过设计反应源气体的组成,研究碳支架转化为碳化钛陶瓷的不同途径,主要讨论反应源气体为TiCl2/H2和TiCl2/H2/CH4的两种路线,其中未加CH4作为附加碳源的路线入渗均匀,但碳元素的扩散速率低,因此只有碳支架表面进行反应,制得的样品弯曲强度仅为4~5 MPa,力学性能差。另一路线附加碳源(CH4)改善了碳支架中碳元素未充分反应的问题,质量增益约为1600%时(对应于60%的孔隙率)可获得高达50 MPa的高弯曲强度值,证明了添加碳源可以提高反应效率和材料的力学稳定性。Vogli等[36]采用松木进行高温热解制成碳预成型坯,并在惰性气氛下通过高温硅蒸气渗透碳支架使其转化为生物形态的SiC陶瓷。Pflitsch等[37]同样采用化学气相渗透法制备具有耐高温的生物形态SiC陶瓷。在标准大气压和790 ℃的高温下,利用四甲基硅烷(TMS)渗透天然碳支架。在简单的管式炉(热壁反应器)中进行渗透过程,制得的多孔C/SiC陶瓷基复合材料体积收缩20%,质量减少70%,得到轻质多孔陶瓷基复合材料。

在化学气相渗透法中,只有当反应物在孔隙中的扩散速率高于化学反应速率时,才能实现生物态碳支架孔隙的均匀渗透,并且限制TiC生成的因素是反应源碳和钛透过稳定生长的TiC层的扩散速率。化学气相渗透法具有在碳结构上形成连续TiC涂层表面的能力,可用于制备天然多孔材料衍生的C/TiC陶瓷基复合材料以及纤维多向排布、编织和复杂形状的复合材料,也可组成梯度可调的功能复合材料[38]。但化学气相渗透法产生的高温蒸汽极易破坏生物态碳支架或增强纤维,反应过程所需温度高、成本高、各种气体的比例不易控制、气体完全渗透生物态碳支架的周期长、制备效率低,渗透过程中坯体内部孔隙被堵塞形成的闭孔、生物态碳支架上原有的闭孔都会影响渗透效果,即使提高压强,反应源气体也无法渗入,无法获得致密的碳-陶瓷基复合材料,采用内部闭孔较少(如贯通的管状显微结构、半开口的胞状和网状三维联通结构)、碳化后孔壁强度高的天然材料或调整碳化工艺可有效防止无法渗透完全和高温蒸汽破坏支架的问题发生。

2.2.2 熔融渗透法

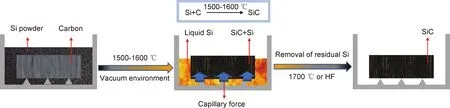

熔融渗透法通常是在真空中或加压条件下通过支架中管道的毛细作用将熔融硅吸入支架内,与碳支架反应制备C/SiC或Si/SiC陶瓷基复合材料,图7为熔融渗透法的装置图,将碳化木材埋入硅粉中,真空环境下升温至1500~1600 ℃烧结,硅熔体受到毛细作用力渗入碳支架中,通过氢氟酸刻蚀或加热至1700 ℃将残余Si排出,得到具有木材孔结构的碳化硅陶瓷。

图7 熔融渗透法装置图Fig.7 Schematic diagram of molten infiltration method

Maity等[39]采用热解后的压制椰壳纤维板作为预制体,在1500 ℃时将熔融硅渗入预制体,烧结后制得的Si/SiC复合材料致密度高达98%,通过SEM观察制备的陶瓷基复合材料,保留了椰壳纤维板的纤维状形态和多孔微观结构。López-Robledo等[5]使用三种不同的天然木材和一种再生木材产品通过熔融硅在真空中渗透到热解的木材中,烧结制得多孔生物形态Si/SiC复合材料,这同样保留了母材的多孔结构。Qiao等[40]用松树、桦树、竹子和中密度纤维板作为碳源,将木炭包裹在硅粉中,1600 ℃熔融硅渗入木炭,通过木炭和液态硅之间的反应制备了具有高孔隙率Si/SiC陶瓷基复合材料。从Qiao等研究的数据中可观察到通过熔融渗透法制备的SiC陶瓷材料含有大量的游离硅(52.6%~68.1%,体积分数,下同),且游离碳的含量极低(0%~20.6%)。在由中密度纤维板、桦木、松木制成的Si/SiC陶瓷基复合材料中,高含量的游离硅和含量接近于0的游离碳表明碳和硅会发生充分反应,但生物态碳支架表面形成的SiC会阻碍C的进一步扩散,引起游离硅含量升高。另一方面,在由竹子制成的SiC陶瓷中发现超过20%的游离碳。这可能是因为竹子中的纤维管在热解后转化为厚壁碳管,游离碳源自这些厚壁碳管,碳扩散路径增加,无法及时与硅反应,最终制备的材料SiC含量低而游离硅含量高,因此会表现出低的断裂强度。

图8为桦木炭和Si/SiC陶瓷的光学显微照片,从图8(a)中观察到热解后形成的木炭结构与原始木材相似,图8(b)中灰色块是来自碳硅反应生成的β-SiC晶粒,小的白色块是填充在单元格中的游离硅,大的白色块是填充在管道中的硅,可能由于熔融硅渗入碳支架时对碳支架造成破坏,导致图8(b)中可以观察到典型的粒状SiC和游离硅。综上可以发现熔融渗透法的两个缺陷:(1)碳支架壁过厚,硅元素在支架中扩散路径过长,碳硅反应不完全,复合材料中残留的游离硅导致复合材料的高温抗蠕变性能降低;(2)熔融硅的渗入极易对支架结构造成破坏,不能得到具有良好力学性能的碳-陶瓷基复合材料。但采用熔融渗透法可以制备大尺寸、复杂的薄壁结构组件,工艺时间短,材料来源广泛,成本较低,因此具有良好的发展前景。优化熔融渗透法的突破点在于采用质壁较薄的多孔结构,另一方面可以通过调整烧结的工艺参数使天然材料碳化后强度提高。

图8 热解后的桦木炭(a)和Si/SiC陶瓷(b)的光学显微照片[40]Fig.8 Optical micrographs of birch charcoal after pyrolysis(a) and Si/SiC ceramics(b)[40]

2.2.3 溶胶凝胶渗透法

溶胶凝胶渗透法制备技术已用于生产各种高性能陶瓷,溶胶凝胶渗透技术是将一种由有机化合物、无机化合物或上述两者混合物经水解缩聚过程形成的溶胶渗入生物态碳支架中的技术。溶胶-凝胶法制备的复合材料组分纯度高、分散性好,制得的陶瓷基复合材料性能良好[41]。Hung等[32]采用溶胶-凝胶浸渍和碳热还原相结合的方法用竹子制备生物形态多孔碳C/SiC陶瓷基复合材料,成功从未热解的竹子中制备生物态SiC陶瓷,并且各项性能与利用竹炭制备的SiC陶瓷接近,简化了SiC陶瓷的制备流程。Locs等[30]使用TEOS(原硅酸四乙酯),蒸馏水,盐酸和乙醇以适当的摩尔比制备质量分数约为15%的SiO2溶胶,并使用优化的真空/压力浸渍技术在萃取树脂和未萃取树脂木材中渗入SiO2溶胶,热解烧结得到C/SiC陶瓷基复合材料。Zhurinsh等[42]采用TEOS,蒸馏水,37%(质量分数)盐酸和95.5%乙醇以一定的摩尔比制备SiO2溶胶,通过SiO2和碳支架之间的碳热反应制备b-SiC陶瓷。

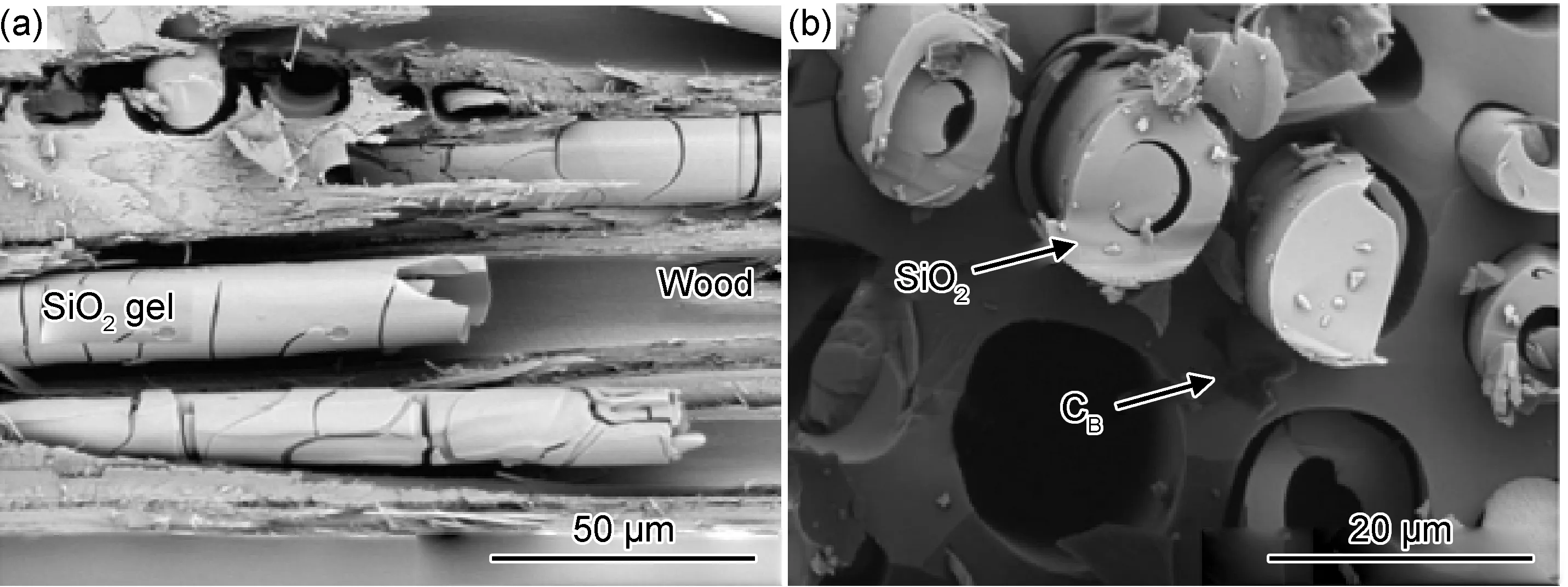

图9是SiO2/CB复合物的SEM图片,从图中可以观察到溶胶凝胶法的劣势:(1)渗透不完全且不均匀;(2)碳支架与SiO2溶胶较差的接触性会影响生成的陶瓷基复合材料的力学性能,在1600 ℃下制备的SiC陶瓷弯曲强度为(15±4) MPa[42],远小于Qiao等[40]采用熔融渗透法制备的SiC陶瓷的弯曲强度(200 MPa)。

图9 SiO2/CB复合物的SEM图片[42](a)干燥后的SiO2凝胶/木材复合物;(b)500 ℃热解后的CB/SiO2复合物Fig.9 SEM images of SiO2/CB composite[42](a)SiO2 gel/wood composite after drying;(b)CB/SiO2 composite after pyrolysis at 500 ℃

溶胶凝胶法可以通过调节SiO2溶胶的组成来降低溶胶黏度,提高流动性。通过控制溶胶组成或控制SiO2溶胶的渗透温度防止凝胶的老化,提高渗透率。另外可以利用胶体的电泳现象,将胶体与预制体置于电场中,提高渗透效果。

2.2.4 料浆渗透法

料浆渗透法是将反应源粉末(TiC4,SiO2等)与液体溶剂(水、乙醇、有机溶剂等)混合均匀后制成料浆,在真空或加压条件下将料浆渗入碳支架。由于过程通常在室温条件下进行,因此避免了化学气相渗透法、熔融渗透法中高温蒸汽和熔体对碳支架的损伤。

该渗透技术目前并未广泛应用于制备木材衍生的碳-陶瓷基复合材料,这是由于料浆渗透法中对于料浆黏度、料浆中掺入的颗粒大小、分散和附着均匀性、润湿性的要求很高,目前限制料浆渗透法的主要原因是分散在料浆中的颗粒不能均匀附着在支架的表面。Rambo等[43]将含硅的浆料渗入具有三维联通孔结构的海绵中,热解海绵中的有机物及碳元素热解后得到硅支架,在氮气中进行热处理后得到了保持海绵原始形态的α/β-Si3N4,该渗透过程适用于多种块状生物态碳-陶瓷基复合材料。

2.2.5 聚合物前驱体渗透法

聚合物前驱体渗透法是采用含Si,Zr等元素的聚合物前驱体渗入生物形态碳支架中,在室温或加热的条件下前驱体热解转变为陶瓷,随后生成的陶瓷与碳支架中碳元素发生反应得到碳化物(SiC,ZrC等)。Li等[16]采用聚合物前驱体浸渍法制备了蜂窝状C/SiC-ZrC复合陶瓷,其中渗入热解松木和橡木的聚合物前驱体是聚锆烯丁二醇(PZC)和聚碳硅烷(PCS),与橡木相比,由于松木具有更均匀的孔结构(如图4(a)),一次渗透就可以渗透完全,更适合制备多孔C/SiC-ZrC复合陶瓷。抗压测试数据表明重复浸渍循环能提高生物态C/SiC-ZrC复合陶瓷的抗压强度,这给后续的研究带来启发。Dong等[44]用苯酚和四氯化锆为原料合成了超细碳化锆(ZrC)的可溶性聚合物前体,它可以同时作为锆源和碳源渗入碳支架中与碳反应。

聚合物前驱体渗透法的最大优势在于成分可控,对于游离反应源能起到有效的控制,提高材料性能,并且具有生产其他碳化物的巨大潜力,如TiC,NbC等。但聚合物前驱体在热解时释放的气体(CH4、水蒸气等),在样品中会引起气孔和裂纹;另外聚合物前驱体渗透技术渗透周期长且聚合物前驱体价格昂贵,限制了聚合物前驱体渗透法制备生物态碳-陶瓷基复合材料的使用。因此,聚合物前驱体渗透法有待于改善,可以将聚合物前驱体渗透法与等离子火花烧结技术联用,在热处理的同时进行加压,有利于排出聚合物前驱体热解时产生的气体;采用真空或加压渗透可以缩短渗透时间;延长聚合物前驱体的浸泡时间并控制合适的温度能改善渗透不均匀的现象。

目前采用聚合物前驱体渗透法制备生物态碳-陶瓷基复合材料的研究不多,但越来越多的聚合物前驱体不断被研制,这为使用聚合物前驱体渗透法制备碳-陶瓷基复合材料提供了更多机会。

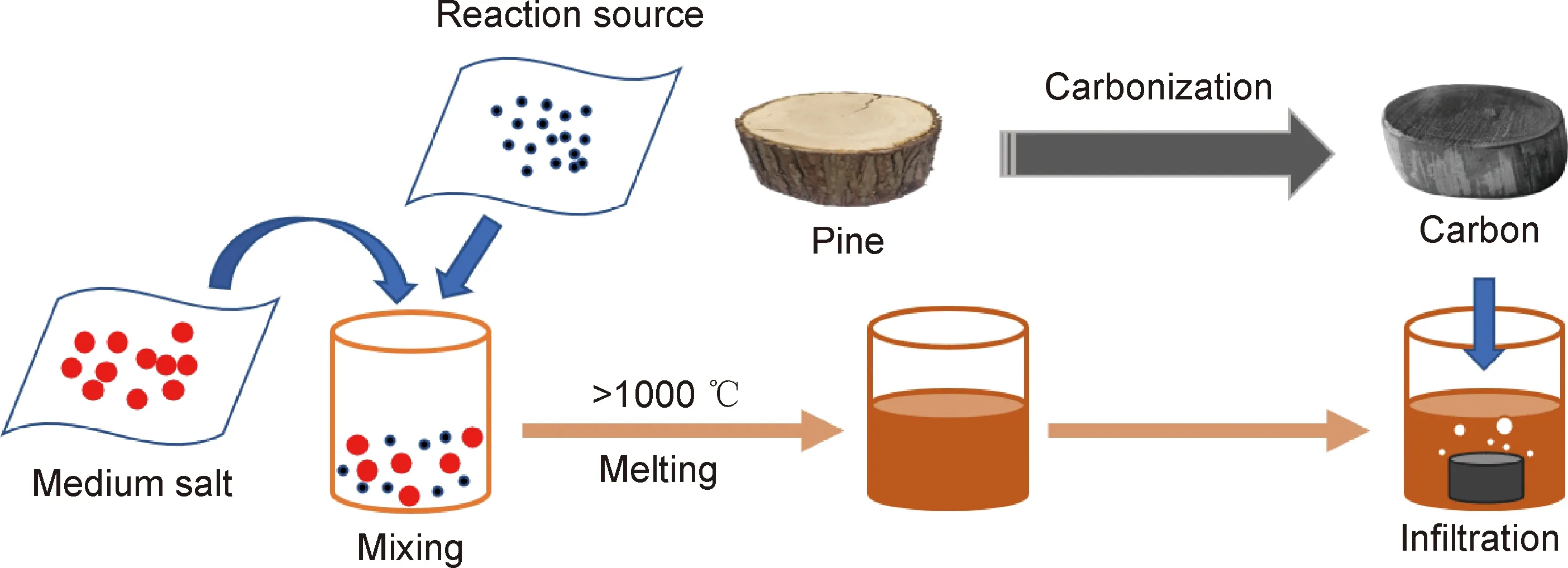

2.2.6 熔盐渗透法

熔盐渗透法制备碳-陶瓷基复合材料指利用熔盐渗入生物碳支架,以熔融的盐类作为液相介质,各反应物质在熔融盐中发生反应,生成所要求的物相,水洗冷却后的反应产物,除去多余的盐类,干燥后得到所需的碳-陶瓷基复合材料[45]。图10是熔盐渗透法的基本流程,熔盐渗透法采用的盐是碱金属的氯化物、硫酸盐、碳酸盐等,最常用的是碱金属的氯化物,其熔融温度相对较低,尤其是两种氯化物的低共熔混合物[46]。硫酸盐和碳酸盐熔融温度较高(一般在1000 ℃以上),且高温易分解,表3[34]列出了熔盐合成常用的介质盐类及其熔点。

图10 熔盐渗透法的工艺流程Fig.10 Basic process flow of molten salt infiltration

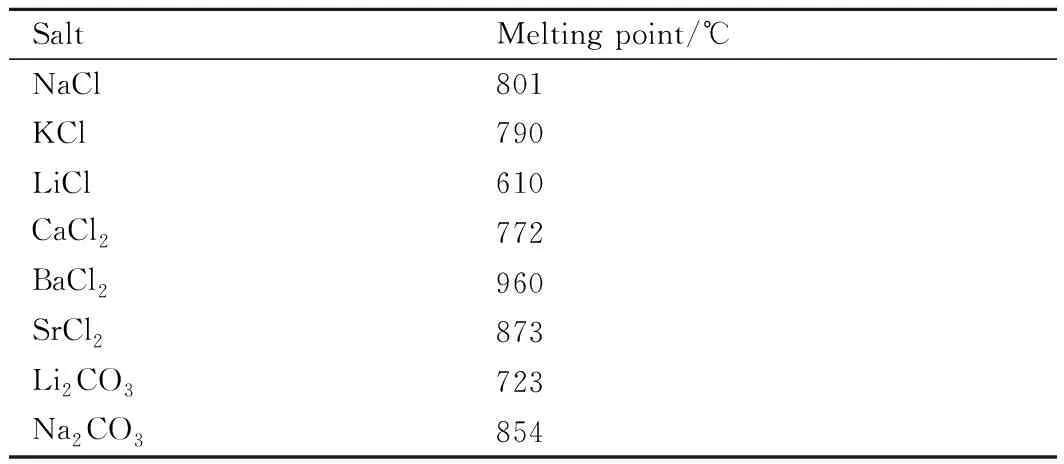

表3 熔盐渗透法常用盐类及其熔点[34]Table 3 Common salts and their melting points in molten salt infiltration[34]

Li等[34]采用熔融LiCl-KCl-KF盐体系作为反应介质,通过各种过渡金属与碳纳米管的反应,合成了碳化物纳米纤维。金属来源包括钛、锆、铪、钒、铌和钽粉。多壁碳纳米管既用作碳源,又用作制备碳化钛、碳化锆、碳化铪、碳化钒、碳化铌和碳化钽纳米纤维的支架。多壁碳纳米管可用碳化后天然纤维替代,因此这种方法也适用于生物态碳-陶瓷基复合材料的制备,有望将金属(Ti,Si等)离子在生物态多孔碳上扩散,形成碳化物。Ding等[47]采用熔盐渗透法制备凤凰木衍生的C/TiC陶瓷基复合材料,采用混有Ti粉的KF-KCl二元盐体系,将碳化后的凤凰木埋于混合粉末中,在流动的Ar气中进行热处理,处理温度为700~1000 ℃,加热5 h后洗净表面残留的盐得到生物态C/TiC陶瓷基复合材料。熔盐渗透法最明显的优势是处理温度相对低且盐体系能加速反应源扩散,但熔盐渗透法中盐体系与碳支架间的润湿性差、样品中的盐不能完全去除是目前需要解决的难题[48-49]。通过调整热解天然材料时的工艺参数或在碳支架表面沉积与熔融盐润湿良好的相界面有可能改善熔融盐与碳支架间的润湿性。

3 生物态碳-陶瓷基复合材料的性能

天然材料的结构、热处理过程中的温度、渗透技术对制备的碳-陶瓷基复合材料的断裂强度、弹性模量都有影响。表4[50-58]总结了天然材料及由其制备的碳-陶瓷基复合材料各项性能,由表4可知低孔隙率的碳-陶瓷基复合材料往往具有更高的断裂强度和弹性模量,原材料的结构、制备流程中的渗透技术、处理温度等条件对制得的陶瓷基复合材料的性能都有很大影响[59]。

表4 生物态C/SiC陶瓷基复合材料的制备工艺与性能Table 4 Preparation process and properties of wood-derived C/SiC ceramic matrix composites

Greil等[50]采用热解枫木和橡木为碳支架,将熔融硅渗入碳支架烧结制备碳-陶瓷基复合材料。Cmaple/SiC的密度(2.5~2.7 g/cm3)、断裂强度(170~210 MPa)、弹性模量(275 GPa)均比Coak/SiC高(密度处于1.8~2.1 g/cm3,断裂强度为115~130 MPa,弹性模量为165 GPa),由于热解后的枫木内壁比热解后的橡木内壁更薄(由图4可知,Cmaple壁厚350 nm,Coak壁厚1~2 μm),会促进碳与熔融硅之间的反应,使孔隙率减小,断裂强度、弹性模量增加。Varela-Feria等[60]采用松木碳和熔融渗透法制备了低密度生物态碳-陶瓷基复合材料。在1250 ℃时,采用白松制备的生物态碳-陶瓷基复合材料轴向抗压强度为80 MPa,径向抗压强度为13.3 MPa;采用佛兰德斯松制备的生物态碳-陶瓷基复合材料在1250 ℃的轴向抗压强度为237 MPa,径向抗压强度为7.2 MPa。采用松木碳制备的生物态碳-陶瓷基复合材料轴向上的抗压强度高于材料在径向上的断裂强度,这种源自于松木结构的陶瓷基复合材料具有明显的各向异性。

Shin等[51]在惰性气氛中将橡木加热到1000 ℃热解,用硅粉覆盖木炭并以5 ℃/min的速度加热至1700 ℃后随炉冷制得C/SiC陶瓷基复合材料。所制备的碳-陶瓷基复合材料密度为2.80 g/cm3,断裂强度为333 MPa,弹性模量为306 GPa,性能相比于Greil等[50]将热解木材直接在1600 ℃下用硅熔体填充多孔碳支架所制备的Coak/SiC材料更好,这是因为在1600 ℃下硅熔体会对碳支架造成一定的破坏。

综合参考文献中对生物态碳-陶瓷基复合材料性能的研究,发现关于材料性能的测试局限于普通环境,对高温力学性能、强酸强碱腐蚀环境下的性能以及电性能研究较少,这限制了天然材料衍生的碳-陶瓷基复合材料的发展。

4 生物态碳-陶瓷基复合材料的应用前景

木材结构是匹配自然环境的最佳结构,且其结构多样化可满足不同领域的需求,而无机的陶瓷形成这种结构较困难,利用木材孔隙结构作为陶瓷渗入和反应工艺的“模具”,合成速度可大大提高。生物态碳-陶瓷基复合材料最初的应用设想是基于多孔结构的电磁屏蔽材料和导电材料,但进一步的研究表明,生物态碳-陶瓷基复合材料具有更加广阔的应用前景:轻量、比强度高,可用于结构材料;硬质、耐磨,可作摩擦材料;具有天然的多孔结构,可用于过滤、吸收材料;耐热、耐氧化、耐腐蚀,可在高温、腐蚀环境中应用。生物态多孔碳-陶瓷基复合材料所用的木材来源广泛,成本低,易加工,能大批量生产。生物态多孔碳-陶瓷基复合材料可循环利用,废弃后可用于吸附材料或破碎后用于土壤改良,没有环境负担。制备生物态碳-陶瓷基复合材料使自然环境中大量的碳被固定,有利于减轻温室效应。多孔碳化硅陶瓷可以作为航空发动机热端部件、过滤材料、天线罩透波材料、催化剂载体、吸音材料、隔热材料等[11,61]。

由木材衍生的多孔陶瓷材料(如生物态多孔碳化硅)具有独特的各向异性,且孔隙率高、孔径分布均匀,可作为过滤器、催化剂载体、汽车和光电等领域的结构材料等[62]。Rambo等[63]通过将铝蒸气渗入热分解后的藤条和松木中生产微细胞生物形态的Al2O3,并探究出Darcian渗透率和non-Darcian渗透率随着总孔隙率的增加而增加,并且生物形态Al2O3陶瓷的Darcian渗透率在(1~8)×10-9m2的范围内,约为气体过滤器的数量级,适用于多种过滤技术,如汽车尾气催化净化器,其中生物态多孔陶瓷表面可附着催化剂,对汽车发动机排出的CO,HC和NOx等有害气体进行氧化还原,达到净化尾气的作用[64]。哈尔滨工业大学常霞[65]采用高温碳化丝瓜络的方法,制备出三维多孔碳材料,再经过涂覆Ti3C2MXene,最终制成三维碳化钛/丝瓜络杂化物,用于微生物电池阳极材料。洛阳理工大学陈智勇等[66]进行了碳化硅木质陶瓷/UHMWPE纤维复合装甲结构设计和数值模拟优化,并制备碳化硅木质陶瓷进行实弹打靶,验证了碳化硅木质陶瓷具有防弹性能。

生物态多孔C/SiC陶瓷基复合材料具有阻尼特性,孔径是微米级,气孔率高,有较高的机械强度,可用于吸音材料(孔径:20~150 μm,气孔率>60%),声波引起多孔结构的震动,使声能不断损耗[67]。生物态多孔SiC陶瓷孔隙率高、耐高温、耐腐蚀,可用于甲烷部分氧化、合成气制甲烷、强酸强碱等苛刻条件下的催化分离等[68]。

生物态碳-陶瓷基复合材料结构源于木材,保留了木材的多孔特性,在多孔碳-陶瓷基复合材料中可填充耐高温金属(钛、镍、铌钨、钨钼、钨铼等高温合金)制备致密的金属陶瓷基复合材料,可与金属材料进行焊接、胶接,可加工性强[69-71]。金属陶瓷基复合材料中陶瓷基体耐高温,且对填充的金属具有支撑作用,使其具有较好的高温力学性能,有望将生物态金属陶瓷基复合材料用于航空发动机高温部件[72-73]),如航空发动机叶片、燃烧室内衬等[74-75]。

5 结束语

综上所述,由生物态材料衍生的碳-陶瓷基复合材料应用前景广泛,目前限制碳-陶瓷基复合材料的发展主要原因有以下五个方面:(1)研究聚焦在材料的制备,所选用的生物态材料大多数为松木、橡木、山毛榉等,缺乏多样性,天然材料衍生的陶瓷基复合材料保持了母材的结构,故在选材、设计复合材料的显微结构方面需要进一步探究;(2)生物态材料衍生的碳-陶瓷基复合材料主要使用液相硅渗透法、化学气相沉积法,对于溶胶凝胶法以及聚合物前驱体浸渍法的研究较少,相比于液相硅浸渍法和化学气相渗透法所需的高温,溶胶凝胶法与聚合物前驱体浸渍法更适用于较大规模的生产;(3)制备碳-陶瓷基复合材料方法单一化,通过研究发现每种制备技术都存在一定缺陷,将多种技术融合取长补短,探索新的制备工艺是关键研究方向之一;(4)材料的性能测试局限于普通环境,各类生物态碳-陶瓷基复合材料缺乏高温力学性能数据、强酸强碱腐蚀环境下的各项性能和电性能数据,这限制了天然材料衍生的碳-陶瓷基复合材料的发展;(5)针对碳-陶瓷基复合材料的研究主要聚焦在结构陶瓷,但目前制备出的生物态碳-陶瓷基复合材料的断裂强度仅为100~300 MPa,小于常用金属的断裂强度(常温下TC4的断裂强度为976 MPa)。鉴于生物态碳-陶瓷基复合材料的多孔结构,生物态碳-陶瓷基复合材料在电学、声学和光学等方向的应用值得研究。