并联TBCC排气系统模态转换过程动态特性研究

2022-10-23彭波徐惊雷

彭波,徐惊雷

(南京航空航天大学 能源与动力学院,江苏 南京 210016)

0 引言

目前航空领域以高速侦察机/轰炸机和空天飞机为代表的先进飞行器,其航程远、速度高、可水平起降,对未来航空作战方式有深远影响。该类飞行器的最佳动力系统为超燃冲压发动机,它自身质量轻,推重比高,受到各国的密切关注[1]。水平起降高超声速飞行器的飞行包线很宽,高度由地面(0 km)上升至临近空间(40 km+),速度从静止状态(Ma=0)增加到高超声速巡航状态(Ma>4),仅靠单一的发动机无法满足飞行器全包线范围的高效工作,组合动力系统应运而生[2],典型的有涡轮基组合循环(turbine based combined cycle, TBCC)发动机、火箭基组合循环(rocket based combined cycle, RBCC)发动机和其他新型组合循环发动机[3]。

排气系统作为TBCC组合发动机的重要推力来源,有同样宽广的工作范围,存在涡轮、冲压两个流道和多种工作状态的变化,因而排气系统需要几何可调。模态转换过程是并联TBCC排气系统最关键的技术之一,为满足飞行器良好的工作性能和飞行姿态,需要保证发动机从涡轮模态向冲压模态平稳高效地过渡。整个模态转换阶段是一个复杂的高度非定常过程,该阶段的流动特性研究制约了TBCC组合发动机的发展,受到各国研究人员的高度重视[4]。国内外针对TBCC模态转换过程进行了大量研究。ZHANG M Y等[5]根据涡轮发动机的工作状态变化,提出一种需要3个阶段进行的模态转换方案,利用其开发的并联TBCC总体性能仿真模型,得到了模态转换过程中TBCC的性能变化规律。结果表明,在满足空气流量连续的前提下,发动机整体推力变化基本保持稳定,但在涡轮发动机关闭加力的瞬间,推力会下降12.5%。LIU J等[6]采用定常/非定常数值模拟方法研究了内并联TBCC进气道模态转换过程的流场结构变化和非定常流动现象,利用亚声速管内波传播理论对非定常流动的形成机理进行了分析研究。结果表明,模态转换过程中,进气道内的结尾激波存在沿流向的前后震荡现象。LYU Z等[7]利用非定常数值模拟获得了某种等温控制规律下TBCC排气系统在模态转换过程中的气动性能变化规律。结果表明,整个模态转换过程中排气系统推力系数和升力的最大变化幅度分别为1.04%和6.72%。汪丰等[8]采用动网格等技术完成了某并联TBCC排气系统在模态转换过程中的非定常数值模拟,并对若干工况进行了冷流风洞试验。结果表明,模态转换过程,排气系统出口流场的波系结构复杂,分流板出口激波对排气系统的气动性能产生了一定影响,排气系统的推力系数保持在0.9以上,但其升力变化较大,风洞试验获得的壁面压力分布及流场纹影与数值模拟结果吻合较好。

高超声速飞行器与发动机、排气系统的几何/气动耦合现象明显,对于飞/发一体化设计的排气系统,要求兼顾发动机和飞行器的性能,同时也要满足机身和发动机结构设计的相容性[9]。

根据以上研究现状,目前针对TBCC排气系统模态转换过程的研究多为静态单点工况的研究,对该阶段流场的非定常现象研究较少。因此,本文采用非定常数值模拟方法,对某卧式布局并联TBCC排气系统及后机体在模态转换过程中的动态特性进行研究,以探究TBCC发动机由涡轮模态转变到冲压模态的过程中,排气系统的内外流场结构和工作性能的瞬态变化规律。

1 物理模型及计算方法

1.1 Ma为0~4水平布局TBCC排气系统

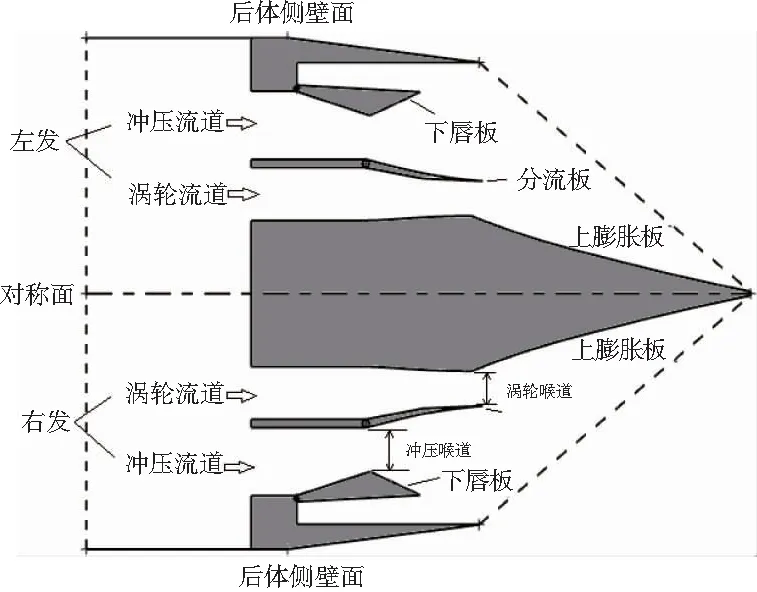

本文基于最大推力二元非对称喷管(single expansion ramp nozzle,SERN)[10]型面设计方法得到满足飞行器后体几何约束的卧式水平布局TBCC排气系统基准构型,如图1所示,为二维俯视图,从上至下4个通道分别为:左发冲压通道、左发涡轮通道、右发涡轮通道和右发冲压通道。为了便于图片展示和减少数值模拟的计算量,本文后面关于排气系统几何构型以及流场结构的图片是以飞行器中轴线为对称面的1/2俯视图。为满足几何可调,中间分流板绕前缘转轴旋转以调节涡轮喷管喉道面积,同时,下唇板绕前缘转轴旋转以调节冲压喷管喉道面积。该并联TBCC发动机,飞行马赫数Ma为0~4,其工作过程主要分为3个阶段:Ma为0~2,涡轮发动机单独工作;Ma为2~3,涡轮、冲压发动机共同工作,发动机由涡轮模态向冲压模态逐渐转变,即模态转换过程;Ma为3~4,冲压发动机单独工作,排气系统的设计马赫数为4。

图1 排气系统二维基准构型俯视图

1.2 模态转换过程条件

本文TBCC排气系统的模态转换飞行区间马赫数Ma为2~3,具体情况如下:1)Ma=2,为模态转换起点,此时冲压发动机由不工作状态转为点火工作状态,涡轮、冲压发动机共同工作至Ma=3;2)Ma=3,涡轮发动机开始逐渐关闭,模态转换逐渐结束,排气系统由共同工作模态转为冲压发动机单独工作模态。

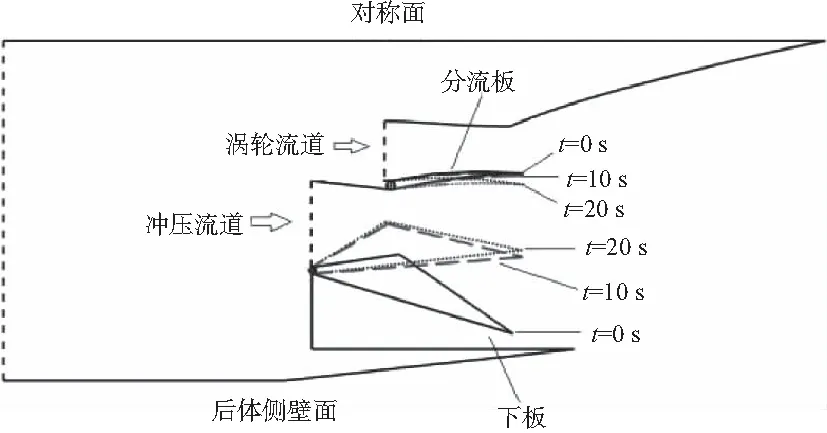

非定常数值模拟的时间取t=20 s,前10 s对应马赫数为2~2.5,后10 s对应马赫数为2.5~3。图2为排气系统的调节机构在模态转换过程中对应t=0 s、10 s、20 s3个时刻的转动位置。可见,前10 s内双通道的流量变化较大,相应的调节机构转动范围较大,尤其是冲压喷管的下唇板,而后10 s内双通道的流量相对稳定,调节机构的运动幅度大大减小。

图2 排气系统模态转换过程的调节机构运动过程

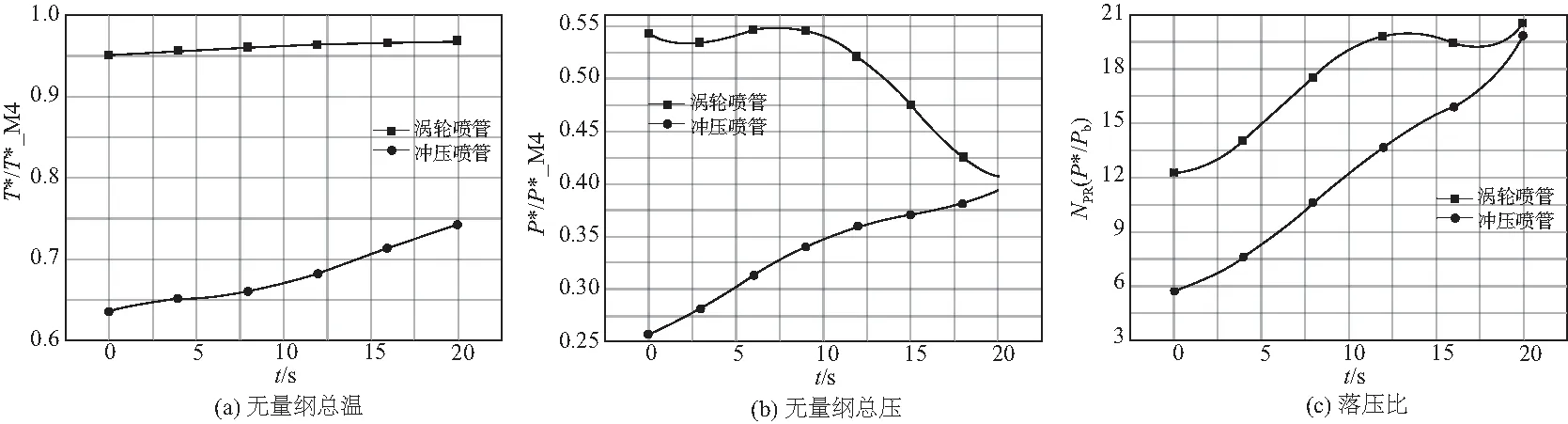

利用线性插值和多项式拟合得到模态转换过程排气系统的进口参数和喷管落压比(nozzle pressure ratio,NPR)随时间的变化曲线如图3所示,其中喷管进口的总温、总压用设计状态的进口总温、总压数值进行了无量纲化。由图可见:涡轮喷管在前10 s的进口总压比较稳定,而后10 s的总压迅速下降,其总温则基本不变;冲压喷管的总温、总压均逐渐增加;涡轮、冲压喷管的落压比也呈上升趋势,涡轮喷管NPR由12逐渐升至21,冲压喷管NPR由6逐渐升至19;整个模态转换过程,排气系统表现出由涡轮喷管为主导状态向冲压喷管主导状态过渡。

图3 排气系统模态转换过程的进口条件变化曲线

1.3 数值模拟方法

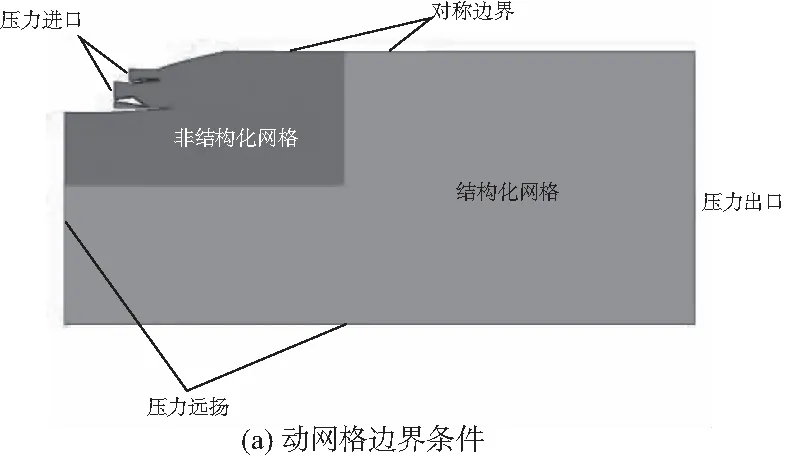

排气系统在模态转换过程,由于调节机构的不断旋转运动,导致其周围计算域的形变,因此需要利用Fluent软件的动网格模块以实现部分网格的自适应调节。图4为划分好的排气系统二维流场网格以及其边界条件设置情况。将整个计算域分为若干个独立的计算域,其中排气系统以及其周围附近的流场用非结构化网格划分,以适应调节过程网格的形状变化,其他静止区域和壁面边界层则采用结构化网格划分,让边界层网格跟随转动部件同步转动,以保证壁面边界层网格处于加密状态。Fluent中选择弹簧光顺和重构相结合的方法实现网格的动态变化,调节机构可动部件的壁面以及边界层区域一起设置为刚体,以实现边界层随旋转部件同步旋转。计算的边界条件如下:喷管进口设置为压力进口,下游远场出口设置为压力出口,外界自由来流设置为压力远场;喷管壁面设置为绝热无滑移条件,求解器选择密度基隐式耦合算法,湍流模型为RNGk-ε两方程模型,流体介质为理想定比热气体,动力黏性系数采用Sutherland公式拟合,对流项使用 Roe二阶迎风格式进行离散;边界层第一层网格的高度为0.5 mm,从而保证y-plus在30~60之间,以满足标准壁面函数的要求。

图4 排气系统模态转换过程边界条件及动网格划分

时间步长需要一个合适的取值,根据式(1)计算,其中Vmax为流场的最大速度,选取冲压喷管喉道截面的速度为834 m/s;L为流场的特征长度,选取飞行器后体进出口的轴向长度为1 128 mm,计算得到Δt=1.35×10-4s。为方便计算数据的保存与读取,最后确定时间步长为1×10-4s。

(1)

1.4 性能评价参数定义

(2)

(3)

(4)

(5)

Fd=FP_turb+FP_ram+Fout

(6)

2 数值模拟结果及分析

2.1 流场结构

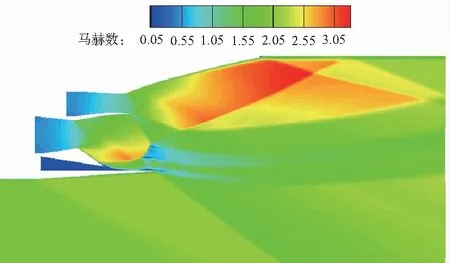

1)初始时刻

双通道共同工作的起始时刻t=0,其流场马赫云图如图5所示。可以看到,流场结构复杂,存在激波、膨胀波、剪切层等结构以及激波/激波相互干扰、激波/膨胀波相互干扰、激波/剪切层相互干扰等现象。该时刻,冲压喷管喉道面积处于模态转换阶段的最大值,其上下膨胀面尾缘各产生了一道斜激波并相交形成了正激波,流场内出现了马赫盘结构,正激波波后形成了局部亚声速区域,同时还有两道反射斜激波产生,分别向流道的上、下两侧传播。由于双通道排气射流的速度差异以及喷管内外流的速度差异,流场中形成了多个剪切层,涡轮、冲压和外部气流三股射流的相互耦合明显。同时,由于外部气流绕过后体壁面,形成过膨胀流动,使得后体壁面沿程压力降低,产生了一定的后体阻力。

图5 排气系统模态转换过程初始时刻流场马赫云图

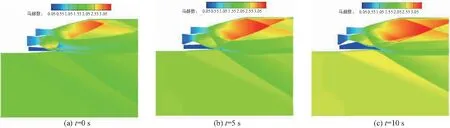

2)t=0~10 s

图6给出了模态转换前10 s的典型时刻对应的排气系统流场马赫云图。由图可见,随着时间推进t=5 s,冲压喷管下唇板向上旋转,使得冲压喷管下膨胀面气流在喉道处的初始膨胀角减小,气流的膨胀有所减缓,喷管内气流的过膨胀逐渐转为欠膨胀。冲压喷管下膨胀面出口气流沿下侧空腔内回流区的气动边界继续膨胀,但受到飞行器后体内型面的阻滞而产生斜激波,这道激波与冲压喷管上膨胀面尾缘激波相交并反射形成另外两道斜激波,其中一道激波向上穿过双通道射流剪切层,与涡轮喷管上膨胀面尾缘激波相交。随着时间继续推进t=10 s,冲压喷管出口气流逐渐向上偏转,其受飞行器后体型面的阻滞作用逐渐减弱,排气系统出口附近的斜激波波角也逐渐减小,强度逐渐减弱。在t=0~10 s阶段,涡轮喷管上膨胀面基本没有分离区,在出口有尾缘激波产生,气流处于轻微过膨胀状态。

图6 排气系统模态转换过程t=0~10 s流场马赫云图

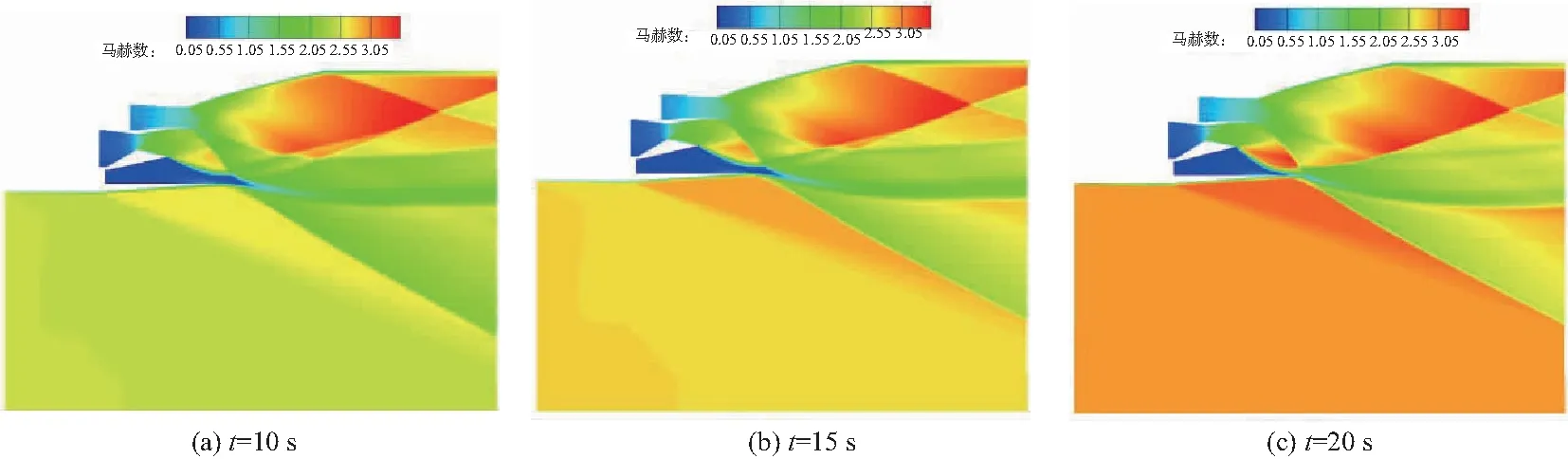

3)t=10~20 s

进入到模态转换的后10 s,涡轮、冲压喷管的工作逐渐趋于稳定,流量变化相对平缓,调节机构的运动范围相对于前10 s来说不再明显。图7为该时间段典型时刻对应的排气系统流场马赫云图。

由图7可见,该阶段的流场和前10 s的流场类似,波系结构变化不大,而随着落压比的增加,双通道的排气射流速度逐渐增加,涡轮、冲压喷管两股射流之间仍然存在明显的相互干扰。在分流板出口处,由于上下两股气流的压差作用,冲压喷管内气流受到上侧涡轮喷管射流的阻滞,在分流板尾缘下侧产生了一道斜激波。在t=20 s时,冲压喷管上膨胀面产生的斜激波直接与后体内壁面上侧的回流区边界相交。而在飞行器后体尾缘处由于上下两侧气流互相掺混,排气系统内外流耦合现象明显,产生了上下两侧多道斜激波和中间剪切层。此阶段,涡轮喷管上膨胀面气流基本接近于理想膨胀。

图7 排气系统模态转换过程t=10~20 s流场马赫云图

2.2 气动性能

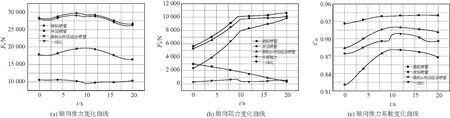

图8分别给出了模态转换过程排气系统的轴向推力、轴向阻力和轴向推力系数随时间的变化曲线。

由图8(a)可见:整个模态转换过程中,带飞行器后体的TBCC组合排气系统产生的轴向推力随时间的变化较为稳定,其中涡轮喷管产生的轴向推力约占总推力的60%,其随时间的推进呈先增加后减小的趋势,在10 s附近其轴向推力最大,涡轮喷管最接近理想膨胀。

模态转换阶段排气系统的轴向阻力主要由喷管内壁面前后的压差阻力、黏性摩擦力产生,由图8(b)可见:冲压喷管的轴向阻力随时间逐渐增加,这是因为冲压喷管下唇板由向下逐渐向上偏转,使得气流在冲压喷管收缩段流通截面迅速减小,阻力因此迅速增加;涡轮喷管的轴向阻力随时间逐渐减小,这也是因为分流板逐渐向下偏转导致涡轮喷管收缩段流通型面平缓,使得气流流动损失减少;冲压喷管阻力在t=20 s时占比最大,达到了约90%,而外部阻力对喷管内壁面阻力的影响很小,仅占总阻力的1%。

由图8(c)可见:涡轮喷管的推力系数在模态转换过程中保持在0.92~0.94之间,基本呈上升趋势;而冲压喷管的推力系数在前10 s由0.82逐步上升至0.88,此时比较接近理想膨胀,随后由于气流逐渐欠膨胀,其推力系数逐渐下降至0.86;排气系统的内推力系数保持在0.88~0.92之间,呈先上升后下降的趋势;考虑了外部阻力的排气系统一体化推力系数在0.87~0.91之间。

图8 排气系统模态转换过程气动性能变化曲线

综合来看,在非定常数值模拟的t=0~20 s时间内,并联TBCC排气系统在模态转换过程中推力、推力系数的变化规律受涡轮喷管性能影响较大,而阻力的变化规律则受冲压喷管性能影响较大。排气系统的工作性能整体变化稳定,排气系统一体化性能表现优良,能够满足飞行器的流畅和稳定飞行。

3 结语

本文对某卧式布局并联TBCC排气系统及飞行器后体的模态转换过程开展了非定常数值模拟研究和分析,得到以下结论:

1)模态转换过程中,排气系统的流场结构复杂,存在激波、膨胀波、剪切层等结构以及激波/激波相互干扰、激波/膨胀波相互干扰、激波/剪切层相互干扰等现象,涡轮、冲压和外流三股射流的相互耦合明显;

2)模态转换过程中,排气系统气动性能受几何调节机构运动的影响很大,当喷管喉道面积减小时,气流在收缩段的流通型面剧烈收缩,增大了阻力,而在扩张段气流的膨胀程度有所减缓,能够缓解气流的过膨胀或者引起气流的欠膨胀;

3)模态转换过程中,涡轮喷管总温和落压比均高于冲压喷管,因此其轴向推力和推力系数主导着排气系统对应的性能变化趋势,而冲压喷管由于调节机构转动范围较大,其阻力则主导着排气系统的阻力变化趋势;

4)本文设计的排气系统在模态转换过程中的气动性能变化整体较为稳定,满足高超声速飞行器在该阶段的稳定飞行和良好控制要求。