一种航天伺服作动器载荷试验台的结构设计

2022-10-23陈思露徐克张庆

陈思露,徐克,张庆

(1. 南京理工大学 机械工程学院,江苏 南京 210094;2. 南京晨光集团有限公司 215所,江苏 南京 210006)

0 引言

航天伺服作动器作为执行元件,参加传动与控制系统的工作,其他装置无法替代其在航空航天领域的作用[1-4]。国内对精密作动器性能的评估和改进需要更为先进的测控技术及仪器作为基础[5-7],对日后传动装置设计研究等具有重要的借鉴作用[8-11]。

近些年来,国内许多高校和研究所对传动系统的固有特性、传动装置的运动特性、健康管理等均进行了研究,在多种类型试验台的研究工作上取得先进成果。

航天飞行器自身体积较小,承载质量有限,所以舵机中的传动装置的体积和质量都要小,在减小体积的同时还要保证其传动精度和效率。测量航天伺服作动器的传动效率和精度尤为困难,目前国内还未深入研究足以匹配其高速、大载荷特征的试验装置。

为此设计了航天伺服作动器载荷试验台以验证设计指标的正确性,得出的数据可以为优化设计作出指导。通过建立统一标准作为参照,也能得到个别难以通过理论计算得到的参数值。

1 设计要求及试验原理

1.1 主要指标及设计要求

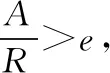

本文研究的航天伺服作动器驱动转速最高达到20 000 r/min,最大载荷达到50 kN,输入端转矩最高为20 Nm,直线加载行程最高达250 mm。图1为该航天伺服作动器三维模型。

图1 航天伺服作动器三维模型

现需要对其进行载荷试验,试验台的主要指标和设计要求如下:

1)完成效率、寿命和承载能力试验;

2)输入端电机最高转速≥20 000 r/min,转矩量程≥20 Nm,转速可调;

3)输出端推力加载能力≥50 kN,直线加载行程≥250 mm,负载可调;

4)测试精度达±0.5%FS;

5)应具备传动装置温度和振动检测能力;

6)实现多种尺寸作动器的通用检测。

1.2 传动效率试验原理

航天伺服作动器传动效率即为其输出功率与输入功率之比,进行效率试验的关键就在于得到其输入功率和输出功率。作动器将旋转输入转化为直线输出,在输入端设置转矩转速传感器并与电机连接,在输出端设置力传感器和位移传感器并与加载器连接。由此得到航天伺服作动器传动效率η的计算公式如下:

(1)

式中:F0为推杆水平力;V0为推杆移动速度;MI为输入转矩;ωI为输入转速;i为作动器减速箱的传动比;S为作动器丝杠导程。

2 试验台结构设计

2.1 布置方案设计

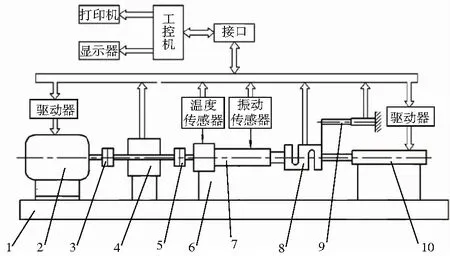

图2为航天伺服作动器载荷试验装置示意图。在显示器上通过试验操控系统界面进行试验过程的控制、监测、数据记录、数据处理、打印试验结果。选用磁粉制动器作为加载器,使用滚珠丝杠将旋转加载转化为直线加载。

1—安装平台;2—驱动电机;3—联轴器;4—转矩转速传感器;5—联轴器;6—装夹工装;7—作动器;8—力传感器;9—位移传感器;10—加载器。

在试验操控系统界面上设定试验参数,由工控机控制驱动电机2的转速、转向;设定加载器10的水平力负载,可对作动器7进行不同工况下的载荷试验,或进行一定载荷工况下的寿命试验。试验过程中,通过输入端转矩转速传感器4、输出端力传感器8以及位移传感器9,获得作动器7的输入转矩、转速和输出水平力、推杆移动速度,可以确定传动装置的传动效率。

通过安装在作动器7上的温度传感器和振动传感器,监测试验过程中作动器7的温度和振动变化情况,作为评估作动器7工作情况的指标之一。

2.2 试验台部分硬件选型

1)电机:伺服电机,转速18 500~25 000 r/min,额定功率25 kW,峰值速度转矩30 Nm。

2)转矩转速传感器:T25型,量程20 Nm,精度±0.1%,允许转速25 000 r/min。

3)力传感器:NS-WL1F型,量程5 t,精度为±0.5% FS。

4)位移传感器:LIP型高精度光栅尺,量程420 mm,精度±0.3 μm。

5)滚珠丝杠:FF4010-5型,外径39.5 mm,底径34.3 mm,导程10 mm,额定动载荷70.0 kN,额定静载荷190.7 kN。

6)磁粉制动器:对于FF4010-5型丝杠,按照推力50 kN计算,得到需要阻力矩TQ=60.599 Nm。选择FZ100K型磁粉制动器,额定转矩100 Nm,许用滑差功率2 500 W,冷却方式为液冷。

2.3 关键零部件设计

1)滚珠弹簧夹块设计

采用光栅尺作为位移传感器,在安装与加载过程中,连接件可能产生变形,影响测量。故设计一滚珠弹簧夹块,以提高测量精度。

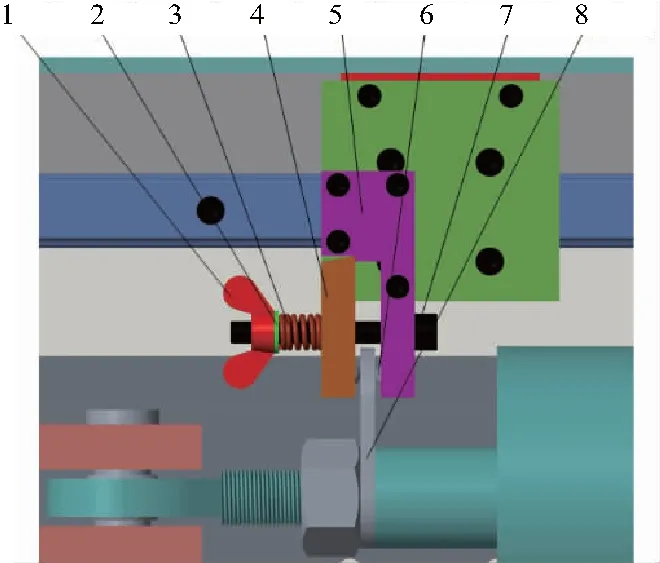

滚珠弹簧夹块结构如图3所示。

1—蝶形螺母;2—垫片;3—弹簧;4—活动夹块;5—固定夹块;6—滚珠;7—螺栓;8—连接板。

固定夹块通过螺栓与光栅尺部件固定,夹块与连接板之间安装滚珠。活动夹块与固定夹块接触部分加工成楔形,安装在固定夹块的槽中,二者之间通过螺栓连接。在活动夹块与蝶形螺母之间增设弹簧,将刚性连接转化为柔性连接,活动夹块可以围绕楔形坡与固定夹块的支点转动。滚珠的设计既给连接板角度偏移的空间又不会影响到光栅尺对位移的测量;弹簧的作用在于,当连接板出现变形之前,弹簧先一步发生变形,有效避免连接板发生变形。由于存在弹簧反力,当连接板恢复形状时,活动夹块能够及时复位。如此,连接板的弹性形变和轻微转动不会影响光栅尺。

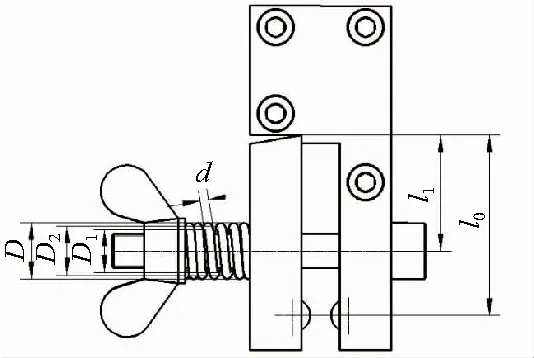

图4为滚珠弹簧夹块尺寸示意图。此结构的设计关键在于弹簧。

图4 滚珠弹簧夹块尺寸示意图

如图4所示,设钢珠到活动夹块支点的距离为l0,螺栓到支点的距离为l1,弹簧内径为D1,中径为D2,外径为D,弹簧钢丝直径为d。

取夹块滚珠施加在连接板上的力F0=80 N,则螺母受到的载荷Q为

(2)

式中T0为滚珠受到的力到活动夹块支点的转矩。

代入具体尺寸数据可得

Q=124.444 N≈125 N

由此明确弹簧设计要求如下:弹簧最大工作载荷Fmax=Q≈125 N,最大变形λmax=5 mm,外径D限制在14 mm以下,弹簧套在M8螺栓上,两端回转。

假设弹簧丝直径d=2 mm,初选弹簧指数C=5.5,选用第2类Ⅱ组碳素弹簧钢丝,查表得强度极限σB=1 765 MPa。

(3)

式中:C为弹簧指数;K为曲度系数;[τ]为扭转许用应力。

则根据公式(3),代入数据可求得D2=11 mm,K=1.28,[τ]=706 MPa。

弹簧钢丝直径d计算公式:

(4)

代入数据求得d≥1.70 mm

可见假设值满足要求,故d=2 mm可用。

(5)

式中:k为弹簧刚度;n为弹簧工作圈数;G为弹簧切变模量。

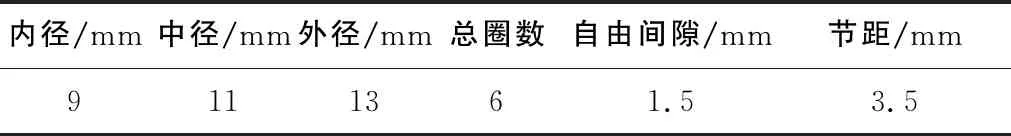

查表得G=81 400~78 500 MPa,则可求得工作圈数。最终弹簧具体设计参数如表1所示。

表1 弹簧设计参数

2)直线导轨设计

为了实现多种尺寸的作动器通用检测,在输入端设置直线导轨。待检测航天伺服作动器输入输出轴平行且同侧分布,其中心距最小为48 mm,最大为87.5 mm。

直线导轨组件结构如图5所示。

1—直线导轨;2—滑板;3—丝杠螺母。

试验台输入端组件安装在滑板2上,可以沿导轨1滑动,使用丝杠螺母3调整滑板2位置。

3 部分零部件校核

3.1 丝杠及丝杠轴承寿命计算

1)丝杠寿命计算

丝杠受到的最大载荷为50 kN,实际稳定运行时载荷为35 kN左右,则当量载荷Fm=35 kN。

按丝杠额定动载荷Cam计算预期运行距离Ls:

(6)

式中:Ph为导程;fa为精度系数;fc为可靠性系数;fw为负荷性质系数。

已知丝杠精度等级为3,故精度系数fa=1.0。

查表得可靠性系数fc=1.0。

丝杠平稳运行,故负荷性质系数fw=1.0~1.2,代入式(6)则可得到预期运行距离

2)丝杠轴承寿命计算

查表得轴承32307,额定动载荷C=99 kN,判断系数e=0.31,A/R≤e时,径向载荷系数X=1,轴向载荷系数Y=0;A/R>e时,径向载荷系数X=0.4,轴向载荷系数Y=1.9。

派生轴向力S计算公式:

S=R/2Y

(7)

式中R为径向载荷。

实际工作中轴承主要受轴向力,所受径向力很小,取径向载荷R=100 N,代入式(7),则派生轴向力为

轴承实际轴向载荷A:

A=S+Fa

(8)

式中:Fa为轴向载荷,Fa=Fm=35 kN

在式(8)中代入数据可得

A=35 000+26.32=35 026.32 (N)

当量动载荷Pm计算公式为

Pm=fp(XR+YA)

(9)

则轴承受到的当量动载荷为

Pm=1.0×(0.4×100+1.9×35 026.32)=66.59 (kN)

按时间(h)计算轴承寿命Lh公式为

(10)

式中:ft为温度系数;ε为寿命指数。

此处取ft=1,ε=10/3。

换算为位移(km)寿命Lh的公式为

(11)

代入数据可得

对比丝杠和丝杠轴承的寿命,可以看到丝杠寿命接近轴承寿命的两倍,便于后续的检修维护。

3.2 弹簧校核

根据公式(5)求得滚珠弹簧夹块中的弹簧实际刚度k=24.03 N/mm。

弹簧的一些其他参数的计算公式如下:

(12)

式中:H0为自由高度;H3为工作高度;n1为弹簧总圈数;α为螺旋升角;p为节距;L为弹簧丝长度。

由此可以求得弹簧变形量、实际长细比和弹簧反力:

(13)

弹簧将要并紧时的反力Ff=180.225 N≥Fmax,故合格。

实际长细比b=1.95<2.6,故不必验算其稳定性。

由此可验证弹簧可靠。

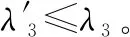

3.3 推杆校核

滚珠丝杠螺母与力传感器之间以推杆连接,其材料为45钢,主要承受轴向拉压力Ft=50 kN的作用。推杆三维模型如图6所示,使用ANSYS Workbench进行有限元分析。

推杆大端面固定,约束圆柱面只能沿轴线方向移动,在小端面加载压力,有限元分析结果如图6所示。

图6 推杆等效应力云图

从图6可以看出,推杆所承受的最大等效应力为62.305 MPa。

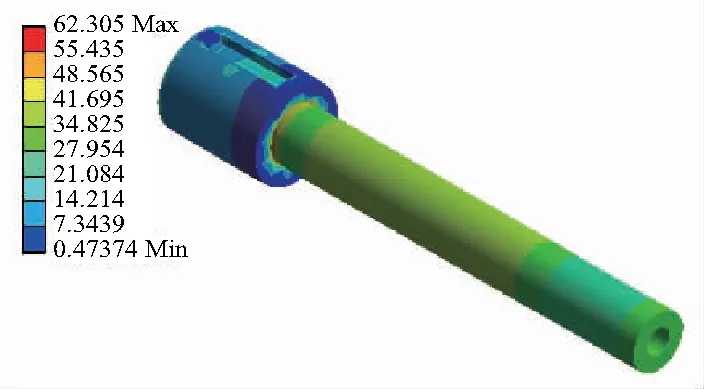

3.4 台架校核

在受载情况下,试验台台架会发生变形。载荷方向与光栅尺测量方向一致,台架的变形会对光栅尺测量结果产生极大影响。台架在测量方向上的变形量,须控制在误差允许范围之内。

根据设计指标要求,综合考虑各传感器精度和环境因素可能导致的误差,台架变形所造成的光栅尺与作动器之间的相对位移需要控制在试验行程的0.1%以下,即0.25 mm以下。

使用ANSYS Workbench对台架变形情况进行有限元分析,为了方便计算,将模型进行简化,删除不必要的零件和孔。设置台架材料为45钢,各零件之间设置绑定接触。将底板底面固定,在作动器安装孔的阶梯面上施加50 kN压力,求解受力方向上台架的变形量。

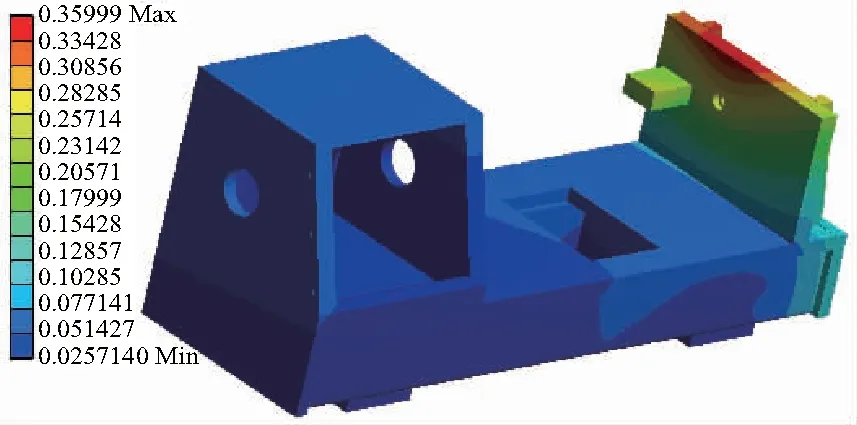

有限元分析结果如图7所示。

图7 台架变形云图

图7中可以看出,在受力方向上,用于安装作动器的侧板产生较大变形,最大变形量达0.633 53 mm,且作动器与光栅尺安装位置在测量方向上的相对位移接近0.346 526 mm,不能满足精度要求。

由图7可以观察到台架变形云图分布规律,侧板相对台架主体变形较大,其本身的变形在横向上差异较小。为了提高光栅尺的测量精度,将光栅尺也安装在侧板上。当侧板发生变形时,作动器和光栅尺都随之移动,一定程度上抵消因侧板变形导致的测量误差。同时为了减小侧板变形,增加两根肋板以增强其刚度和强度。

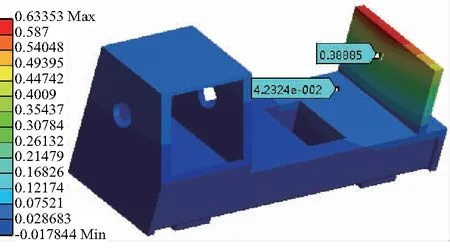

改进后有限元分析结果如图8所示。

图8 改进后台架变形云图

从图8中可以看出,侧板的最大变形位移降低至0.359 99 mm,变形云图的分布规律与图7基本一致。

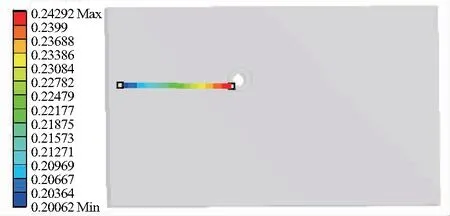

在侧板上设定光栅尺安装位置的外缘网格节点为起始点,作动器安装孔边缘网格节点为终点,创建path路径,提取该路径上的分析结果如图9所示。

图9 光栅尺安装位置-作动器安装孔路径侧板变形云图

从图9中可以看出,在横向上,侧板的变形由作动器安装孔向外递减,起始点与终点之间的相对位移为0.042 3 mm。

可见改进后的结构满足指标要求。

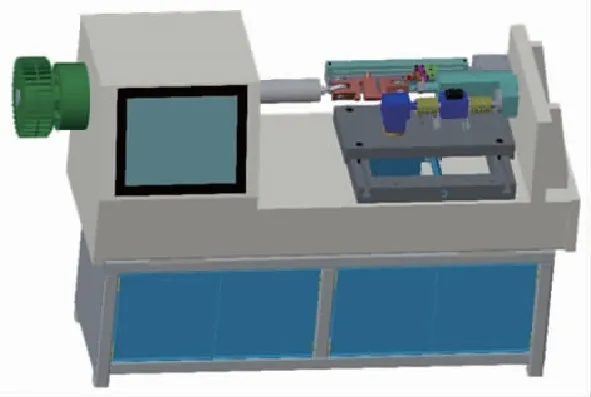

试验台整体三维模型如图10所示。

图10 试验台整体三维模型

4 结语

对航天伺服作动器载荷试验装置进行结构设计,并进行强度校核。

增设滚珠弹簧夹块结构补偿在装配和运行过程中因为弹性变形和旋转造成的误差;改进了试验台台架结构以提高测量精度;使用直线导轨提高试验装置的通用性;为了后续检修维护的方便,选型时考虑丝杠和丝杠轴承寿命适配性。

计算及有限元结果表明,试验台的各关键零部件满足使用要求。

接下来的研究主要从以下几个方面开展:

1)进一步改善机械结构,提高测量精度和通用性的同时尽量降低成本;

2)考虑滚珠丝杠作为加载机构的不稳定性,设计更稳定的行星滚柱丝杠加载机构,并建立动力学模型进行分析;

3)针对使用需求,搭建数据采集系统和控制系统并开发人机交互软件,实现转速谱和载荷谱的设定,进行数据采集和数据分析,形成试验报告。