基于油液监测的齿轮箱疲劳磨损运行状态评估

2022-10-23邢鹏康胡彬

邢鹏康,胡彬

(1. 河南工业职业技术学院 电子信息工程学院,河南 南阳 473009;2. 华中科技大学 计算机科学与技术学院,湖北 武汉 430074)

0 引言

在齿轮系统运行过程中,应对齿轮箱状态进行实时监测并准确诊断各类故障,从而及时察觉并排除设备故障,避免因设备故障而造成潜在风险[1-3]。油液监测属于一种综合运用多种油液分析方法来达到持续反馈设备用油理化性能指标与磨粒变化特性,由此实现准确获取设备在各个运行阶段的润滑性能及其磨粒状态,能够满足对设备磨损程度定性与定量分析要求。通常利用理化性能指标综合评价设备用油劣化的情况,判断设备润滑效果,但无法深入分析设备发生磨损的程度[4-7]。

都玉辉等[8]按照设定周期从齿轮箱内采集得到油样,再对其各项理化指标以及磨粒进行了分析,以此达到准确识别齿轮箱运行过程中形成的磨损状态。林丽等[9]将不同粒径尺寸的铁磁性颗粒加入齿轮箱润滑油内,再对颗粒的浓度差异进行实时测试,根据齿轮表面微观结构变化并结合铁谱分析的方式,探讨了齿轮箱发生磨损失效的作用机制。闫书法等[10]选择光谱分析的方法评价了传动装置在运行阶段引起油液磨粒浓度变化的情况,再根据Wiener分析方法综合评价了设备的控制性能,并对剩余寿命进行了预测。采用传统铁谱分析方法时实际操作过程非常复杂,需要消耗很长的调节时间,受到个人主观性的较大影响。图像处理技术已经可以实现沉积磨粒的智能识别功能,越来越多学者开始将其应用到了铁谱图像测试领域中,由此达到对设备磨损程度的准确判断。

选择油液监测方法对齿轮箱运行状态进行监测时,需对多项特征指标进行综合分析[11-12]。考虑到各项特征指标变化趋势存在差异性,无法直观反馈齿轮箱运行控制性能。本文通过主成分分析的方式测试了多特征融合的特性,同时对上述相关特征指标进行转化处理后得到一组只包含少数不相关特征的集合,在充分保留原始特征集信息的条件下确定主成分,实现对齿轮箱状态直接反馈。

1 齿轮疲劳磨损试验

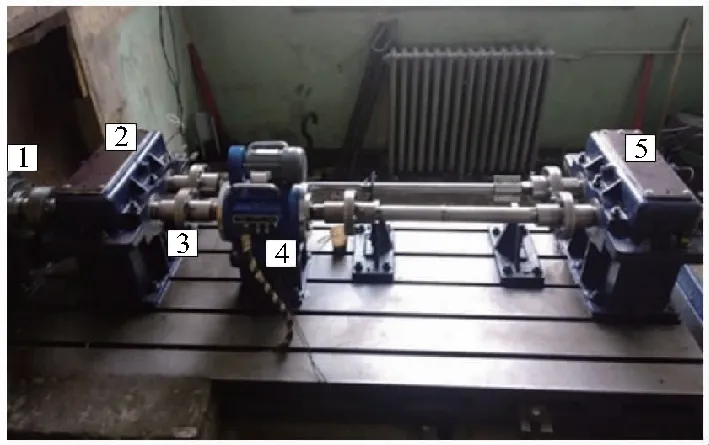

为了对以上方法进行有效性验证,采用图1中的齿轮箱测试结构表征齿轮运行阶段发生疲劳磨损的情况[13]。利用变频电机提供系统所需的动力,以此驱动齿轮箱测试台的运行,确保试验台保持正常运行状态,同时也可以结合实际测试要求利用变频控制器调节转速参数;通过转矩转速传感器实现了转矩与转速测试的功能;为试验台设置了机械加载的控制结构。

1—电动机;2—陪试箱;3—联轴器;4—转速传感器;5—主试箱。

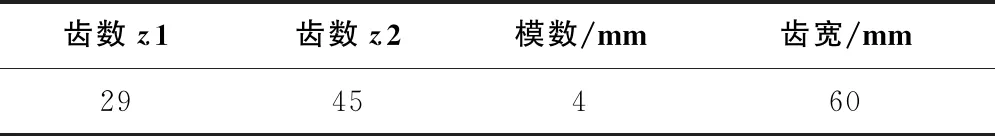

本次选择渐开线直齿轮作为测试齿轮,表1给出了齿轮副各项结构参数。

表1 齿轮副的基本参数

为齿轮箱测试系统的主试箱与陪试箱分别安装了相应的测试齿轮,再对这些齿轮进行疲劳磨损性能表征。测试期间,主试箱齿轮副设置为半齿宽啮合的条件,其中,啮合宽度为30 mm;陪试箱齿轮副设置为全齿宽啮合的形式,对应的啮合宽度为60 mm。主试箱和陪试箱均为圆柱齿轮齿轮箱,其啮合方式如图2所示。

图2 齿轮副的啮合方式

本次试验按照以下的过程实现齿轮箱的振动监测:采用英迈克提供的IEPE压电型加速传感器,测试灵敏度可以达到0~100 mV/g,通过贴片式的形式将其安装于支撑轴承边缘箱体的部位,再对齿轮箱沿x、y、z各方向形成的加速度信号进行测试。采用DASP16通道数据采集仪按照4 h间隔分别采集主试箱与陪试箱产生的振动信号,单次采集时间为1 min,控制采样频率为12.5 kHz。

按照以下方式实现齿轮箱状态的油液监测功能:控制间隔为每4 h对主试箱与陪试箱进行油样采集,每次补油时都采集体积为100 mL的同等体积油样。为防止磨粒发生团聚而产生沉淀物,需保证机器运转停止之后的2 min时间内完成油液采集过程。将采样部位设置于靠近齿轮副啮合的区域,由此得到更加丰富的油液特征。图3为试验过程中采集部分油样照片。

图3 油样采集照片

2 油液特征融合分析

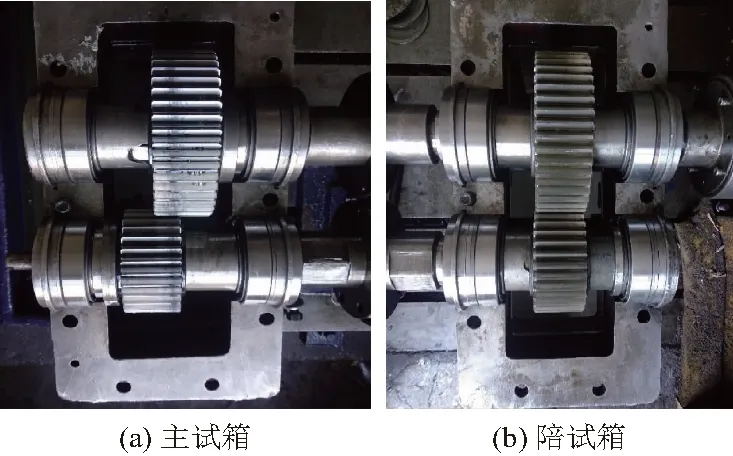

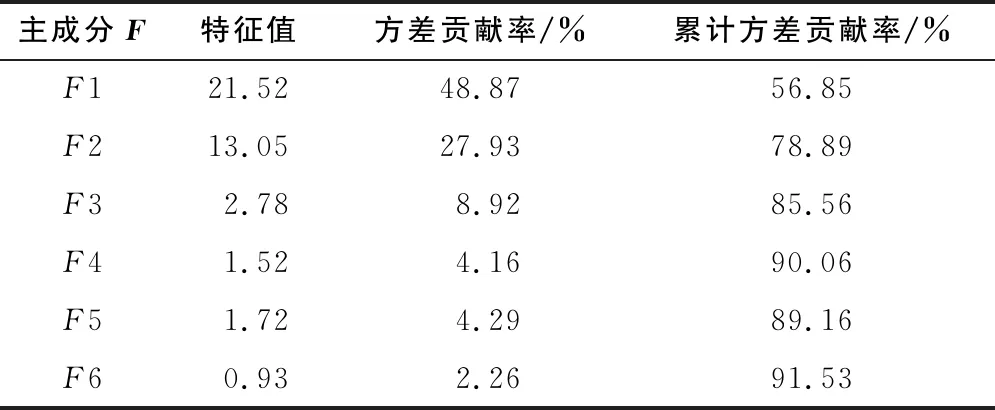

本文利用MATLAB软件测试程序的运行过程,再计算得到协方差矩阵特征参数与特征向量,同时计算得到特征值方差与累计方差的贡献率。将主成分提取阈值设定在90%,随着特征值累计方差达到90%以上的贡献率后,分别为主试箱与陪试箱设置6个主成分。表2与表3分别为主试箱与陪试箱的信号特征参数。

表2 主试箱信号特征参数

表3 陪试箱信号特征参数

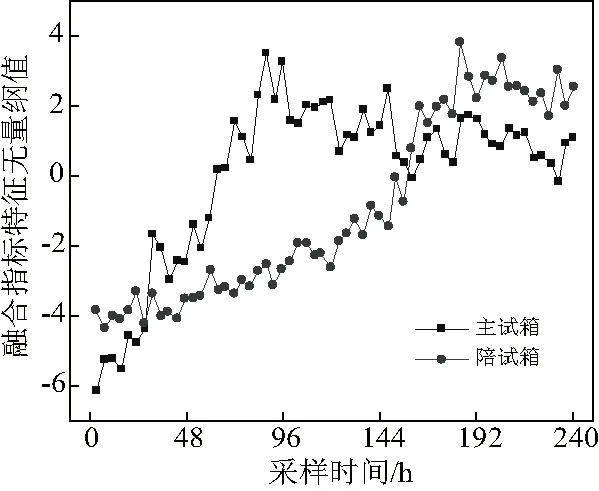

考虑到特征值方差贡献率代表特征值主成分相对各个主成分贡献的比值,因此选择贡献率作为权值,再与各主成分进行相乘并线性相加,由此获得加权主成分与综合特征组成的融合指标,从而达到对多特征信息进行加权融合的效果。加权主成分属于输入频域与时域特征以及油液特征通过加权处理后进行融合形成的一个综合性评价指标(图4),能够对齿轮箱的运行状态进行全面监测。

图4 综合特征融合指标的趋势图

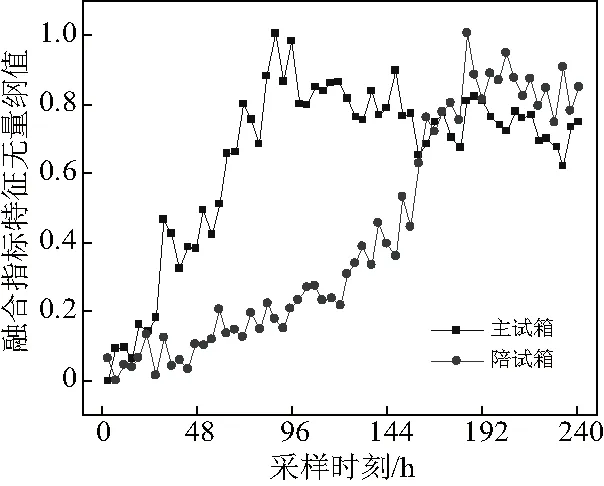

对图4进行分析可以看到,主试箱与陪试箱共同形成的综合特征融合指标处于齿轮疲劳磨损测试阶段的变化状态。采用加权特征融合方法获得的唯一加权主成分属于无量纲参数,同时主、陪试箱综合特征融合指标也存在差异性,从而显著增加了分析过程的复杂性。为更方便进行统一分析,应对综合特征融合指标实施归一化,再把归一化得到的结果定义成运行状态指标,根据该指标参数的改变判断齿轮箱处于各个阶段的运行情况。采用MATLAB软件进行计算时,也可以对map函数进行直接调用,再对综合特征融合指标实施归一化,由此获得图5中的主、陪试箱运行过程中的指数结果。

图5 齿轮箱运行指数的趋势图

对图5进行分析可以发现,根据主成分加权特征融合方法进行分析得到的齿轮箱运行指数形成了非常明显的变化特征,同时因为主、陪试箱存在不同的啮合条件,从而引起运行指数也发生改变,由此可以判断运行指数能够准确反馈齿轮箱运行控制情况。

主试箱进入运行阶段的0~88 h时间内,主试箱发生了运行指数的快速增长,可以判断在上述过程中主试箱形成了以下的运行状态:形成了更加剧烈的振动与磨损情况,同时达到了很快的增长速率,此阶段中齿轮箱属于过渡状态,引起该现象的原因是主试箱的副半齿发生了啮合,产生了很大的作用力,引起主试箱进入运行过程后直接达到过渡阶段,箱体发生了更明显的振动,并在副啮合的表面产生了较大的磨损,在油液内形成了更多的大尺寸磨粒;经过88 h之后,运行指数表现为高位波动的特征,此时,发生了齿轮箱的大幅振动,产生了较大的噪声,在齿轮箱长期运行过程中会逐渐形成更大程度的异常磨损,引起齿轮表面形成点蚀甚至部分区域剥落,由此产生齿面凹坑,并在油液内形成众多大尺寸磨粒。

在陪试箱齿轮箱运行的初期120 h时间内,陪试箱运行指数表现为低处持续增长的趋势,只形成了很小的增长斜率,该阶段保持相对稳定的状态,并未产生剧烈振动,只引起齿轮副的轻微磨损,形成了更高比例的小尺寸磨粒;进入120~180 h时间段内,发生了陪试箱运行指数的快速上升,此时已经进入陪试箱过渡运行阶段,振动与磨损程度都发生快速提高,油液内形成了更多的大磨粒;到达180 h之后,发生了运行指数的快速增大,并呈现高位持续波动的状态。

3 结语

1)0~88 h时间内,主试箱发生了运行指数的快速增长,形成了更加剧烈的振动与磨损情况,产生了很大的作用力;之后运行指数表现为高位波动,在油液内形成众多的大尺寸磨粒。

2)陪试箱运行指数表现为低处持续增长,形成了很小的增长斜率,保持相对稳定的状态,并未产生剧烈振动;之后陪试箱运行指数快速上升,振动与磨损程度都快速提高。