航空发动机折流燃烧室火焰筒构型设计方法研究

2022-10-23孟繁睿雷雨冰

孟繁睿,雷雨冰

(南京航空航天大学 能源与动力学院,江苏 南京 210016)

0 引言

折流燃烧室充分利用了小型发动机的高转速,具有燃油雾化质量优良的特点,广泛用于高空无人侦察机、无人靶机、直升机、巡航导弹等的发动机上[1]。国外采用折流燃烧室的航空发动机主要有美国特里达因公司的J69系列、J402系列和法国透博梅卡公司的阿赫耶系列等,国内主要有WZ6、WZ8、WJ9和WP12等。

许多学者对折流燃烧室进行了研究。RAZINSKY E[2]统计了J402-CA-702发动机的折流燃烧室在不同飞行马赫数和不同飞行高度条件下燃烧效率和气动组合参数的试验数据。HUEBNER S等[3]统计多种类型折流燃烧室燃烧效率与驻留时间的试验结果,发现当折流燃烧室驻留时间<5 ms时,燃烧效率急剧下降。曾川等[4-5]研究了微型涡喷发动机离心甩油折流燃烧室的气动热力学参数和几何参数的设计,并通过试验验证了设计参数的合理性。孙志杰[6]对折流燃烧室构型设计方法进行了初步总结,形成了直线段相连的折流燃烧室简化构型。

目前,折流燃烧室公开的设计资料较少,本文总结并提炼了折流燃烧室火焰筒构型设计方法,并进行了初步设计,然后通过一维计算和三维计算验证设计结果的合理性。

1 设计方法

在折流燃烧室设计过程中首先要给定燃烧室设计要求参数,包括燃烧室的设计点参数、尺寸限制参数、设计点性能要求参数等,然后根据这些参数进行折流燃烧室的设计。

1.1 总体尺寸设计

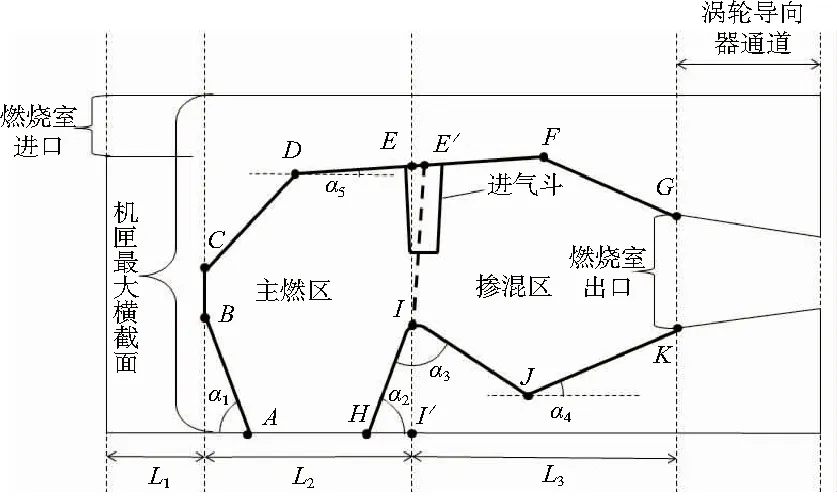

总体尺寸设计指的是设计计算燃烧室的总体径向尺寸和轴向尺寸,具体包括机匣和火焰筒的径向尺寸、火焰筒主燃区和掺混区等部分的轴向长度。本文根据图1所示的折流燃烧室简化构型设计折流燃烧室的总体尺寸。

图1 折流燃烧室简化构型示意图

首先计算折流燃烧室机匣最大横截面面积Aref,可以通过燃烧效率计算方法和压力损失计算方法两种方式得到,实际的机匣最大横截面面积取两种方法计算结果的最大值,但不能超过燃烧室尺寸限制。

由于燃烧效率ηB与气动组合系数θ相关,气动组合系数θ与机匣最大横截面面积Aref相关,所以可以由燃烧效率求得气动组合参数,进而可以求得机匣最大横截面面积,如式(1)-式(3)所示。

(1)

(2)

(3)

式中:Pt3为燃烧室进口总压;Tt3为燃烧室进口总温;W3为燃烧室进口流量;Dref为燃烧室进口外径;b与燃烧室总余气系数相关,当总余气系数<5.38时,b=300,否则,b=150;ai(i=0,1,2)为拟合曲线系数,其值见表1。

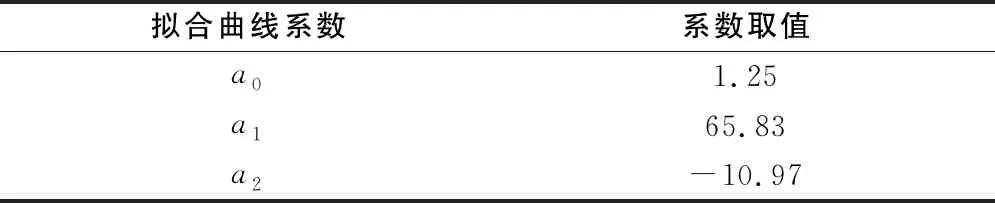

表1 式(2)的系数取值

通过压力损失计算燃烧室机匣最大横截面面积的方法如式(4)-式(6)所示。

(4)

(5)

(6)

式中:ξB是流阻系数;R为空气的气体常数,为287.0 J/(kg·K);σB为燃烧室总压恢复系数。由于流阻系数与机匣横截面面积相关,设计时首先将流阻系数取一个初始值,反复迭代计算机匣横截面面积。

求得机匣最大横截面面积Aref后,根据外径等于燃烧室进口外径计算机匣的内径。

对于图1的折流燃烧室简化构型图,取两个重要的火焰筒截面计算火焰筒径向尺寸,分别是EI'截面和EI截面。两个火焰筒截面外径相同,面积取机匣横截面面积的一定比例,如式(7)和式(8)所示,比例系数的取值范围如表2所示。得到两个火焰筒截面的面积后,计算两个火焰筒截面的内外径D1和d1。

表2 比例系数的取值范围

AEI'=K1Aref

(7)

AEI=K2Aref

(8)

对于折流燃烧室,燃气驻留时间t一般为5 ms~10 ms[2],选定燃气驻留时间t,计算火焰筒的轴向长度,计算方法如式(9)所示。

(9)

折流燃烧室火焰筒轴向长度分为主燃区轴向长度L2和掺混区轴向长度L3。主燃区轴向长度与掺混区轴向长度的比值范围为0.75~0.85,同时燃烧室进口与火焰筒前端的轴向距离L1与燃烧段轴向长度L2的比值范围为2~3,AH段的轴向长度与燃烧段轴向长度的比值范围为0.45~0.55。

1.2 火焰筒具体构型设计

确定了折流燃烧室简化构型的总体尺寸后,针对折流燃烧室简化构型,设计折流燃烧室构型中的角度与相对长度。

对于图1所示的折流燃烧室简化构型,火焰筒内壁面已知I点坐标,I点为圆弧的最高点,确定圆弧尺寸(半径范围为5 mm~10 mm),然后根据α2(范围为70°~80°)和HI与圆弧相切这两个关系,确定H点坐标,根据壁面构型角度α3(范围为50°~80°)和α4(范围为10°~20°)确定J点坐标,这样就确定了折流燃烧室简化构型的火焰筒内壁面(HIJK段)构型。

根据AH轴向长度确定A点坐标,按照α2略大于α1(两者之差范围为0°~10°)确定B点的坐标,这样就确定了折流燃烧室简化构型的前壁面(AB段)壁面构型。

对于折流燃烧室简化构型的火焰筒外壁面(BCDEFG段),BC段为垂直轴线的直线段,根据BC段径向高度约为前壁面AB段径向高度的1/5确定C点坐标。为减小火焰筒内气流转折段外侧的气流转折角,D点的径向高度一般低于F点,外壁面直线段DEF与发动机轴线夹角α5的范围为0°~20°。不需要确定折流燃烧室简化构型的火焰筒外壁面中的D点和F点坐标。

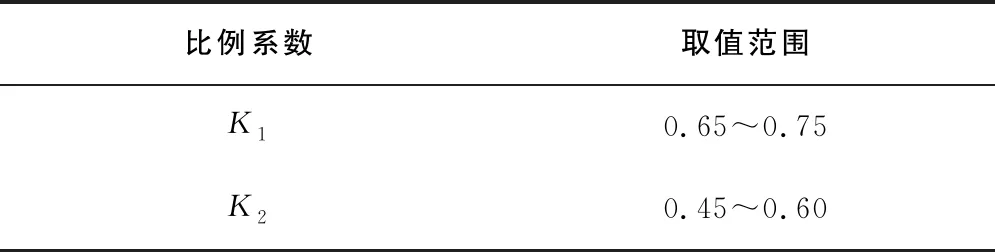

这样就得到了折流燃烧室简化构型中的A、B、C、E、H、I、J点的坐标。为了提高火焰筒的气动性能,减小损失,将简化构型中的火焰筒部分直线段壁面变为曲线段壁面,得到折流燃烧室最终的火焰筒构型,如图2所示。两种构型的区别为:图2(a)的火焰筒内外壁面完全由曲线段构成,图2(b)的火焰筒内外壁面由曲线段和直线段构成。

图2 折流燃烧室最终设计构型示意图

折流燃烧室火焰筒简化构型至火焰筒最终构型的变化过程如下:

火焰筒前壁面AB段构型与简化构型相同,为倾斜直线段。

火焰筒外壁面中,BC段构型与简化构型相同,CDE段的圆弧与BC段在C点相切,火焰筒外壁面CE段的前段为圆弧段,向火焰筒外侧凸出,除了使气流转弯,还有建立火焰筒外壁面附近回流区的作用。两种火焰筒构型的外壁面设计方法如下。

对于图2(a)的折流燃烧室火焰筒外壁面构型,CDEFG段为多段圆弧,G点的切线方向与发动机轴向夹角一般为30°~50°。通过C点、E点和G点的坐标以及C点和G点切线方向等关系确定外壁面构型。

对于图2(b)的折流燃烧室火焰筒外壁面构型,构型为圆弧-直线-圆弧构型。指定外壁面G点的切线方向(与发动机轴向夹角约为50°~80°),两段圆弧的设计方法类似,均已知圆弧两端的切线和一个切点的坐标进行壁面构型设计。

对于图2(a)的折流燃烧室火焰筒内壁面构型,HI段为圆弧段,有建立火焰筒内甩油盘外侧回流区的作用,与IJ段在内壁面I点通过一个小圆弧连接,小圆弧的半径与折流燃烧室简化构型的内壁面I点处圆弧半径相同。内壁面IJ段与小圆弧相切,并与收敛段JK在J点相切,所以J点的切线方向与发动机轴向平行,收敛段JK段为一段圆弧。

图2(b)的折流燃烧室火焰筒内壁面HI段构型与图2(a)相同,IJK段与简化构型的区别为:图2(b)的火焰筒内壁面IJK段构型在J点处倒圆。

2 设计结果与计算分析

2.1 初步设计结果

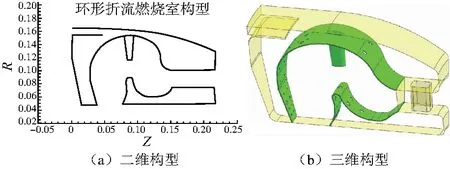

对某型折流燃烧室进行初步设计,其部分设计要求参数如表3所示,折流燃烧室初步设计结果的二维构型如图3(a)所示,三维构型结果如图3(b)所示。火焰筒前壁面分布了一排主燃孔,外壁面周向均匀分布了20个进气斗,进气斗的上游分布了一排主燃孔,下游分布了一排掺混孔,内壁面径向最高点处周向均匀分布一排大孔,该大孔的上游分布了两排主燃孔,下游分布了两排掺混孔,采用简单平直孔的方式进行冷却。

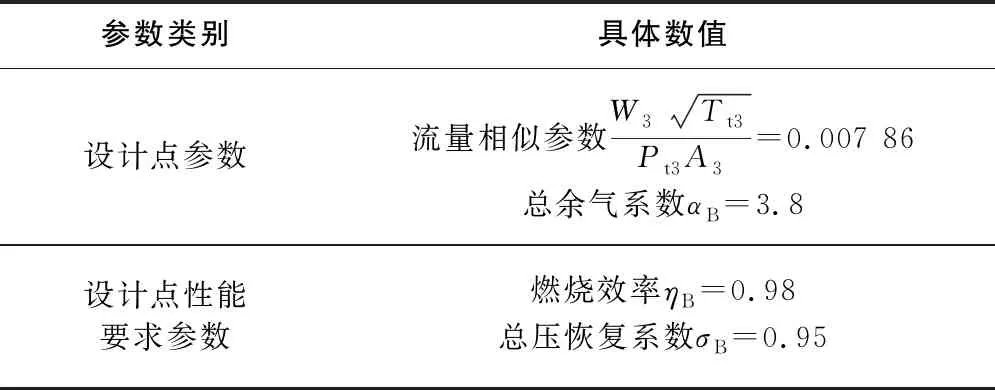

表3 折流燃烧室设计要求参数

图3 折流燃烧室初步设计结果

2.2 一维流量分配计算结果

得到折流燃烧室初步设计结果后,采用流体网络法[7]进行一维流量分配计算。这种方法首先将实际流动转化为由节点和单元组成的流动网络,然后在流动网络的节点处使用流量连续方程,根据两节点之间单元的压降计算该单元的流量。在此基础上,基于压力修正的方法对流场的参数如压力、密度和体积流量等进行修正,不断地迭代直到满足收敛精度。

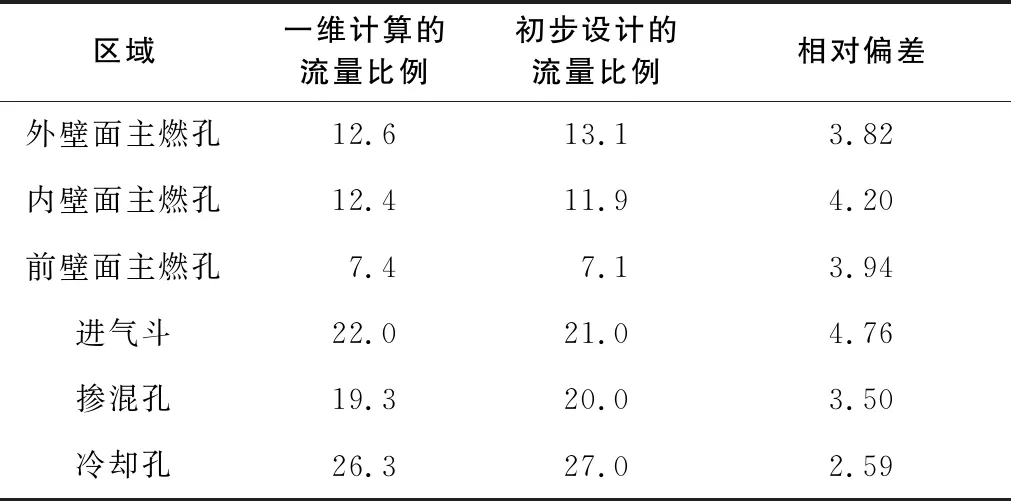

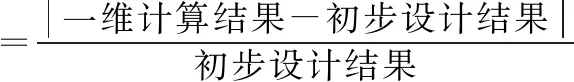

一维流量分配计算的结果如表4所示,相对偏差的定义如式(10)所示。流量分配结果基本吻合,相对偏差在5%以内。

表4 折流燃烧室一维计算流量分配结果 单位:%

(10)

2.3 三维流场计算结果

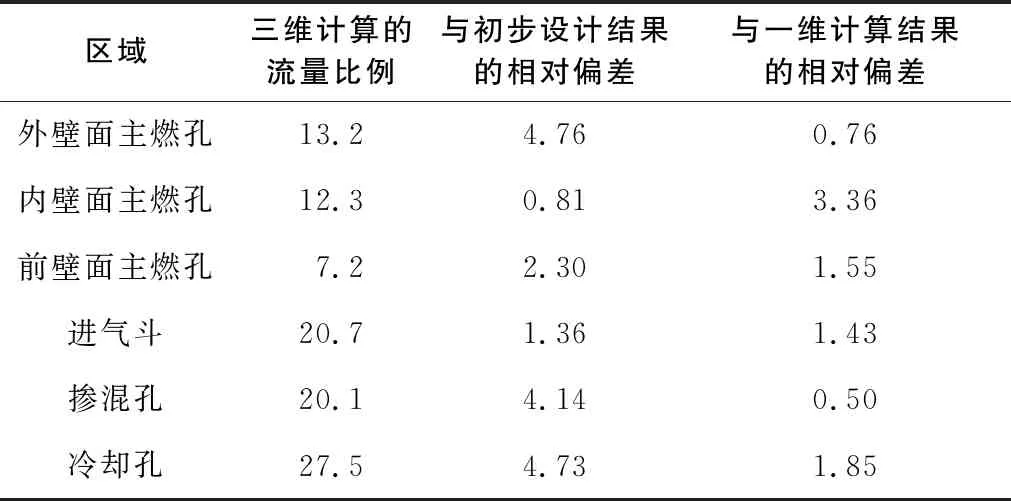

对该折流燃烧室进行建模和网格划分,采用该燃烧室的1/20扇形区域作为周期性计算域,划分非结构网格,网格数量为525万,采用FLUENT软件进行数值模拟计算,燃烧室进口采用流量进口边界,燃烧室出口采用自由流出边界,湍流模型采用标准k-ε模型,燃烧模型采用有限速率/涡耗散模型。将修改开孔后的三维计算流量分配结果与初步设计结果流量分配结果和修改开孔后的一维计算流量分配结果进行对比,如表5所示,三维计算的流量分配结果与初步设计和一维计算的流量分配结果相吻合。

表5 折流燃烧室三维计算流量分配结果 单位:%

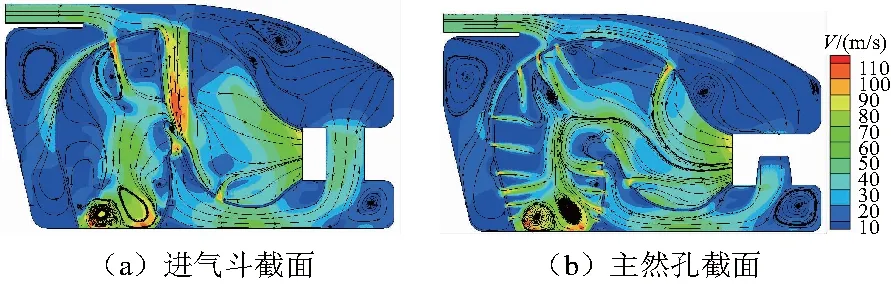

折流燃烧室不同截面的速度流场如图4所示。火焰筒内,由于甩油盘和火焰筒前壁面与内壁面射流的共同作用,在甩油盘外侧产生了两个方向相反的回流区,另外在外壁面主燃孔附近由于射流孔的作用,也形成了一个回流区。

图4 不同截面的速度分布

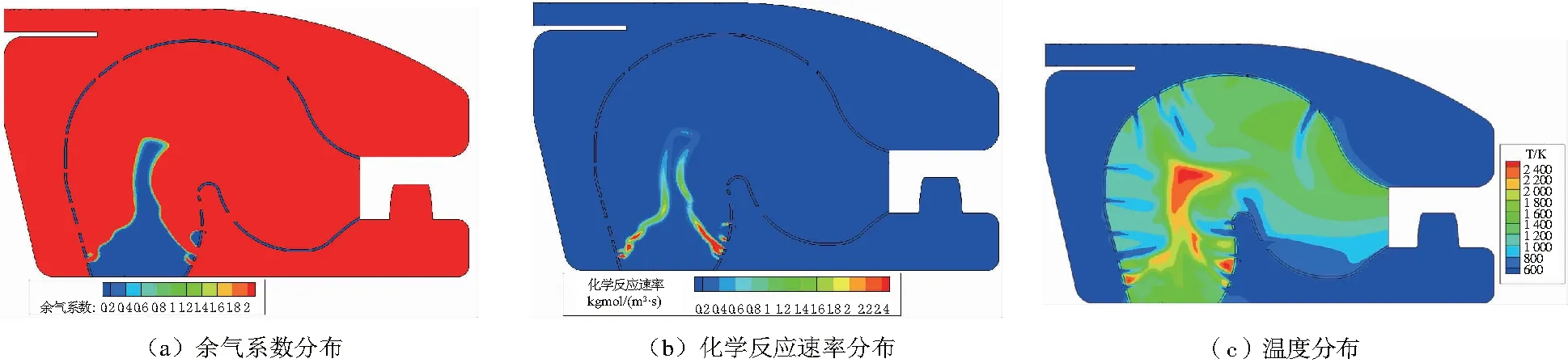

射流孔截面的流程结果如图5所示。在甩油盘外侧附近,余气系数很小,随着主流的流动,沿程的余气系数逐渐升高,在一定的位置油气比达到了化学反应恰当比,化学反应速率较高的区域与油气的化学反应恰当比区域基本重合。根据温度云图,火焰筒内、射流孔附近的温度较低,尤其是火焰筒前壁面与外壁交汇处附近甚至在1000 K以下,燃气最高温度约为2400 K,高温区域主要集中在进气斗上游,甩油盘外侧的温度约为1500 K。这是因为一方面是此处油气比过高,不利于燃烧,另一方面也是由于液态燃油蒸发吸热,降低了此处的温度。氧气作为燃烧反应参与物,与二氧化碳的分布规律相反,燃烧区域消耗氧气,生产二氧化碳,并由于扩散作用,使非燃烧区域的氧气浓度下降,二氧化碳浓度上升。

图5 射流孔截面的流场结果

根据后处理计算得到,该折流燃烧室的燃烧效率为0.987,总压恢复系数为0.962,满足设计要求参数。

3 结语

本文提炼整理折流燃烧室火焰筒的构型设计方法,按照总体尺寸设计和具体构型设计的步骤进行。然后对初步设计结果依次采用流体网络法进行一维流量分配计算和采用FLUENT软件三维流场计算,根据计算结果,初步设计的回流燃烧室满足初步设计的流量分配结果,相对偏差在5%以内,燃烧效率为98.7%,总压恢复系数为96.2%,满足设计要求。