缓蚀剂对HT700T合金在氯化物熔盐中腐蚀行为的影响

2022-10-23鲁金涛黄春林周永莉黄锦阳

易 寒,朱 明,张 欣,鲁金涛,黄春林,周永莉,黄锦阳

(1.西安科技大学材料科学与工程学院,陕西 西安 710054;2.西安热工研究院有限公司清洁低碳热力发电系统集成及运维国家工程研究中心,陕西 西安 710054)

结合热能储存(TES)的太阳能聚光发电(CSP)技术可高效利用资源丰富但具有间歇性的太阳能,为人们提供稳定可调度且低成本的绿色电力[1]。TES技术主要分为基于液体(如熔融氯盐和碳酸盐)或固体材料的显热储热技术、基于相变材料(PCM)的潜热储热技术及基于可逆化学反应材料的热化学储热技术。可以认为,传储热介质是决定CSP系统整体性能和光热利用效率的重要因素之一[2-3]。目前,以硝酸盐为传储热介质的第2代太阳能光热发电机组已商业化运营[3]。为提高光热利用效率,世界各国正在第2代机组的基础上研发工作温度超过700 ℃的第3代CSP机组,这不仅可以保留目前商业化熔盐储热塔式CSP电站的主要设计,还能减少CSP技术的研发和商业化风险[4]。MgCl2/NaCl/KCl等熔融氯盐因其具有出色的热物性(如黏性、导热性)、较高的热稳定性(>800 ℃)和较低的材料成本(低于0.35美元/kg),被认为是下一代光热转换技术中最具发展前景的储热/导热材料之一[2]。然而,熔融氯化盐对CSP系统中的容器和管道合金的腐蚀性比硝酸盐更强,腐蚀是影响CSP系统服役寿命和安全运行的主要因素之一[5-6]。解决以氯化物熔盐为传储热介质的第3代光热发电技术中的腐蚀问题可从2个方面入手:一是开发能有效降低氯化物熔盐腐蚀性的技术,二是研发700 ℃以上具有良好抗氯化物熔盐腐蚀的合金[7]。

金属/合金材料在氯化物熔盐中的腐蚀主要是由氧化性杂质驱动的[8]。高温腐蚀环境下,空气和熔盐中残留的水分会与氯化物熔盐中的Cl-、An+(A为熔盐中的碱金属或碱土金属元素)反应生成HCl、Cl2、OH-、MOH(n-1)+等腐蚀性杂质和金属氧化物沉淀[6,9-11]。为降低氯化物熔盐腐蚀性,必须对其进行净化处理,降低氧化性杂质。熔盐净化方法包括加入Mg、Li等活泼金属[12]以及HCl、CCl4、NH4Cl等化学净化剂[13]、真空除水[14]和电极电解[14]等。此外,已证实在熔盐中添加金属元素可有效降低镍基合金在高温氯盐下的腐蚀速率。Ding等人[15]在氯离子熔融盐混合物中加入Mg金属,SS310、In800、Ha C-276的腐蚀速率分别降低了83%、70%、94%。Fernández等人[16]在氯化物熔盐中添加了质量分数10% Al作为合金的缓蚀剂,可有效降低合金的腐蚀速率。

镍基合金由于其优良的耐腐蚀性,在工业条件下广泛应用[17-18],是第3代光热发电机组的备选材料。目前常见的合金有In 625、Ha X及Ha B3,合金中Ni的质量分数分别为62%、47%、65 %。3种合金在600 ℃的摩尔分数为14.95%/53.43%/31.61%的MgCl2/NaCl/CaCl2三元氯化物熔盐中的腐蚀速率分别为121、153、145 µm/a[9,19-20],可见,在没有腐蚀防护技术的情况下,这些合金无法满足光热机组在腐蚀速率控制方面的设计要求(小于100 µm/a)。而且,这些合金材料价格昂贵,加工困难,增加了光热发电机组的建造成本。HT700T合金是中国华能集团有限公司为700 ℃级超超临界火电机组研发的新型时效强化型镍铁基高温合金,其在750 ℃时仍具有优异的高温力学性能和耐高温腐蚀性能[21-23],和哈氏合金等镍基高温相比,其价格低并更易于加工。配合适当的腐蚀控制技术,HT700T合金有望成为第3代熔盐机组传储热系统的建造合金,可进一步降低熔盐机组的建造成本。

本文选择HT700T合金为研究对象,研究其在800 ℃添加不同质量分数Al粉缓蚀剂的氯化物熔盐中的腐蚀行为,通过X射线衍射(XRD)和扫描电子显微镜(SEM)分析腐蚀产物的组成和形貌,并讨论了Al粉作为缓蚀剂的作用机制。

1 实验方法

1.1 实验材料

本文选用HT700T合金材料为研究对象,合金的化学成分见表1。利用线切割加工技术将其加工成尺寸为15 mm×6 mm×6 mm的条状试样。将加工好的试样先后放入乙醇、丙酮和去离子水中超声清洗,随后用粒度为10~ 38 µm的SiC砂纸打磨,然后用去离子水和酒精洗涤,干燥备用。

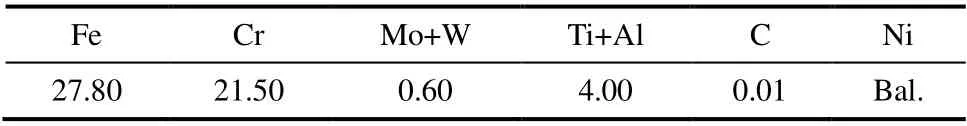

表1 HT700T镍铁基合金化学成分 w/%Tab.1 Chemical composition of HT700T nickel-iron base alloy

1.2 氯化物熔盐配制

本文选用的3种无水盐NaCl、KCl和MgCl2(纯度>99.5%)均购自天津市科密欧化学试剂有限公司。按照MgCl2、KCl、NaCl质量比为55.0%、20.5%、24.5%配制三元氯化物混合盐,然后在三元氯化物混合盐中加入质量分数分别为0、1%、2%和10%的Al粉,均匀混合后在200 ℃的烤箱中干燥24 h备用,干燥好后混合盐放入干燥箱或手套箱中,以避免再次吸附水分。

1.3 浸泡腐蚀实验

用电子天平称量600 g配制好的含不同比例Al粉缓蚀剂的混合盐,放入容积为500 mL的石墨坩埚中,并将6个试样平放入石墨坩埚,然后将石墨坩埚放入不锈钢罐体中,密封炉膛。实验开始前,用大流量(12 L/h)高纯氩气吹扫不锈钢罐体20 min,排除罐体中的空气。设置升温程序逐步升温到800 ℃,开始腐蚀实验,在此过程中持续通入高纯氩气保护。在腐蚀时间为200、300、400 h时,打开不锈钢罐体的盖子,分别取出2个试样,放入提前准备的沸水中煮0.5 h,清除试样表面残留的熔盐,然后用去离子水超声清洗,干燥后用于后续分析。

1.4 物相分析

1.4.1 X射线衍射

采用XRD-6100型X射线衍射仪对实验后的HT700T合金试样表面的腐蚀产物进行物相分析,仪器采用Cu靶,波长λ=0.154 08 nm,入射角度范围为20°~90°,工作电压和工作电流分别为50 kV和250 mA,扫描速率为4°/min。

1.4.2 SEM/EDS分析

使用配备能谱仪(EDS)的场发射扫描电子显微镜Hitachi-S4800 FESEM观察腐蚀样品的表面和横截面形貌,并确定腐蚀层中主要元素的分布。在观察截面形貌时,需将试样镶嵌在环氧树脂中,并用砂纸打磨至10 µm后抛光。为增加样品的导电性,在进行扫描电镜观察前需对样品进行喷金处理。

2 结果与讨论

2.1 XRD物相分析

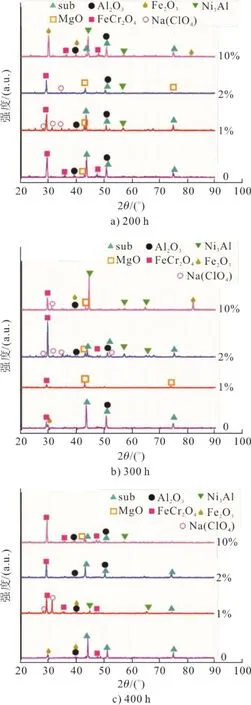

HT700T合金在800 ℃添加质量分数为0、1%、2%、10%Al粉缓蚀剂的氯化物熔盐中腐蚀200、300、400 h后的腐蚀产物的X射线衍射结果如图1所示。由图1可见,合金的基体相为FeNi相,外层的腐蚀产物主要由Al2O3、FeCr2O4、Fe2O3和MgO组成。HT700T合金中含有Al元素,因此在未添加Al粉缓蚀剂的氯化物熔盐中形成的腐蚀产物中也含有Al2O3。随着熔盐中Al质量分数的增加,无法从XRD结果判断腐蚀产物中Al2O3质量分数的变化,Al粉添加量对腐蚀产物的影响将随后讨论。值得注意的是,添加Al粉缓蚀剂的样品表面,检测到具有面心立方结构的Ni3Al相,表明HT700T合金表面的相结构发生了变化。当腐蚀时间相同时,样品表面Ni3Al衍射峰的强度随熔盐中Al粉缓蚀剂质量分数增加而增加;在Al粉缓蚀剂添加量相同时,Ni3Al衍射峰的强度随腐蚀时间的增加而降低,表明熔盐中添加的Al粉缓蚀剂在腐蚀过程中与熔盐中的杂质或腐蚀产物发生了反应,且HT700T合金表面发生了渗铝过程,但渗铝层在腐蚀过程中有消耗。

图1 HT700T合金在800 ℃的三元氯化物熔盐中腐蚀后的X射线衍射结果Fig.1 The X-ray diffraction patterns of the HT700T alloy after immersion in chloride molten salts at 800 ℃

2.2 表面形貌与截面形貌分析

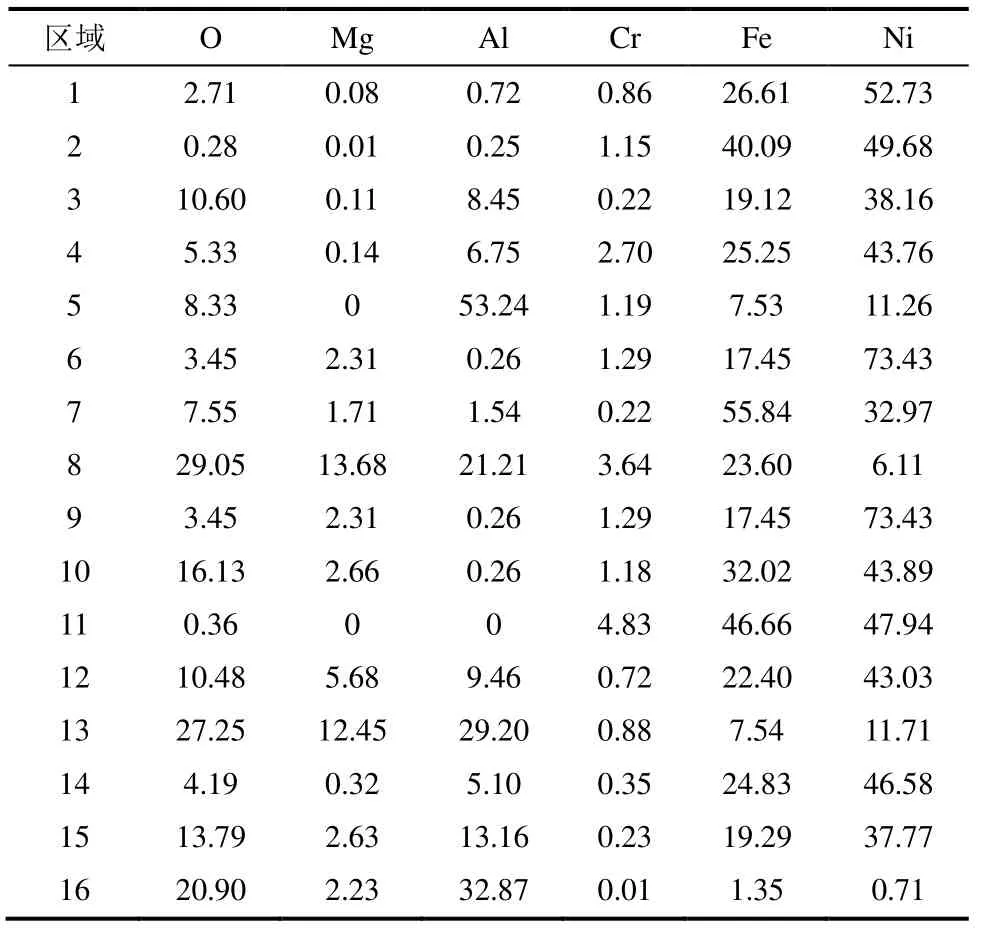

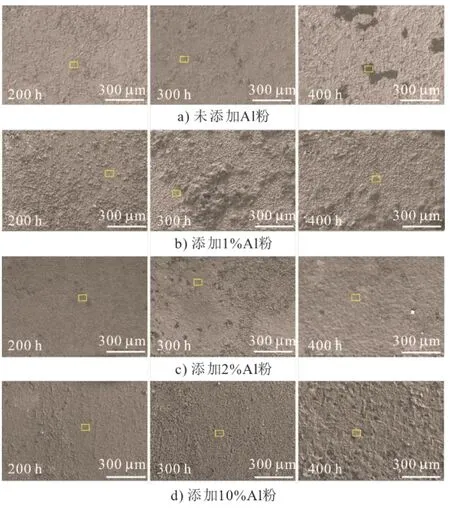

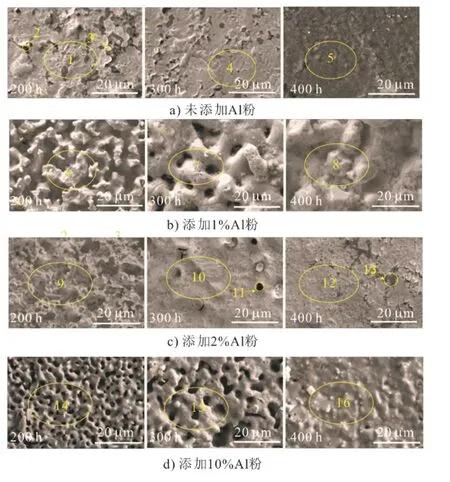

HT700T合金在800 ℃添加不同质量分数Al粉缓蚀剂的氯化物熔盐中浸泡200、300、400 h后的表面形态如图2所示,图3为图2的局部放大,表2为图3标注区域(点)的EDS分析结果。熔盐成分(Na、K、Mg、Cl)、氧化性杂质(O、H)及合金成分(C、Al、Ti、Cr、Fe、Ni、Mo、W)共计14种元素,本文仅列出6种较为重要的元素。

表2 800 ℃下熔融氯化物中HT700T合金表面的EDS分析w/%Tab.2 EDS analysis of the HT700T alloy surface in molten chlorides after 100 hours’ immersion at 800 ℃

由图2、图3可见,HT700T合金在未添加Al粉缓蚀剂的氯化物熔盐中腐蚀200 h后(图2a)、图3a)),表面较平整,未观测到明显的孔洞。在HT700T合金晶界处有亮白色物质凸起(图3a)中的标注区域3),EDS结果表明为Al-、Cr-、Fe-、Ni-形成的氧化物或碳化物,晶界处有较多Ni、Fe析出(图3a)中的标注区域2),以上结果表明基体内部元素发生了扩散。随着腐蚀时间延长,HT700T合金表面的氧化物增多,晶界凸起现象变得不明显,黑色物质增多。EDS结果显示,样品表面在腐蚀400 h后出现的黑色物质处Al质量分数较高(图3a))。

图2 HT700T合金在800 ℃下的氯化物熔盐中腐蚀后的表面形貌Fig.2 Surface morphologies of the HT700T alloy after immersion in molten chloride salts at 800 ℃

HT700T合金在添加不同质量分数Al粉缓蚀剂的氯化物熔盐腐蚀后,表面产物较多,晶界处腐蚀产物凸出现象变的不明显,但表面孔洞较多。EDS分析结果表明,当氯化物熔盐中Al质量分数相同时,表面Al质量分数随时间而增加,Al粉缓蚀剂的添加量为10%和2%的样品表面氧化物生长随腐蚀时间的延长而越加完整(图3c)和图3d))。此外,在含有添加Al粉缓蚀剂的氯化物熔盐中腐蚀不同时间的样品表面,Mg的质量分数明显较高,氯化物熔盐中的Al粉缓蚀剂与氯化物熔盐间存在某种相互作用。

图3 HT700T合金在800 ℃下的氯化物熔盐中腐蚀后的表面形貌(标记)Fig.3 Surface morphologies of the HT700T alloy after immersion in molten chloride salts at 800 ℃ (marking)

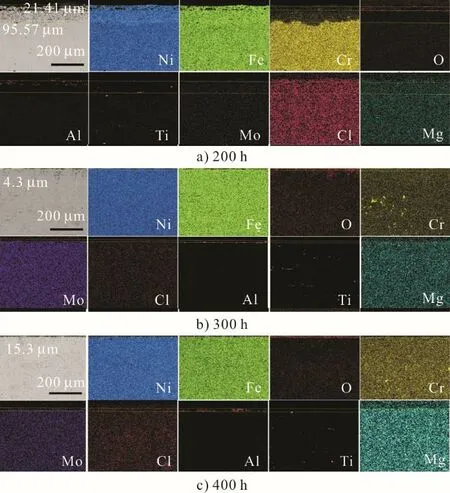

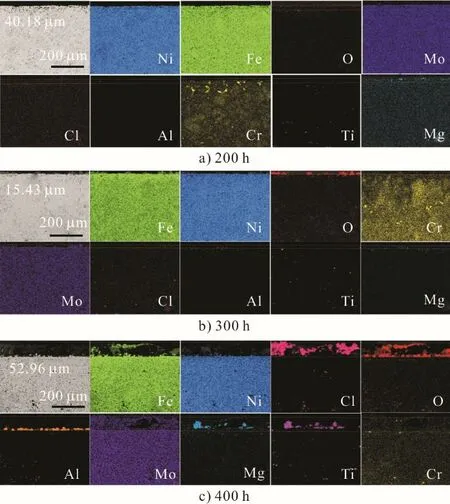

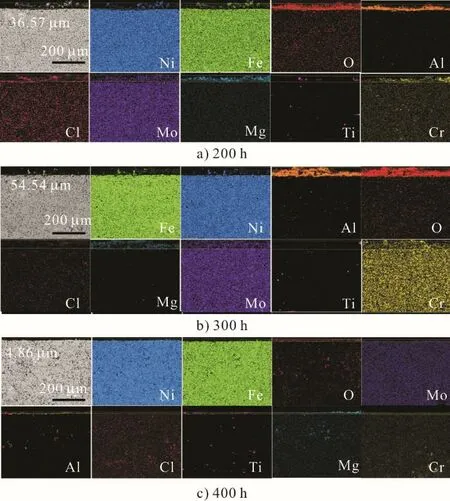

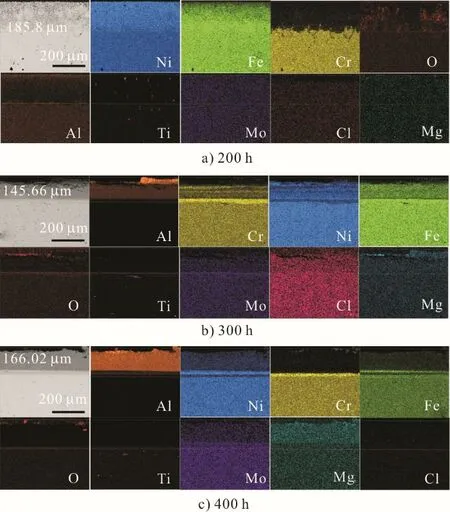

HT700T合金在800 ℃条件下添加质量分数为0、1%、2%及10% Al粉缓蚀剂的氯化物熔盐中,腐蚀后的截面形态及元素分布如图4—图7所示。

图4 HT700T合金在800 ℃下未添加Al粉缓蚀剂的氯化物熔盐中腐蚀后的截面形貌和元素分布图谱Fig.4 The cross-sectional SEM image and elemental distribution of the HT700T alloys after immersion in molten chloride salts without Al adding at 800 ℃

图5 HT700T合金在800 ℃下添加1%Al粉缓蚀剂的氯化物熔盐中腐蚀后的截面形貌和元素分布图谱Fig.5 The cross-sectional SEM image and elemental distribution of the HT700T alloys after immersion in molten chloride salts with 1% Al adding at 800 ℃

图6 HT700T合金在800 ℃下添加2%Al粉缓蚀剂的氯化物熔盐中腐蚀后的截面形貌和元素分布图谱Fig.6 The cross-sectional SEM image and elemental distribution of the HT700T alloys after immersion in molten chloride salts with 2% Al adding at 800 ℃

图7 HT700T合金在800 ℃下添加10%Al粉缓蚀剂的氯化物熔盐中腐蚀后的截面形貌和元素分布图谱Fig.7 The cross-sectional SEM image and elemental distribution of the HT700T alloys after immersion in molten chloride salts with 10% Al adding at 800 ℃

由图4可见,当Al缓蚀剂的添加量为0时,与Ni、Fe比,Cr更容易被氧化。合金中的Cr优先与熔盐中的氧化性杂质反应生成Cr2O3,然而Cr2O3在氯化物熔盐中不太稳定[3,24-25],会与Cl-反应,或者溶解为 CrO,形成CrCl4。随着Cr元素的不断向外扩散与消耗,最终在合金内部形成贫Cr层(图4a)),其深度为95.57 μm。随着腐蚀时间的延长,合金内部的元素沿着晶界析出。HT700T合金中的Fe和Ni与熔盐中的氧化性杂质反应,形成含Ni或Fe的氧化物。由于Ni、Fe的氧化物在氯化物中的稳定性高于Cr2O3,因此留在了合金表面(图4a))。前期研究的电化学阻抗谱表明,合金在未添加Al粉缓蚀剂的氯化物熔盐中的腐蚀过程是由扩散控制,随着腐蚀时间的延长,转移电阻下降,合金的腐蚀速率增加[26]。HT700T合金中含有Al元素,因此腐蚀过程中在合金表面形成了不连续的Al2O3层(图4),其不具有保护性,这与表面结果一致(图3a)和表2)。腐蚀后期合金心部的Cr向外扩散,合金内部贫Cr层深度增加,合金的耐腐蚀性降低。

由图2、图3及图5可见:当Al缓蚀剂的添加量为1%时,Al与熔盐中的杂质发生反应,与O2生成Al2O3留在基体表面,形成一层保护膜;与HCl反应生成AlCl3和H2,AlCl3在介质中自发和定向流动,与H2流出,在样品的表面留下孔洞(图2b)和图3b));添加Al粉消耗熔盐中的Cl-,降低了熔盐内腐蚀性杂质对合金的伤害,短时间内阻碍Cr向外扩散;腐蚀200 h后,Al2O3层被消耗,合金中的Cr、Fe、Ni开始向外扩散(图5a)),形成金属氧化物和金属氯化物;合金表面的氧化层增厚(图5b)),再次阻止了Cr的扩散;当腐蚀时间达到400 h,氧化层变得不连续(图5c)),再次引起Cr的扩散和消耗。因此,应在氯化物熔盐中添加足够的铝粉作为缓蚀剂。

由图2、图3、图6及表2可见:当Al粉缓蚀剂的添加量达到2%时,氯化物熔盐中Al质量分数的增加导致AlCl3增多,表面孔洞增多(图2b)和图2c));Al与氯盐中杂质反应,合金表面沉积Al2O3层,深度先增加再降低(图6),贫Cr层深度正好相反,因此Al2O3的形成可有效阻止Cr的扩散;随腐蚀时间延长,Al2O3的厚度变薄,合金基体元素的扩散在表面形成氧化物,表面孔洞消失(图3c)和表2)。

当Al粉缓蚀剂的添加量达到10%时,Al的向内扩散导致Ni、Fe、Cr在合金内部扩散,形成浓度梯度,实现Ni、Fe、Cr迁移,形成金属元素扩散层,其深度分别为185.8 μm(200 h)、145.66 μm(300 h)、166.02 μm(400 h)。熔融氯盐中的铝粉消耗了大部分O2,形成Al2O3和Ni3Al(图7)沉积在合金表面。根据动力学定律及菲克扩散原理,腐蚀初期部分O2扩散到合金内部发生内氧化,在Al2O3和Ni3Al膜的作用下,O2留在基体内部;在相同氧分压下,合金内部Cr质量分数远远大于Al,且Cr的迁移速率大于Ni、Cr和Al,因此合金内部会形成以Cr2O3为主的氧化物;同时渗铝层的出现会阻碍Cr的扩散,因此样品在腐蚀400 h的截面(图7c))由外到内形成的防护层依次为Al2O3、Al-Ni-Fe、Ni-Fe、Ni-Al、Ni-Al-Fe+Cr2O3。

氯化物熔盐中添加质量分数为10%的Al粉缓蚀剂不仅可以减少氯化物熔盐中的杂质,还能在合金外部形成Al2O3,内部形成渗铝层,有效地降低了合金在高温氯化物熔盐中的腐蚀速率。

3 结 论

1)HT700T合金在800 ℃下未添加Al粉缓蚀剂的氯化物熔盐中腐蚀400 h,其腐蚀速率随时间增加而增加。

2)添加Al粉缓蚀剂可有效减缓Cr的扩散速率。当Al粉缓蚀剂的添加量为1%和2%(质量分数)时,合金中的Cr随着Al2O3层的生长与溶解会发生溶解、扩散的循环过程。

3)向熔盐内添加10%(质量分数)Al粉缓蚀剂时,熔盐中Al的向内扩散使得Ni、Fe、Cr在合金内部扩散,形成由Al2O3、Al-Ni-Fe、Ni-Fe、Ni-Al、Ni-Al-Fe+Cr2O3组成的防护层,其深度随时间发生了变化,分别为185.8 μm(200 h)、145.66 μm(300 h)、166.02 μm(400 h),可有效降低800 ℃下HT700T合金在氯化物熔盐中的腐蚀速率。