600 MW对冲燃烧煤粉锅炉贴壁风空气动力场及燃烧运行试验研究

2022-10-23彭宗贵杜智华练领先苏方伟刘永胜孟新宇闪恒杰郭文海任崇玉彭龙飞张喜来杨忠灿

彭宗贵,杜智华,练领先,苏方伟,刘永胜,孟新宇,闪恒杰,郭文海,任崇玉,彭龙飞,孙 军,张喜来,姚 伟,杨忠灿

(1.华能沁北发电有限责任公司,河南 济源 459012;2.西安热工研究院有限公司,陕西 西安 710054)

火力发电在我国电力结构中承担着保底支撑和新能源消纳的重要作用。我国煤炭资源储量较为丰富,但资源分布不均且煤种的品质差异较大。近年来,国际国内煤炭价格波动频繁,出于能源合理利用和成本控制的需求,我国动力用煤大量使用低品位的劣质煤。然而,燃用劣质煤显著加剧了锅炉炉膛内的高温结渣和腐蚀问题,导致受热面传热恶化、管壁减薄、锅炉热效率降低,严重时发生非计划停机事故,对锅炉运行的安全性、经济性和可靠性造成了巨大威胁[1-3]。

燃煤锅炉炉膛内结渣的原因是烟气中的飞灰在高温下发生部分熔融,从而在水冷壁上形成黏附和沾污[4-7]。水冷壁结渣中的腐蚀性组分,如碱金属硫酸盐、氯化物等,发生熔融后对金属造成熔盐腐蚀[8-9]。目前,大型燃煤电站锅炉普遍采用低氧燃烧、分级燃烧等低氮燃烧技术,导致水冷壁壁面附近为强还原气氛[10]。还原气氛不仅导致煤灰的熔融温度大幅降低、结渣性和腐蚀性增强,气氛中的H2S等气体还会对金属造成严重的硫化腐蚀[2,11-14]。研究表明,当炉内温度升高时,水冷壁的结渣和腐蚀现象显著加剧[15-17]。

目前,贴壁风保护技术是缓解水冷壁高温结渣和腐蚀的有效方法之一,其原理是在水冷壁上安装空气喷口,向炉膛内结渣腐蚀严重的区域定向通入贴壁风。贴壁风在水冷壁表面形成一层“气膜”,降低水冷壁附近温度,稀释还原性气体,从而有效抑制水冷壁的高温结渣和腐蚀。相比于传统的水冷壁防腐喷涂技术,气膜保护技术具有主动防护、便于改造、无需更换的优点[18-20]。国内学者已在贴壁风技术领域开展了大量的实验和数值模拟研究,并实现了一定的工程应用。

裴建军等[3]对600 MW四角切圆燃烧锅炉使用墙式风射流技术前后炉膛内的流场进行了数值模拟研究,发现水冷壁中心近壁区的烟气流速降低,温度下降达400~500 K。姚露[21]、杨希刚[22]等对600 MW对冲燃烧锅炉使用前后墙-侧墙组合贴壁风后的炉膛内燃烧及传热传质过程进行了数值模拟研究,发现组合式贴壁风方案能够有效提高近壁面处的O2体积分数,而对炉膛整体温度和燃烧产物的影响不大。倪澍晨等[23]采用数值模拟的方法研究了300 MW切圆燃烧锅炉壁风量和贴壁风配风方式对水冷壁高温腐蚀的影响,其中CO体积分数指标得到了现场测试结果的验证。杜智华等[24]提出了一种新型非对称高速贴壁风系统并对其效果进行了数值模拟计算,发现水冷壁附近气氛中O2体积分数由0.3%升高至3.0%,还原性气氛得到有效改善,对某700 MW切圆燃烧机组进行低氮燃烧贴壁风改造的数值计算结果也得到了类似结论[25]。张知翔等[26]提出了一种加装翅片的贴壁风装置,并采用数值模拟的方法验证了其降低喷口温度的性能。李文学[27]、陈勤根[28]、邱波[29]等分别在不同600、660 MW对冲旋流燃烧锅炉上开展工业试验,均发现贴壁风系统能够有效提高水冷壁附近烟气中O2的体积分数,同时降低H2S的体积分数。许涛等[13]发现,某超临界600 MW机组对冲燃烧锅炉加装了贴壁风系统后,锅炉侧墙水冷壁附近烟气中的H2S体积分数降低80%以上。山东某发电厂的机组进行贴壁风改造后,水冷壁的高温腐蚀问题得到有效缓解[30]。

前人针对贴壁风技术应用前后炉内烟气流场的研究往往采用数值模拟手段,与工程实际运行情况存在一定偏差。而锅炉现场的工业试验多侧重于监测贴壁风改造前后O2、CO等气体的体积分数变化特性,对安装贴壁风系统后烟气流场的关注较少,不利于从贴壁风气流控制的角度对贴壁风系统进行优化和改进,贴壁风系统的运行调控方法依赖现场摸索。本项目在超临界600 MW机组配套的对冲燃烧锅炉上加装了贴壁风系统,并开展贴壁风空气动力场冷态工业试验和热态燃烧运行试验,得到水冷壁近壁面烟气流动特性和贴壁O2、H2S体积分数的变化特性,为贴壁风系统的运行及优化调整提供了依据。

1 机组情况

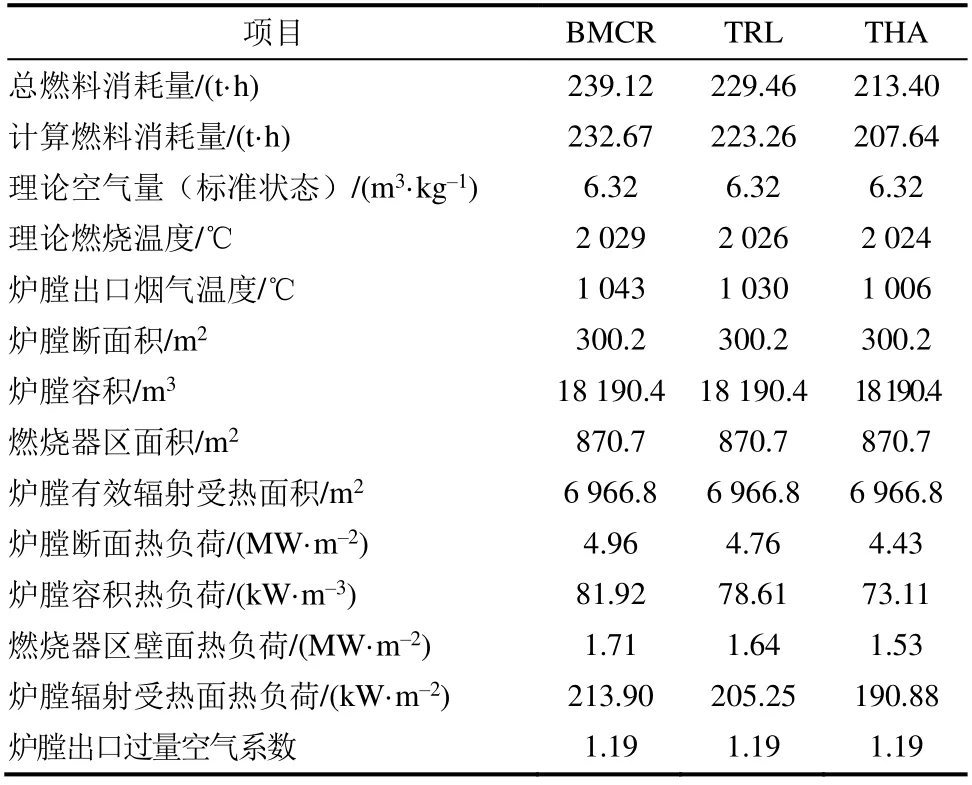

本项目为某电厂超临界600 MW机组的配套锅炉前后墙加装了贴壁风系统。该锅炉为四川东方锅炉工业锅炉集团有限公司(东锅)制造的超临界滑压运行直流锅炉,采用单炉膛、一次中间再热、平衡通风、尾部双烟道结构,通过燃料和给水配比调节锅炉负荷。锅炉设计燃用晋北贫煤。燃烧器为锅炉厂引进技术生产的旋流喷燃器,采用前3层后2层、前后墙对冲布置。燃烧系统采用分级燃烧和浓淡燃烧等技术,可有效降低NOx排放量和锅炉最低稳燃负荷。锅炉全炉墙和烟道采用焊接膜式结构,炉膛下部水冷壁和冷灰斗采用内螺纹管螺旋管圈式水冷壁,上部水冷壁和烟道水冷壁采用垂直上升水冷壁。锅炉炉膛的主要热力设计参数见表1。额定工况下,炉膛燃烧器区壁面平均热负荷达到1.71 MW/m2,水冷壁易发生高温腐蚀和结渣现象。

表1 锅炉炉膛主要热力设计参数Tab.1 Main thermal design parameters of the boiler furnace

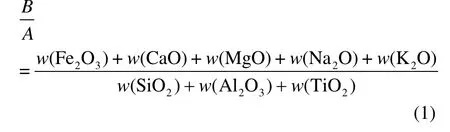

锅炉设计煤种和校核煤种特性见表2。根据式(1)计算煤种的碱酸比(B/A):

表2 锅炉设计及校核煤种特性Tab.2 Design and checking coal properties of the boiler.

计算得出,设计煤种的碱酸比为0.176,校核煤种的碱酸比为0.140,均为轻微结渣煤种。

本项目在炉膛内燃烧器与燃尽风间共增加3层贴壁风喷口,喷口布置及吹扫示意如图1所示。第3层(最上层)喷口标高30 849 mm、第2层(中间层)喷口标高27 247 mm、第1层(最下层)喷口标高22 505 mm。每层4只喷口分别布置在前后墙角部的水冷壁上,对燃烧器区和还原区两侧墙的水冷壁形成有效吹扫和覆盖。贴壁风风源取自空气预热器出口的热一次风,每个空气预热器的热一次风出口均接一路风道,形成左右2路的贴壁风系统总风道。每个总风道又分为2路,分别供应一侧前墙(或后墙)一角3只喷口的风量。每角的贴壁风风量通过电动调节风门控制,并配有风量监测装置,保证四角供风均匀。同时,每只喷口前还装有一个手动风量调节阀门,实现各喷口风量的灵活控制。

图1 喷口布置及吹扫示意Fig.1 Schematic diagram of the nozzle arrangement and purging

2 冷态空气动力场工业试验

2.1 试验方法

检查贴壁风喷口与侧墙水冷壁中心线的距离和喷口下倾角度,确保满足工艺设计要求。将贴壁风风门开度分别调整至设计风量的100%、80%、60%,采用BS-II型靠背管在贴壁风风道进行测量并计算实际贴壁风风量。将实际风量与测量装置的表盘显示风量进行对比,并对表盘风量值进行修正。

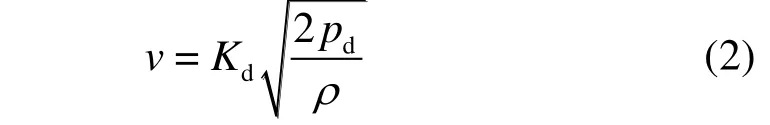

采用经过标定的靠背管测出同一台磨煤机出口4根一次风管的动压值,按式(2)计算气流速度:

式中:v为流体速度,m/s;pd为整个截面的平均动压值,Pa;ρ为测量截面的气流密度,kg/m3;Kd为风量标定系数。

调节磨煤机出口可调缩孔以平衡各风管阻力,使各风管一次风速的相对偏差不大于±5%。

根据相似原理,冷态空气动力场试验遵守以下原则:

1)几何相似条件 实炉冷态试验满足几何相似条件;

2)炉内气流运动状态进入自模化区 研究表明,对于布置多层燃烧器的锅炉,当炉内上升气流的雷诺数Re超过临界雷诺数(约7.5×104)时,炉内气体流动即进入自模化区;

3)流动边界条件相似 当流体在炉膛和燃烧器喷口均进入第二自模化区后,流体的流动形状不再随流速而变化。根据欧拉准则控制冷态的一、二次风与热态条件的动量比相等,即:

式中:ρ为气体密度,kg/m3;w为气体速度,m/s;下标1、2分别代表一、二次风;下标L、R分别表示冷态、热态。

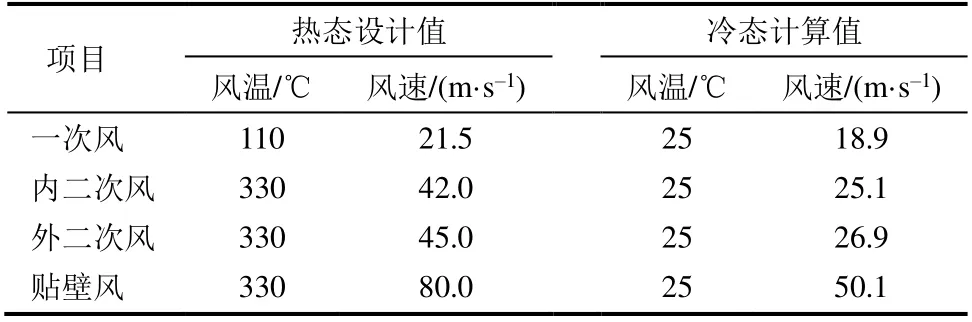

基于锅炉运行时的热态一、二次风风速,计算得到冷态一、二次风风速的试验控制值见表3。其中,贴壁风量占总风量的5%。

表3 冷态试验一、二次风的风速控制值Tab.3 Control value of the primary and secondary air speed in cold test

试验时启动引风机、送风机,维持-100 Pa左右炉膛负压。调整一次风机和送、引风机风量,使一次风、内二次风、外二次风风速均符合冷态计算值。当冷态模拟的3个条件得到满足后,理论上认为冷、热态下炉内的气体流动状态基本相似。

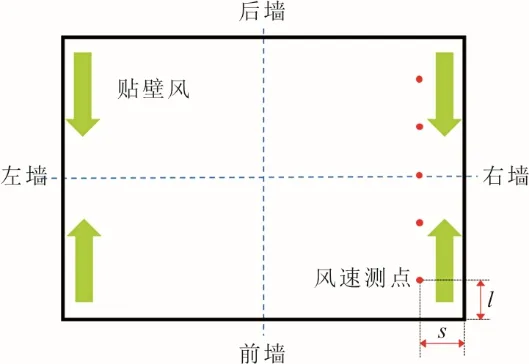

2.1.1 风速测量方法

风速测量主要包括贴壁风喷口截面风速测量和左右墙水冷壁近壁处风速测量。水冷壁近壁风速测量点标记方法如图2所示。测量点与前墙的直线距离为l(mm),与左/右墙壁面距离为s(mm)。测量时包括s=100 mm和s=1 000 mm 2组。

图2 水冷壁近壁处风速测量点Fig.2 Wind speed measurement points near the waterwall

首先按模拟计算的配风结果对贴壁风风量进行调整,然后使用飘带法确定喷口截面和水冷壁近壁处风向,最后用手持式风速仪测量各点风速。

2.1.2 烟花示踪试验

由于旋流燃烧器具有单独稳燃能力,故进行单个燃烧器烟花示踪试验[31]。将烟花分别放置于各台燃烧器的一次风、内/外二次风道内。试验过程中,试验人员进入炉内观察并拍摄烟花图像,观察燃烧器射流及一、二次风的混合情况。贴壁风系统通过喷出温度较低的热一次风气流将炉内具有强腐蚀性的高温还原性烟气与炉膛壁面分隔,起到保护水冷壁的目的。冷态烟花示踪试验中,采用摄像的方法记录烟花轨迹,从而直观地显示出贴壁风气流在炉内的运动特点,便于了解并掌握贴壁风对左右墙水冷壁的覆盖效果。

2.2 风速测量试验结果

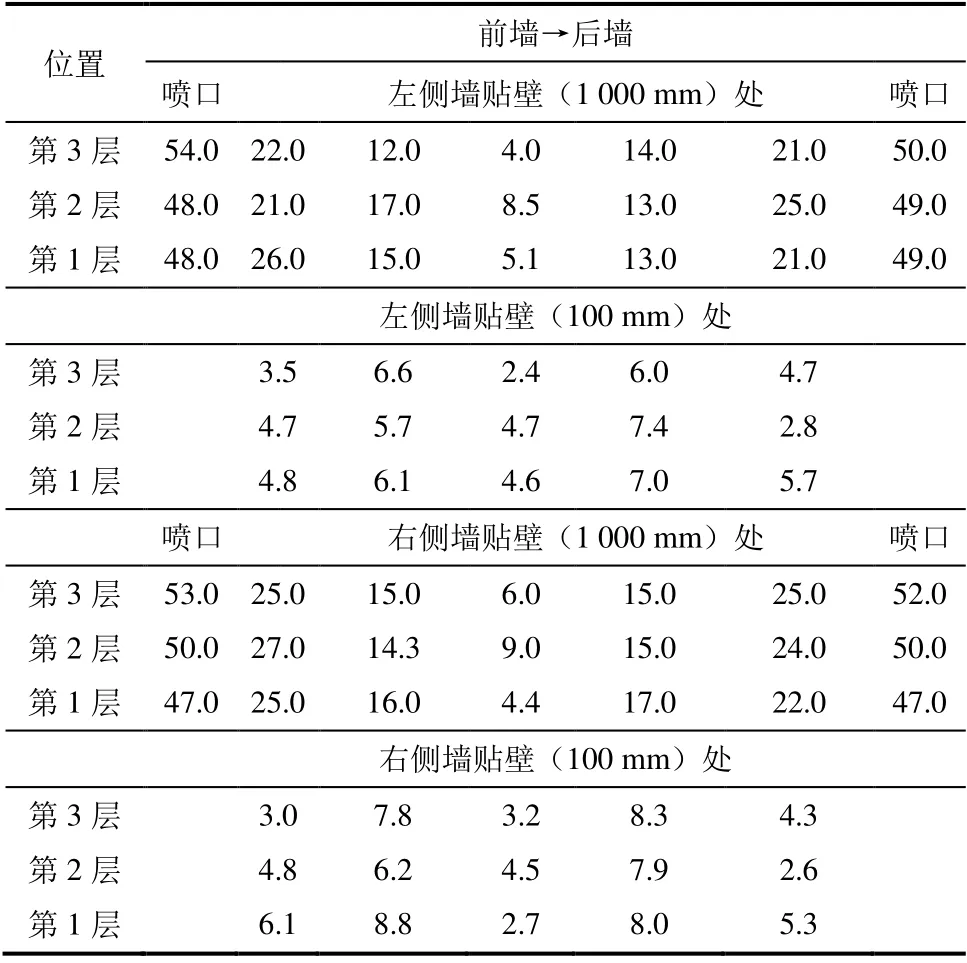

在冷态贴壁风量143 t/h的工况下,对贴壁风喷口风速、距离侧墙中心线1 000 、100 mm处风速进行了测量,结果见表4。

表4 贴壁风喷口及近壁面风速测量结果 单位:m/sTab.4 Measured speed of the air near the nozzle and the wall

由表4可见:贴壁风喷口处风速为50 m/s左右;距离侧墙中心线1 000 mm位置,风速沿贴壁风流线方向逐渐降低,在90°处降至4~10 m/s;距离侧墙中心线100 mm位置,风速沿贴壁风流线方向先升高后降低,在45°处达到最大后又逐渐衰减,造成该现象的主要原因是贴壁风在距离壁面很近处的扩散较少,平均风速5~6 m/s,能够达到有效吹扫侧墙水冷壁的目的。

2.3 烟花示踪试验结果

烟花示踪试验在一、二次风速均满足冷态模拟条件的情况下进行,包括贴壁风和燃烧器一、二次风的烟花示踪。

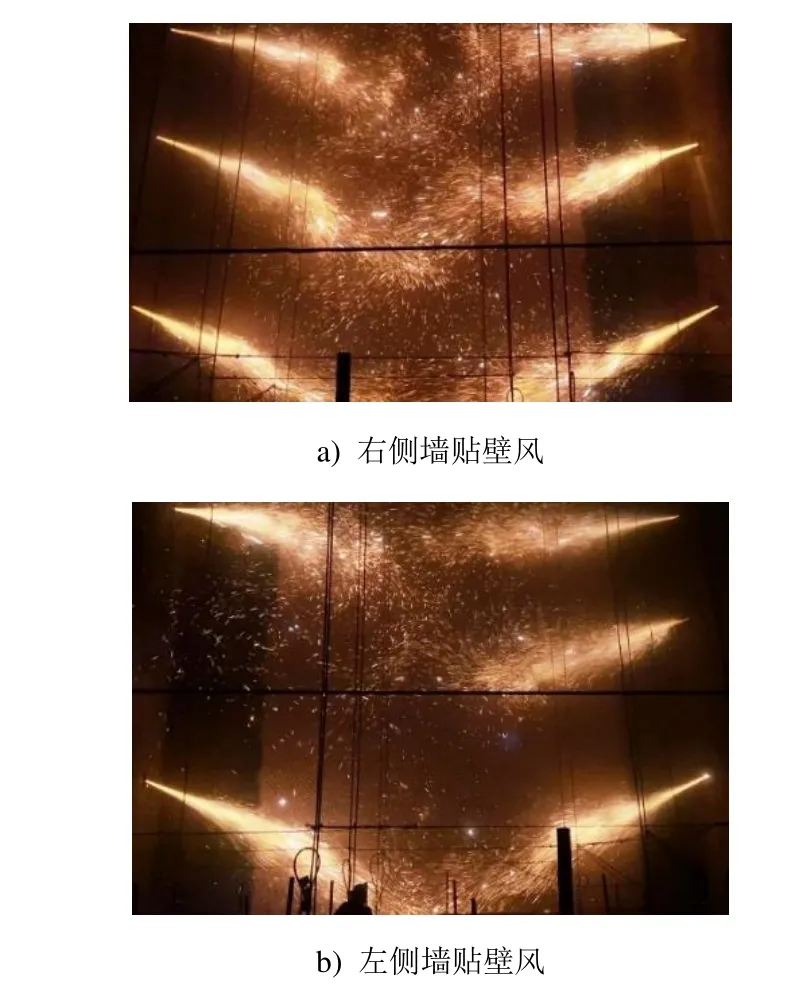

贴壁风烟花示踪试验中,烟花示踪剂布置在3层共12只贴壁风喷口中,烟花流动状况直观地反映出贴壁风气流轨迹和对侧墙水冷壁的覆盖状况。贴壁风烟花示踪图像如图3所示。由图3可见,左右墙贴壁风流场基本对称,范围达到侧墙中部,可对水冷壁易腐蚀区域形成良好的覆盖。

图3 贴壁风烟花示踪图像Fig.3 Firework tracer images of the closing-to-wall air

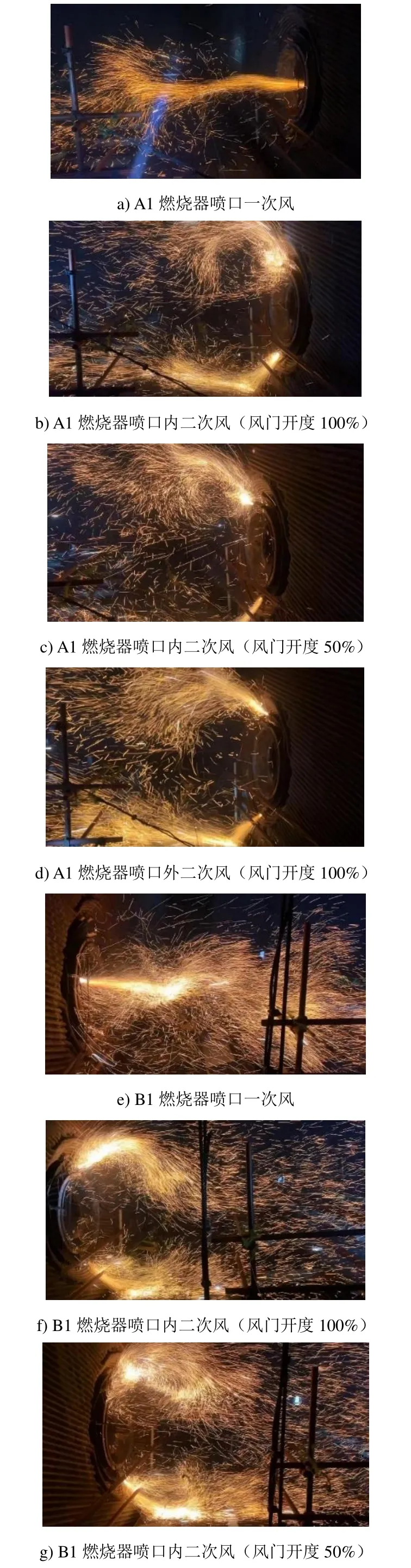

燃烧器一、二次风的烟花示踪试验中,烟花示踪剂布置在下层A1和B1燃烧器的一次风、内二次风和外二次风喷口中。烟花流动状况直观地反映出燃烧器一、二次风气流的轨迹、流动和混合状况。燃烧器一、二次风的烟花示踪试验结果如图4所示,其中内二次风包括风门开度50%和100% 2个工况,外二次风风门开度为100%。

图4 燃烧器一、二次风烟花示踪图像Fig.4 Firework tracer images of the primary and secondary air

由图4可知:1)A1、B1燃烧器喷口的一次风气流刚性适中,喷口风速19~20 m/s,2倍外扩口燃烧器直径距离处风速5~6 m/s。一次风轨迹明显受二次风回流影响,产生的“甩尾”扰动,风速衰减明显,理论上不存在一次风气流碰撞刷墙的风险。考虑到该锅炉设计燃用贫煤,可采用适当低的一次风风速;2)A1、B1燃烧器喷口的内二次风为直流。当内二次风风量增加时,内二次风扩锥和外二次风包裹作用形成的回流量增加,对煤粉着火燃烧有利,但对低氮燃烧不利。由于设计燃用贫煤,且燃烧器的内二次风设计风量相对外二次风较低,适当采用较大的内二次风风量更为有利;3)外二次风量和旋流强度对燃烧器出口混合气流的射流边界、射程有决定性作用。外二次风风量大、旋流小时射流扩展角相对较小,对内二次风和一次风包裹性增强,对煤粉气流着火、燃尽有利,但对低氮燃烧效果略有不利。外二次风旋转气流未出现气流贴壁现象,结渣倾向也较低。推荐采用中等强度的二次风旋流。

3 热态燃烧运行试验

3.1 试验方法

为进一步优化锅炉运行状态,提升贴壁风系统高温腐蚀防治效果,开展600、450、300 MW锅炉负荷下的热态运行试验。主要研究指标包括锅炉效率、脱硝装置进口NOx质量浓度、O2体积分数和水冷壁的贴壁O2、H2S体积分数。

锅炉效率采用ASME PTC4.1—1964标准中所规定的热损失法(低位热值)计算并进行修正。

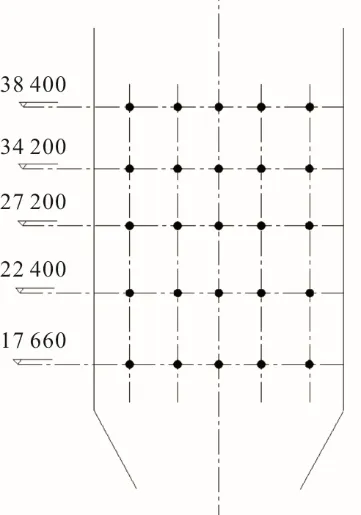

在脱硝装置进口烟道布置网格取样测点,抽取烟气分析烟气中NOx质量浓度及O2体积分数。NOx实测质量浓度按GB 13223—2011规定,折算到O2体积分数为6%的干烟气状态,以NO2计(单位为mg/m3),1 μmol/mol氮氧化物相当于2.05 mg/m3。利用前期安装的炉膛水冷壁鳍片上的气体成分测点,抽取烟气对燃烧器至燃尽风区域的水冷壁贴壁气氛进行检测,锅炉水冷壁贴壁气氛测点布置示意如图5所示。实测O2和H2S以体积分数计。

图5 锅炉水冷壁贴壁气氛测点布置示意(mm)Fig.5 Schematic diagram of the atmosphere measuring points on the waterwall of the boiler (mm)

对O2体积分数和NOx质量浓度进行分析时使用德国M&C公司的TESTO-350烟气分析仪,对H2S体积分数进行分析时使用TF450分析仪。试验期间锅炉主、辅机主要运行参数采用DCS记录数据。

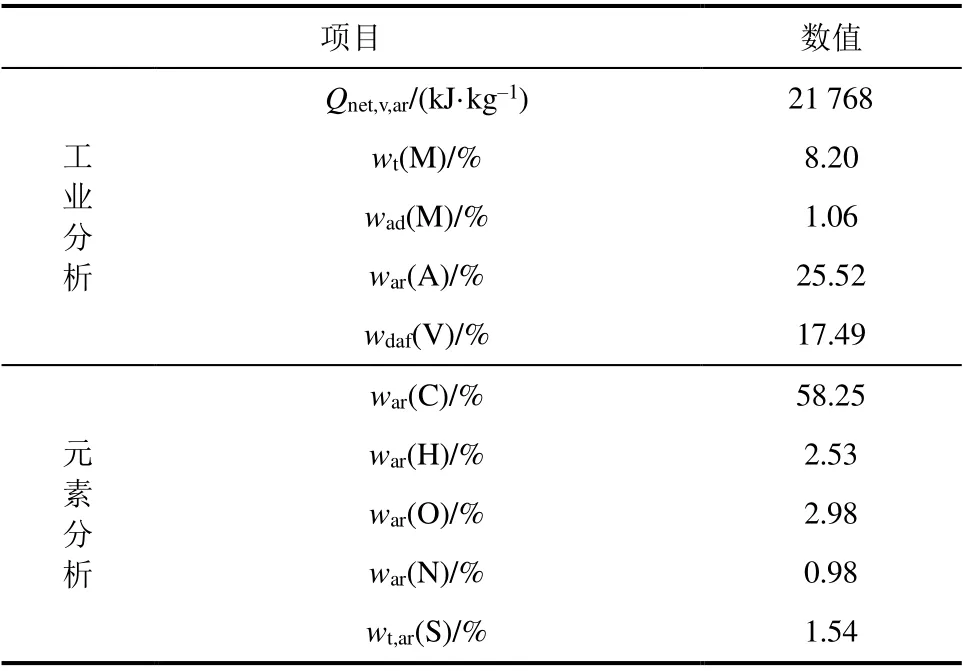

试验过程中,入炉燃烧煤特性见表5。煤加权平均热值21 768 kJ/kg,全硫质量分数为1.5%左右。

表5 热态燃烧试验燃料煤特性Tab.5 Quality analysis for coal used in hot-state combustion test

3.2 热态燃烧运行试验结果

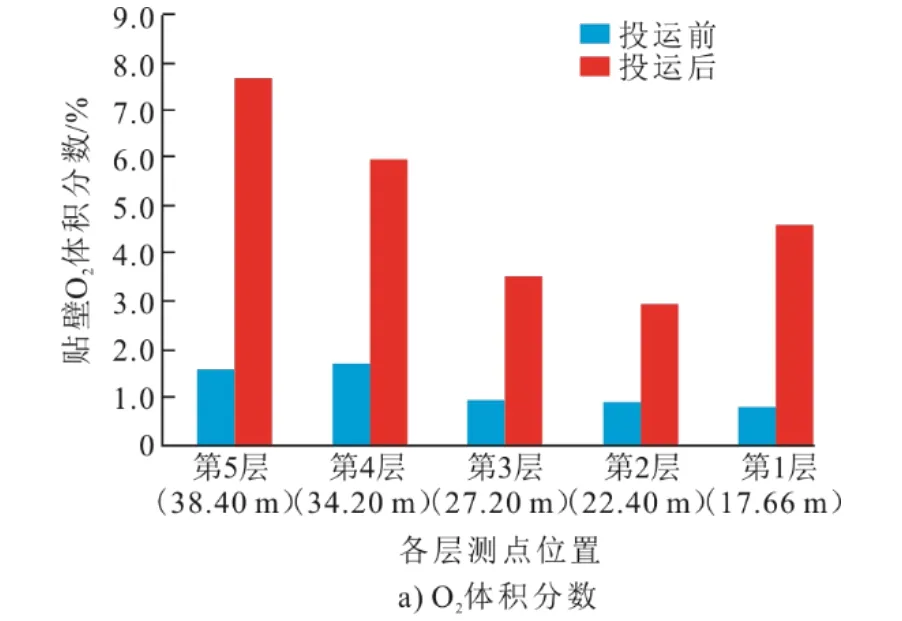

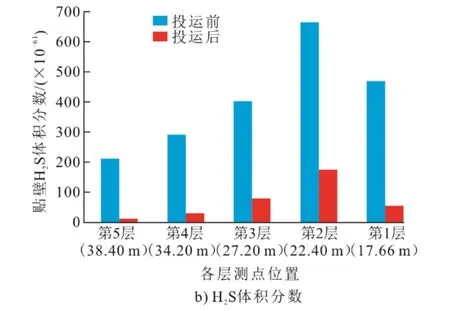

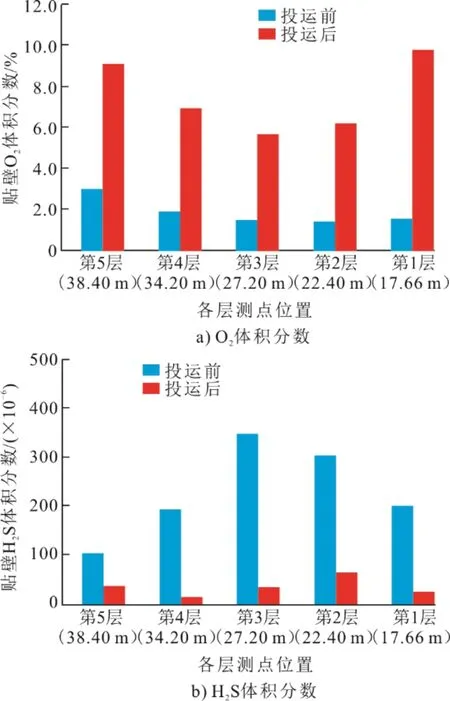

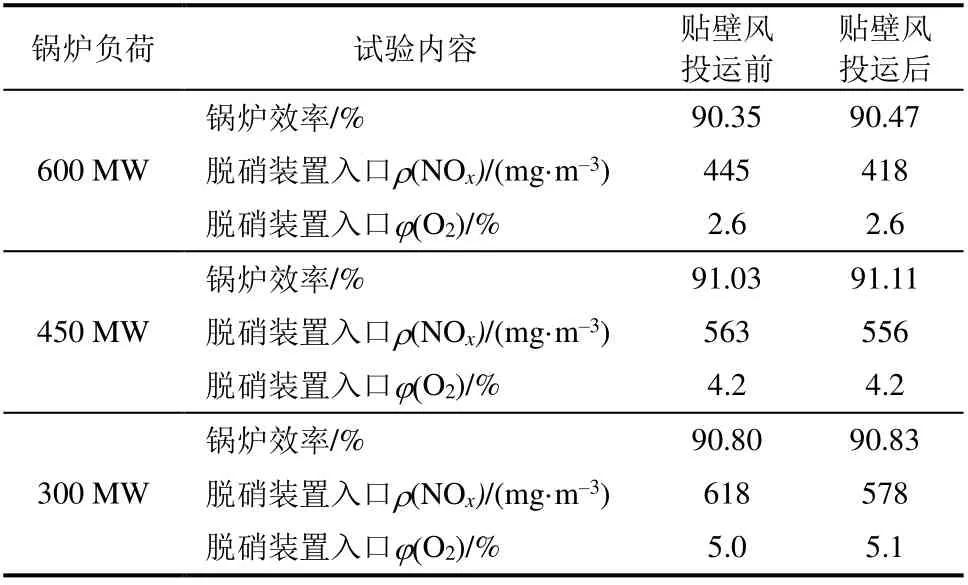

600、450、300 MW的锅炉负荷下,贴壁风系统投运前后锅炉效率和脱硝装置进口NOx质量浓度及O2体积分数的测试结果见表6。水冷壁的贴壁O2、H2S的体积分数按不同标高处的多测点数据取平均值,分别如图6—图8所示。

图6 600 MW负荷下贴壁风投运前后水冷壁贴壁气体的体积分数Fig.6 Volume fraction of the near-wall gas before and after the closing-to-wall air was put into operation at 600 MW

图7 450 MW负荷下贴壁风投运前后水冷壁贴壁气体的体积分数Fig.7 Volume fraction of the near-wall gas before and after the closing-to-wall air was put into operation at 450 MW

图8 300 MW负荷下贴壁风投运前后水冷壁贴壁气体的体积分数Fig.8 Volume fraction of the near-wall gas before and after the closing-to-wall air was put into operation at 300 MW

表6 贴壁风投运前后锅炉效率和脱硝装置进口气体含量Tab.6 The boiler efficiency and mass concentrations of gas at inlet of the SCR denitration device before and after the closing-to-wall air was put into operation

由图6—图8可知:600 MW负荷工况下,贴壁风系统投运后,由于灰渣和未燃碳热损失降低,锅炉效率提高0.12百分点,脱硝装置进口氧量基本保持不变,NOx的质量浓度略有降低,水冷壁贴壁气氛较投运前明显改善,不同标高位置贴壁O2的体积分数显著提高至3.1%以上,贴壁H2S的体积分数平均降低87%;450 MW负荷工况下,贴壁风系统投运后,锅炉效率提高0.08百分点,脱硝装置进口O2的体积分数和NOx的质量浓度基本不变,水冷壁不同标高位置贴壁O2的体积分数显著提高至2.9%以上,贴壁H2S的体积分数平均降低83%;300 MW负荷工况下,贴壁风系统投运后,锅炉效率和脱硝装置进口O2的体积分数基本不变,NOx的质量浓度略有下降。水冷壁不同标高位置贴壁O2的体积分数显著提高至5.7%以上,贴壁H2S的体积分数平均降低85%。

在3种工况下,贴壁风系统投运后贴壁H2S的体积分数均在200×10-6以下,水冷壁高温腐蚀可得到有效防控。

4 结 论

本项目在某装有贴壁风系统的超临界600 MW机组对冲燃烧直流锅炉上开展空气动力场冷态工业试验和热态燃烧运行试验。研究了贴壁风投运时炉膛内烟气的流场特性,并对比了贴壁风投运前后炉内贴壁烟气成分等关键指标。主要结论如下:

1)通过空气动力场冷态工业试验研究,能够获得近壁面不同位置贴壁风的速度分布。贴壁风喷口处的风速为50 m/s左右;距离侧墙中心线1 000 mm位置,风速沿贴壁风流线方向逐渐降低至4~10 m/s(90°处);距离侧墙中心线100 mm位置,风速沿贴壁风流线方向先升高,在45°处达到最大后又降低,平均风速达到5~6 m/s,能够实现对侧墙水冷壁的有效吹扫。

2)贴壁风烟花示踪试验表明,贴壁风投运时,左右墙的贴壁风流场基本对称,贴壁风气流可达到侧墙中部位置,能够实现对炉膛易腐蚀区域的良好覆盖,一次风、内二次风和外二次风均没有出现明显的气流贴墙的现象,因此能够有效缓解水冷壁的高温结渣及腐蚀现象。考虑该锅炉燃用贫煤的实际情况,建议采用适当低的一次风风速、较大的内二次风量和中等的外二次风旋流强度。

3)热态燃烧运行试验表明,锅炉负荷为600、450、300MW的工况下,贴壁风投运后水冷壁的贴壁气氛均较投运前明显改善:不同标高位置贴壁O2的体积分数平均提高至3.0%以上;贴壁H2S的体积分数平均降低80%以上,均在200×10-6以下。水冷壁的高温腐蚀问题可以得到有效防控。此外,贴壁风投运后,锅炉效率略有提高,脱硝装置入口NOx的质量浓度略有降低。

4)本文试验研究为判断锅炉贴壁风改造的效果提供了可靠数据和资料,为评价同类大型煤粉锅炉贴壁风改造效果提供了重要的试验研究方法。