高油温下平衡阀控制方法研究

2022-10-22李友兴

陈 林,李友兴

(四川省交通建设集团股份有限公司智能装备分公司装备研发中心,四川 成都 610042)

0 引言

笔者所在公司研发的陆地自动化机具液压钻机的主起升机构类似于汽车吊的主臂起升,其工况恶劣。在主起升机构下放过程中,结构为负负载,且由于三角形力臂变化,导致了其油缸受力急速变化,且在下放阶段的最后行程,载荷最大;同时在行程最后段,还需要做减速处理,让载荷低速平稳下放,所以导致了集低速、载荷快速变化、负负载的极限工况。

公司采用WESSEL-HYORAULIK的LHW系统平衡阀,性能优异,适合该工况。在国内,环境温度为-18℃~50℃,设备在这个环境温度下一直运行平稳,没有任何异常。但当该机具设备在中东沙漠环境进行工作时,由于该地区夏季环境温度最高约55℃,加上是沙漠戈壁环境,其地表及1 m以上空间的温度均在70℃以上。沙漠环境水资源宝贵,无法供应水冷系统需要的水源,故采用了风冷。由于环境温度太高,液压系统和环境温度的温差很小,液压系统的热平衡阀温度只能保持在65℃~75℃,在这个温度下设备运行,其臂架结构下放最后行程段的减速效果减弱,导致了下放冲击加大,甚至无缓冲。油温越高,其冲击越大,缓冲效果越差。冲击的加大,不仅增加了噪音,还增加了结构的变形量,减少了油缸的轴承寿命,影响了设备的寿命。

1 液压系统优化

1.1 问题分析

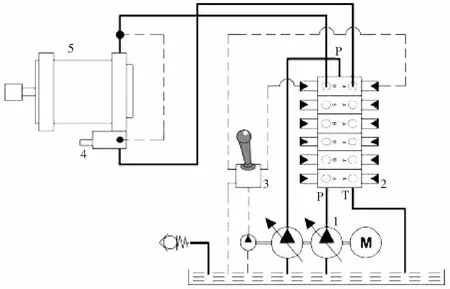

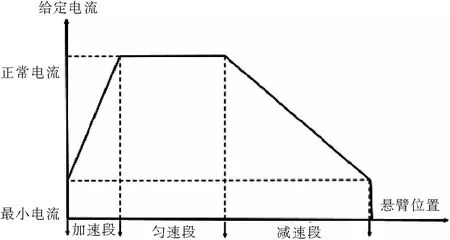

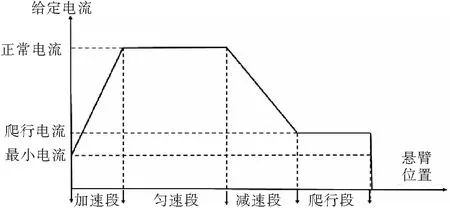

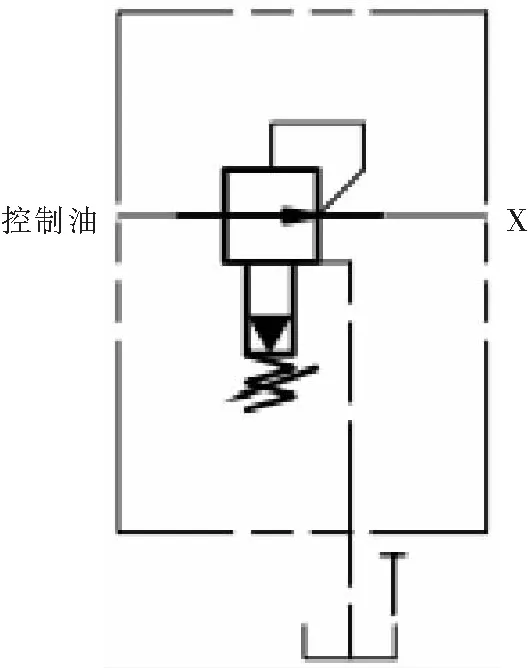

原平衡阀的控制原理如图1所示。平衡阀通过对边引油控制,通过调整多路阀的控制电流大小来调整阀开度,从而实现速度控制。油缸带有位移传感器,其加减速控制都是通过油缸位移作为控制输入条件的。其电控速度控制逻辑如图2所示。

1—液压油源;2—多路阀;3—控制手柄;4—平衡阀;5—执行结构(油缸/马达)。图1 平衡阀控制原理

图2 电控速度控制逻辑

根据现场发现,系统采用ISO VG32液压油,油温超过65℃时,其冲击加大,可以通过调节多路阀的最小控制电流来减弱冲击,但是在油温在35℃~60℃时,油缸又会出现运动不到位置就停止的情况。可以得知,在不同油温下,油液黏度不一样,导致了阀的响应特性不一致,该方案对于多路阀的性能要求高。同时在测试中发现,采用国外一流品牌的多路阀和采用国产多路阀的设备相比,其受阀特性受油温影响要小得多,但是考虑到成本、货期及渠道稳定性,国产化才是趋势,所以必须从系统优化方面来考虑,降低对多路阀的性能要求。

1.2 解决方案

为了解决该问题,从系统优化方面,可以从优化控制方式和控制逻辑两个方面进行解决。

1.2.1 优化控制方式

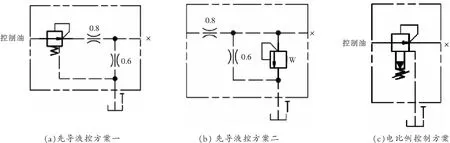

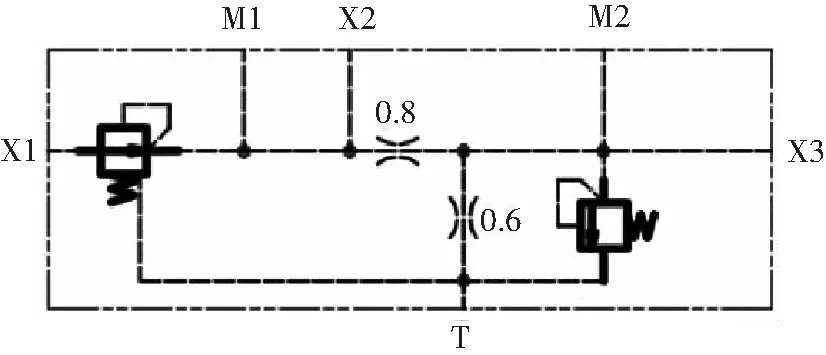

对平衡阀的控制方式进行优化,由对边直接控制改为先导控制,这样做有以下优势:单独控制更为精准,可以采用电比例控制阀进行先导控制,控制精度高,效果佳;减少控制流量,避免油温对流量的影响,根据平衡阀的控制流量需求来选择合适的先导控制阀。其控制原理如图3所示。

图3 优化后的控制原理

液控方案一:先通过减压阀来限制控制压力,并通过阻尼桥对流量进行限制,并对控制压力进行比例缩小。

液控方案二:先通过阻尼桥对控制流量进行限制,并对控制压力进行比例缩小,再通过溢流阀来限制最高的控制压力。

电比例控制方案:通过电比例减压阀来直接控制到平衡阀先导的压力和流量。

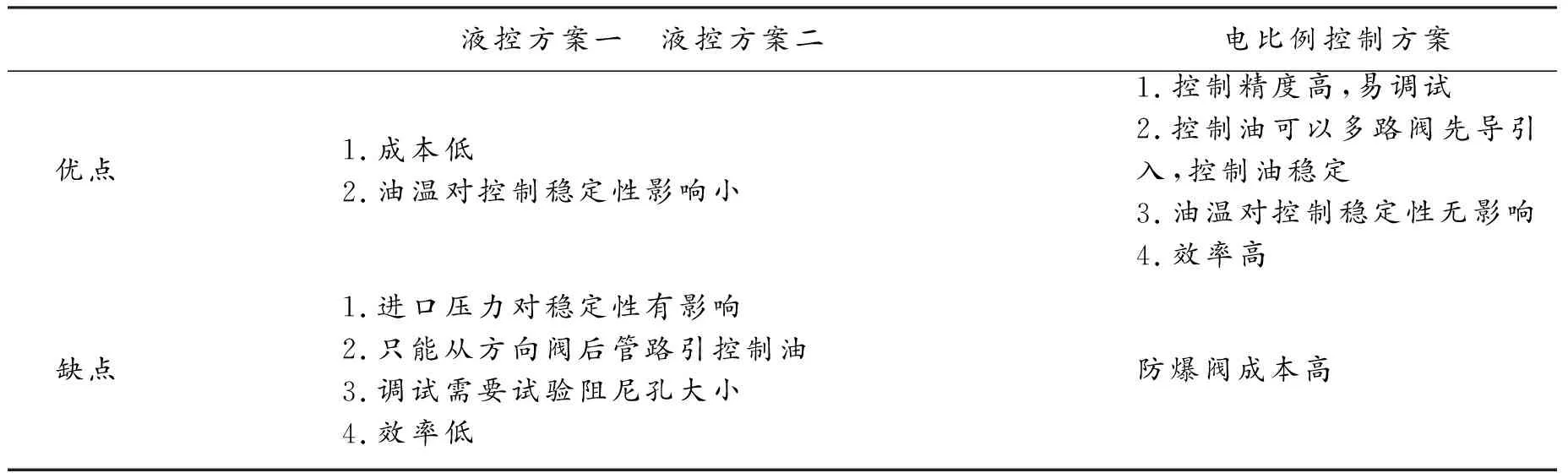

上述3个控制方案都可以完成对先导控制的精确控制,各有优缺点(见表1),可以根据情况需求选择合适的方案。

表1 控制方案优缺点对比

1.2.2 优化控制逻辑

对电气的控制逻辑进行优化,油温的变化导致最小电流对应阀的开度和流量发生了变化,同样以位移作为控制的输入量时,并不能保证机构在行程结束时,刚好完成减速动作,故可以提前完成减速动作,并在最后一段,让其按照最低速度运动即可,这样就可以控制住最后一段的速度,从而减少冲击。人为地在控制上增加了一段“低速爬行段”,其电气更改后的控制逻辑如图4所示。

图4 优化后电控速度控制逻辑

该控制逻辑会牺牲掉一部分效率,增加了运行时间,但是该方案不用增加额外的成本。

2 试验验证

为了验证优化后的控制方案的可行性,制作了测试阀组,其测试阀组的控制原理及实体如图5和图6所示。

(a)先导液控方案

(b)液控阀组图5 液控方案测试原理及阀组

(a)电比例控制方案

(b)电比例控制阀组图6 电比例方案测试原理及阀组

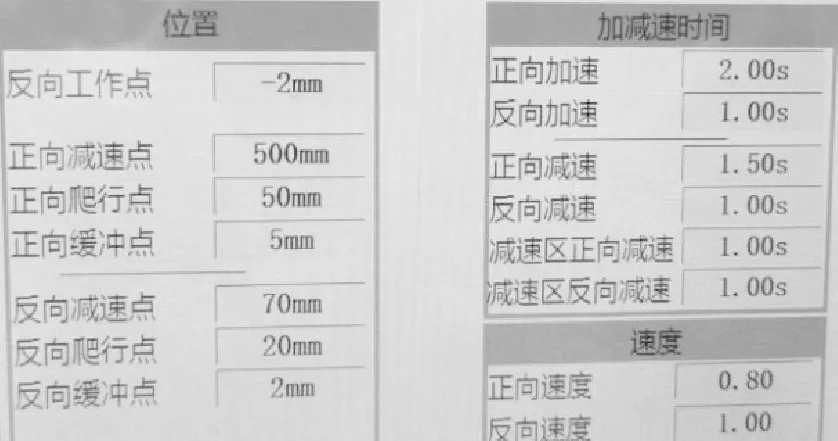

为了验证优化控制逻辑的可行性,在调试界面增加了爬行段,用以配合减速速度控制,调试界面如图7所示。

图7 调试界面

经过试验,2种方式都可以有效降低高油温的冲击,所以2种方式都可行。

3 结语

本文对公司自动化机具臂架结构在低速、载荷快速变化、负负载综合工况下,在高温下出现平衡阀控制下放冲击和缓冲失效的问题进行了分析,找出引发振动的原因,并对原理和控制逻辑进行了优化和实验验证。结果证明:优化后的控制方式能解决高油温下臂架结构的下放冲击和缓冲失效问题,提高了产品性能。