热泵烘干箱流场空载试验

2022-10-21张静峰赵海波乔玲敏

张静峰,赵海波,乔玲敏,,刘 纯

(1. 烟台大学土木工程学院,山东 烟台 264005;2. 烟台大学海洋学院,山东 烟台 264005;3. 烟台艾克伦特新能源科技有限公司,山东 烟台 264006)

干燥是工农业生产中一个至关重要的环节,其中以热泵作为热源的干燥技术因其节能环保等优点应用较为广泛。热泵烘干箱可干制产品种类众多[1-4],在干燥加工产业的发展潜力巨大。热泵干燥原理是热空气在风机驱动下进入干燥区域加热物料,使得物料的水分蒸发,实现脱水[5-8]。物料在烘干箱内的干燥过程与干燥空气的流动特性紧密相关,箱内气流分布均匀性是影响干燥特性及品质优劣的重要因素。由于物料干燥是一个复杂的热质耦合传递过程,提高风速可以缩短干燥时间但效果有限,且过高的风速会破坏烘干室内流场的均匀性,影响干燥品质[9-10]。此外,提高风速需要增加风机功率,直接导致干燥能耗增加。

国内外学者对不同干燥对象的烘干箱内部流场进行研究,通过模拟仿真方法对各类烘房进行分析,提出改进设计方案和优化工艺参数[11-14]。张仲欣等[15]对食品厂的横流循环式烘干机进行气流优化,发现影响干燥均匀性的主要因素是物料通风层内气流分布不均匀,出现风速梯度引起温度差增加,导致干燥不均匀。严平等[16]在木材箱中应用风机正反转产生不同方向气流调控送风系统,提高木材干燥质量。

在热泵干燥方面,对烘干箱进行流场模拟和数值计算的研究较多[17-20],但对烘干箱内流场均匀性的试验研究相对较少。为此,本文以一热泵烘干箱为研究对象,通过试验方法研究烘干室内流场分布,探究物料架布置方式、风机正转或反转、风机数量等因素对烘干箱内空气流动速度及均匀性的影响,对比分析试验结果,找出最佳的优化方案,进一步提高干燥品质和干燥效率,为烘干室气流优化提供参考。

1 材料与方法

1.1 热泵干燥试验台

图1为所用热泵烘干箱试验台原理。该烘干箱由烘干室、空气静压区、热泵装置区和顶部回风通道等四部分组成。烘干箱箱体采用泡沫保温彩钢板,整体尺寸为4000 mm×2000 mm×3000 mm(长×宽×高),其中烘干室、空气静压区和热泵装置区长度分别为2500 mm、500 mm和1000 mm。烘干室中间有隔板将干燥区域分为左右两侧,隔板末端与门之间有空气通道。顶部回风通道左端和空气静压区上方的隔板上各装有2台型号为GKF/FB3S-2D的循环风机,空气静压区上方设有冷凝器。烘干室与空气静压区的隔墙上安装有型号为GKT/FB5S-4D的双向轴流风机,左右两侧各有三台。为叙述方便,下文将安装风机一二三的一侧称为左侧,风机四五六的一侧为右侧。实验时,烘干室内左右两侧各放置两组物料托盘架,尺寸为800 mm×600 mm×2000 mm(长×宽×高)。

1.压缩机;2.冷凝器一;3.冷凝器二;4.蒸发器;5.显热交换器;6.顶部风阀;7.风机一;8.风机二;9.风机三;10.风机四;11.风机五;12.风机六;13.顶部循环风机一;14.顶部循环风机二;15.底部离心风机。

该实验台可以实现风机的正转、反转以及运行台数控制。工作时,如果风机一二三正转,四五六反转,则在风机的作用下,静压区内的干燥空气经风机一二三送入烘干室,流动到隔板末端时,一部分绕过隔板末端,从烘干室的另一侧经风机四五六流回静压区,另一部分空气进入顶部回风通道后又分成两部分,一部分经冷凝器二进入空气静压区,另一部分经风阀后向下从显热交换器左侧进入,放热后从右侧流出,再进入蒸发器除湿后,向上绕回,从热交换器上侧进入,吸热后从下侧流出,进入冷凝器一加热后经离心风机进入空气静压区。与经冷凝器二进入的空气以及烘干室流回的空气混合后再经风机一二三进入烘干室。改变风机转动方向,让风机一二三反转,四五六正转,则烘干室内空气可实现反向流动。

1.2 试验方法

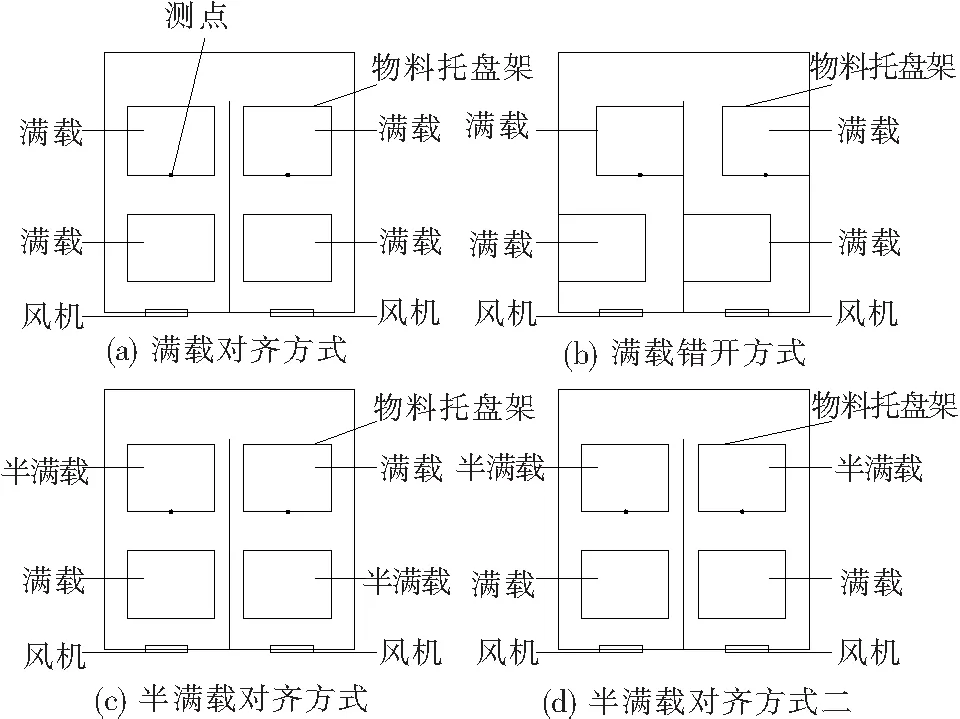

1.2.1 托盘架与托盘摆放 托盘架的布置会直接影响烘干箱内部流场分布,为了分析托盘架与托盘摆放对流场的影响并得到最合理的物料托盘布置方式,设计如下4种实验方案:

(1)满载对齐方式如图2(a):左右两侧物料托盘架前后对齐摆放且均满载托盘。

(2)满载错开方式如图2(b):左右两侧托盘架前后错开摆放且均满载托盘。

(3)半满载对齐方式一如图2(c):左右两侧物料托盘架前后对齐摆放,左侧靠近风机的物料托盘架上满载托盘,远离风机的物料托盘架上放一半托盘,右侧靠近风机的物料托盘架上放一半托盘,远离风机的物料托盘架上满载托盘。

(4)半满载对齐方式二如图2(d):左右两侧物料托盘架前后对齐摆放,左右两侧均在靠近风机的物料托盘架上满载托盘,而远离风机的物料托盘架上放一半托盘。

图2 烘干室内物料架的四种布置方式

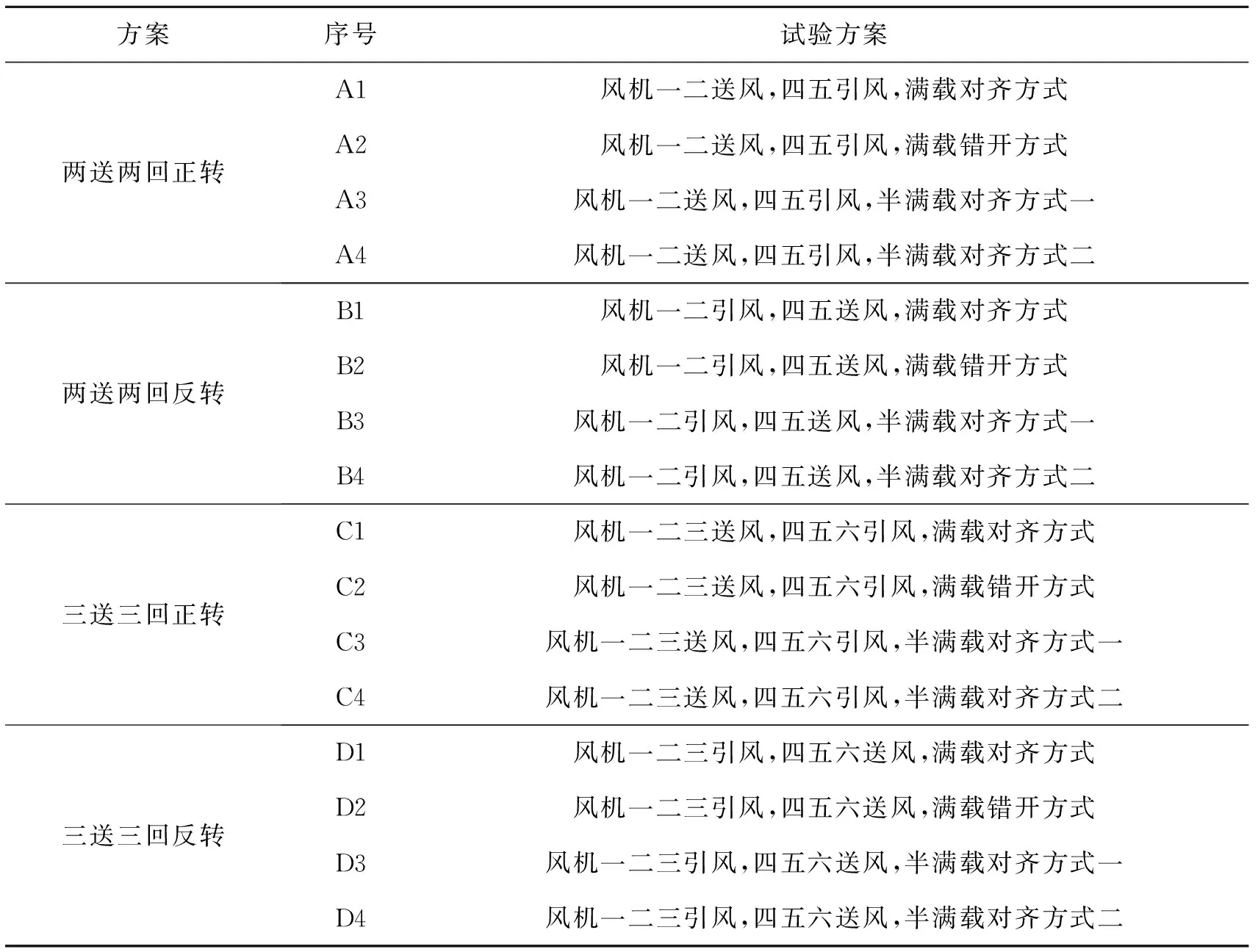

1.2.2 风机数量与运转方式 为了研究风机数量以及风机正转、反转对箱内流场的影响,设计如下试验方案:

(1)两送两回:一侧两台风机送风、另一侧两台风机回风。

(2)三送三回:一侧三台风机送风、另一侧三台风机回风。

对两种方案进行风机正转和反转试验。

在上述方案基础上,结合托盘架与托盘摆放、风机运行数量与方式等不同变量组合得到最终的试验方案如表1。试验时,物料架上未放置干燥物料,利用PLC数据采集系统每隔1 min记录一次风速数据,每组实验至少进行30 min,重复测试3次。

1.2.3 风速测定方法 在烘干室一侧中间截面居中自上而下均匀地布置5个热线风速传感器,型号为JY-GD2,量程为0~15 m/s,风速传感器的测头位于物料架上下相邻托盘中间位置,左侧自上而下编号为测点1—5,右侧则为测点6—10。试验时,待稳定运行后,利用PLC采集各测点风速数据,每隔1 min记录一次,试验时间30 min。

表1 试验方案及序号

1.2.4 速度均匀性评价 为了定量分析热泵烘干室内的速度均匀特性,定义速度不均匀系数:

由于热泵干燥中,经常采用正反转交替运行来保证干燥的均匀性,为此本文又定义正反转交替运行速度不均匀系数:

2 结果与分析

对测得的风速数据进行处理,先算出各测点风速的平均值和方差,绘制带误差棒的各测点风速图,再用各测点的平均风速算出单侧截面的平均风速,绘制单侧截面平均风速图,分析可得到不同托盘架与托盘布置方式以及不同风机运转数量和方式情况下的风速特征和同一纵向平面内的风速分布规律。

2.1 风速分布

图3是风机两送两回情况下的各测点风速。可以看出,风机两送两回正转时,从五个测点的速度相对大小来看,四种布置方式的纵向风速分布是测点1和2的风速高于测点3—5。其原因是试验时开启的风机位于送风侧上部,故烘干室顶部风速相对偏大。对于烘干室右侧的测点6—10,四种布置方式的纵向风速分布总体呈现中间测点8风速最高,两侧测点风速逐渐降低的趋势。风机两送两回反转时,烘干室左侧平面内的纵向风速分布也呈中间风速高,上下两侧低的趋势。对于烘干室右侧的测点6—10,四种布置方式的测点风速相差不大且都较高。在纵向风速分布方面,烘干室右侧平面内风速分布相对均匀且都较高,各点风速均在2.5m/s以上。

图3 风机两送两回各测点风速

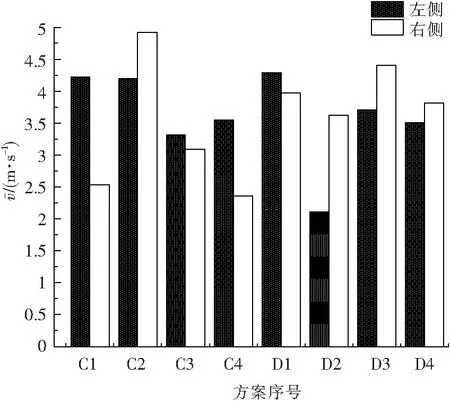

图4是风机三送三回情况下的各测点风速。可以看出,风机三送三回时,布置方式对各测点风速的影响以及纵向风速分布规律与风机两送两回方案类似。不同的是,风机三送三回正转时,在烘干室左侧平面内,大致呈现中间测点3风速略低,其余测点风速稍高的特征。

图4 风机三送三回各测点风速

2.2 平均风速

由图5和图6可看出,除错开方式外,正转时其余三种方式的送风平均速度大于回风,而反转时则是送风平均速度小于回风,其原因可能是这种风机试验方案中烘干室内部气流存在回流。比较不同布置方式的平均风速大小可知,风机两送两回正转时,满载对齐和错开方式的平均风速基本大于半满载对齐方式;反转时,半满载对齐方式的平均风速大于满载错开方式,但是小于满载对齐方式。另外,半满载对齐方式一的送回风风速一般都大于半满载对齐方式二的送回风风速,原因可能是测点布置在远离风机的货架上,对齐方式一的靠近风机的货架上半布满托盘,更有利于干燥空气流动。风机三送三回方案的平均风速规律与风机两送两回方案一致。

图5 风机两送两回单侧截面平均风速

图6 风机三送三回单侧截面平均风速

由图5和图6还可看出,无论风机两送两回还是三送三回,满载对齐和半满载对齐方式反转的送风和回风的平均风速均大于正转。对于满载错开方式而言,正反转的送风风速相差不大,正转回风风速显著大于反转。因为传感器测点布置在物料架左右方向上的中心处,则对齐摆放方式的左右两侧物料托盘架上的传感器位置均比错开摆放方式相对偏左。对比结果说明,送风通道内风速左右分布均匀,在回风通道内远离风机的物料架处,越靠近箱体外侧,风速越大。另外,对于满载对齐和满载错开两种方式,三送三回方式下的平均风速范围为2.3~5.0 m/s,大于两送两回方式的平均风速(范围为2.0~3.9 m/s)。三送三回方式比两送两回方式高15%~28%。

2.3 速度均匀性评价

计算得到A1—D4试验方案下左侧与右侧的速度不均匀系数如表2。

表2 不同试验方案的速度不均匀系数

由不均匀性定义可知,这两个系数越小则速度均匀性越好。

由表2可知,风机两送两回正转方案(A1、A4)的左右两侧不均匀系数都较小且相差不大,表示其两侧速度分布较均匀,而风机三送三回正转(C1)和三送三回反转(D1)的右侧系数较小,但左侧系数较大,左侧速度均匀性较差,风机两送两回反转B1的左右两侧系数都较大。因此,风机两送两回正转,满载对齐和半满载对齐方式二的速度均匀性较好,分别适合干燥不同风速要求的物料。

计算得到的正反转交替运行速度不均匀系数M′如表3。

表3 四种布置方式的速度不均匀系数

由表3可以看出,无论是风机两送两回还是三送三回,满载错开方式的速度不均匀系数都比满载对齐方式的大,而半满载对齐方式一和半满载对齐方式二的系数较小,结合图3和图4可知后两种布置方式对应的风速较小,不利于干燥效率的提高,但却适合要求小风速的干燥物料。满载对齐方式风速会大,适合要求大风速的物料干燥。

3 总 结

热泵烘干箱的内部结构对物料干燥均匀性有重要影响,物料堆积密度不合理会造成烘干房内风速、风量分布不均匀,导致同一时间烘干房内不同截面物料的干燥程度差别较大。风速快、风量大的地方物料干燥速度快,导致整体物料干燥程度不均匀,进而影响最终物料的干燥品质[22-24]。用速度不均匀系数定义均匀性指标,研究物料架和托盘布置方式、风机正转或反转、风机数量等因素对烘干箱内空气流动速度及均匀性的影响,结果表明,风机反转风速大于正转,但正转的速度均匀性相对更好,风机正反转交替运行,气流正反向循环可使干燥均匀,有利于保证干燥品质。托盘布置方式对烘干箱内风速均匀性有较大影响。满载对齐方式的风速相对较大且速度均匀性较好,可满足要求风速较大的物料干燥;满载错开布置方式风速稍小,速度分布均匀性较差;半满载对齐布置方式,速度分布较均匀,但是风速较小,适合于风速要求低的物料干燥。烘干室左右两侧通道平面内的纵向风速分布均呈现中间风速高,自中间向上下两侧风速逐渐降低的趋势。烘干室送风通道内的横向流速均匀性较好,在回风通道内远离风机的物料架处,越靠近箱体外侧,风速越大。

由于物料大小、品质等因素的限制,物料对干燥空气流速的要求是不一样的。为保证干燥的均匀性,风机可采用正反转交替运行。如果物料干燥要求风速较大,则可采用满载对齐布置方式,正反转风速都较大;如果要求风速稍小,则可采用满载错开布置方式,正转风速较大,反转风速稍小;如果要求风速更小,则可采用半满载对齐布置方式,但一次干燥量小。热泵烘干箱内气流分布直接影响干燥效果,研究其内部流场分布规律可为物料干燥工艺、货架摆放方式和烘干室结构的优化设计提供技术方案和理论参考,研究结果对改进生产实践具有重要意义。