单供气孔静压球面气体轴承特性分析

2022-10-21张珂刘大鹏

张珂,刘大鹏

(上海应用技术大学 机械工程学院,上海 201418)

气体轴承是一种使用气体作为润滑介质的滑动轴承,具有高精度,低摩擦, 长寿命和超高速等优点。球面气体轴承拥有3个坐标轴上的转动自由度,可以实现无扭矩的旋转。基于球面气体轴承制作的卫星模拟器可以在地面模拟出更加贴近真实的太空情况,是研究和分析卫星姿态动力学和空间控制技术的主导技术[1-4]。除了航空航天领域,工业领域同样离不开气体轴承技术:在机床行业中,要求机床主轴系统的承载能力和刚度能够进一步得到提升,以满足更大、更精的加工需求;在芯片制造行业,整个系统的定位控制需要限制在纳米级别以提高整个系统的定位精度,因此需要抑制气体轴承中的微小振动和气锤来提高其稳定性;在PCB加工行业,要求在保证加工精度和效率的同时尽量减少气体的消耗,以提高轴承运行的经济性[5-7]。因此,在设计阶段研究球面气体轴承的结构参数和工况参数对其工作特性的影响十分重要。

国内外学者基于静压气体轴承做了很多研究:文献[8]最早提出静压气体轴承的原理;文献[9]通过数值分析得到了环面节流静压气体球轴承的相似准则,即当其他参数不变时,不同球半径的2个球轴承的气膜流场相似;文献[10]利用数值分析方法发现带气腔的单节流孔静压球面气体轴承的稳定性取决于节流气腔的容积、供气压力和轴承的承载质量;文献[11]使用计算流体力学研究了带螺旋槽的球面轴承的结构参数对承载能力的影响,给出了槽宽比、槽深比、螺旋角的合理范围;文献[12]分析了不同工况条件下螺旋槽推力轴承的结构参数对轴承承载特性的影响,给出了多种槽型结构参数的取值范围;文献[13]通过数值方法分析了静压球面气体轴承气膜间隙内气体的流动特性,准确预测了气流的超音速流动会降低轴承的承载能力和稳定性;文献[14]分析了几何参数对静压推力轴承的承载特性和稳定性的影响,简化了轴承的设计;文献[15]使用雷诺数表示气体静压圆形推力轴承微振动的程度,并以最大雷诺数为优化目标对轴承结构进行优化,从而提高轴承的稳定性。以往的研究注重轴承的承载特性和稳定性,缺少对轴承运行时的经济性分析。当气体轴承进入到工业生产中就必须考虑其经济效益,并对轴承运行时的气体损耗进行分析。

本文通过三维软件建立单供气孔静压球面气体轴承的三维模型及其流场区域,使用通用有限元软件对流场区域进行仿真计算,获得轴承的承载力、气流质量流量和气流速度分布;通过数据分析得到轴承的结构参数和工况参数对其工作特性的影响规律;在传统承载特性分析的基础上考虑轴承运行时的经济性和稳定性。

1 单供气孔静压球面气体轴承模型

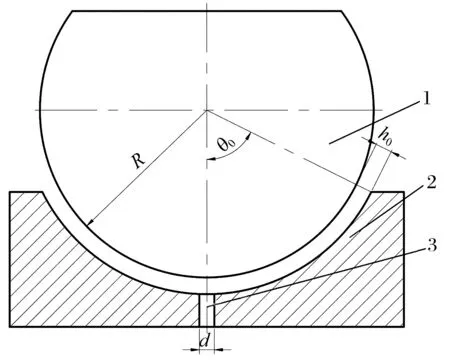

球面气体轴承主要由球头、球窝、节流孔组成。为了探究单供气孔静压球面气体轴承的工作特性,建立了轴承的物理模型,如图1所示。根据静压气体轴承相似准则[9],为使模型不失一般性,设定轴承的基本参数见表1,其中平均气膜厚度会随着给定的载荷发生变化。

1—球头;2—球窝;3—节流孔。

表1 轴承的基本参数

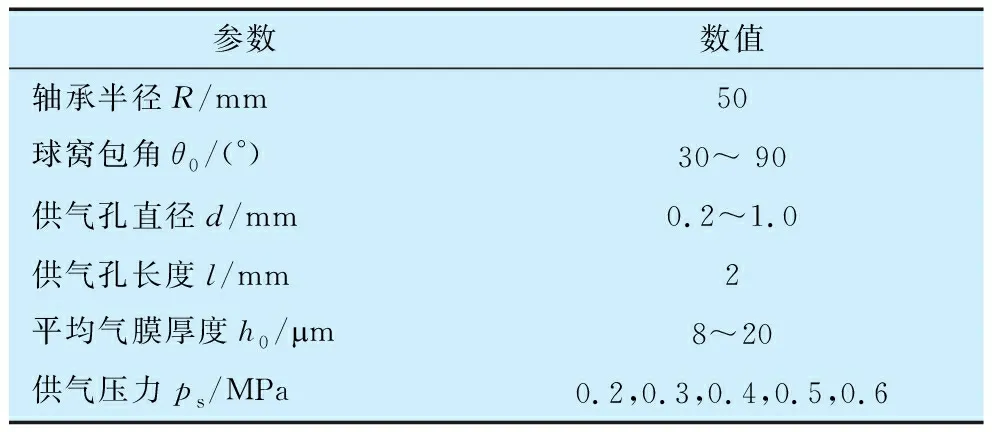

理论上,静压气体轴承的气流特性决定了气体轴承的性能[16]。为方便对静压气体轴承的气流特性进行分析,在DesignModeler三维软件中建立轴承模型后通过填充的方式获得其流场区域。整个流场区域的边界由球头壁面、球窝壁面、节流孔壁面、压力入口和压力出口组成,如图2所示。

图2 流场边界示意图

2 有限元仿真分析

2.1 结构化网格划分

使用控制单一变量的思想在Fluent中对轴承的流场区域进行有限元仿真分析,每次只修改轴承的一个结构参数或工况参数。

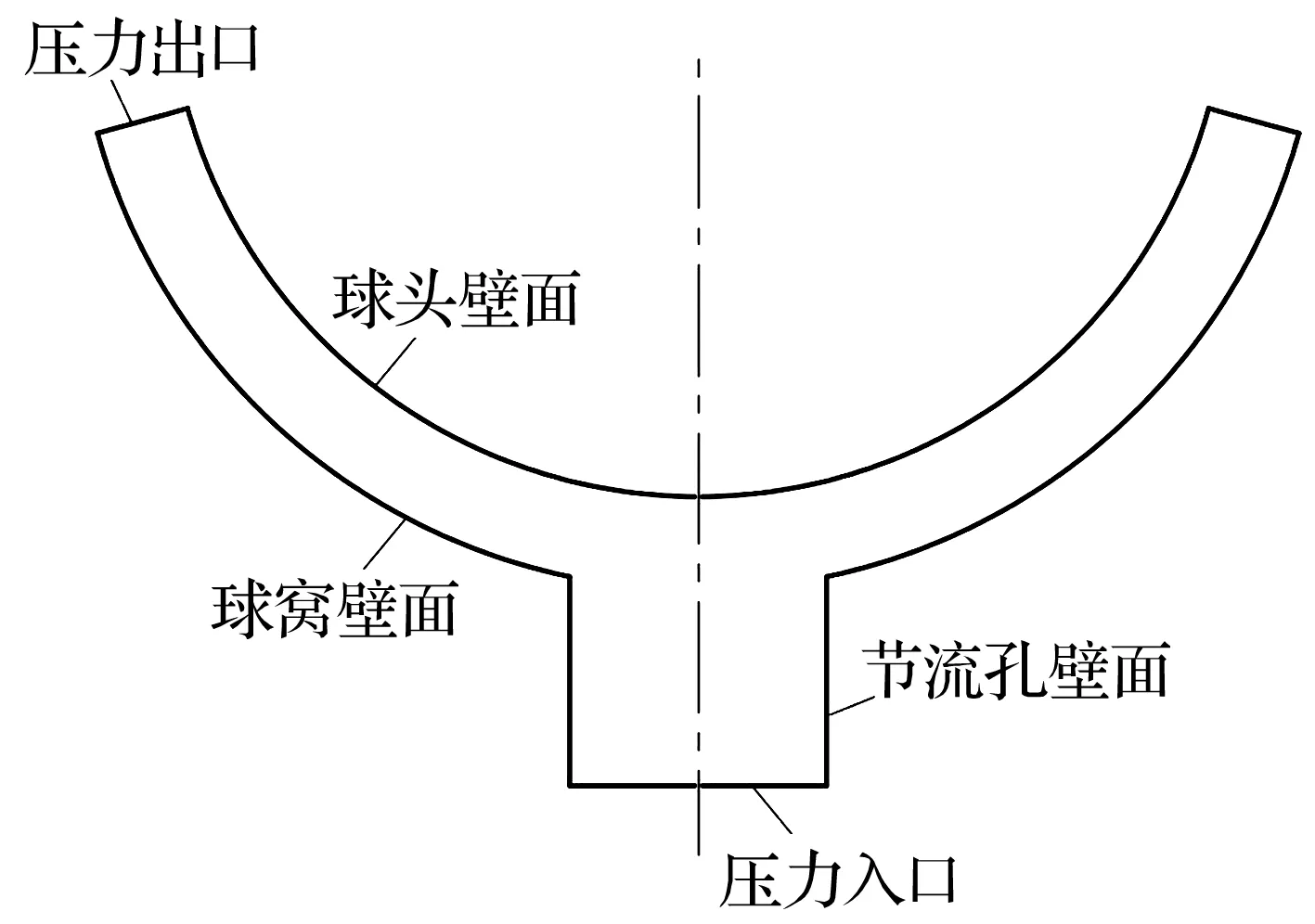

考虑到平均气膜间隙为微米级,轴承半径为毫米级,二者相差3个数量级,为了确保求解精度和效率,在ICEM软件中使用结构化六面体网格对气膜模型及节流孔区域进行网格划分。轴承流场区域网格划分结果如图3所示,网格数量为437 377。

图3 轴承流场区域网格划分结果

2.2 基本假设和边界条件

假设气体为常温下(300 K)的理想空气,密度ρa=1.225 kg/m3,黏度μ=1.789×10-5N·s/m2;假设轴承壁面光滑,不考虑表面粗糙度的影响,材料无变形。

气流的流动特征可用克努森数(Kn)进行区分,定义为气体分子的平均自由程与流动特征长度的比值[17]。在本文的模型中流动特征长度为平均气膜间隙,即

(1)

式中:λ为空气平均分子自由程,λ=0.069 μm;h0为平均气膜间隙,h0=8~20 μm。此时Kn<0.01,气体的流动属于连续介质范畴,无需考虑稀薄效应的影响,即气流在壁面处无速度滑移,壁面只是限制流体和固体的区域,壁面边界条件设置为无滑移的固定壁面。

流场模型的进出口采用压力边界条件:供气孔的进气边界条件设置为压力入口,总压为设定的供气压力值ps;压力出口边界条件设置为压力出口,出口压力值为一个标准大气压pa=1.01×105Pa。

2.3 计算方法

轴承的流体区域具有显著的长度尺度,选择三维双精度求解器以保证求解精度。本文分析的目标是气膜压力分布、流量和速度分布,求解方法选择基于压力-速度修正的SIMPLE算法。

2.4 网格数量无关性分析

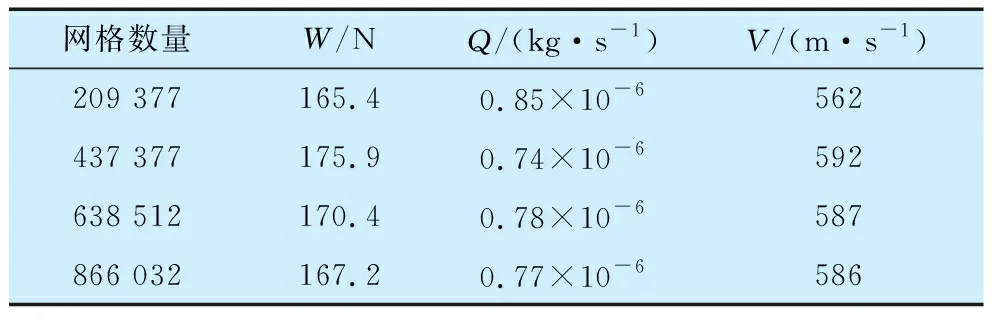

为了降低结构化网格数量对仿真计算结果的影响,对模型进行网格数量无关性检验。划分4种不同数量的网格进行计算,计算结果见表2。当网格数量超过437 377时,承载力W、耗气量Q和气流最大速度V的计算结果差异不大。

表2 网格数量无关性检验结果

2.5 输出结果

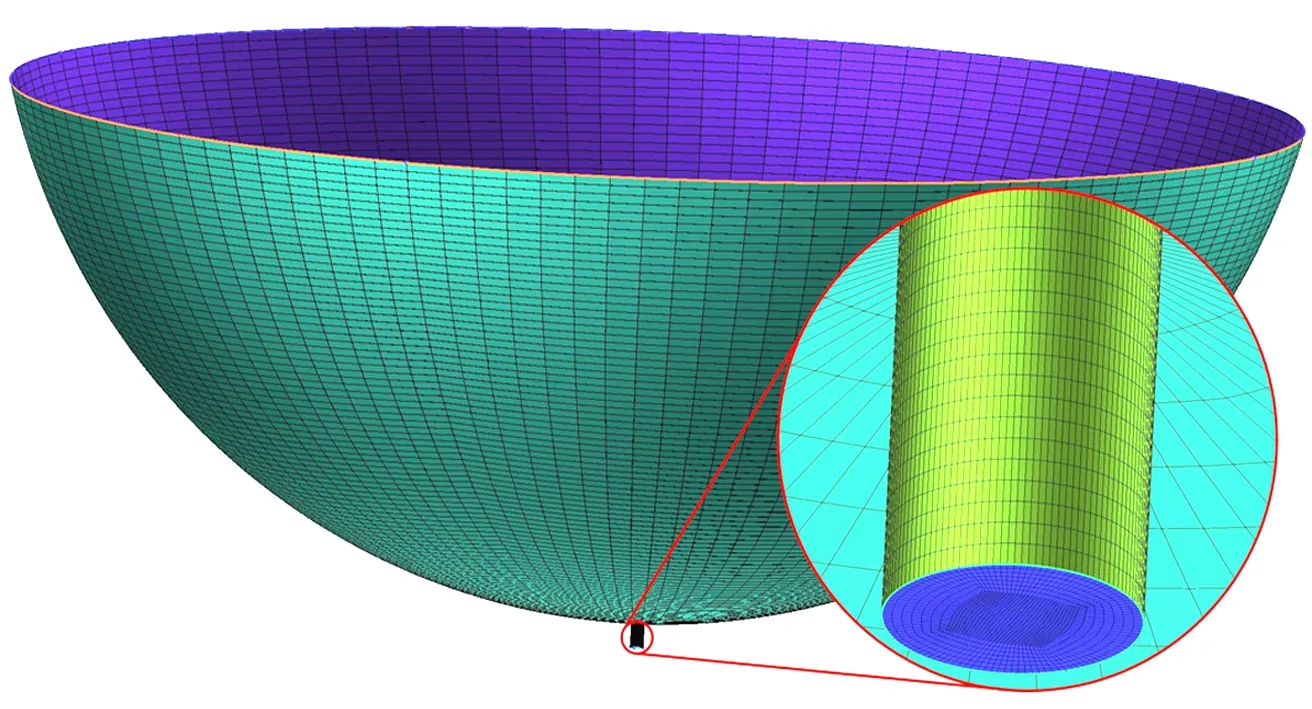

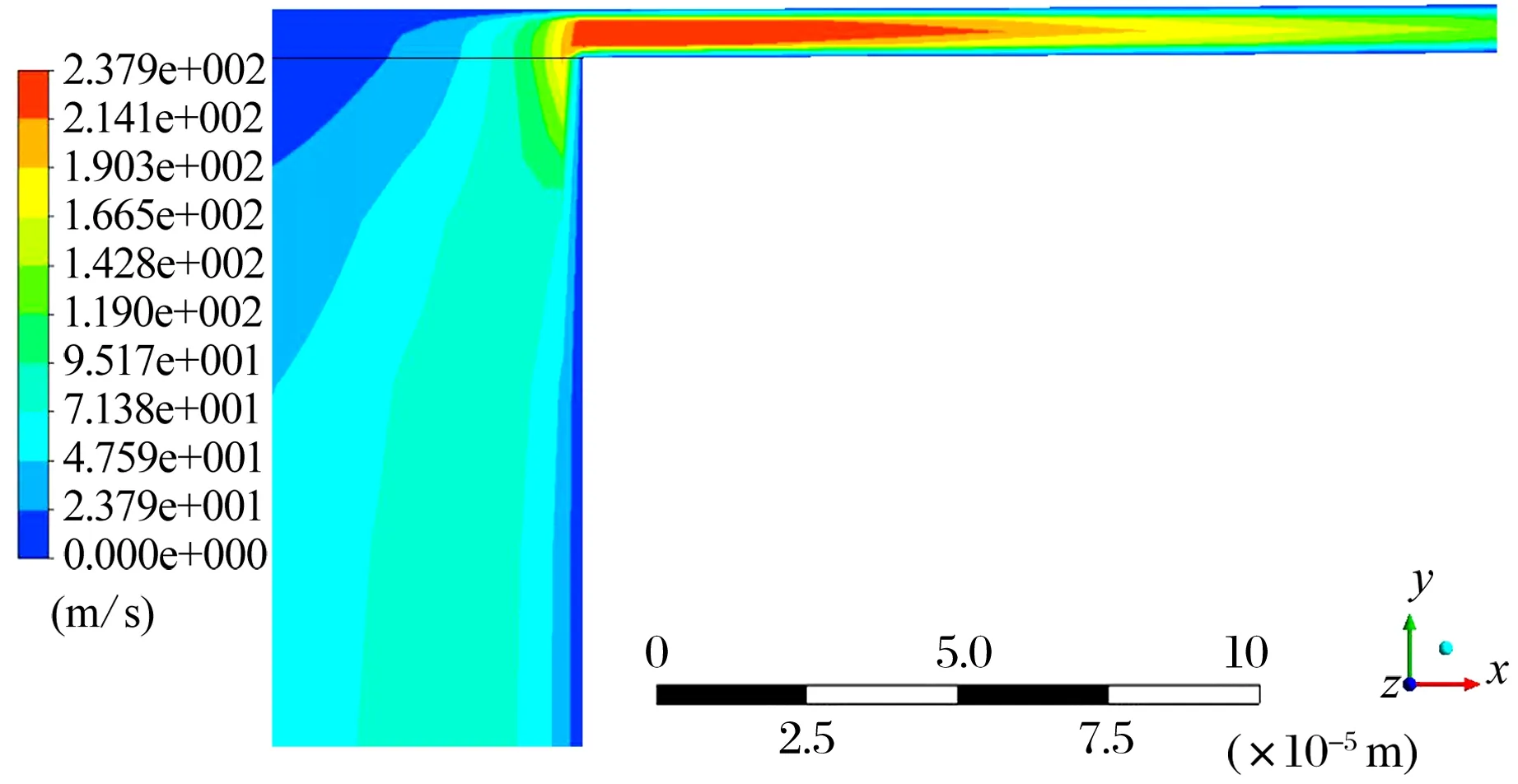

当残差小于10-3时认为计算结果收敛。通过Report-Forces输出承载力数据,Report-Surface Integrals-Mass FlowRate输出进、出口气体的质量流量数据,进出口质量流量相对误差小于10-3认为计算结果有效。在后处理软件CFD-Post中观察流场区域剖面的气流速度分布,获得最大速度并导出数据。以球窝包角75°,供气孔直径0.2 mm,平均气膜厚度10 μm,供气压力0.5 MPa的模型为例,气流速度在气膜间隙内分布如图4所示,最大速度出现在供气孔与气膜间隙交接处,此时最大速度为237.9 m/s。

图4 气流速度在气膜间隙内分布

3 结果与分析

承载力是衡量气体轴承性能的重要参数;气体损耗量可以在一定程度上反映轴承运行时的经济性;气体轴承的稳定性是轴承在运行过程中保持在某一平衡位置的能力,由轴承的自激振动和外界干扰决定,本文主要分析最大气流速度的变化对单供气孔静压球面气体轴承稳定性的影响。

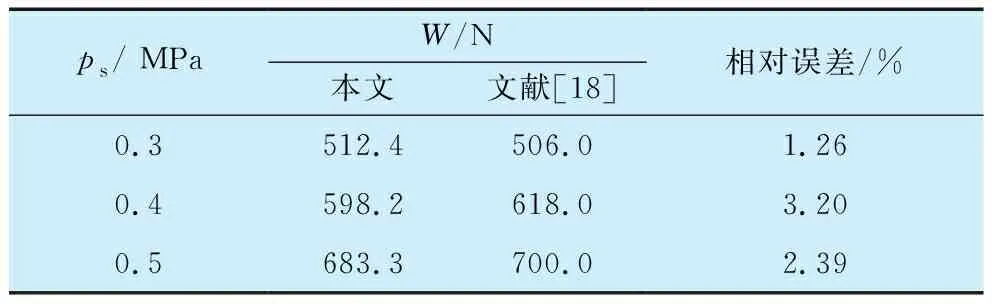

为验证仿真计算的可靠性,使用文献[18]中的轴承模型进行承载力计算,轴承直径100 mm、球窝包角60°、供气孔数6、供气孔分布角30°、供气孔直径1.2 mm、气膜厚度60 μm。使用本文的方法计算承载力并与文献[18]试验数据进行对比,结果见表3。本文方法所得仿真数据与文献[18]中试验数据的相对误差在3.2%以内,说明本文方法的可靠性。

表3 承载力计算结果对比

3.1 轴承承载力的影响因素

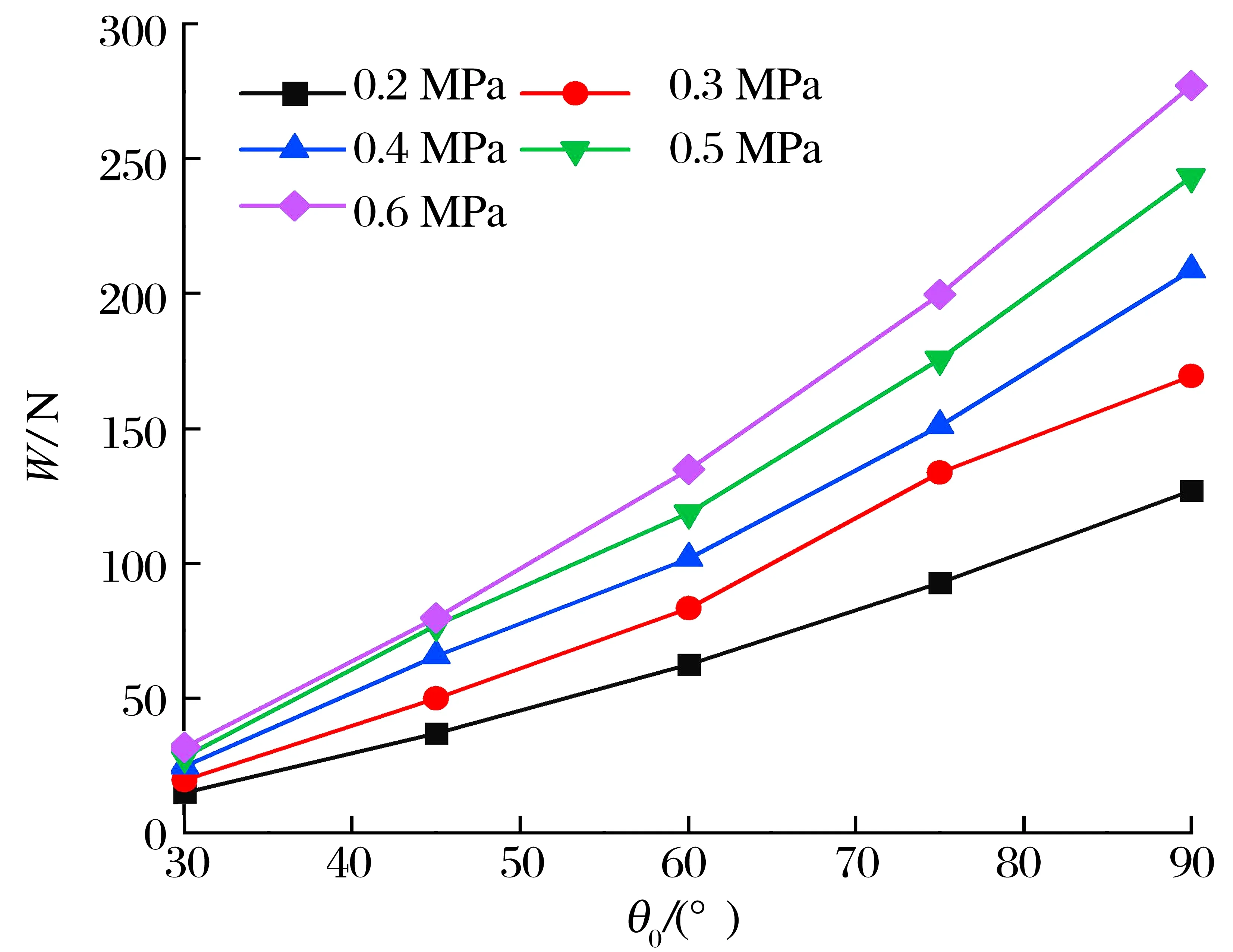

供气孔直径0.2 mm、平均气膜厚度20μm时,不同供气压力下承载力随球窝包角的变化趋势如图5所示:随着球窝包角的增加,轴承的承载力得到提升。

图5 球窝包角对承载力的影响

球窝包角75°,供气孔直径0.2 mm时,不同供气压力下承载力随平均气膜厚度的变化趋势如图6所示:随着平均气膜厚度的降低,轴承的承载力得到提升。

图6 平均气膜厚度对承载力的影响

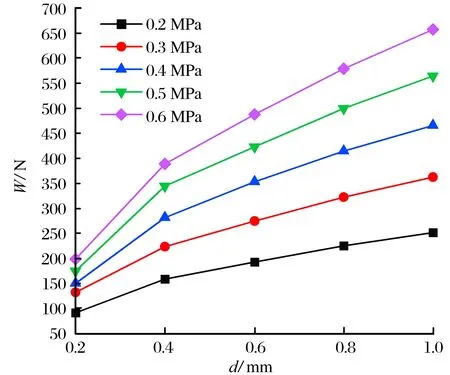

球窝包角75°,平均气膜厚度20μm时,不同供气压力下承载力随供气孔直径的变化趋势如图7所示:随着供气孔直径的增大,轴承的承载力得到提升。。

图7 供气孔直径对承载力的影响

当轴承的球窝包角、平均气膜厚度和供气孔直径一定时,承载力随着供气压力的增大而增大

3.2 轴承耗气量的影响因素

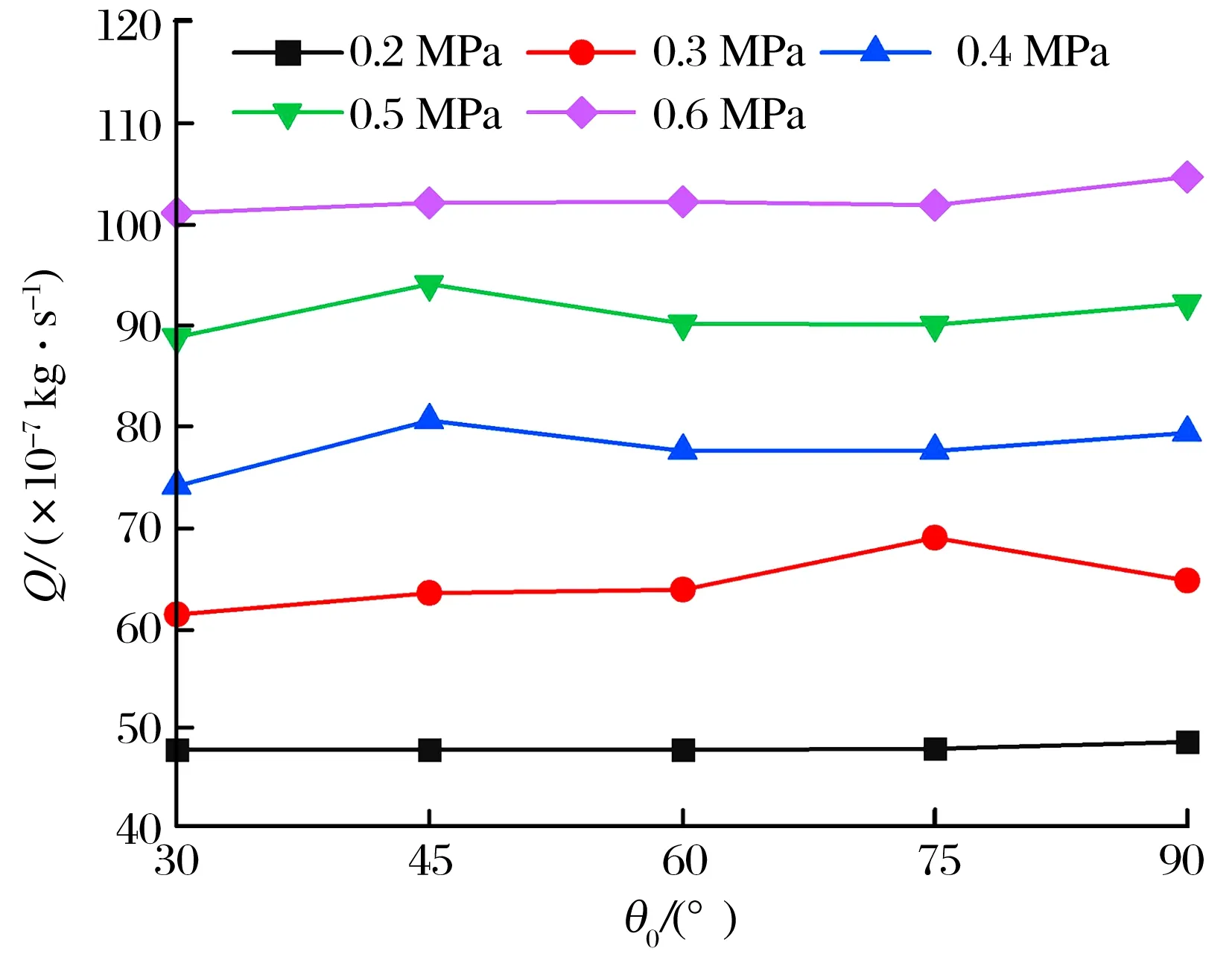

供气孔直径0.2 mm,平均气膜厚度20 μm时,不同供气压力下耗气量随球窝包角的变化趋势如图8所示:球窝包角的变化对轴承耗气量的影响很小。

图8 球窝包角对耗气量的影响

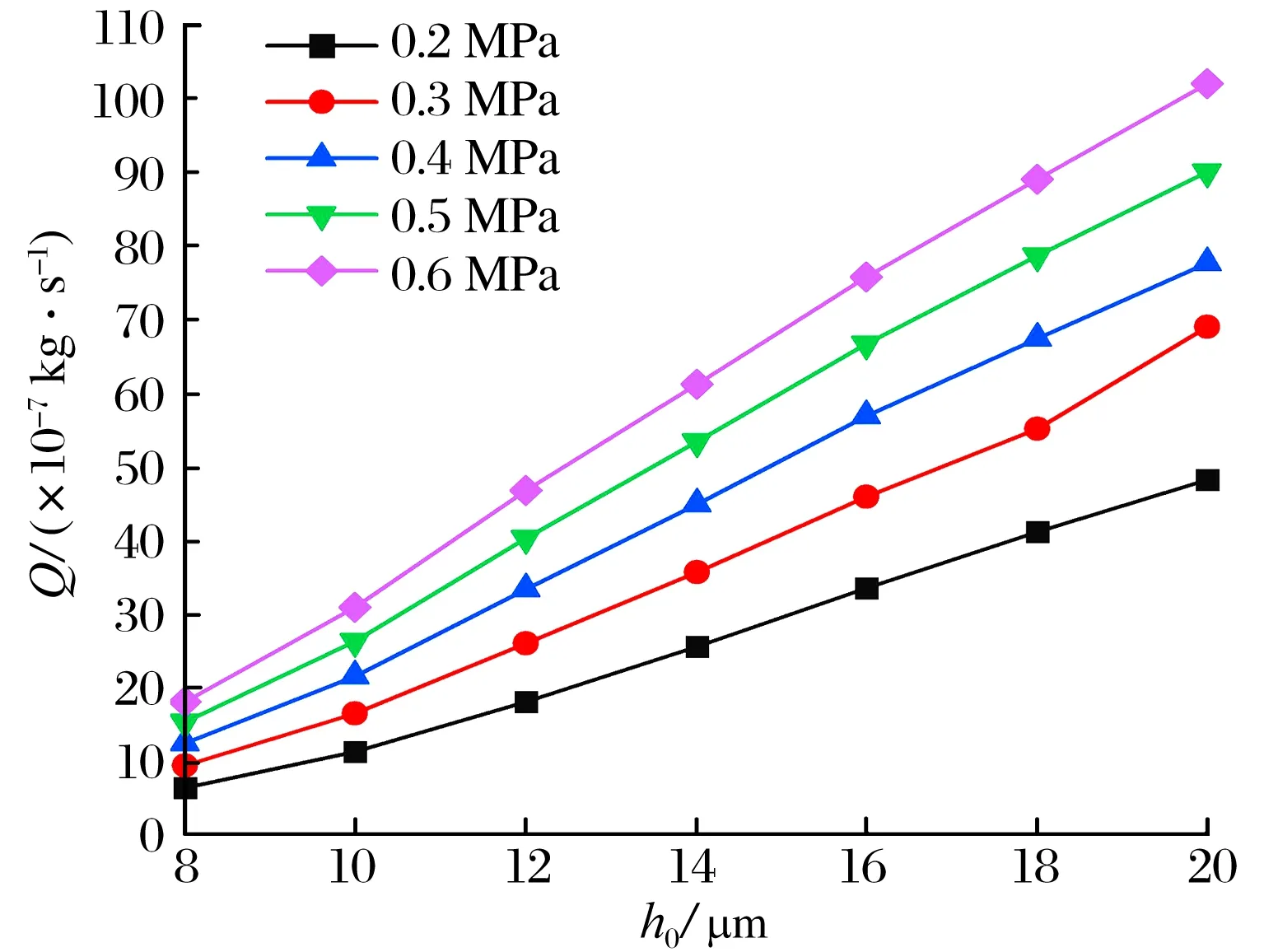

球窝包角75°,供气孔直径0.2 mm时,耗气量随平均气膜厚度的变化趋势如图9所示:随着平均气膜厚度的降低,轴承的耗气量减少。

图9 平均气膜厚度对耗气量的影响

球窝包角75°,平均气膜厚度20μm时,耗气量随供气孔直径的变化趋势如图10所示:随着供气孔直径的增大,轴承的耗气量增加。

图10 供气孔直径对耗气量的影响

当轴承的球窝包角、平均气膜厚度和供气孔直径一定时,供气压力越大,轴承的耗气量越大。

3.3 轴承稳定性的影响因素

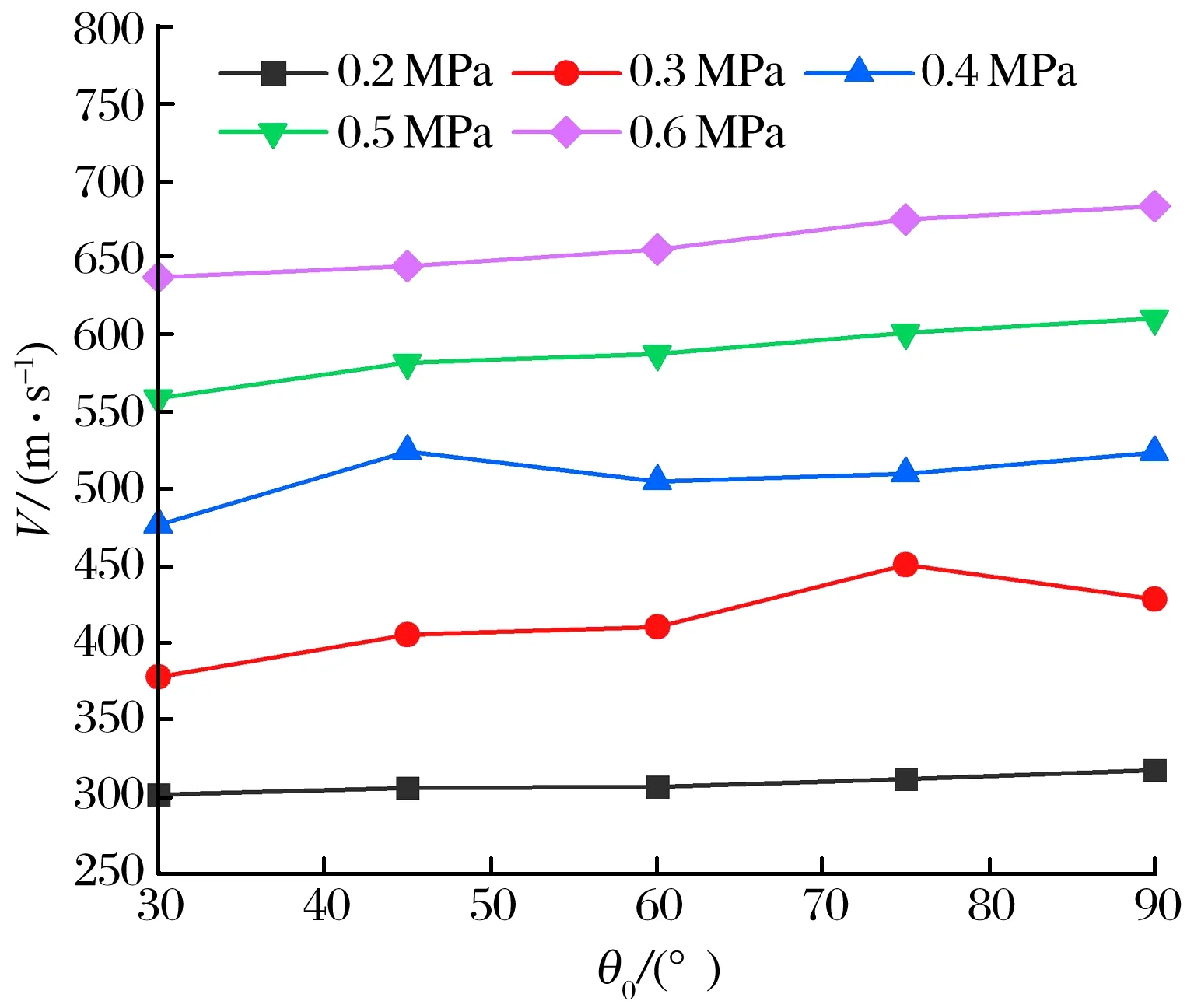

供气孔直径0.2 mm,平均气膜厚度20μm时,气流最大速度随球窝包角的变化趋势如图11所示:球窝包角的变化对气膜间隙内气流速度的影响很小。

图11 球窝包角对气膜间隙内气流最大速度的影响

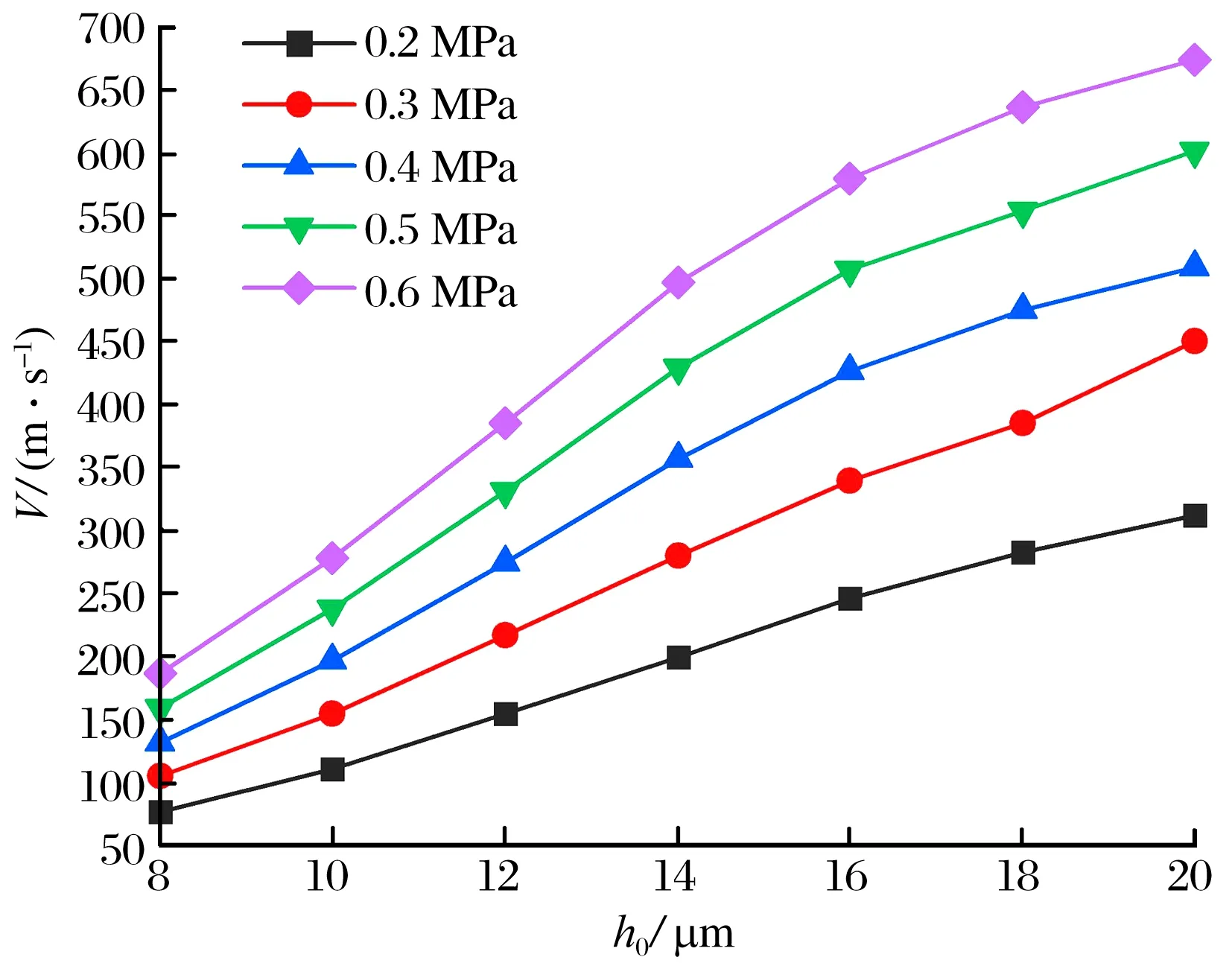

球窝包角75°,供气孔直径0.2 mm时,气流最大速度随着平均气膜厚度的变化趋势如图12所示:随着平均气膜厚度的降低,气膜间隙内气流的最大速度降低。气流的最大速度越小,轴承的稳定性越好。

图12 平均气膜厚度对气膜间隙内气流最大速度的影响

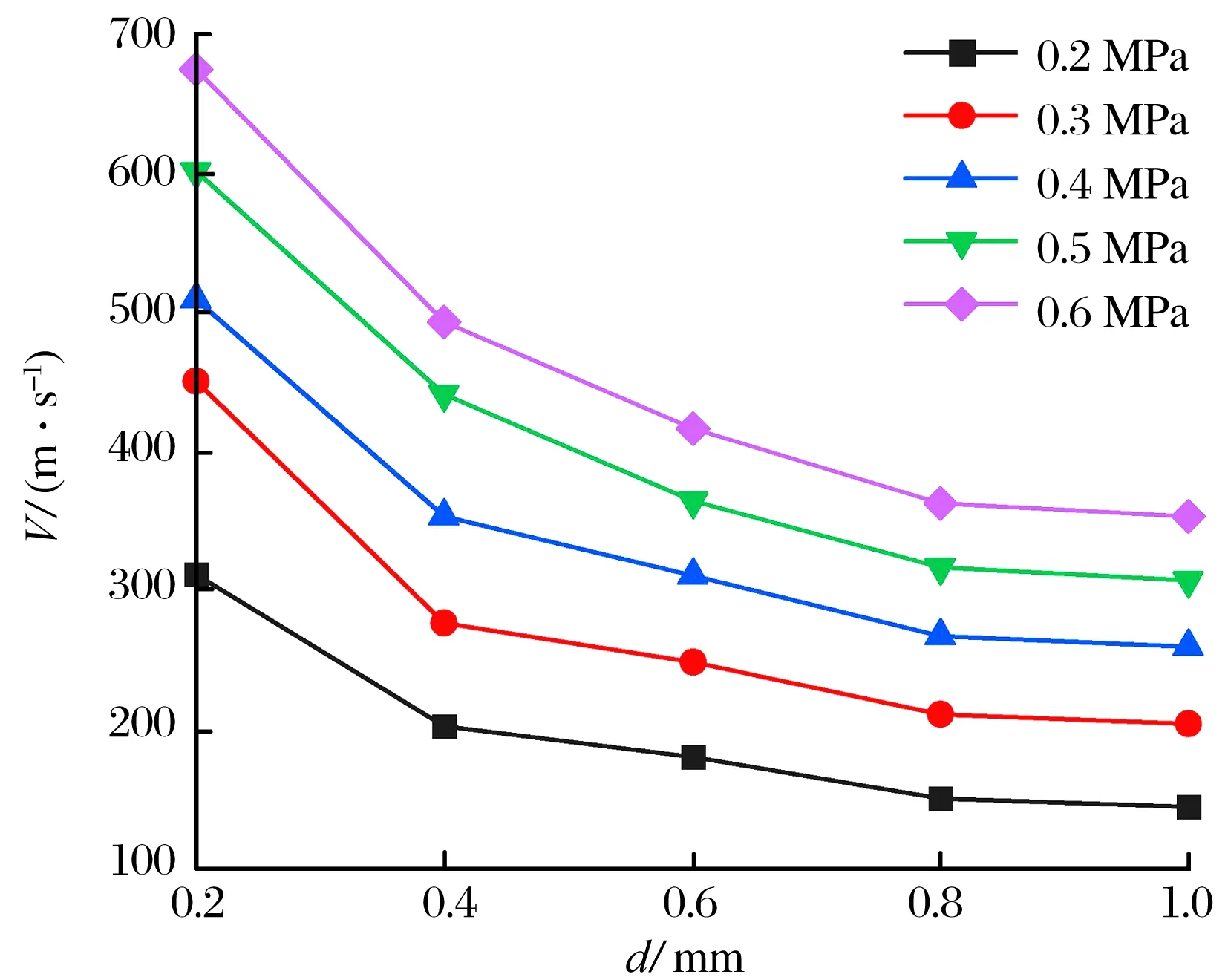

球窝包角75°,平均气膜厚度20 μm时,承载力随供气孔直径的变化趋势如图13所示:供气孔直径越大,气膜间隙内气流最大速度越小,轴承的稳定性越好。

图13 供气孔直径对气膜间隙内气流最大速度的影响

当轴承的球窝包角、平均气膜厚度和供气孔直径一定时,提高供气压力会引起气膜间隙内气流的最大速度变大,使轴承的稳定性降低。

4 结论

本文使用计算流体力学法对单供气孔静压球面气体轴承的流场区域进行仿真计算,得到以下结论:

1)球窝包角为30°~90°时,球窝包角越大,轴承承载能力越强,球窝包角的变化对轴承耗气量和气膜间隙内气流最大速度的影响很小。过大的球窝包角会增加加工难度,限制球面气体轴承的自由度,在设计中应尽量选择较小的球窝包角。

2)平均气膜厚度为8~20 μm时,平均气膜厚度越小,轴承承载能力越强,降低球面气体轴承工作时的平均气膜厚度也会降低轴承耗气量和气膜间隙内气流最大速度,进而增加轴承的稳定性。轴承工作时的平均气膜厚度太小也会增加制造和安装的难度,需要综合考虑加工条件和承载需求进行选择。

3)供气孔直径越大,轴承承载能力越强,耗气量越大,气膜间隙内气流最大速度越小。

4)随着供气压力的增加,轴承承载能力越强,耗气量越大;但供气压力的增加会引起气膜间隙内气流最大速度增加,降低轴承稳定性。