气体轴承-转子系统的动力学特性

2022-10-21韩东江陈策杨金福

韩东江,陈策,杨金福

(1.中国科学院 工程热物理研究所,北京 100190;2.中国人民解放军陆军航空兵学院,北京 101121)

气体轴承具有精度高、摩擦功耗小和寿命长的优点,在空分设备、制冷设备、精密主轴、微型透平机械等高速旋转机械中具有广泛的应用前景[1]。国外气体轴承的发展较早,20世纪70年代美国NASA就探索长寿命、 低振动且具有可靠性的低温制冷设备。美国NASA与Creare公司研制出空间应用1W~10W/80K系列,寿命大于50 000 h的透平膨胀制冷机。国内西安交通大学制冷与低温中心在气体静压轴承的结构完善、材料选择、镀层改进以及在微型气体透平膨胀机的应用等方面做了大量的试验研究[2-3]。20世纪50年代末,长春光机所、北京机床所等单位将气体轴承应用于超精密车床、超精密镗床的主轴中,回转精度达到0.05 μm。哈尔滨工业大学在气体轴承支承的陀螺测试台、高精密离心机等惯性导航设备的研制中做了大量卓有成效的工作[4-5]。随着气体轴承在越来越多高新技术领域中的应用,提高轴承性能与精度的同时也带来了很多理论与技术方面的难点,高转速下气体轴承支承转子系统的振动控制与评价就是难点之一。

本文围绕气体轴承-转子系统动力学特性展开试验研究,重点分析轴承参数与轴系运动参数对转子动力学行为的影响机理。

1 试验平台

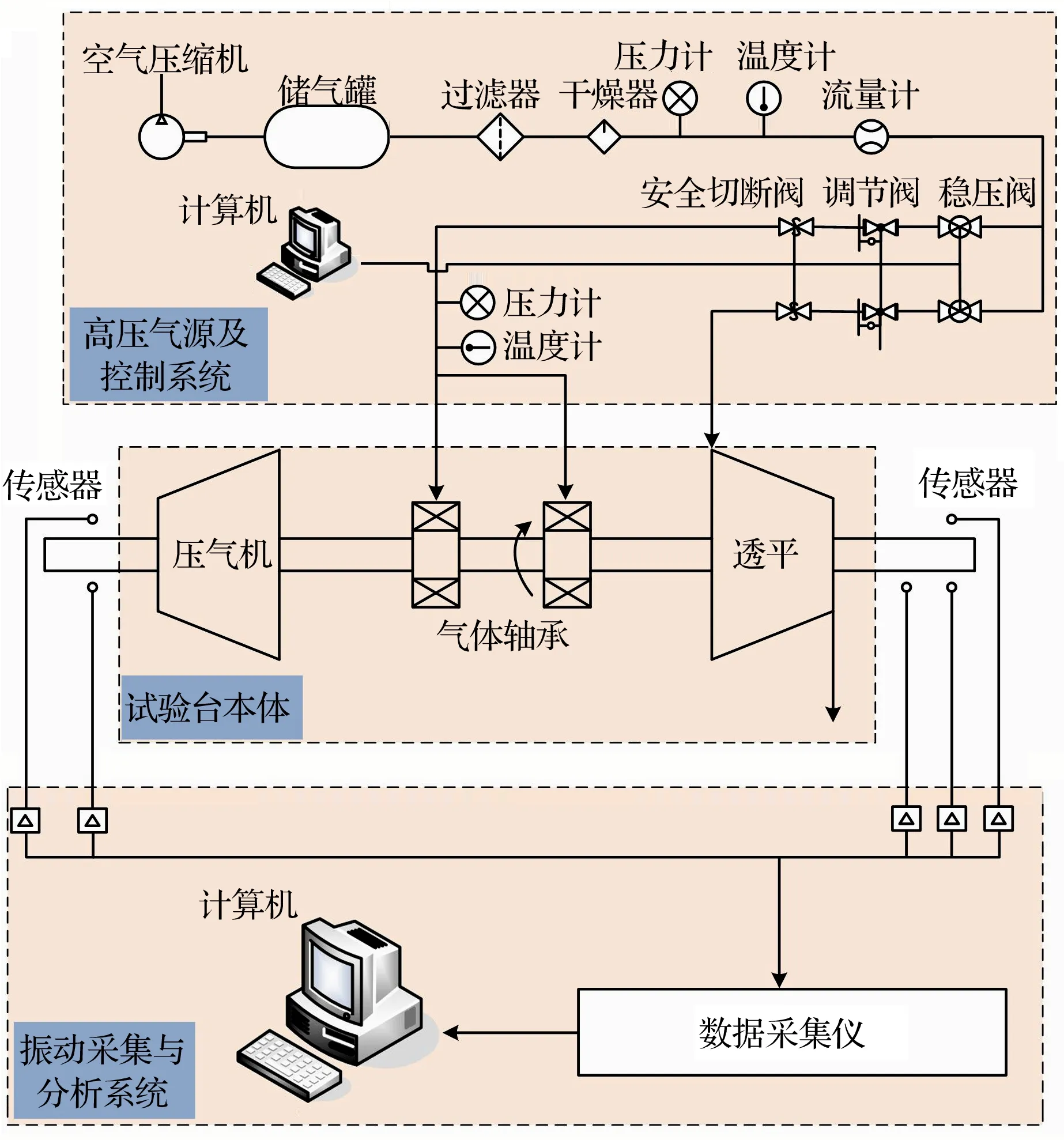

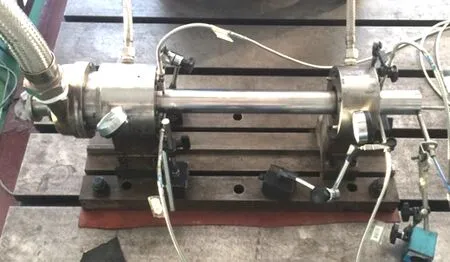

如图1所示,轴承-转子系统动力学特性试验平台[6]由高压气源及控制系统、振动采集与分析系统、试验台本体组成,能够开展气体轴承支承的转子系统的动力学特性试验研究。

图1 气体轴承-转子系统动力学特性试验平台

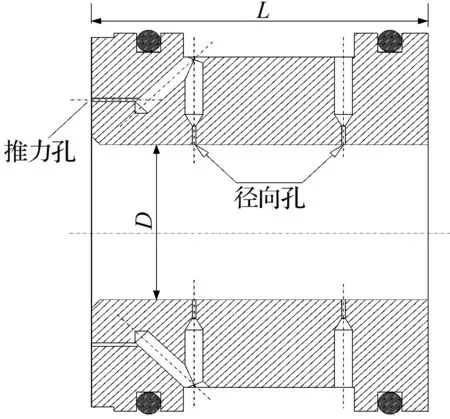

高压气源及控制系统能够提供1.60 MPa的压力空气,可实现轴承供气参数与驱动气参数多模式多功能的协调控制。振动采集与分析系统由电涡流位移传感器、加速度传感器、应力与应变传感器和DASP 振动采集设备组成,能够测量指定位置处转子的振动位移、键相信号以及轴瓦在不同工况下的应力应变特征。试验台本体主要有气体轴承支承的高速空气膨胀制冷机、高速永磁盘式电动机、高速永磁电动机以及气体轴承-转子系统等,能够开展多因素影响下气体轴承-转子系统非线性动力学行为的试验研究。试验轴承为石墨合金的小孔节流静压气体轴承,其结构如图2所示。

(a)轴承结构示意图

2 气体轴承-转子系统动力学特性试验

结合小孔节流静压气体轴承的结构与运行特点,研究轴承供气压力与供气温度,轴承O形圈材料与基础阻尼特性,转子升速率与负载特性等参数对气体轴承-转子系统动力学特性的影响规律。

2.1 供气压力与供气温度的影响

2.1.1 供气压力对轴系临界转速的影响

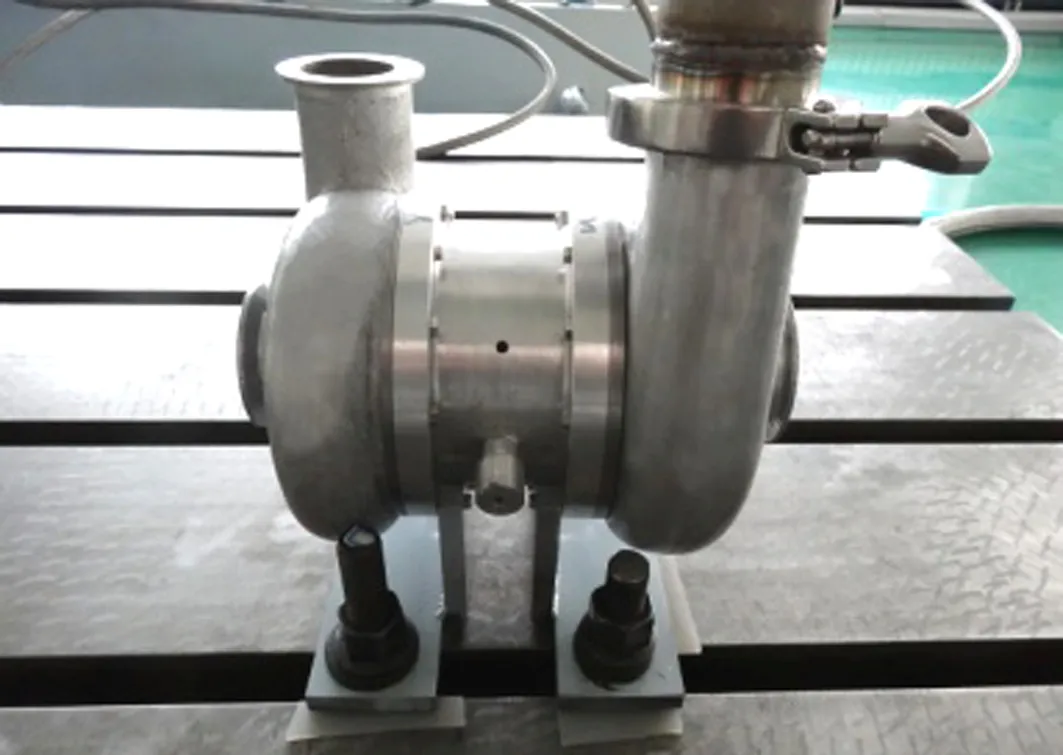

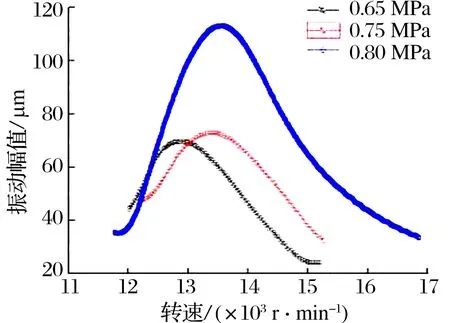

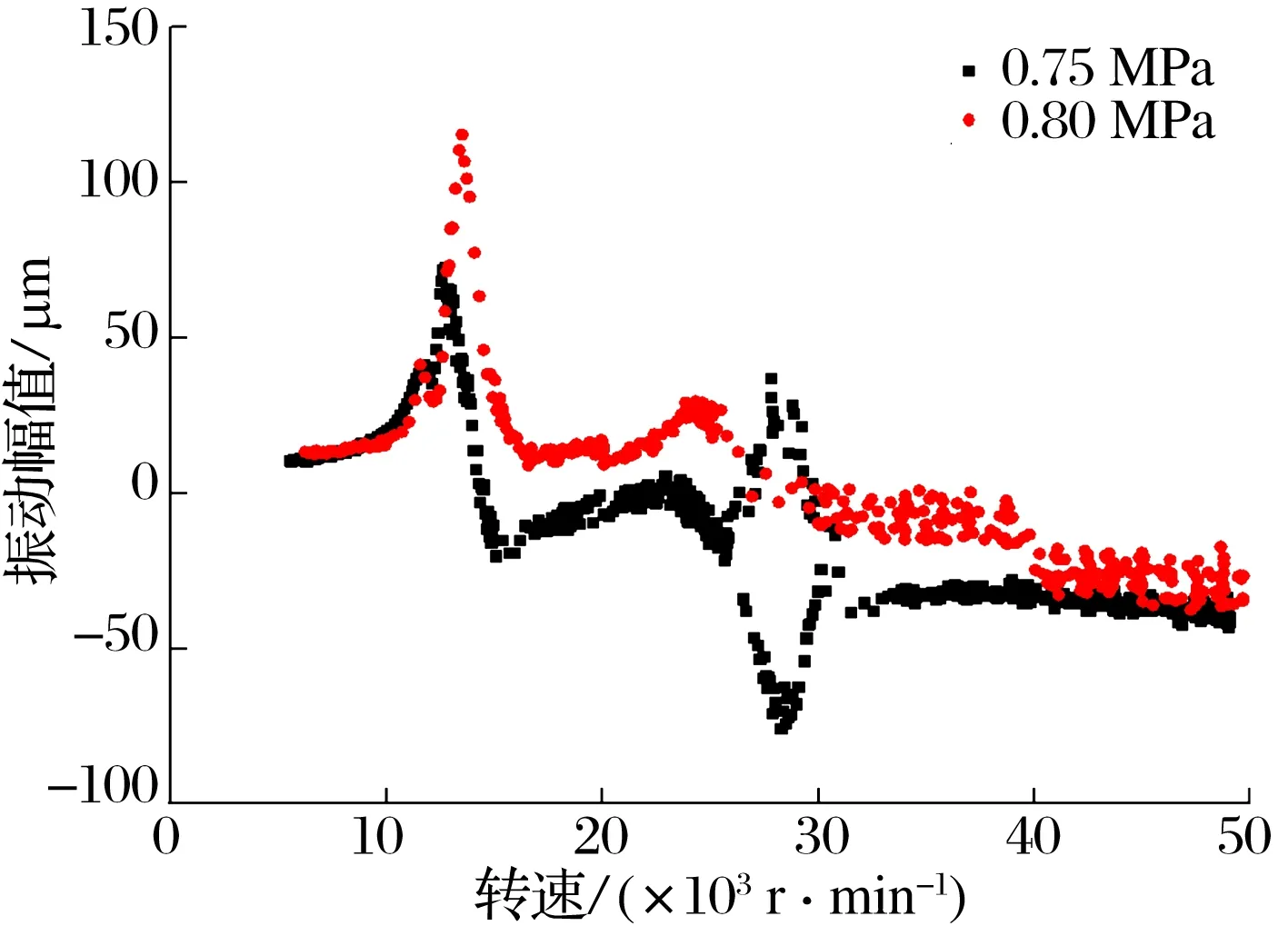

在气体轴承支承的高速空气膨胀制冷机上,(图3)开展不同轴承供气压力(0.65,0.75,0.80 MPa)对轴系平动临界转速影响的研究[6],试验结果如图4所示:随着供气压力的增加,转子的临界转速值逐渐增加,由0.65 MPa下的12 830 r/min增加到0.80 MPa下的13 292 r/min,相应的振动幅值也随之增加,由69 μm增加到113 μm。这是由于气膜刚度随供气压力的增加而提高,导致平动临界转速值随之增加;气膜的阻尼则随供气压力的增加而减小,导致临界转速的幅值随之增大。

图3 空气膨胀制冷机

图4 不同供气压力下转子临界转速不平衡响应

高速空气膨胀制冷机转子在0.75,0.80 MPa下升速过程的分岔图[7-8]如图5所示:轴承供气压力为0.75 MPa时,转子在25 980 r/min左右出现半速涡动,涡动比为0.499,分岔图呈现周期2特征,振动幅值随之增加,在转速达到31 300 r/min左右时半速涡动消失;轴承供气压力为0.80 MPa时,转子升速过程呈现周期1特征,未出现半速涡动现象;这是由于较高的轴承供气压力形成较大的气膜力,从而抑制半速涡动的低频振动现象。

图5 不同供气压力下的分岔图

2.1.2 供气温度对转子不平衡响应的影响

高速空气膨胀制冷机的典型应用场合为飞机、坦克等装备的环境控制系统,其运转时所需的压力气体可取自设备主、辅动力燃气轮机/微型燃气轮机压气机产生的高压气体,气体温度相对较高(80 ℃左右),因此需研究轴承供气温度变化对高速空气膨胀制冷机转子系统振动特性的影响。

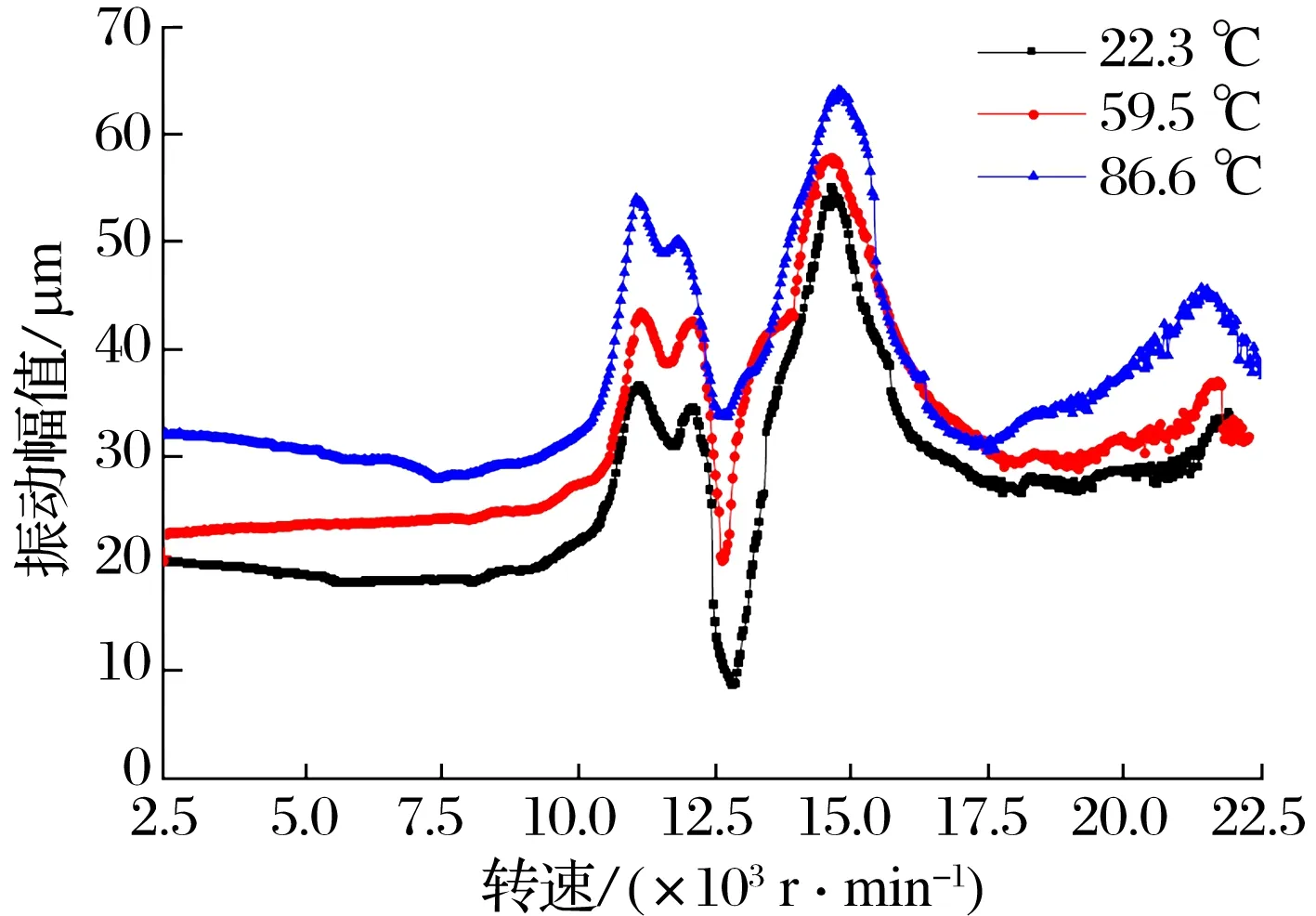

在气体轴承支承的高速空气膨胀制冷机上,轴承供气压力不变情况下,不同轴承供气温度(22.3,59.5,86.6 ℃)对转子不平衡响应的影响如图6所示[9]:轴承供气温度为86.6 ℃时,转子的振动幅值最大;轴承供气温度为22.3 ℃时,转子的振动幅值最小;随着轴承供气温度的增加,转子临界转速区域的特征基本不变,即临界转速值基本不变;虽然气膜刚度不变,但气膜阻尼减小,临界转速对应的振动幅值随之增大。

图6 不同轴承供气温度下转子不平衡响应特性

2.1.3 供气压力对振动响应的影响

气体轴承支承的高速永磁电动机[10]及轴承-转子结构如图7所示,其类似于多盘转子结构,电动机盘与叶轮对称布置在支承轴承两侧。

(a)高速永磁盘式电动机

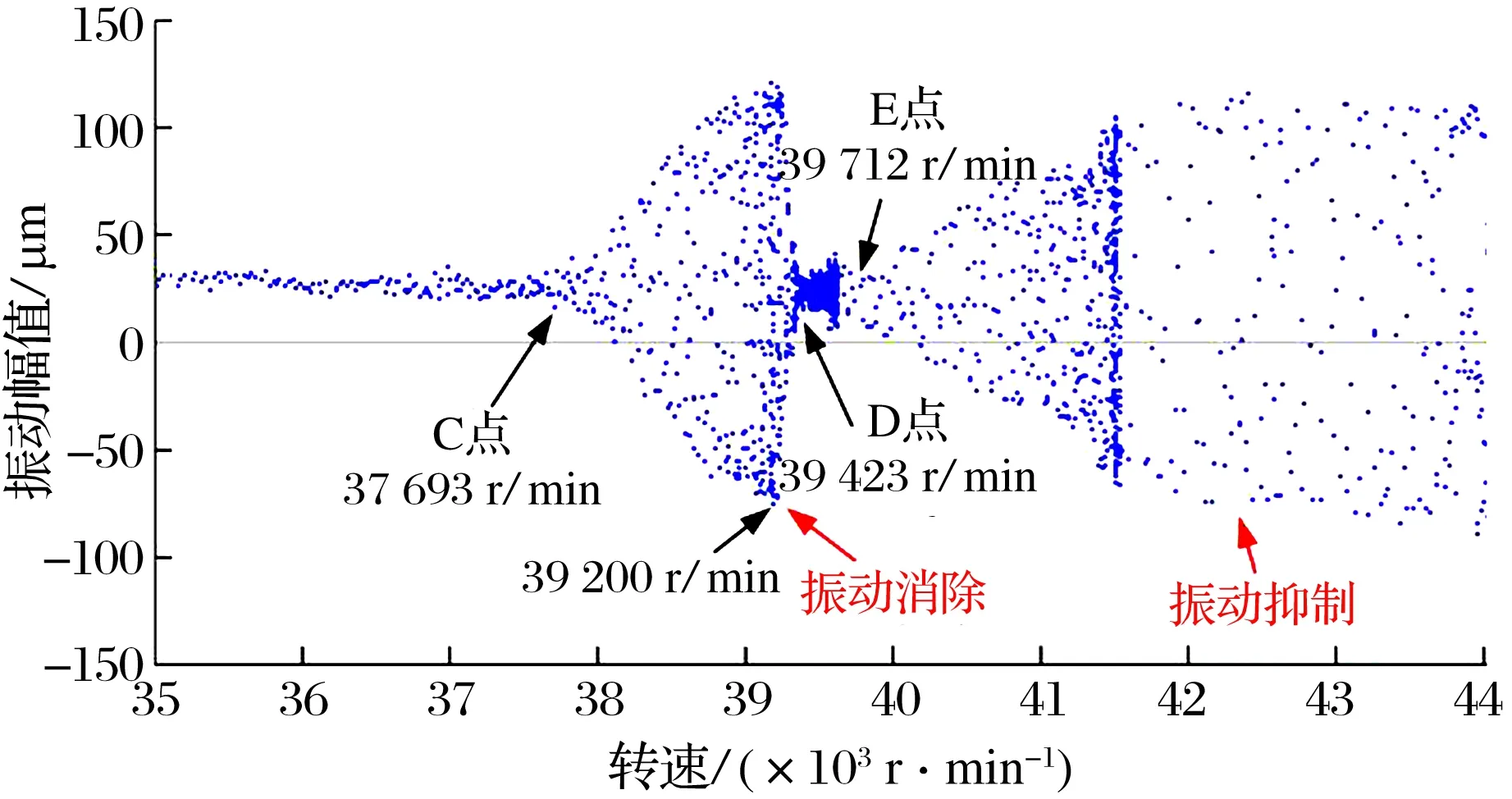

某升速试验中,轴承供气压力方案如下:启动时,轴承供气压力为0.65 MPa;转速达到39 000 r/min时,轴承供气压力变为0.80 MPa。在上述轴承供气压力方案下,轴承供气压力变化对振动响应的影响如图8所示[11]:气膜振荡引起的低频振动在37 693 r/min时出现;在37 693~39 200 r/min区间,随着转速的增加,气膜振荡频率不变,但振动幅值随之增加;在转速39 000 r/min时,轴承供气压力由0.65 MPa增加到0.80 MPa,转子的振动幅值收敛并消失;转速继续升高至39 712 r/min时低频振动再次出现,振动幅值随转速增加而缓慢增大;当转速继续增加到41 500 r/min左右时,转子的振动幅值在固定范围内基本保持不变。以上试验结果表明,轴承供气压力的调整能够提高轴系的稳定运行转速,抑制气膜振荡等低频振动的发生以及振动幅值的增大。

图8 供气压力对低频振动的影响

2.2 O形圈材料与基础阻尼特性的影响

2.2.1 O形圈材料的影响

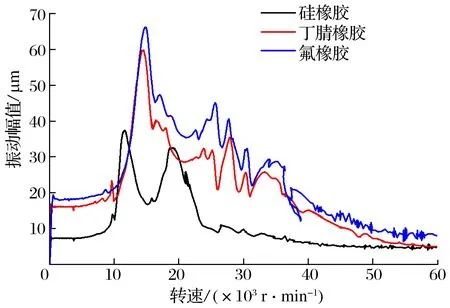

对支承高速空气膨胀制冷机的气体轴承采用3种不同材料的O形圈,分别为硅橡胶(邵氏硬度60)、丁腈橡胶(邵氏硬度65~70)、氟橡胶(邵氏硬度75),开展O形圈材料变化对轴系动力学特性影响的试验[12],结果如图9所示:硅橡胶材料O形圈的阻尼效果最好,对应转子的振动幅值最小,丁腈橡胶次之,氟橡胶效果最差。

图9 不同材料O形圈下转子振动特性

2.2.2 基础阻尼特性的影响

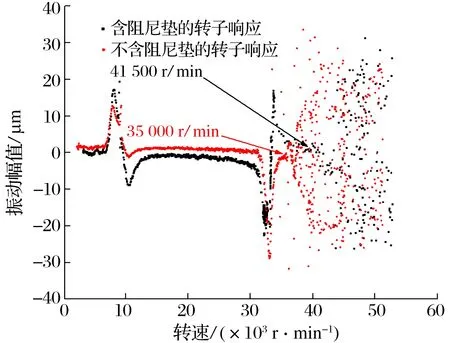

气体轴承-转子系统试验台[13]如图10所示,在转子系统的垂直方向基体下加装一个3 mm厚的白色硅胶垫,观察增加硅胶垫前后转子升速过程中的振动响应,基础阻尼变化前后转子的分岔特性如图11所示:未加硅胶垫的转子系统在35 000 r/min时出现分岔特性;加硅胶垫后,转子系统的分岔点推迟到41 500 r/min,一阶弯曲临界转速略有降低(由32 918 r/min降为32 498 r/min),临界转速的振幅也显著降低(由50 μm降为30 μm)。增加硅胶垫改变了转子系统的刚度与阻尼特性,增强了转子系统的抗干扰能力,有效地抑制并推迟了低频振动的发生。

图10 气体轴承-转子系统试验台

图11 基础阻尼特性对转子系统振动响应的影响

2.3 转子升速率与负载特性的影响

2.3.1 转子升速率的影响

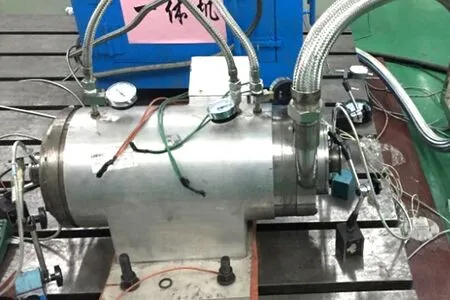

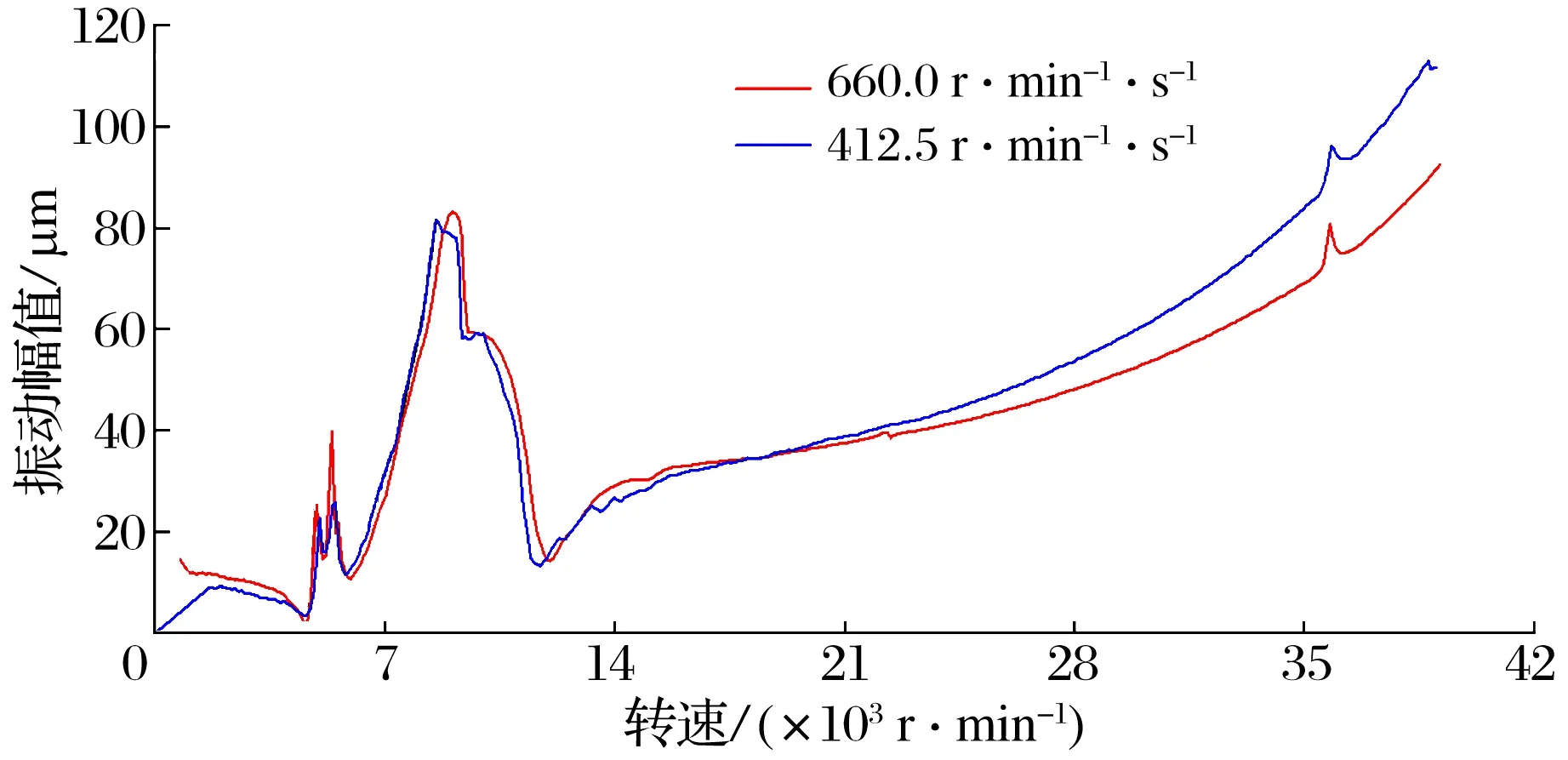

气体轴承支承的高速永磁电动机试验台如图12所示,采用变频驱动方式进行升速,研究升速率对转子系统振动响应的影响[14],结果如图13所示:在低速区域,升速率为412.5 r·min-1·s-1的工频振动幅值小于升速率为660.0 r·min-1·s-1的,在高速区域的结果则与之相反,即升速率对转子系统振动幅值的抑制作用是分区的, 但升速率的改变并未影响转子系统振动幅值的变化趋势,只是影响了各个时刻的振动幅值。另外,对于该试验台,存在合理的升速率,使转子系统在升速过程中工频振动幅值最小。

(a)高速永磁电动机

图13 不同升速率下转子系统的振动响应特性

2.3.2 负载特性的影响

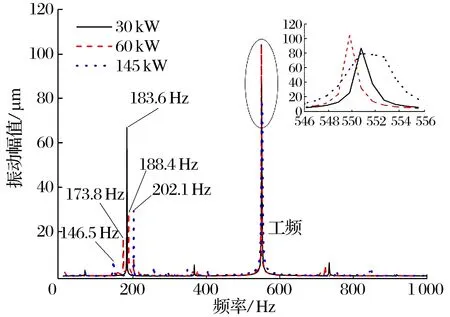

气体轴承支承的微型燃气轮机用高速发电/电动一体机如图14所示,其转子采用压气机、透平与发电机同轴的结构[15-17]。转子系统一阶弯曲临界转速附近,工频转速33 000 r/min时,不同负载下转子的振动频谱特性如图15所示:随着接入负载由30 kW变为60 kW, 在200 Hz出现的低频由183.6Hz的单一低频发展为双低频(频率分别为173.8,188.4 Hz,频率差为14.6 Hz),低频的幅值有所降低;随着接入负载由60 kW继续增加至145 kW,双低频的频率差增大,由14.6 Hz 增加至55.6 Hz。

(a)微型燃气轮机用高速永磁电动机

图15 不同负载下转子的振动频谱特性(33 000 r/min)

分析可知:低频1可能源于气体轴承气膜切向阻尼的作用,随着负载增加,低频转速降低;低频2在额定负载增加至60 kW后开始出现,随转速升高,低频2与工频的涡动比保持不变,其特征与“气膜半速涡动”相似,可能是源于气膜力与不平衡磁拉力耦合作用产生的合力的涡动力分量(合力沿轴承中心与转子中心连线的切线方向分量),这是促使转子失稳的主要原因。综上所述,由于接入负载的增加,导致转子系统稳定性阈值降低,非线性特性增强。

3 轴系耦合调频技术及工程稳定性判别准则

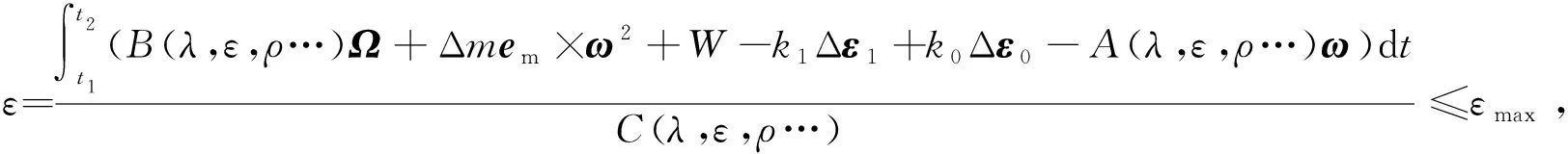

转子平衡点运动方程可以反映轴径涡动、转动、振动与载荷之间的耦合作用关系,进而给出轴承-转子系统的工程稳定性判别准则[18-20],即:控制轴颈偏心率ε不大于轴承-转子系统工程允许的极限值εmax,且在极限值内满足轴颈偏心率的导数不大于0(即dε/dt≤0),则轴承-转子系统在工程上是稳定的。相应的控制方程为

根据上述控制方程确定气体轴承-转子系统的工程稳定性判别准则,主要有以下几种情况:

1)当dε/dt=0且ε≤εmax时,转子稳定运行在某个特定ε极限环上,即Lyapunov稳定性理论中的“稳定性”;

2)当dε/dt<0且ε≤εmax,则转子是稳定的,即Lyapunov稳定性理论中的“渐近稳定性”;

3)当ε≤εmax且dε/dt>0,或ε>εmax时,转子运动是不稳定的,即Lyapunov稳定性理论中的“不稳定”。

基于气体轴承-转子系统工程稳定性判别准则,提出了轴系耦合调频技术:调整轴承-转子系统外载荷参数(W)、结构参数(L,D,λ)、物性参数(μ,ρ)、轴承供气压力参数(pa)和运动参数(ω,dε/dt,Ω),改变失稳频率与运行频率的关系,避免工频共振与低频共振的发生,改善轴系的运行稳定性。

4 结束语

搭建了气体轴承-转子系统基础试验平台,以小孔节流静压气体轴承为对象,开展了多因素影响下气体轴承-转子系统非线性动力学行为的基础试验与应用研究。

通过试验证明了轴承供气压力与基础阻尼特性的优化能够抑制轴系半速涡动、气膜振荡等低频振动,提高轴系稳定性。合理的转子升速率对转子工频振动的幅值有控制作用,同时,高速发电机负载的引入会降低轴系稳定阈值,增加轴系的非线性特性。

另外,提出了轴系耦合调频技术与工程稳定性判别准则,已解决了100 kW微型燃气轮机振动故障、某200 MW低压轴承转子系统低频振动、汽动给水泵油膜振荡故障以及高速气体轴承-转子系统的气膜涡动与振荡故障[20-23],验证了该理论方法的有效性和实用性。