重介浅槽分选机结构优化及效果分析

2022-10-21郑鹏博叶光森齐景锋

郑鹏博,叶光森,齐景锋

(陕西陕煤渝北煤业有限公司榆林选煤分公司,陕西 榆林 719000)

小保当选煤厂为矿井型动力煤选煤厂,年处理原煤28.0 Mt/a(其中小保当一号矿井15.00 Mt/a,小保当二号矿井13.00 Mt/a),小时处理原煤量为5 303.03 t/h。预测的原煤灰分为14.75%,硫分≤0.50%,全水分为14%。选煤方法为150-13(6)mm 块煤采用重介浅槽分选机分选,-13mm 末煤不入洗(预留场地)工艺。工艺流程为150~13 mm 块煤重介浅槽分选,-13mm 末煤不分选(预留末煤分选或分选下限改为6mm 的可能),0.5~0.25 mm 粗煤泥采用弧形筛+煤泥离心机回收,0.25~0 mm细煤泥采用筛网沉降离心机+快开隔膜压滤机回收。但由于小保当选煤厂分选环境工况较为复杂,重介浅槽分选机处于超长时间状态运行,导致设备在使用过程中常出现滑道衬板脱落问题,出现影响正常生产的故障现象,给选煤厂的生产运行带来诸多不便。为解决小保当选煤厂重介浅槽分选机出现的问题,就需要在充分了解浅槽重介结构及原理的基础上,分析其使用中出现的故障问题,对浅槽重介结构进行优化改进,增强分选机的使用寿命,改善使用性能,促进其在选煤中合理应用,使其充分发挥技术作用。同时也为后续企业提高浅槽分选机的运行可靠性,实现降本增效提供参考[1-2]。

1 重介浅槽分选机结构与及原理

1.1 重介浅槽分选机的结构

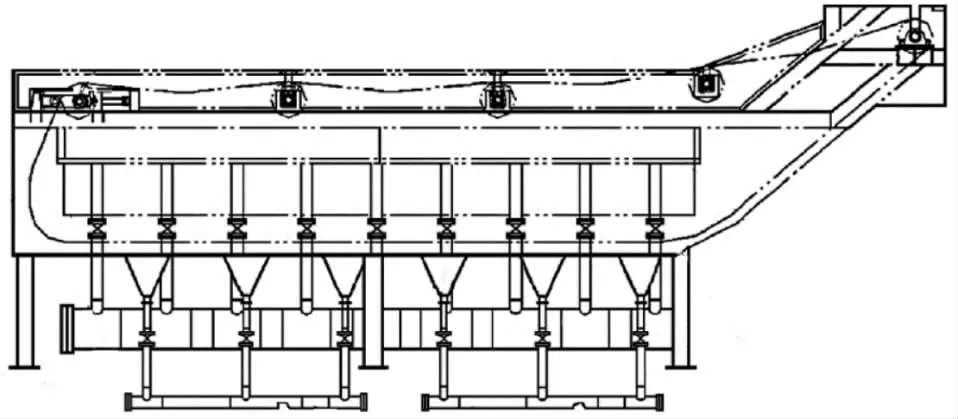

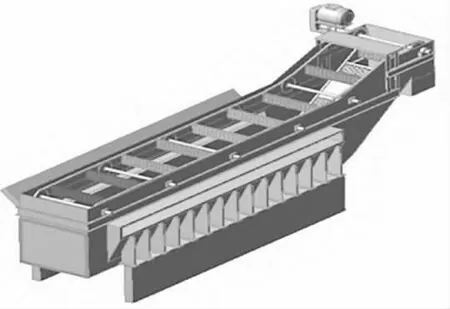

重介浅槽分选机作为实现煤矸分离的重要设备,因其具有结构简单、处理量大及排矸效果较好等优点,广泛的应用于煤矿企业中,不仅成为了动力煤选煤厂的主要排矸设备,还很大比例上替代了炼焦煤选煤厂的块煤手选作业[3-4]。其结构主要由槽体、驱动装置、上升流及水平流入口、排矸刮板系统等组成(见图1,图2)[5-6]。槽体为钢外壳槽式结构,用以创造稳定的重悬浮液分选空间,实现连续稳定的分选过程。在槽体底部并排设有多个上升介质漏斗,且其上加设有一层带孔的耐磨衬板,以形成均匀稳定的上升流。在槽体侧面设有入料口,水平流以平行的流态从入料口下方的水平介质横槽中排出,以保障物料从槽体另一侧的溢流口排出,并维持槽内液面的高度。

图1 重介浅槽结构简图

图2 重介浅槽结构模型

排矸刮板系统由头轮组、尾轮组、链条、刮板、导轨、两组随动轮组、连接板、紧链装置等组成。链条固定在头轮组、尾轮组以及两组随动轮组上,刮板嵌入到两侧链条之间。头轮组、尾轮组及随动轮组通过轴承座固定在槽体侧板。

驱动装置由电机、减速器、三角带等组成。

1.2 重介分选原理

重介浅槽分选机主要是依据阿基米德原理利用物料密度的差异对煤炭进行分选。重介悬浮液由煤泥、水及磁铁矿粉组成,其中以磁铁矿粉作为重介质,适当的煤泥可以起到提高悬浮液稳定性的作用。对于矸石泥化较为严重的原料,需要进行选前脱泥,从而消除过量煤泥对分选效率的影响。

运转时,重介悬浮液通过底部的上升介质漏斗被泵送到分选槽内,进而产生了能使悬浮液处于悬浮状态的上升流;悬浮液通过水平介质管被泵送到槽体内,形成了协助物料向溢流口流动的水平流;在水平流和上升流的共同作用下,如果在浅槽槽体内物料的密度小于重介悬浮液的密度时,称为轻物料,轻物料会继续悬浮上升在浅槽槽体内,然后随着悬浮的溢流物流出,通过溢流槽进入到出料溜槽及后续的脱介筛脱介。如果在浅槽槽体内物料的密度大于重介悬浮的密度时,称为重物料,重物料就会落到浅槽槽体的底部,然后刮板输送机将落到槽体底部的物料运送到矸石脱介筛进行脱介[7]。

2 重介浅槽故障分析

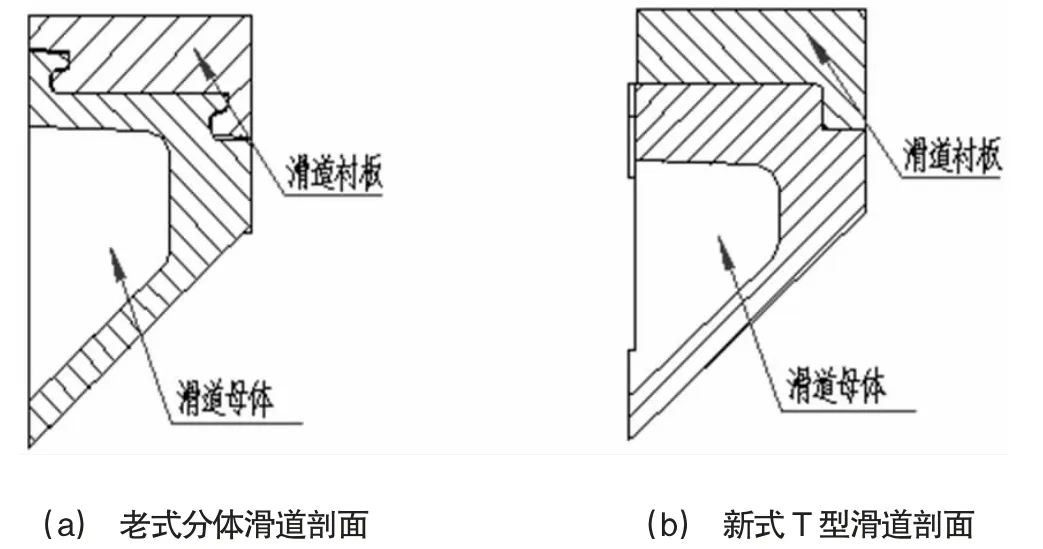

重介浅槽分选机在改造前,其滑道结构为分体式滑道结构,滑道作为重介分选机的关键部件,其作用主要是为了保障链条具有平稳的运动轨迹,由于在链条运动中,与滑道之间会产生较大的摩擦,滑道作为最频繁摩擦的部位,长时间高强度的运行会致使滑道产生严重的磨损现象,使得链条未能按照既定轨迹运行,严重时会发生断链故障,为保障重介浅槽分选机的正常运行,需要对损坏的滑道及时进行修复[8-9]。

原结构滑道、衬板均采用螺栓结构固定,这种固定方式虽然在一定程度上起到了效果,但长期的使用容易造成紧固的螺栓发生严重的磨损和腐蚀情况,进而会导致滑道产生二次振动,损坏槽体结构,严重时会导致滑道及衬板发生结构性脱落。

3 重介浅槽结构改造方案

结合前述,对现有重介浅槽分选机滑道的工艺、技术、配套装备和现场工况检修难题等问题充分调研的基础上,为实现重介浅槽分选机技改升级,解决重介浅槽分选机螺栓磨损、滑道及衬板结构性脱落等问题,提出了两种重介浅槽滑道改造方案。

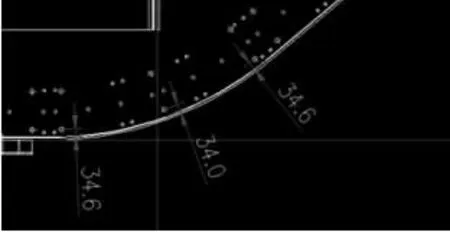

3.1 重介浅槽分选机整体滑道改造

为优化及解决上述问题将现有分体滑道结构改造为整体式滑道,国内各选煤厂使用的重介浅槽分选机大部分是整体滑道结构,由于整体滑道和分体滑道存在差异(安装孔及滑道高度不同),见图3。需将现有槽体两侧帮滑道及侧衬板安装孔上移,原安装孔堵死后重新打孔(图4),以此解决滑道的故障问题。

图3 滑道改造对比图

图4 槽体侧板安装孔

整体式滑道为现有重介浅槽分选机常见结构,相较于分体滑道提高了滑道结构强度,一定程度上减少了滑道及侧板衬板结构的脱落,但由于滑道作为最频繁摩擦的部位,即使滑道发生部分磨损时,仍需要进行整体的更换,且整体滑道重量比较重(单件滑道衬板重量是整体滑道的约1/8 重),改造时间较长,需要长时间进行停机维修,已不符合新时代选煤厂生产需求。

3.2 重介浅槽分选机T 型槽滑道改造

针对滑道问题,将现有分体滑道替换为新型分体滑道(见图5,图6),新型滑道卡槽结构变更为稳定性最高的T 型槽结构(安装图见图7),其尺寸为:

图5 滑道结构详图

图6 滑道剖面结构

图7 新式T 型槽滑道安装示意图

①平直段长7 382 mm,单侧滑道由8 套上滑道和8 套下滑道组成,上下滑道母体配套衬板、压板和固定螺栓为1 套;②变坡段单侧滑道由上下两套弧形滑道组成,与平直段相同,上下滑道母体配套衬板、压板和固定螺栓为1 套;③机头部分滑道长度为2 885 mm,单侧滑道由3 套上滑道和3 套下滑道组成,机头部分滑道与平直段滑道的夹角为40°,上下滑道母体配套衬板、压板和固定螺栓为1 套;④平直段、变坡段、机头部分各上下滑道工作面间距为60 mm,中间配置链板高45 mm 的滚子链。靠近槽体两内侧有10 mm 后的耐磨衬板,防止链条与槽体摩擦。

滑道衬板采用高铬铸铁,衬板和母体的连接采用双保险连接,在滑道和衬板采用T 型槽连接的基础上,再用压块固定、密合,使用螺栓为连接压块、母体、衬板的定制加强长螺栓,螺栓把压块、母体、衬板三者连为一体,牢固的固定在槽体内侧,有效的防止衬板脱落。整套滑道除母体、衬板、连接螺栓之外还有压板,压板上用的螺栓为外六角螺栓,压板上设置内六角沉头螺栓孔,便于安装和防止螺栓松动。滑道上所有的螺栓均配置防水垫和锁紧螺母。该结构不仅能够使结构部件结合更紧密,同时也方便对其进行拆卸,解决了老式分体滑道衬板脱落的问题。且改造时可根据滑道磨损情况,更换相应滑道母体及其对应的衬板即可,大大减少改造时间,并节约成本,体现了轻量化、便捷化、模块化的设计标准。实现了选煤厂重介浅槽分选机滑道及衬板技术性能优化升级,进一步减轻员工劳动强度,提高生产效率,特别是在检修环节,减少人工作业量及人员需求,达到减人增效的目的,同时消除安全隐患,安全成本也大幅下降。

4 应用效果分析

经过前文对重介浅槽分选机滑道机构的改造设计,将改进后的分选机进行实践应用,实践证明,整体式滑道结构虽然缓解了螺栓磨损问题,但整体式滑道的更换改造维修成本高,消耗了大量人力,且影响分选效率。新型分体滑道拥有T 型的卡槽结构,不仅使结构部件结合更加紧密,解决了老式分体滑道衬板脱落问题,而且新型滑道的安装方式与老式相同,只需根据磨损情况,有选择性的进行更换,使得设备配件维护周期降低20%。设备配件成本消耗降低10%。特别是在检修环节大大减少人工作业量及人员需求,检修时效提高50%。

5 结论

重介浅槽分选机作为动力煤选煤厂关键的排矸设备,随着煤炭入洗需求量的不断提升,重介浅槽分选机的滑道衬板磨损及脱落问题日益加剧,严重影响了工作质量和效率[10],因此,针对重介浅槽分选机存在的问题,对滑道结构进行了改造。从改造结果可知,整体式滑道一定程度上减少了滑动及侧板衬板结构的脱落,但改造及维修成本较高;T 型槽滑道改造有效解决了滑道及衬板发生结构性脱落的问题,保障了重介浅槽分选机的连续稳定运行,提高了生产效率,降低了改造及维修成本,对于企业实现降本增效具有重要意义。同时在煤炭行业产业转型升级和高质量发展的背景下,选煤厂重介浅槽底部滑道及衬板进行工艺适应性改造,符合国家能源产业升级的发展政策,研发成功可有效减少洗选检修人员对设备的检修频率与时长,减少设备配件的维护更好时长与劳动强度,提高生产效率,具有良好社会效益。在整个选煤行业都具备非常好的推广价值,对提高我国选煤厂配装技术水平有重要意义。