氧压酸浸法从富锗湿法炼锌渣中浸出锌和锗

2022-10-21邓学文

邓学文

(四川四环锌锗科技有限公司,四川 雅安 625400)

1 前言

锗是一种战略资源,锗产品已经被为国家战略性产品。稀散金属锗被广泛应用于红外技术、光导纤维、航空航天、太阳能电池、化学催化剂、生物医药等众多国防军事及民用领域。锗已经成为高新技术产业不可替代和缺少的基础材料,是高新技术领域、经济建设和社会可持续发展的重要元素之一。随着无人驾驶、5G和新能源产业的快速发展,锗在中国及全球未来需求量十分巨大[1,2]。

锗的地球化学性质具有亲硫性、亲石性、亲铁性和亲有机性[3]。在亲硫性方面,Ge2+的离子半径与Zn2+十分接近,锗以类质同象进入闪锌矿晶格;也可以形成GeS32-及GeS44-等形式的硫锗酸根类质同象进入含锗硫盐类矿物。硫化锌矿是一种重要的锗载体矿物,广泛分布于四川大梁子铅锌矿、会理天宝山含锗铅锌矿、云南会泽铅锌矿和贵州赫章铅锌矿床中[4,5]。在湿法炼锌过程中,锗主要残留于中性浸出渣中,经过烟化炉或者回转窑挥发,锗富集于次氧化锌烟尘中,作为提锗的原料使用[6-8]。由于锗在次氧化锌烟尘中的赋存状态复杂,酸浸过程中锗浸出率低[9,10],产出浸出渣中锗含量和锌含量较高。

目前,为了提高锌和锗的浸出率,对锌和锗含量较高的浸出渣继续进行高温高酸浸出,即在85℃~90℃、硫酸浓度为100~120g/L的条件下,进行浸出,但由于浸出渣中含锌、含锗物相稳定,在常压浸出条件下,难以破坏浸出渣中含锌和含锗的物相,导致高温高酸浸出的效果并不理想,锌和锗的在浸出终渣中的残留量比较大[11,12]。高温高酸浸出渣送铅冶炼,导致锌和锗分散损失,造成锌锗资源浪费。

如何强化浸出渣中的锌和锗,进一步提高富锗浸出渣中锌和锗的回收率,是湿法炼锌多金属资源综合回收过程中面临的技术难题。本文针对国内某湿法炼锌企业富锗浸出渣含有难溶解硫化锌及含有锗酸盐的特点,采用氧压酸浸方式,强化浸出过程,实现锌和锗的同步高效浸出。

2 实验

2.1 材料与试剂

试验所用湿法炼锌富锗浸出渣,来自国内某企业。该企业利用硫化锌精矿沸腾焙烧、焙砂中性浸出、锌浸出渣经回转窑还原挥发,得到的含锗次氧化锌经过酸浸后得到的富锗浸出渣,作为本实验的原料,其主要化学主要成分如表1所示。

表1 原料化学成分分析

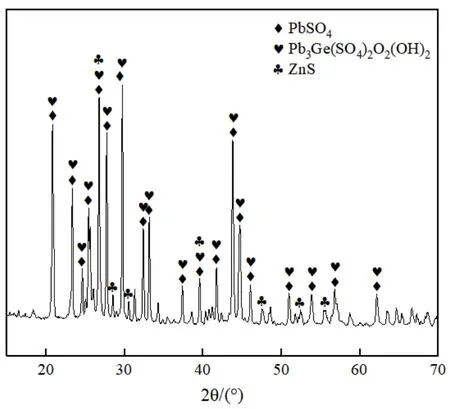

由表1可知,富锗浸出渣中锗含量为615.2g/t,锌含量为15.3%,铅含量为20.2%。为了进一步确定富锗物料中的主要矿物物相组成及其颗粒形貌,对其进行XRD分析和SEM-EDS分析,结果如图1和图2所示。

图1 富锗浸出渣XRD分析

图2 富锗浸出渣SEM-EDS分析

从图1 XRD分析结果可知,富锗浸出渣中主要物相为硫酸铅、Pb3Ge(SO4)2(OH)2和硫化锌。要实现富锗浸出渣中锌和锗的高效浸出,需要破坏硫化锌和Pb3Ge(SO4)2(OH)2等难溶解的锌化合物,而在80℃~90℃常规条件下,硫酸浸出方式难以有效破坏硫化锌和Pb3Ge(SO4)2(OH)2等难溶解物相,因此,为了强化锌和锗难溶物相的破坏和有价金属的溶出,选择氧压浸出方法开展实验研究。

从图2富锗浸出渣的SEM-EDS分析结果可知,富锗浸出渣中大部分颗粒粒度细小,主要为团块状、棒状,颗粒表面疏松多孔,EDS能谱分析结果表明,颗粒表面主要元素为铅、氧、硫、锌等,结合XRD如分析可知,颗粒物主要化学成分为硫酸铅、硫化锌和部分硫酸锌。由于锗含量较低,因而在SEM-EDS图中难以找到含锗物相。SEM-EDS分析结果也表明,硫化锌等难溶物质的破坏是提高锌浸出率的关键因素。

2.2 试验方法

将富锗浸出渣与硫酸溶液按一定的液固比量调浆,充分搅拌,使浆料中团聚颗粒完全分散。再将矿浆加入GSHCS型磁力驱动高压釜内,从釜体底部通入氧气,搅拌升温。反应结束后,真空抽滤,得到氧压浸出液和氧压浸出渣。将氧压浸出渣在液固比为3:1、温度为60℃、搅拌转速为300rpm的条件下水洗。水洗结束后,真空抽滤,将干燥得到的氧压酸浸渣样品进行化学成分和XRD分析检测。

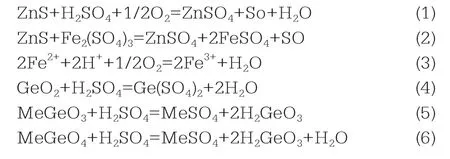

2.3 试验原理

在氧压酸浸条件下,原料中的硫化锌等难溶解锌化合物在氧及三价铁离子的作用下被破坏,浸出。原料中的难溶解二氧化锗、锗酸盐含锗矿物在高温高酸的作用下,被破坏溶解,锌以硫酸锌的形式进入溶液中,锗主要以锗酸形态进入溶液,主要反应如下:

3 结果与讨论

3.1 反应温度对锌和锗浸出率的影响

在初始硫酸浓度80g/L、氧压0.8MPa、液固比3mg/L、浸出时间150min、搅拌速度500r/min的条件下,考察反应温度对锌和锗浸出率的影响,结果如图3所示。

图3 反应温度对锌和锗浸出率的影响

由图3可知,在氧压浸出温度为90~130℃之间,随着温度升高,锌和锗的浸出率升高,当温度为130℃时,锌浸出率为95%,锗浸出率为85.1%。其主要原因是温度升高有利于硫化锌等化合物的氧化溶解,将以类质同象或包裹在硫化锌物相中的锗破坏并浸出出来从而提高锗的浸出率。当温度高于130℃时,锗的浸出率略有下降,可能是铅铁矾以及铁化合物的沉淀,导致锗被夹带或吸附进入渣中。因此,适宜的氧压浸出温度选择为130℃。

3.2 氧压对锌和锗浸出率的影响

在浸出温度130℃,初始硫酸浓度80g/L,液固比3mg/L,搅拌速度500r/min,浸出时间为150min的条件下,考察氧压对锌和锗浸出率的影响,结果如图4所示。

图4 氧压对锌和锗浸出率的影响

由图4可知,随着氧分压的增大,锌和锗浸出率升高;当氧分压增加到1.0MPa后,锗浸出率增加趋势减小,锌继续小幅升高。根据Henry定律,气相中的氧分压越大,溶液中溶解氧浓度越大,增大氧分压能够加速硫化锌等含锗化合物的氧化浸出速率,实现含锗物料的高效浸出。当氧分压大于1.0MPa后,锌、锗浸出率增加趋势减小。因此,选择氧分压为1.0MPa较适宜。

3.3 浸出时间对锗浸出率的影响

在浸出温度130℃,氧压1.0MPa,初始硫酸浓度80g/L,液固比3mg/L,搅拌速度500r/min的条件下,考察出浸出时间对锗浸出率的影响,结果如图5所示。

图5 浸出时间对锌和锗浸出率的影响

由图5可知,在浸出时间为30~150min的范围内,锗浸出率随着浸出时间的延长而增大,当反应时间为150min时,达到峰值,锌的浸出率为91.5%,锗的浸出率为85.3%,继续延长反应时间,锗浸出率增幅不明显,表明反应时间为达到150min时反应趋于平衡。因而,氧压浸出时间选择150min。

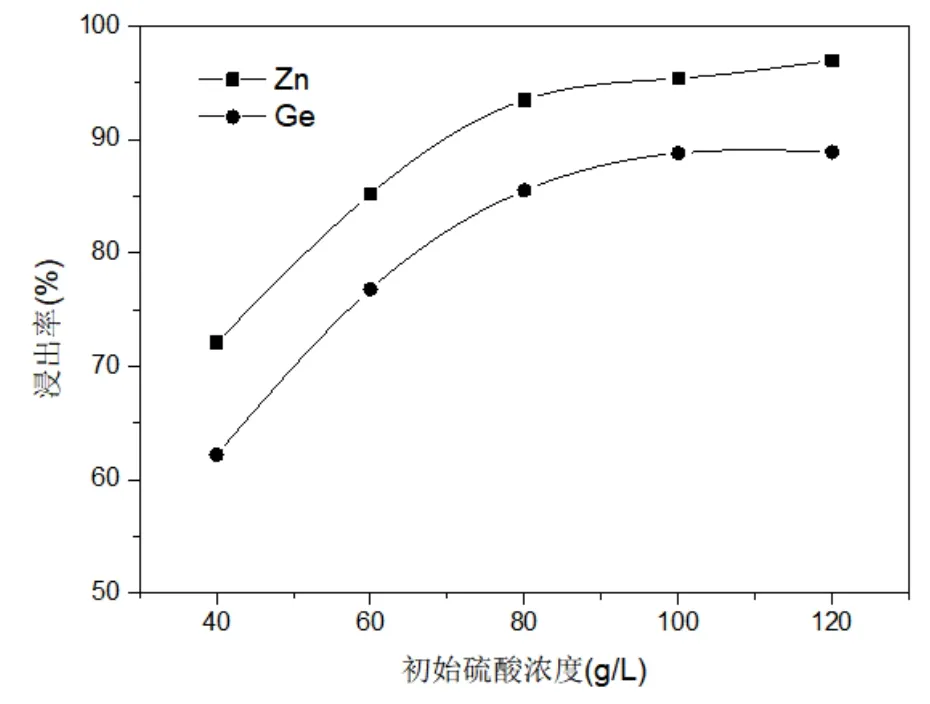

3.3 初始硫酸浓度对锗浸出率影响

在浸出温度130℃,液固比3:1,氧压1.0MPa,浸出时间为150min,搅拌速度500r/min的条件下,考察液固比对锌和锗浸出率的影响规律,结果如图6所示。

图6 初始硫酸浓度对锌和锗浸出率的影响

由图6可知,初始硫酸浓度从40g/L增大至100g/L的过程中,锌和锗浸出率随着初始硫酸浓度的增大而增高,表明硫酸浓度增大,可以与物料中可溶化合物的充分反应,提高锌、锗等可溶解元素的浸出率。当初始硫酸浓度超过100g/L时,锌浸出率略有升高,锗浸出率略有下降,且由于初始硫酸浓度增大,导致浸出液中残留硫酸浓度过高,在后续回收锌和锗过程中需要添加大量中和剂。因此,选择合适的初始硫酸浓度为100g/L。

3.4 氧压浸出渣分析与表征

富锗浸出渣在初始硫酸浓度100g/L、反应温度130℃,氧压1.0MPa,液固比3mg/L,浸出时间150min条件下进行验证试验,得到的氧压酸浸浸出渣化学成分如表2所示。由表2可知,通过氧压酸浸后,渣率为80%,浸出渣中锌含量从15.3%降低到1.8%,锗含量从615.2g/t降低至152.7g/t。铅品位从20.2%,富集至25.1%,锌的浸出率为90.5%,锗浸出率达到80.1%,实现了锌和锗的高效浸出,以及铅的有效富集。

表2 氧压浸出渣的化学成分表

对所得的氧压酸浸渣进行XRD和SEM-EDS分析检测,结果如图7和图8所示。

图7 氧压酸浸渣的XRD图谱分析

图8 氧压酸浸渣的XRD图谱分析

从图7可知,富锗浸出渣经过氧压酸浸后,渣中残留物主要为硫酸铅硫酸钙等难溶解的物质。氧压酸浸渣中的硫化锌物相没有出现,表明在氧压酸浸过程中硫化锌已经被破坏溶出,从而实现锌的浸出。浸出渣中含锗物相没有出现,表明氧压浸出过程破坏了含锗铅矾的结构,实现锗的溶出。从图7可知,富锗浸出渣经过氧压酸浸后,渣中残留物主要为硫酸铅硫酸钙等难溶解的物质。氧压酸浸渣中的硫化锌物相没有出现,表明在氧压酸浸过程中硫化锌已经被破坏溶出,从而实现锌的浸出。此外,从图8氧压浸出的SEM-EDS分析结果可知,原料中附着在硫酸铅上的硫化锌颗粒已经被浸出。氧压浸出渣中主要含有硫酸铅、含铅化合物及浸出产物。浸出渣中含锗物相没有出现,表明氧压浸出过程破坏了含锗铅矾的结构,实现锗的溶出。

5 结论

本文针对以湿法炼锌产出的富锗浸出渣中含有硫化锌和Pb3Ge(SO4)2(OH)2等难溶解化合物,常规高温高酸浸出方法难以实现锌和锗高效浸出的技术难点,采用氧压酸浸方法强化浸出物料中的锌和锗,实现锌和锗的高效浸出,得出主要结论如下:

(1)富锗浸出渣中主要难溶解物相为硫酸铅、Pb3Ge(SO4)2(OH)2和硫化锌,这类难溶解锌和锗化合物的破坏与溶出,是实现锌和锗的高效浸出的关键所在。

(2)采用氧压酸浸方法强化浸出物料中的锌和锗,利用氧压酸浸条件促进难溶解硫化锌等化合物的破坏与锌的溶出,利用高温反应促进含锗化合物的解离及锗的溶出,提高锌和锗的浸出率。在初始硫酸浓度100g/L、反应温度130℃,氧压1.0MPa,液固比3mg/L,浸出时间150min条件下,锌的浸出率达到90.5%,锗浸出率达到80.1%,浸出渣中的锌和锗含量大幅降低。

(3)经过氧压酸浸后,浸出渣中的主要物相为硫酸铅和硫酸钙,证实含锌、锗等难溶解化合物在氧压浸出过程中被破坏和溶出。经过氧压浸出后,浸出渣中的铅品位由20.2%富集至25.1%,实现了铅的有效富集。