基于GPS技术的露天矿山爆破设计及布孔

2022-10-21李禹锡

洪 勇,李禹锡

(广东爆破工程有限公司,广东 广州 510700)

爆破作业属于露天矿山开采工作的关键环节,矿山规模、爆区形状、台阶高度、矿岩种类、地下水分布等因素均可影响露天矿山的爆破设计,若爆破方案设计不合理,不仅会影响爆破效果,阻碍露天矿山的开采作业,还会产生一定危险隐患,但传统办法难以完成高精度布孔,易形成偏差,此时可将GPS技术融入到露天矿山爆破设计工作中,以此保障布孔精度及爆破效果。

1 露天矿山作业中的GPS技术

1.1 技术原理

GPS技术为卫星导航系统,其以实时载波相位差分为基础完成导航定位工作,辅以数据传输技术,可将GPS卫星导航系统所采集到的数据采用无线传输的方式传递给终端设备,经终端处理后,相关位置信息将会被传输至的流动站[1]。结合露天矿山作业来看,借助GPS技术进行测量定位前,应做好爆区现场测量工作,以实测结果为依据确定流动站与基准站,并做好手簿安装工作。在实际测量期间,实测位置信息将会在基准站上与已知位置信息对比,经对比后产生差分改正数值,而差分改正数值将会在无线定向网络、数据流量网络中完成传输。基准站完成上述工作后,GPS信号会传递给流动站,流动站完成信号接收工作后并展开相应的信息测算工作,使基准站传递而来的差分改正数值得到进一步细化分析,继而提高位置信息精度,减少误差。基准站与流动站处理实测位置信息的过程极为迅速,可在几秒钟内完成测算分析工作,效率优异且精度较高。

1.2 应用优势

相较于传统爆破设计及布孔方式,GPS技术具有显著优势,主要表现在以下几个方面:第一,操作便捷。GPS技术在应用期间仅需一名操作人员即可完成,且受地势的影响相对较小,仅要求爆区位于GPS基站范围内。GPS技术应用难度低,可在较短时间内即可完成测量定位工作,可极大提升作业效率,且可在一定程度上降低成本。第二,数据精度高,依靠GPS技术,处于基准站范围内的爆区测量精度可达毫米级,可极大提升布孔精度,继而实现了精准化布孔,并保障了爆破作业的安全性。第三,覆盖范围大。GPS技术的应用突破了传统尺量、步量方式的缺陷,且可依靠电磁波透视效果,在能见度较低的情况下仍可保持良好测量效果,同时可将计算机内孔网设计成果转移到实际爆区现场中,最大限度地保障了布孔效果。第四,数据处理高效。GPS技术功能的实现依托于专业设备完成,在设备帮助下,可便捷化进行数据采集与分析,极大提升数据分析速率,并可衔接可视化技术获得直观化数据分析结果。

1.3 技术功能

在露天矿山爆破设计及布孔作业中,GPS技术的功能主要体现在点测量与点放样两个方面。第一,点测量。在普遍性地形情况下,一名操作人员将仪器设备安置于碎部点静置几秒钟,以此即可获得该破碎点的三维坐标及定位精度,在较短时间内即可完成点测量工作,且操作简单。按照上述操作完成破碎点位测量后进行数据处理工作,以此为依据搭建三维模型,依托于模型直观化展示露天矿山面貌。在露天矿山爆破设计与布孔作业中,GPS技术点测量是最为便捷的数据采集方式,操作简单,但为保障点测量效果,需将GPS软件调整为固定解状态,在该状态下显示着坐标、天线高、高程、速度、航向等信息,若需存储该点位,则可直接运用GPS系统的快捷键“A”,以此即可快速完成点位存储工作[2]。第二,点放样。露天矿山爆破设计与布孔作业中,为实现爆破,需结合爆区概况做好布孔与验孔工作,但在传统办法中,多借助卷尺确认孔位,该方式需消耗大量人力、物力及时间,且精度不高,需在多名操作人员的协同配合下方可完成该工作。而依靠GPS技术,可根据前期点位测量结果将位置坐标信息存储至手簿内,以此为依据精准化完成布孔、验孔工作。在GPS技术点放样功能下,可高效化、精准化完成布孔、验孔作业,并可对坐标库内点位进行确认,在爆区实际地形中予以标注。在上述过程中,需将GPS软件转为坐标管理库界面,根据实际情况选择放样点,将点位转移至指示界面,此时在指示界面内将显示放样点方位及距离,并对放样移动情况进行显示,当放样点与目标点间的距离低于1m时,界面内容将会进一步细化,并进行局部精准放样,且GPS软件会自动发出系统提示音,以此确保点放样工作能够顺利完成。

2 露天矿山爆破设计与布孔中GPS技术的应用实例分析

2.1 案例概况

为增强基于GPS技术的露天矿山爆破设计与布孔研究分析现实意义,本次选取某露天铁矿爆破设计与布孔作业为实例展开分析,该铁矿南北宽度与东西长度分别为1.1km、4.7km,为保障铁矿开采顺利并提高矿岩开采稳定性,结合该露天铁矿生产计划,需在该露天铁矿西侧区域实施爆破作业,爆区内矿岩主要为磁铁矿,矿层宽度与长度分别为55m与527m。

2.2 现场测量

露天矿场爆破效果与爆区现场测量结果存在直接性关系,若现场测量不精准则会导致爆区边界模糊,继而严重降低爆破设计精度,且易导致边排孔破坏的情况,提高爆破作业的危险性。故完成电铲收区工序后,应详细测量爆区现场信息,依托于实测数据了解爆区全貌,总结爆区特征,明确爆区目标,为后续爆破设计与布孔方案的确定奠定基础。在案例露天铁矿爆破设计与布孔作业中,选择南方测绘S86T RTK测量设备,其具有信号强、精度高、作用面积广的优势,在爆区数据采集期间,主要依靠该设备完成测量工作。爆区坡顶线是否精准可直接决定后续爆破方案的设计效果,从本质上看,爆区坡顶线能够决定露天铁矿爆区的位置及形状,故应用RTK测量设备进行数据采集时,应尽可能提高爆区坡顶线数据精度,继而使测绘得出的爆区情况能够无限接近于爆区现场。

在爆区现场测量期间,还需做基站架设工作,而露天矿山爆区的基站与常户外基站存有一定差异,露天矿山爆区在设置时,应满足以下要求:①使基准站能够稳定置于平地基处,且要求地基高程较高;②爆区基准站周边不可存在高压电线或线电发射器,防止其磁场干扰基准站GPS信号的传输与接收,此外,基准站的设置还需远离高大构筑物,避免高大构筑物阻碍GPS信号的传递[3]。③爆区基准站周边不可存在能够对卫星信号产生干扰的事物,如大面积水域等,最大限度地保障基准站信号接收的效果。而户外移动基站在设置时,应注意以下几点:①应用户外移动基站时,应注意危险坡底,在采集坡底线或坡顶线时应杜绝交叉打点情况,并预防规避岩石垮塌风险,需在保障现场数据采集精度的同时保障作业安全性。②依托于户外移动基站采集爆区现场信息时,应做好各点位的信息数据分类工作,即区分边界点位及边界内点位。③采集复杂地形条件的爆区现场情况时,应在完成点位分类基础上进行标记,为后期数据分析与校正奠定基础。

2.3 孔网设计

2.3.1 天线安装

在孔网设计过程中,为最大限度发挥出GPS技术的优势,需做好GPS天线安装工作,准备两根高精度天线,将其安置于钻机设备钻杆侧与钻机前顶侧,考虑到天线间距于越小其精度越低,要求两根天线之间至少存在1.5m距离,以此确保其所采集的数据精准有效,而天线与钻杆之间的距离应保持在2.4m左右及1.55m左右。

2.3.2 钻机位置

钻机位置的确定主要从钻杆、机头两个方面进行。第一,钻杆定位。完成GPS天线安装作业后,应根据GPS天线位置明确钻杆位置,已知GPS天线平面位置后,依托于GPS技术测量钻杆平面坐标,以此得出了两个天线及钻杆的平面坐标,继而在直角坐标系内构成了三角形结构,此时可进一步结合天线及的钻杆的坐标计算该三角形的三边夹角及边长。在此固定结构下,钻机移动将会带动着两个天线的移动,相关的平面坐标同样会产生变化,此时,可结合上述计算得出的三边夹角及边长数据,完成钻杆的定位工作。第二,机头定位。钻机机头是确定穿孔方向的主要部件,且在钻机整体设备中具有导航作用,机头行进方向则为钻机设备前进方向,当钻机进入移动状态后,此时可根据GPS天线移动前后的变化情况得出机头坐标,以此确定钻机设备的驾驶室位置信息。

2.3.3 自动布孔

依托于GPS软件还可实现自动布孔工作,在案例露天铁矿中,其爆区台阶粗规整性不强,故经综合分析考虑下,最终确定布孔方式如下:①后排孔。按照爆区台阶走向,由操作人员移动测量仪获得穿孔区域起始点及终点位置的三维坐标情况,将起终点连接,以此即可得出穿孔位置线。②前排孔。前排孔通常情况下需根根据台阶形状特征进行确定,即台阶形状发生变化后,前排孔同样需会产生变化,故为提高爆破设计效果,保障钻机安全,要求前排孔数量应动态化调整,以此确保前排孔设置情况能够符合爆区现状。完成前排孔位置确定后,需进一步借助RTK测量仪器完成三维坐标的确定工作。③孔深。对于露天矿山爆破作业而言,孔深是影响最终爆破效果的主要因素,故完成前排孔与后排孔的设置工作后,需进一步确定布孔孔深。确定孔深期间,要求操作人员选取爆区内具有代表性的典型点位,以现有数据为依据确定其孔深,并以典型孔深数据为依据得出所有孔深情况。④完成前排孔、后排孔、孔深、孔距等参数的确定工作后,可将相关数据输入至GPS软件系统内,借助GPS软件技术效果进行自动布孔。⑤立足于爆区现场实际概况及穿孔区域结构特征,对上述步骤所得出的穿孔数据进行校正,增加或删除布孔点位,以精细化布孔为目标调整穿孔坐标,以此保证布孔效果。

2.3.4 孔网设计

在案例露天铁矿爆破设计及布孔作业中,选用型号为YZ55B的牙轮钻机作为穿孔设备,选用WK-10C型号的电铲开展采掘作业,此外,为高效完成采装运输工作,准备了MT4400、830E、MT3700B三种型号的电动轮运矿车[4]。依托于上述机械设备设计露天铁矿爆破孔网数据。结合案例爆区结构分析其形状及岩性,借助CAD设计软件绘制露天铁矿爆区孔位图。在案例露天铁矿爆区结中,其上部、下部的水平标高分别为1483.11m、469m,依据上述布孔结果确定最终穿孔面积,约为25071.9m2,同时结合孔网参数情况来看,预计需钻孔462个,钻孔孔径、穿孔米道分别为0.31m与7854m,平均段高13.61m。孔深、超深、排距、孔距分别为17m、3.5m、6m、9m。

2.3.5 布孔初设计

通过天线安装、钻机定位、自动布孔、孔网设计工作后,对上述步骤所获得的放样点位信息进行整理归纳,并根据爆区实际情况进行校准检验,确保点位精度后,进一步基于案例露天铁矿爆区三维模型及电子图展开布孔初设计,综合考虑爆区矿岩分布情况及爆区结构形状,按照列与排的方式进行设计,同时布设炮孔坐标。此外,运用CAD软件内的VBA管理器运行设计插件,按照上述得出的布孔信息依次确定布孔情况,同时将各孔三维坐标数据上传至的表格中,完成坐标点位的统计工作后进行校验,并将文件输出为csv文件,而原有的表格文件则会被GPS测量软件识别,并依托于有线或无线的方式将文件传输至GPS手簿中。

2.4 现场放样

在爆区现场放样期间,应使GPS移动基站始终属处于爆区基准站信号范围内,并保障爆区基准站的信号强度。确保上述条件下,按照布孔设计方案中的坐标信息在爆区现场内依次布孔,在爆区布孔期间,要求GPS移动基站杆始终处于垂直状态下,依次保障爆区孔位精度,为高效露天矿山爆破作业奠定基础。完成爆区现场放样后,需做好保护措施,确保孔位不会产生移动、磨损情况,并做好标记工作。

2.5 网路设计

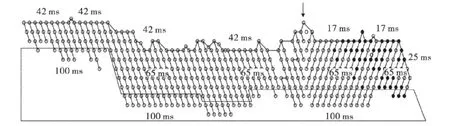

案例露天铁矿爆破设计与布孔期间应用了GPS技术,为更好地保障爆破效果,验证GPS技术在爆破设计与布孔作业中的价值,在案例露天铁矿中,选用了高精度管雷管,结合案例实际情况最终选取了五种规格的雷管,即17ms、42ms的地表头排连接雷管,65ms、100ms的地表排间连

接雷管以及500ms孔内高精度雷管[5]。案例工程中的爆破网路如图1所示,以此为依据进行逐孔微差起爆。

图1 案例露天铁矿爆破网路

2.6 效果分析

完成爆破作业后,需进一步总结分析该露天铁矿的爆破设计及布孔效果,在此期间,应从爆堆形状、矿岩块度两个角度衡量爆破效果,其中爆堆形状决定爆破安全性,矿岩块度决定设备磨损更换成本及后期采装成本。案例露天矿山按照传统方式进行爆破布孔后,所形成的岩石块度不均,大块岩石概率较高,将会产生极大安全隐患,但从质量效果角度来看,应可能降低大块岩石概率,以此减小运矿车待车时间。而案例露天铁矿按照GPS技术测量指导完成爆破后,多形成的矿岩块度较小,经现场统计分析,发现大块岩石量减少了五分之二,符合露天铁矿采装作业需求。结合案例铁露天铁矿爆破情况来看,GPS技术可为爆破设计与布孔作业提供良好指导,提高布孔精度,保障爆破质量,故在未来露天矿山的爆破设计与布孔作业中,应主动积极应用GPS技术,并可结合实际情况选择适宜的GPS测量软件及雷管规格,尽可能确保露天矿山爆破布孔作业可顺利完成。

3 结语

综上所述,GPS技术在露天矿山爆破设计与布孔作业中具有显著性优势,极大改善了作业模式,削减了孔网参数误差,极大提升了爆破设计与布孔质量。在实践应用期间,应以因地制宜为原则,在明确爆区概况基础上严格落实现场测量工作,确定爆区参数,借助GPS技术完成钻进定位工作,以此为依据完成孔网设计,做好布孔初设计,完成现场放样工作后展开网路设计。案例工程按照上述方式极大提高了爆破设计与布孔质量,以此验证了GPS技术应用效果。