微合金化Cu-Ni-Sn-P合金的组织和性能

2022-10-21熊书俊陈金水郭诚君肖翔鹏

熊书俊, 万 佳, 陈金水, 郭诚君, 肖翔鹏

(江西理工大学 材料冶金化学学部, 江西 赣州 341000)

集成电路与信息显示是我国电子信息产业的两大基石,周边带动力和辐射力极强,在我国国民经济中占有极其重要的战略地位。而引线框架作为集成电路中的关键材料,主要起着导电、散热和支撑作用[1-4]。为满足集成电路整机产品高密度组装要求,集成电路封装引线框架正朝着高集成、高性能、多引线、窄间距为特征的高密度方向发展[5-8]。作为集成电路封装的合金材料,在工作过程中会产生热量,工作温度有时会较高,因此要求合金在高温处理下仍然能保持较稳定的性能,具备较好的热稳定性。目前市场上的引线框架材料主要牌号有C194(Cu-Fe-P)合金、C18150(Cu-Cr-Zr)合金以及C70250(Cu-Ni-Si)合金等[9-13]。

作为一种新型引线框架材料,Cu-Ni-Sn-P合金因其性能介于C7025与C194合金之间[14],且该合金具有成本较低、加工性能好和生产工艺简单的优势,可满足中高端引线框架市场需求,因此Cu-Ni-Sn-P合金组织性能研究对其工业应用具有重要意义。张文芹等[15]在对低含量Cu-Ni-Sn-P合金的研究中发现该合金具有固溶强化、时效析出强化及形变硬化多重强化特征。Hu等[16]对Cu-Ni-P合金的研究发现,时效析出过程中会生成板条状Ni2P相,对合金具有强化作用。Guo等[17]通过在Cu-Ni-Sn中添加0.1%P发现,在晶界处形成的含P金属间化合物可钉扎晶界从而细化晶粒。Nishijima等[18]发现,在Cu-Ni-P中添加Sn,在Ni和P的复合添加作用下,偏聚到位错周围形成柯氏气团,阻碍位错运动。本文对Cu-Ni-Sn-P合金的形变热处理、时效析出等工艺过程的组织和性能进行分析,以期为该合金后续的工业生产提供指导依据。

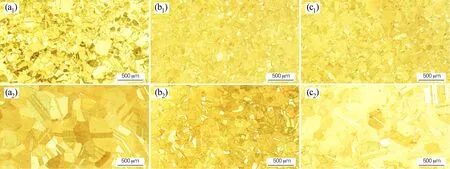

图1 铸态试验合金的显微组织Fig.1 Microstructure of the as-cast tested alloy(a) Cu-1.33Ni-1.35Sn-0.08P; (b) Cu-0.87Ni-1.82Sn-0.07P; (c) Cu-1.78Ni-0.86Sn-0.07P

1 试验材料与方法

试验以电工用铜杆、Cu-57%Ni(质量分数,下同)中间合金、纯锡粒和Cu-14%P中间合金为原材料,在Ar气氛保护下,采用真空感应熔炼设备熔炼浇铸成形,铸锭质量为1.8 kg左右。Cu-Ni-Sn-P合金铸锭成分采用ICP型电耦合等离子发射光谱仪进行检测,结果见表1,Ni、Sn总质量分数控制在2.7%左右,Ni∶Sn分别为1∶1、1∶2、2∶1,磷的质量分数也稳定在0.07%~0.08%。合金铸锭经过车削铣面、去除缩尾后,对铸锭进行热轧,再对热轧后的试样进行固溶,分别在850 ℃及900 ℃保温60 min 后迅速水冷,探究固溶温度对合金显微组织的影响。然后将在850 ℃固溶60 min后的试样在400、450、500 ℃下时效处理,时效时间为 0~960 min;同时增加30%预变形时效,与直接时效进行对比,探究预冷变形对时效析出的组织和性能方面的影响。

表1 试验合金的化学成分(质量分数,%)

试样通过在φ320 mm×500 mm型二辊轧机进行轧制变形处理,在SX2-5-12型箱式电阻炉进行热处理。采用显微维氏硬度计(华银200HVS-5)、数字涡流金属电导仪(Sigma2008B/C)进行硬度和电导率测量,其中硬度测试载荷砝码为0.5 kg,保压时间为15 s。采用ZEISS-Axioskop2光学显微镜、MLA650F型场发射扫描电镜及能谱仪、TecnaiG2-20透射电镜对合金进行微观组织形貌分析。透射试样的制备通过电解双喷+离子减薄制得,双喷液为25%硝酸+75%甲醇(体积分数),温度控制在-30 ℃左右。

2 试验结果与讨论

2.1 不同镍锡比对合金组织和性能的影响

图1为3种不同镍锡比Cu-Ni-Sn-P合金的铸态显微组织。可以看出3种镍锡比合金的铸态组织中都存在明显的枝晶偏析现象。枝晶偏析是由合金凝固时出现非平衡凝固造成的,文献[17]表明Cu-Ni-Sn系合金的凝固温度范围较宽,将会出现枝晶偏析现象。由图1(b)可知,Cu-0.87Ni-1.82Sn-0.07P合金的枝晶偏析程度相比其他两组合金的更弱。这可能是Sn的增加或镍锡比的减小在一定程度上抑制了枝晶的生长。对于Cu-Ni-Sn-P合金来说,Sn的枝晶偏析只在铸态中存在,通过热轧或者固溶处理后,可以消除枝晶偏析的影响。Nishijima等[18]指出在Cu-Ni-Sn-P合金中,Ni和P的复合添加会形成柯氏气团,增加位错运动的阻力。因此Sn的添加也能提高合金强度。

图2 试验合金经850 ℃(a1~c1)和900 ℃(a2~c2)固溶60 min后的显微组织Fig.2 Microstructure of the tested alloy after solution treatment at 850 ℃(a1-c1) and 900 ℃(a2-c2) for 60 min(a) Cu-1.33Ni-1.35Sn-0.08P; (b) Cu-0.87Ni-1.82Sn-0.07P; (c) Cu-1.78Ni-0.86Sn-0.07P

图2为试验合金850 ℃和900 ℃固溶60 min后的显微组织。铸态组织经过热轧以及固溶后,消除了枝晶偏析。固溶过程中,对比不同固溶温度的显微组织可以看出,随固溶温度的升高,Cu-1.33Ni-1.35Sn-0.08P和Cu-1.78Ni-0.86Sn-0.07P合金晶粒长大较明显,而Cu-0.87Ni-1.82Sn-0.07P合金晶粒长大被抑制。此现象表明,对于Cu-Ni-Sn-P合金,总含量不超过2.7wt%的Ni、Sn添加时,通过提高Sn含量,可抑制合金晶粒随温度升高而长大。揭晓等[19]在Sn对Cu-3Ni-0.75Si合金的组织性能影响的研究中,也提到过Sn含量的增加有利于细化晶粒,且添加Sn可减小组织间的二次枝晶间距。同时,由图1可知,Cu-0.87Ni-1.82Sn-0.07P合金的枝晶间距更小,Cu-1.33Ni-1.35Sn-0.08P合金的枝晶间距其次,Cu-1.78Ni-0.86Sn-0.07P合金的枝晶间距最大。从而可验证Sn含量的增加有利于细化晶粒,且添加Sn可减小组织间的二次枝晶间距。

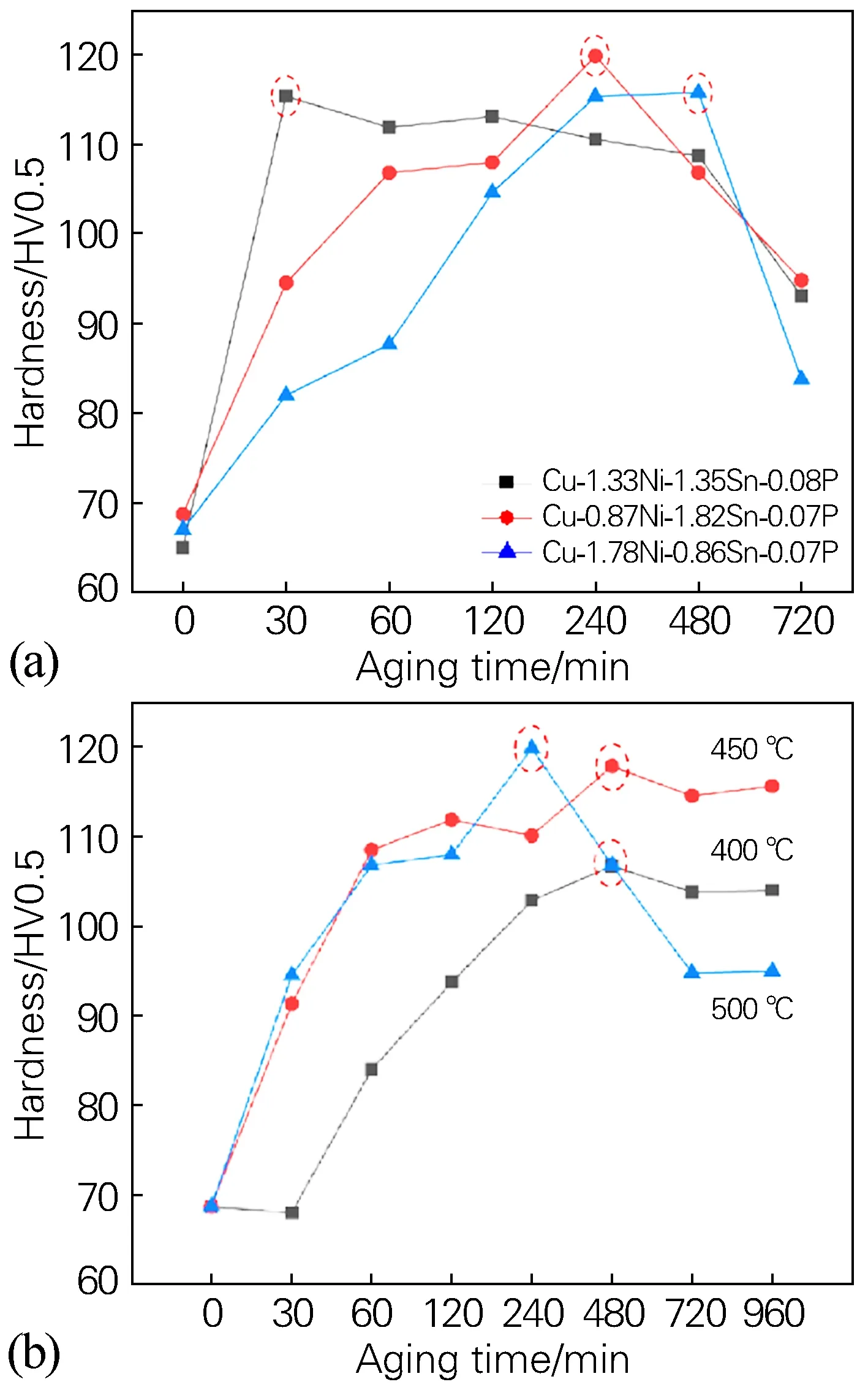

图3(a)为Cu-Ni-Sn-P合金在850 ℃固溶60 min、500 ℃时效后的硬度曲线,可以看出,Cu-1.33Ni-1.35Sn-0.08P合金的硬度最先到达峰值,随时效时间延长,硬度逐渐降低;Cu-0.87Ni-1.82Sn-0.07P合金峰值硬度最高,为119.9 HV0.5,电导率为35.0%IACS。选取Cu-0.87Ni-1.82Sn-0.07P合金分别在400、450、500 ℃时效后的硬度如图3(b)所示。硬度在400 ℃时效480 min时,达到峰值为106.8 HV0.5,在450 ℃时效480 min时达到峰值为117.9 HV0.5,在500 ℃时效240 min时达到峰值为119.9 HV0.5。

图3 850 ℃固溶、500 ℃时效后试验合金(a)和850 ℃固溶、 不同温度时效后Cu-0.87Ni-1.82Sn-0.07P合金(b)的硬度Fig.3 Hardness of the tested alloy solution treated at 850 ℃ and aged at 500 ℃(a) and Cu-0.87Ni-1.82Sn-0.07P alloy solution treated at 850 ℃ and aged at different temperatures(b)

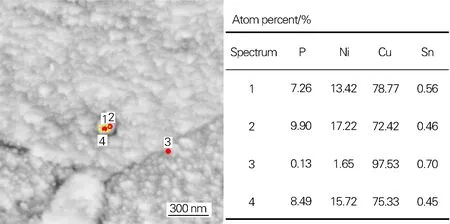

图4为Cu-0.87Ni-1.82Sn-0.07P合金经850 ℃固溶、500 ℃时效不同时间后的显微组织。时效过程中,ɑ基体相中弥散分布着细小的球形颗粒,30 min析出颗粒分布较少,240 min峰时效时,析出颗粒相数量明显增加。图5为Cu-0.87Ni-1.82Sn-0.07P合金经850 ℃固溶、500 ℃时效240 min后析出相形貌及EDS图,可以看出,析出相为Ni-P化合物。SEM显微组织中可测出Ni-P析出化合物粒径为0.1~0.7 μm,ɑ基体相内部析出的Ni-P颗粒尺寸相对较小,基体相界处析出颗粒较大。晶界处原子排列比较疏松,化学势相对较低,异质元素有往晶界处运动的趋势,因此析出相能在晶界处优先形成,随后在时效过程中长大,故表现出晶界处析出颗粒尺寸较晶内大。

图4 Cu-0.87Ni-1.82Sn-0.07P合金经850 ℃固溶、500 ℃时效不同时间后的显微组织(a)欠时效,30 min;(b)峰时效,240 min;(c)过时效,720 min Fig.4 Microstructure of the Cu-0.87Ni-1.82Sn-0.07P alloy solution treated at 850 ℃ and aged at 500 ℃ for different time(a) under-aging, 30 min; (b) peak-aging, 240 min; (c) over-aging, 720 min

图5 Cu-0.87Ni-1.82Sn-0.07P合金经850 ℃固溶、500 ℃时效240 min后析出相形貌(a~d)及EDS图(e)Fig.5 Morphologies of precipitation(a-d) and EDS image(e) of the Cu-0.87Ni-1.82Sn-0.07P alloy solution treated at 850 ℃ and aged at 500 ℃ for 240 min

2.2 变形量对合金组织性能的影响

图6为Cu-0.87Ni-1.82Sn-0.07P合金经850 ℃固溶、30%冷轧变形、不同温度时效后的硬度,可以看出,Cu-0.87Ni-1.82Sn-0.07P合金在400、450 ℃时效后硬度最高可达到162 HV0.5(在720 min到达峰值)、164 HV0.5(在30 min到达峰值),将450 ℃时效30 min后的试样进行抗高温软化测试(按照保温60 min后硬度为原来80%时的温度为合金抗软化温度)其抗软化温度为480 ℃。在500 ℃时效后合金硬度则会持续降低,可能是500 ℃下位错回复软化大于时效析出强化效果。400 ℃时效峰值硬度对应的电导率为35.5%IACS,相较Cu-0.87Ni-1.82Sn-0.07P合金固溶态的电导率(29.8%IACS),提升了5.7%IACS。经过30%的轧制变形,450 ℃峰值时效时间大大缩短,峰值硬度数值相较直接时效样提升了46.1 HV0.5。450 ℃时效30 min即达到峰值,之后随时效时间的延长,硬度不断降低后趋于稳定。而在400 ℃时效,随着时效时间的延长,硬度逐渐上升,在720 min达到峰值,此温度下硬度上升较缓。因此,对Cu-0.87Ni-1.82Sn-0.07P合金,30%冷轧后450 ℃下时效析出动力较400 ℃下时效析出显著提升,极大缩短了达到峰时效的时间。

图6 Cu-0.87Ni-1.82Sn-0.07P合金经850 ℃固溶、 30%冷轧变形、不同温度时效后的硬度Fig.6 Hardness of the Cu-0.87Ni-1.82Sn-0.07P alloy after solution treatment at 850 ℃, 30% cold rolling deformation, and aging at different temperatures

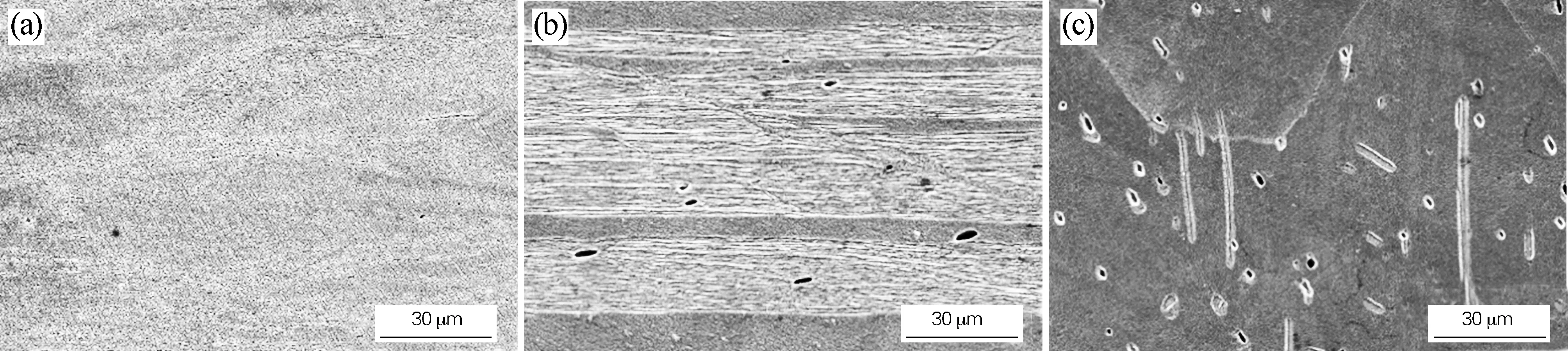

根据图7中的SEM图像,经30%变形率冷轧的Cu-0.87Ni-1.82Sn-0.07P合金中的变形滑移带随时效时间的延长不断减少,且不断有析出颗粒出现,结合图8 中EDS面扫结果可知,时效析出颗粒为Ni、P的聚集化合物。由图9可以看出,断口组织由大量韧窝组成,表明合金为韧性断裂。相比固溶态断口(见图9(a)),峰时效试样(见图9(b))断口韧窝周边析出大量球形颗粒,时效硬度与抗拉强度提升与这些颗粒的存在有直接联系,大量的析出颗粒在晶界形成,阻碍位错的运动,从而提升合金的硬度及强度。30%冷轧后时效30 min(见图9(c))的韧窝同等面积下数目增加,且放大后仍然可见细小的椭球形析出相。

图7 经30%冷轧变形后Cu-0.87Ni-1.82Sn-0.07P合金未时效(a)和450 ℃时效30 min(b)、240 min(c)的SEM图像Fig.7 SEM images of the Cu-0.87Ni-1.82Sn-0.07P alloy unaged(a) and aged at 450 ℃ for 30 min(b) and 240 min(c) after 30% cold rolling deformation

图8 Cu-0.87Ni-1.82Sn-0.07P合金经850 ℃固溶、30%冷轧、450 ℃时效30 min后析出相的EDS分析Fig.8 EDS analysis of precipitated phases in the Cu-0.87Ni-1.82Sn-0.07P alloy after solution treatment at 850 ℃, 30% cold rolling, and aging at 450 ℃ for 30 min

图9 Cu-0.87Ni-1.82Sn-0.07P合金在850 ℃固溶(a)、固溶后450 ℃时效480 min(b)与 30%冷轧变形+450 ℃时效30 min(c)的拉伸断口形貌Fig.9 Tensile fractures morphologies of the Cu-0.87Ni-1.82Sn-0.07P alloy after solution treatment at 850 ℃(a), solution treatment and aging at 450 ℃ for 480 min(b), and 30% cold rolling deformation+aging at 450 ℃ for 30 min(c)

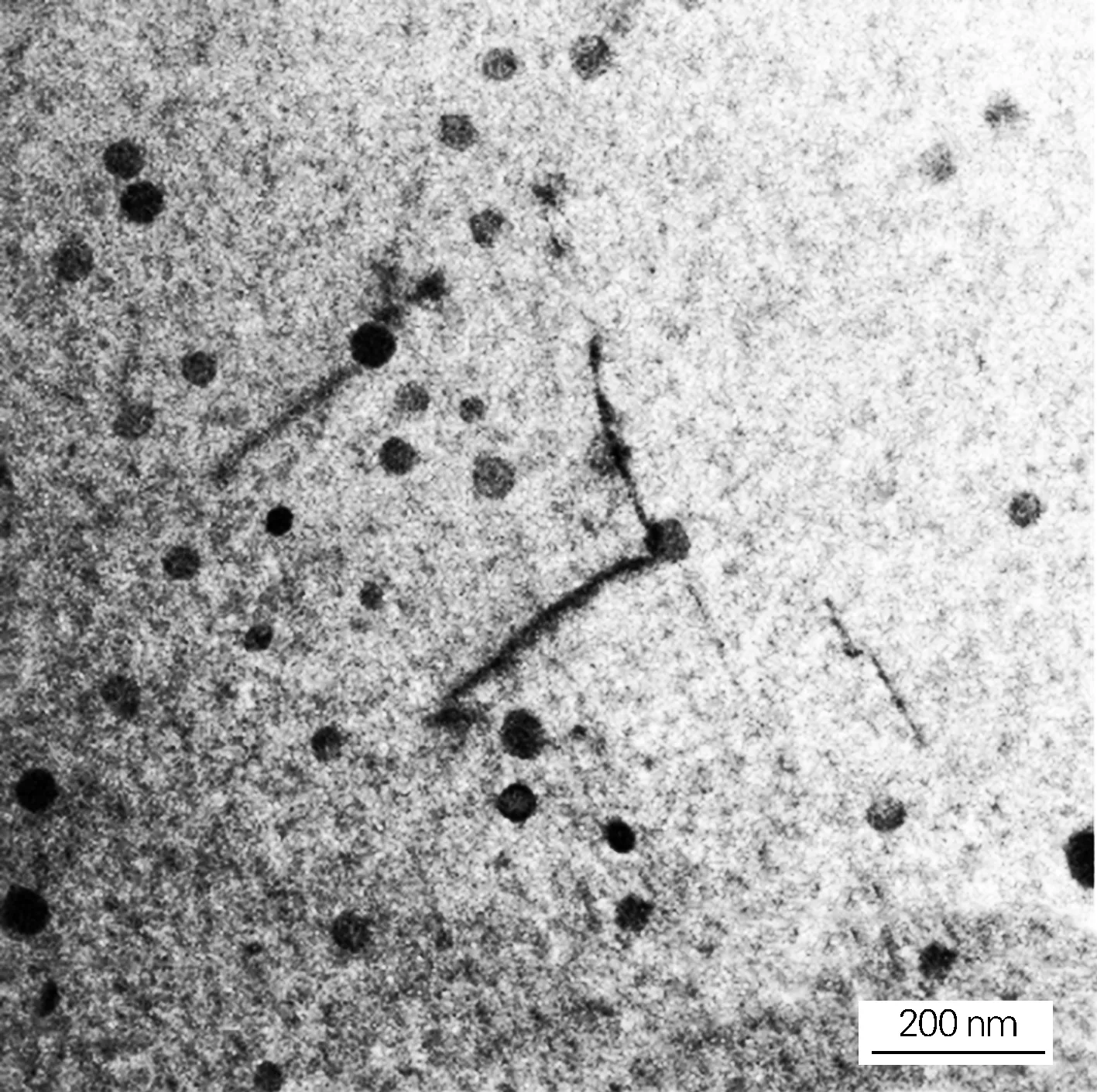

在对经过30%冷轧后在450 ℃下时效30 min的Cu-0.87Ni-1.82Sn-0.07P合金组织进行观察时发现,合金中位错切过析出相,如图10所示。Cu-0.87Ni-1.82Sn-0.07P合金经过30%冷轧后在450 ℃下时效30 min后,析出相形貌为球形颗粒,为Ni、P的聚集析出相,大小接近200 nm。由图11可知,纳米级球形析出颗粒的Ni、P原子比约为2∶1。透射电镜中也可观

图12 Cu-0.87Ni-1.82Sn-0.07P合金经过30%冷轧后在450 ℃下时效30 min后析出相的TEM图像Fig.12 TEM images of precipitated phase of the Cu-0.87Ni-1.82Sn-0.07P alloy after 30% cold rolling and aging at 450 ℃ for 30 min

图10 Cu-0.87Ni-1.82Sn-0.07P合金经850 ℃固溶、 30%冷轧、450 ℃时效30 min后的TEM图像Fig.10 TEM images of the Cu-0.87Ni-1.82Sn-0.07P alloy after solution treatment at 850 ℃, 30% cold rolling, and aging at 450 ℃ for 30 min

图11 Cu-0.87Ni-1.82Sn-0.07P合金经过30%冷轧后 在450 ℃下时效30 min后析出相的EDS点扫描及 选区分析图谱Fig.11 EDS point scanning and selection analysis chromatogram of precipitated phase of the Cu-0.87Ni-1.82Sn-0.07P alloy after 30% cold rolling and aging at 450 ℃ for 30 min

察到析出相形貌,不过当析出相过大时容易脱落,几十纳米的析出相仍能观察到,见图12(a,b),由图12(c)可观察到数百纳米的析出相脱落后只留下凹坑。赵建平等[20]在对Cu-Ni-Sn-P合金的研究中通过Scherrer方程估算热处理后的析出相Ni2P平均尺寸为15 nm,张文芹等[15]在关于低浓度Cu-0.7Ni-1.0Sn-0.03P合金的研究中也确认其析出强化化合物为Ni-P金属化合物。与TEM拍摄到的尺寸相验证,结合图11中的能谱结果分析,时效析出的Ni2P析出相可能性较大。

3 结论

1) Ni∶Sn为1∶2时Cu-0.87Ni-1.82Sn-0.07P合金的综合性能最佳,时效硬度最高达119.9 HV0.5,对应电导率为35.0%IACS。

2) 时效前经30%预冷轧变形可提高时效峰值硬度,450 ℃时效后硬度可达164 HV0.5,抗软化温度为480 ℃。

3) 时效析出强化相与位错成切过关系,析出相为Ni-P金属化合物,呈现为球形颗粒,粒径介于几十至数百纳米之间。