波纹和百叶窗型表冷器空气侧换热性能的实验研究及分析方法

2022-10-20吴鹏展曾炜杰

吴鹏展 谷 波 曾炜杰

(上海交通大学制冷与低温工程研究所 上海 200240)

翅片管换热器被广泛应用于制冷空调等领域,换热器的热阻主要在空气侧,因此波纹翅片和开窗翅片等增强表面被广泛采用,以提高整体传热性能。

翅片管换热器可适用于组合式空调箱的加热器和表冷器,凝水现象在表冷器表面温度低于空气露点温度时会出现,因为同时存在传热传质过程使分析更加复杂,因此许多研究人员提出了不同的数学模型来预测翅片管换热器在湿工况下的传热传质性能。最初的分析方法是集总参数方法,T. Kuehn等[1]提出的焓差法(enthalpy potential method,EPM)是一种评估传热特性的基本方法,已被大量文献[2-4]使用。经典的集总参数模型假定流体属性恒定且忽略温度变化,其次,在传质分析中采用了简化假设(ho/hd,o、cp,a几乎恒定)。这种存在缺陷的假设可能导致传质预测的准确性较低。为解决上述问题,基于离散模型的方法被提出。

W.Pirompugd等[5-7]提出基于离散模型的数据处理方法,即“分布参数法(tube-by-tube method,TTM)”、“全湿工况和全干工况圆形翅片法(fully wet and fully dry tiny circular fin method,WDFM)”和“有限圆形翅片法(finite circular fin method,FCFM)”,用于湿工况下的换热器,这些均起源于Threlked方法,这些离散的方法将换热器分成许多微小的计算区域来计算。FCFM 是一种更通用的方法,可以解决三种表面条件:完全干燥、完全湿润和部分湿润工况。TTM、WDFM 和 FCFM可用于连续型翅片(平翅片或波纹翅片),而对于间断型翅片(如百叶窗和狭缝翅片),温度分布和冷凝工况会变得更加复杂。Wang Jianfeng等[8]提出了一种新的集总参数方法,称为“等效干球温度法(equivalent dry bulb temperature method,EDTM)”,用等效干球温度代替焓差。W.Pirompugd等[9]通过将新提出的EDTM与FCFM结合来扩展EDTM。W.Pirompugd等[10]也详细总结了湿工况下换热器的数据处理方法。

在对于空气加热工况中,外表面是完全干燥的表面且无传质过程发生。因此,与风冷(除湿)工况相比,空气加热工况的数学模型更简单。Wang Chichuan等[11]推荐了ε-NTU方法的标准程序,以实现数据处理的标准化和一致性。大多数研究人员对干燥表面采用ε-NTU方法,而很少有公开文献关注基于离散模型的数据处理方法。离散模型能够反映每段的流体特性的局部值,可以处理不恒定温度和流动布置差异的工况,因此在空气加热工况中,存在更高精度的离散方法的研究空白。

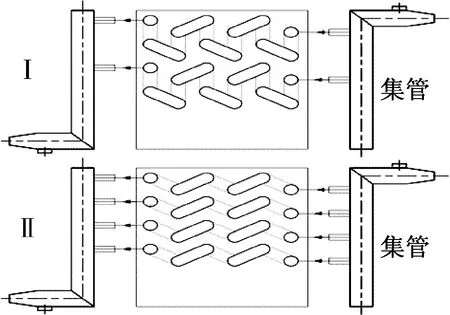

本研究的目的是提供新的数据处理方法来研究干燥表面的翅片管换热器的空气侧传热性能。本研究修改并将W.Pirompugd等[5]提出的分布参数法(TTM)扩展至空气加热工况。为提高计算效率,曾炜杰等[12-13]提出了一种分排参数的方法并将其应用于圆筒形换热器的实验数据处理方面,本文将分排参数方法拓展至方形空调箱机组的换热性能实验中,研究用于大型空气处理机组 (air handing unit,AHU) 的翅片管换热器的空气侧传热性能。AHU使用的换热器具有如下特性:1)排数大,为减少回路的压降,换热器采用多个入口和出口的错流配置,如图1所示,与文献[14]相似。2)翅片表面涂有亲水涂层,而公开文献中对翅片管换热器采用亲水涂层的研究较少。3)换热器采用百叶窗和光滑波纹翅片结构,其中,很少有公开文献研究波纹翅片。

图1 回路的布置形式Fig.1 Circuit arrangement

1 实验装置与对象

实验装置如图2所示,AHU横截面尺寸为2 400 mm×5 000 mm。AHU分为3部分:混合段、样品测试段和风机段,风机段采用离心风机循环空气,进风温度和湿度由加热/冷却盘管和电加湿器组成。空气干球温度和湿球温度控制在±0.5 ℃和±0.2 ℃范围内波动。

1空气采样单元;2电阻温度计(Pt100);3混合段;4测试样品;5压差传感器;6水循环;7变速离心风机;8整流器;9喷嘴室;10变速离心风机;11空调段;12旁通阀;13加热/冷却盘管;14加湿器。图2 实验装置原理Fig.2 Principle of experimental apparatus

表1 实验测试工况Tab.1 Experimental test conditions

空气流速由基于ASHRAE标准41.2[15]的多个喷嘴测量,进出风干球温度和湿球温度采用ASHRAE标准41.1[16]中建议的采样方法测量。流经样品的出入口空气由空气采样单元采样。空气和水温均由铂电阻温度计(Pt100)测量,精度为0.1 ℃。

管内侧工质为热水,进水温度由恒温控制水箱和电加热器控制,波动范围为±0.2 ℃。水体积流量采用电磁流量计测量,精度为0.002 5 L/s。

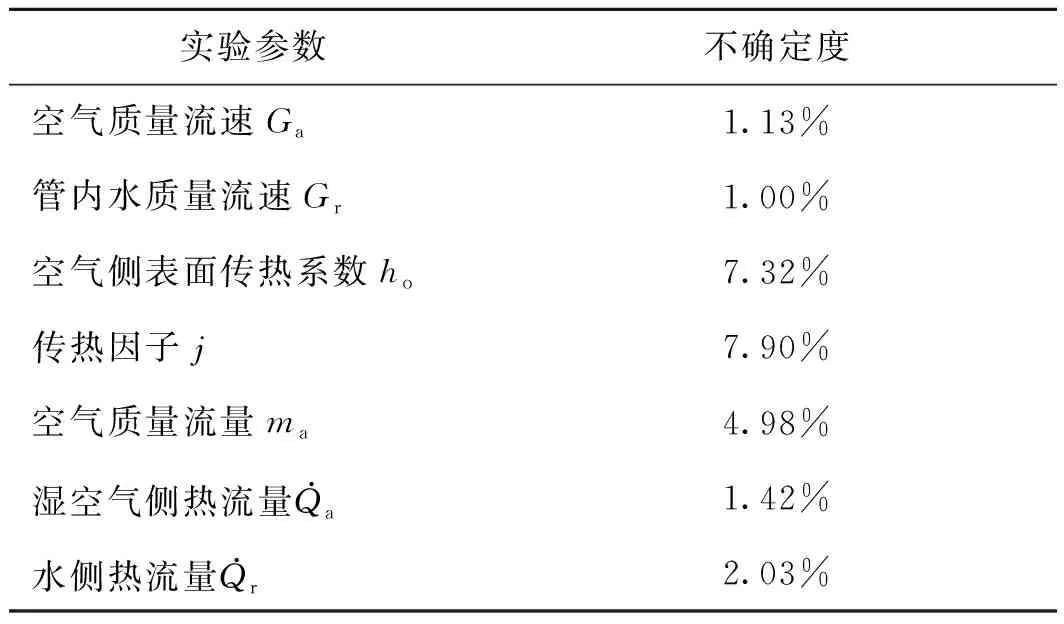

温度、压力及电信号等实验装置测量精度如表2所示,不确定性根据R. J. Moffat[18]提出的分析方法,数据处理中主要计算变量的不确定度如表3所示。

表2 实验测量精度Tab.2 Experimental measuring accuracy

表3 实验参数不确定度Tab.3 Uncertainty of experimental parameters

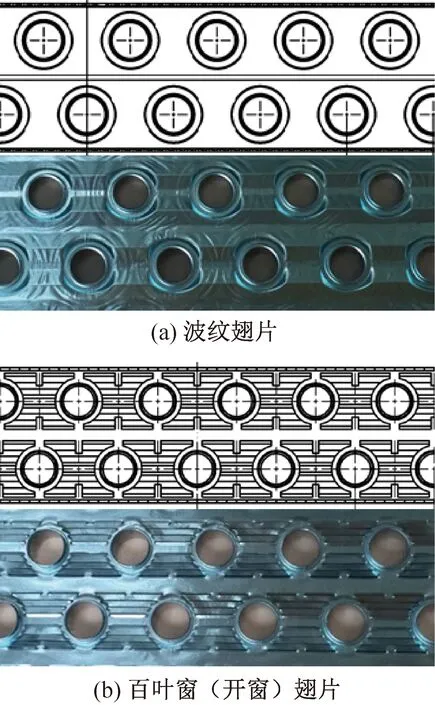

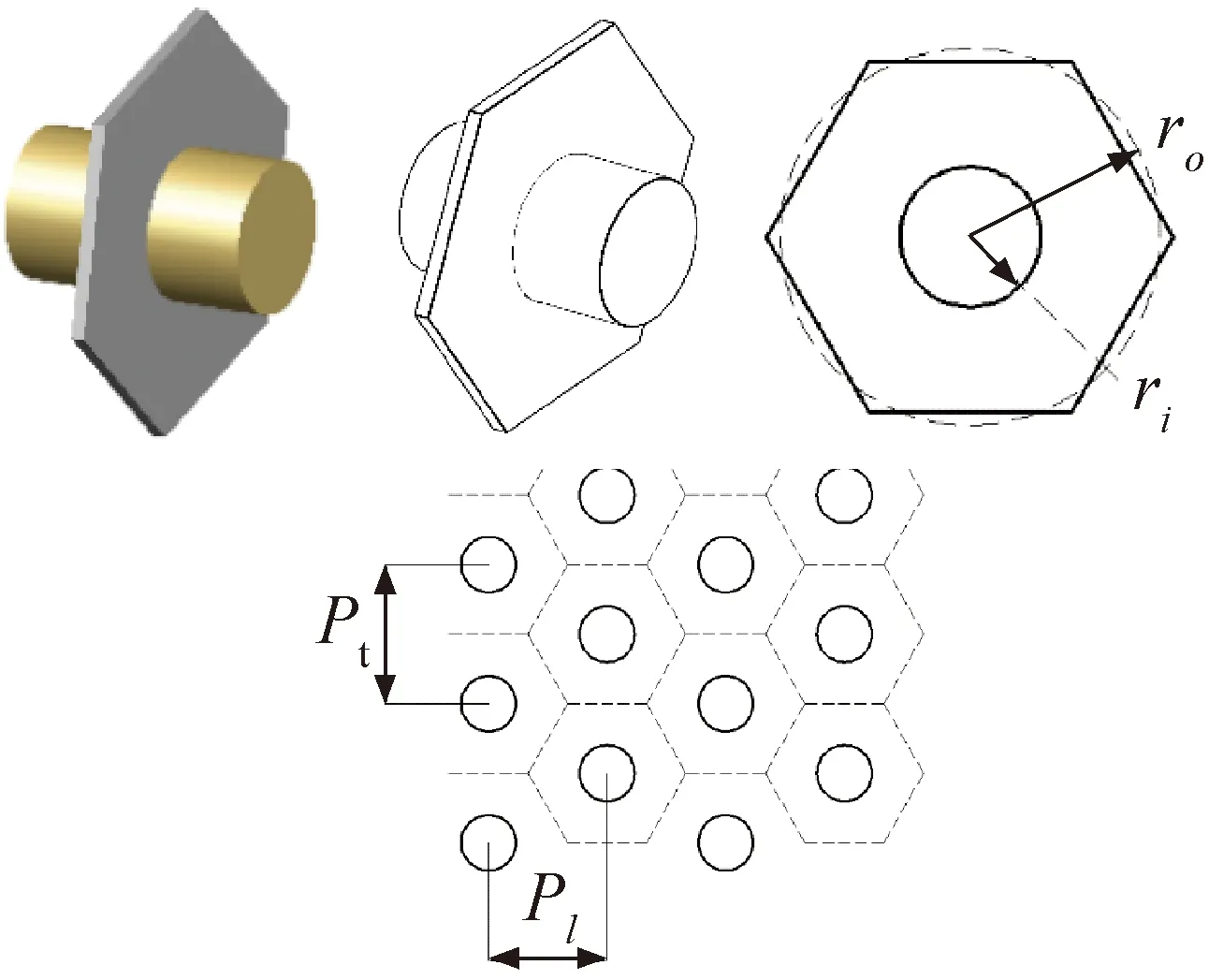

研究中测试了波纹和百叶窗翅片管换热器共8个,样品换热器由铜管和铝翅片制成,所有翅片表面均涂有亲水涂层,样品如图3所示,换热器和翅片的几何尺寸如表4所示。

图3 两种类型的翅片管换热器Fig.3 Two types of fin-and-tube heat exchanger

表4 翅片管换热器的几何参数Tab.4 Geometric dimensions of fin-and-tube heat exchanger

2 实验数据的分析模型

实验数据分析处理的主要目的是根据实验数据确定换热器的传热系数ho和Colburn因子j。由于本研究中的换热器具有多个回路,在建模分析之前,进行如下假设:1)各回路水流量恒定;2)空气均匀分布在翅片上;3)回转弯头处的水流是绝热的。

上述假设能够将整个换热器简化为单回路,所以

对于单回路:

(1)

如下数据处理方法均是针对基于上述假设的单一回路。

(2)

(3)

(4)

整体热阻与单元传热阻力有关。

(5)

水侧传热系数hr使用 Gnielinski 相关系数进行计算[19]:

(6)

摩擦系数由式(7)计算:

(7)

水侧雷诺数由ReDi=ρrVrDi/μr确定,其中特征长度采用管内径。

2.1 ε-NTU法

基于换热器效率的传热单元数(ε-NTU)法是传统计算传热特性的方法。用于逆交叉流换热器的ε-NTU方法与P. Pongsoi等[20]开发的方法类似。本文多回路逆交叉流的ε-NTU关系采用H. A. Navarro等[21]使用的排数为4排和5排及以上的方程式,翅片效率η由施密特(Schmidt)近似计算[22],ε-NTU方法通过联立方程组后迭代求解空气侧的换热性能。

2.2 基于对数平均温差的集总参数法

第二种数据处理方法基于对数平均温差的集总参数法(logarithmic mean temperature difference,LMTD)。给出基于总传热系数的传热量:

(8)

式中:ΔTm为对数平均温差,K;F为一种流体混合,另一种流体未混合配置时的多回路逆流换热器的校正因子,如J. L. Threlkeld所述[1]。

2.3 分布参数法

W.Pirompugd等[5]提出了用于除湿工况下换热器的数据处理方法,即“分布参数法(tube-by-tube method,TTM)”。该方法通过将热交换器分成许多微小的部分 (N×Nt×Nf) 来实现,如图4所示。

图4 分布参数法(逐管法)Fig.4 Tube-by-tube method

TTM可以应用于空气加热的工况,具体数学模型将在下文描述。

T.Kuehn等[1]指出,对于纯逆流,修正系数F可通过式 (9) 进行计算:

(9)

其中,

(10)

内外管壁温度分别由水侧传热量和管壁的导热系数推导:

(11)

(12)

对于翅片效率的计算,采用文献[5]中图4所示的等效圆面积法。D.Q.Kern等[23]指出,圆翅片的干翅片效率如式(13)所示:

(13)

其中,原始TTM是为纯逆流布置开发的,因此,必须修改TTM的程序以适应本研究的逆交叉流布置。TTM传热系数ho的详细计算方法如下:

1)假设每段的传热效率相同,均为ho。

2)各段(循环)的传热性能计算步骤为:从第一个计算单元(出水口)到最后一个计算单元(进水口)进行计算,计算的方向与水的流动方向相反。

3)假设计算单元的出口空气焓。

4)根据空气侧能量方程(2)计算本段传热量。

5)使用式(3)计算该段的进水温度。

6)根据式(6)计算水的物理性质和水侧传热系数hr。

7)根据式(11)和式(12)计算管壁温度Tp,i,m和Tp,o,m。

8)根据式(13)计算翅片效率ηf和表面效率ηo的值。

9)根据式(5)计算UA。

10)根据式(8)由总传热系数UA得到该段的传热量。

11)若步骤10中获得的该段传热量与步骤4中获得的传热量之间偏差没有收敛,则出口空气焓将被假定为一个新值。重复计算步骤3~10,直至收敛。

12)判断该段是否为最后一段。若没有,将转至下一段。

13)直至最后一段的进水温度和测得的进水温度在可用误差范围内满足,重复计算步骤。

2.4 分排参数法

分布参数法方法是一种高精度的离散方法,但在排数很大或流路很长的情况下,会导致计算单元较多,计算复杂且耗时,所以在算法速度和精度之间存在权衡关系。为了提高运行速率,提出了一种新的计算传热系数的方法,称为分排参数法(row-division discrete method,RDDM)。换热器按管排数N划分,每段被视为带有圆形翅片的一排换热器,如图5所示,计算时有直管段(Ⅰ)和带弯管段(Ⅱ)两种计算类型段。

图5 分排参数计算模型Fig.5 Row-division discrete method

RDDM是传统集总方法和离散方法的创新组合,在应用集总参数模型的整个段(Ⅰ排管)中,流体属性被视为常数。而对于整个换热器,离散模型可用于处理温度变化。

程序与分布参数法来计算ho类似,计算步骤参考分布参数法的计算步骤。

空气侧传热特性用Colburnj因子表示:

(14)

所有流体特性均以稳态条件下入口和出口温度的平均值进行计算。

3 实验结果及分析

翅片管式换热器的传热性能在本文用无量纲参数传热因子j进行描述。

3.1 数据处理精度验证

将集总参数法、分布参数法(TTM)和分排参数法(RDDM)的数据处理结果与传统的ε-NTU方法进行对比,如图6所示。在传热因子j方面,可以看出传统的ε-NTU方法与其他三种方法基本一致(j的偏差均在10%以内)。导致该结果可能有两个原因:1)所有方法都是基于换热器总的传热系数计算;2)与除湿工况相比,在加热条件下无传质过程,规避了传质过程中带来的传热的变化。4种方法处理的结果相差很小,该趋势同样适用于空气侧表面传热系数ho,如图7所示,4种方法计算出的ho偏差均在10%范围内。

图6 LMTD、TTM、RDDM得到的j与常规ε-NTU法得到的j对比Fig.6 Comparison of j obtained by LMTD, TTM, and RDDM with j obtained by conventional ε-NTU method

图7 LMTD、TTM、RDDM 得到的ho与常规ε-NTU法得到的ho的对比Fig.7 Comparison of ho obtained by LMTD, TTM, and RDDM with ho obtained by conventional ε-NTU method

将分排参数法(RDDM)计算的j因子分布参数法(TTM)的结果进行对比,如图8所示,由RDDM方法得出的j与TTM获得的j相差较小,最大偏差均仅为2.89%。

图8 RDDM和TTM得出的j对比Fig.8 Comparison of j between RDDM and TTM

在处理翅片管换热器数据时,集总参数法计算速度最快,鲁棒性能好,算法健壮,而分布参数法计算耗时较多。这主要是由于对于集总参数法和分排参数法而言,分布参数法计算的单元较多,其中在用温度计算流体物性时,涉及到迭代计算,十分耗时同时稳定性不佳。后面的数据处理均采用本文提出的分排参数方法进行处理。

3.2 翅片形状的影响

翅片形状对传热因子j的影响如图9所示,随着雷诺数Re的增加,翅片管换热器空气侧的j减少。1号样品新风工况Re从4 709升至6 044,j相应下降8.3%,回风工况Re从3 000增至6 020,j下降25.6%。这是由于Re的增加,流体流动状态从层流逐渐向湍流转化,流动扰动剧烈,换热得到强化。j因子描述了努塞尔数Nu与雷诺数Re以及普朗特数Pr之间的比值,Re增加,而Nu增幅小于Re增幅,导致Re增加,j因子反而减小。

图9 翅片形状对传热因子j的影响Fig.9 Effect of fin shape on factor j

在新风工况和回风工况下,1号样品的j因子在相同Re附近,两种工况之间的最大偏差为2.4%。3号样品的j因子两种工况下的最大偏差为6.2%。可知两种工况下换热器的换热效果差异较小,主要原因是相比于制冷工况,制热工况无传质过程,进风温度的变化对翅片管换热的情况影响较小。

分析传热因子j,在相同Re下,3号样品百叶窗翅片的换热效果优于1号样品波浪纹翅片。低Re下,回风工况的3号样品j因子比1号样品的j因子最多大26.3%,随着Re增加,两者之差逐渐缩小,差距最小缩小至8.3%。相同情况下的百叶窗翅片的传热面积大于波浪纹的传热面积,所以换热效果较好,但在考虑流动阻力的影响下,百叶窗翅片的流动阻力更大,所以随着Re的增加,波浪纹翅片又慢慢追回部分差距。

3.3 翅片间距的影响

2号、3号和4号样品在翅片间距上有所不同,翅片间距直接影响传热面积和流动阻力两个方面,翅片间距越小,相同长度的换热器翅片数量增加,二次传热面积成倍增加,但对于宽翅片间距而言,一次传热面积增加。

翅片间距对j的影响如图10所示,随着翅片间距从2.5 mm增至3.5 mm,无论是在新风工况下,还是在回风工况下,j因子均逐渐升高。在低Re下,2.5 mm和3.5 mm翅片间距之间j因子最大偏差为4.7%,在高Re下,差距缩小至1.2%,即高Re下翅片间距的大小变的不敏感。翅片间距增加,换热的当量直径增加,与换热管之间的接触面积增加,传热得到强化故j因子增大[24];而随着Re增加,高Re下对二次流的抑制减弱,二次流对流体的搅动强化了换热过程,但翅片间距大的空气流动速度下降,二次流强化相比于速度下降带来的换热影响较小,缩小了两者之间j的差距。

图10 翅片间距对传热因子j的影响Fig.10 Effect of fin spacing on factor j

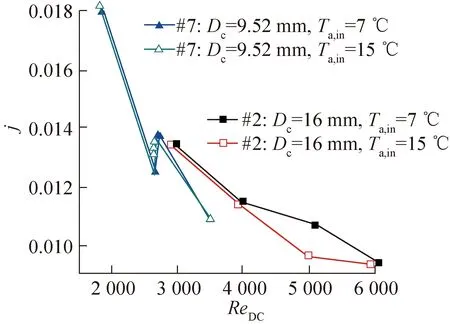

3.4 翅片管管径的影响

翅片管管径一方面影响了水侧的换热情况,对水侧的传热系数产生较大的影响,另外一方面影响翅片的基础直径、换热铜管的表面积等,目前工业常用的换热盘管直径以9.52 mm为主,本次实验针对9.52 mm和16 mm进行了对比,对于16 mm大管径的翅片实验在大雷诺数区间。对比9.52 mm的换热管,16 mm的换热管在相同雷诺数下拥有更大的传热因子j,相同Re下两者之间的差距可以达到11.1%,大管径能够带来一定的换热性能正效应。

图11 换热管外径对传热因子j的影响Fig.11 Effect of outer diameters of tubes on factor j

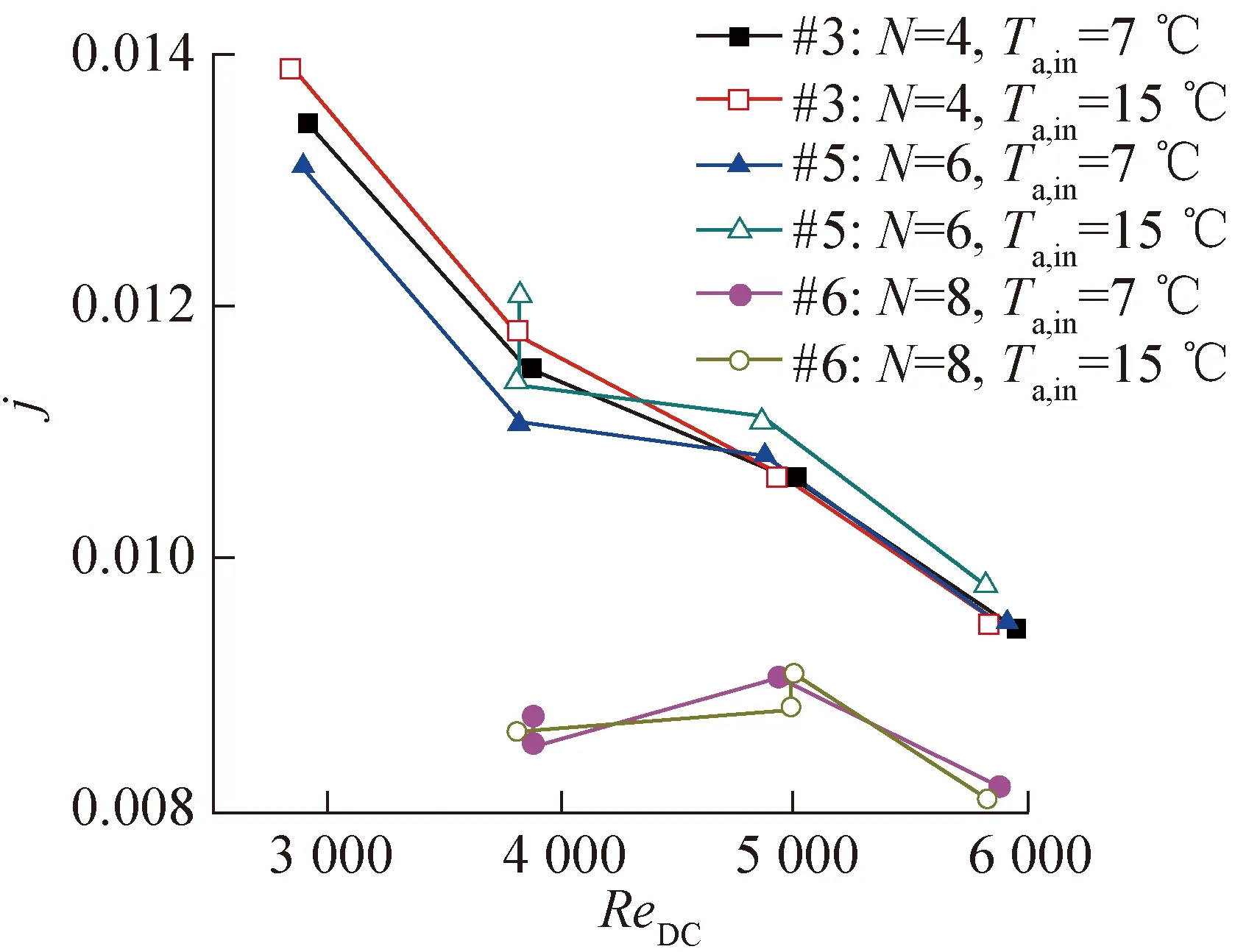

3.5 翅片管管排数的影响

翅片管管排数也是对翅片管换热效果影响显著的因子。换热管排数对传热因子j的影响如图12所示,在低Re条件下,随着管排数增加,j逐渐减少;在高Re条件下,管排数为6排的翅片管换热器j最高,但其与4排的差距较小,两者远大于8排管,4排与6排之间的差距最大偏差为2.9%,而4排和8排之间的最大偏差达到了14.9%。该现象的发生是因为通过前排翅片管的换热后,空气的温度上升,空气与后排的翅片管温差小,换热性能差,因此j随着管排数的增加而减少;在高Re下,空气流速较快,前排换热管换热后,空气与后排管热管之间仍然存在较大的传热温差,因此4排管和6排管之间的差距较小,而8排管是4排管的2倍,相应的j因子下降更快。因此在选择管排数时,4排和6排管为宜,8排管对换热的影响较大。

图12 换热管排数对传热因子j的影响Fig.12 Effect of the number of rows of tubes on factor j

4 结论

本文实验研究了用于大型AHU的8个具有百叶窗或光滑波浪形的翅片管换热器性能,在实验数据处理的过程中将分布参数方法拓展至制热工况下,同时在分布参数的基础上提出了分排参数的数据处理方法,得到如下结论:

1)拓展至制热工况后的分布参数法和新提出的分排参数法与集总参数法、ε-NTU方法得到的传热系数ho和传热因子j均在10%的偏差范围内。分排参数得到的ho和j与分布参数得到的基本一致,但由于计算单元大幅减少,分排参数法的计算速度、鲁棒性能更高。

2)对于制热工况下的翅片管换热器,进口空气干球温度为7 ℃新风工况和15 ℃的回风工况,对j影响较小,最大偏差仅为3.5%。而Re的影响相对显著,随着Re增加,j逐渐减小,Re从3 000增至6 020,j下降了25.6%。

3)相同Re下,随着换热管管径增大、翅片间距增大、管排数减少,j增大,开窗翅片比波纹翅片的j大,不同Re范围内相差的程度不同。

符号说明

A——横截面积,m2

Ap,i——管内表面积,m2

Ao——总表面积,m2

cp——定压比热容,J/(kg·K)

Dc——轴环直径,m

D——管径,m

Fp——翅片间距,m

G——质量流速,kg/(m2·s)

Ga,max——湿空气最大质量流速,kg/(m2·s)

h——传热系数,W/(m2·K)

ho——空气侧表面传热系数,W/(m2·K)

i——焓值,J/kg

kp——管材导热系数,W/(m·K)

kr——水的导热系数,W/(m·K)

K0、K1——第二类修正贝塞尔函数0阶、1阶解

I0、I1——第一类修正贝塞尔函数0阶、1阶解

Lp——管长,m

N——管排数

Nc——水回路数,J/kg

Nf——翅片数量

Nt——每排管排数

NTU——传热单元数

Mm——几何参数

Pl——纵向管间距,m

Pt——横向管间距,m

Pr——普朗特数

ri——等效圆面积法外管(包括轴环)半径,m

ro——等效圆面积法的翅片半径,m

ReDc——基轴环直径雷诺数

ReDi——水雷诺数

T——温度,K

Tp,i,m、Tp,o,m——平均管内、外表温,K

tp——管壁厚度,mm

ΔTm——对数平均温差,K

ε——热交换率

η——翅片效率

ηf,dry——圆形干翅片效率

U——换热器基于温差整体传热系数,W/(m2·K)

Vr——水流速,m/s

ρr——水的密度,kg/m3

μr——水的黏度,kg/(m·s)

下标

a——空气侧

r——水侧

out——出口

in——入口

i——管内

o——管外

total——总体

m——平均