钢板增强速生杨胶合木梁受弯性能

2022-10-20王玉镯苏恩新

王玉镯,苏恩新

(山东建筑大学 土木工程学院 建筑结构加固改造与地下空间工程教育部重点试验室,济南 250101)

0 引 言

速生杨树分布广、生长速度快、适应能力强,在许多地区被广泛种植。然而,其硬度低、尺寸稳定性差,很难用于建筑结构。为满足建筑结构标准的要求,必须改善速生杨木的力学性能。

目前,对速生杨木的研究主要集中于化学改性速生杨木的力学性能。岳孔等利用满细胞真空加压浸渍方案对速生杨木进行低分子酚醛树脂(PF)、脲醛树脂预聚液(UF)和氨溶季胺铜防腐液(ACQ-D)增强改性处理,发现PF浸渍改性处理能够大幅改善速生杨木的力学性能,UF浸渍改性次之。王娱等对速生杨木进行不饱和聚酯树脂的真空浸渍处理,发现改性后的速生杨木的抗弯强度、弹性模量和顺纹抗压强度分别提高81.66%、28.84%和34.28%。

为提高木材的力学性能,许多学者进行物理改性试验研究,如压实改性、复合改性等。左宏亮等对不同树种的胶合木进行压缩试验,结果表明杨木、东北落叶松和桉木的弹性模量与顺纹抗压强度均高于进口木材SPF(云杉-松-冷杉)。唐立秋等对自攻螺钉增强胶合木进行压缩性能试验,结果表明自攻螺钉增强试件的横纹承压极限承载力和等效弹性模量最大可分别提高62.5%和46.8%。ZHENG等和ANDRÉ等对木材进行力学性能试验,证实改变木材的结构或添加纤维增强聚合物(FRP)可以提高木材的弹性模量、抗压强度和峰值应力。

为提高现有木结构的承载性能,部分学者采用金属和碳纤维材料加固木梁。梁振武等对碳纤维布加固新疆杨木梁的受弯性能进行有限元分析,结果表明碳纤维布加固杨木梁的抗弯性能得到有效提高。许清风等研究用钢板加固木梁,发现其极限承载力和刚度分别提高9%~141%和32%~158%。淳庆等对碳纤维布加固木梁的受弯性能进行试验研究和有限元分析,结果表明碳纤维布加固后木梁的极限承载力得到有效提高,并基于试验数据和有限元计算结果推导碳纤维布加固木梁抗弯承载力计算公式。朱昊等对开孔钢板加固木梁的受弯性能进行试验,结果表明加固后木梁极限载荷和抗弯刚度分别提高26.6%~45.0%和7.0%~31.2%。IVAN等研究梁底粘贴碳纤维布加固胶合木梁,发现加固后的胶合木梁在强度、刚度和延性的方面增强效果显著。此外,田荀等采用Ansys软件对粘贴预应力玄武岩纤维布圆截面木梁的抗弯性能进行有限元分析,并将有限元结果与试验结果进行对比,发现该模型能较好地模拟试验。

综上所述,以往国内外对木材的力学性能加固研究主要集中在化学改性、物理改性以及金属和FRP材料加固等方面,缺乏对于钢板增强胶合木梁的研究。本文提出一种新型钢板增强速生杨胶合木梁,并对1根纯胶合木梁和6根钢板增强速生杨胶合木梁的受弯性能进行有限元分析,对比极限载荷、极限挠度和载荷-位移曲线的变化规律,研究不同配钢位置和不同钢板层数对钢板增强速生杨胶合木梁受弯性能的影响。

1 试验概况

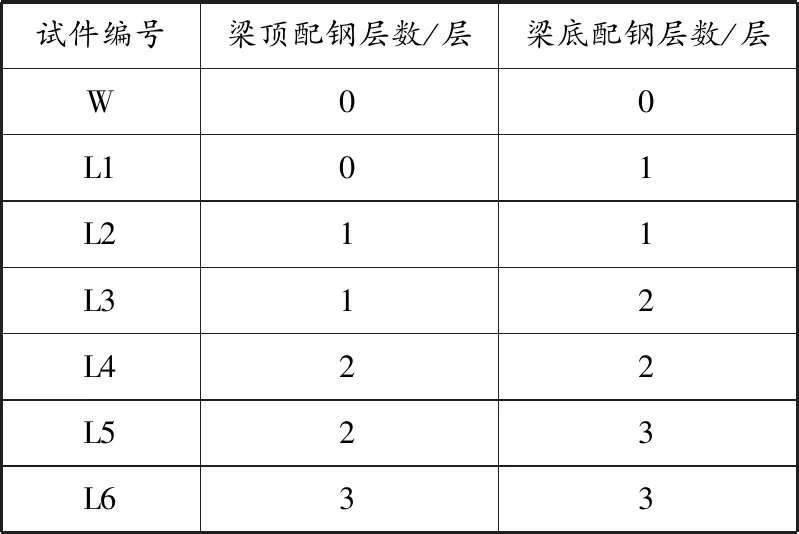

选取郭志鹏等研究的钢板增强速生杨胶合木梁作为模拟对象,考虑不同配钢位置和不同钢板层数对其受弯性能的影响。共选取7根胶合木梁试件,包括1根纯胶合木对比试件(W)和6根钢板增强速生杨胶合木梁试件(L1~L6),具体试件截面及钢板示意见图1,其中加粗的横线为增强钢板。试件L1仅在梁底配1层2 mm厚的钢板,试件L2~L6为在梁顶和梁底分别布置不同层数钢板。各试件总长度均为2 900 mm,木板厚度均为10 mm,钢板厚度均为2 mm。采用液压千斤顶对试件进行四点弯曲静力加载,试验加载装置见图2。

图1 试件截面及钢板示意,mm

图2 加载装置示意,mm

2 有限元模型

2.1 基本假定

在进行钢板增强胶合木梁有限元分析时,进行如下基本假定:

(1)在载荷作用下,梁构件横截面的应力分布符合平截面假定;

(2)速生杨木在试件中主要表现为木材顺纹受拉和受压,忽略材料的各向异性;

(3)木材受拉时表现为线弹性,受压时采用杨会峰等的双线性本构模型(见图3(a));

(a) 木材

(4)钢板受拉和受压均表现为线弹性,采用WANG等提出的本构模型(见图3(b))。

2.2 有限元参数

对钢板增强速生杨胶合木梁建立有限元模型,主要考虑不同配钢位置和不同钢板层数对梁抗弯性能的影响。有限元试件模型的计算长度=2 700 mm,总长度=2 900 mm,截面宽度=50 mm,高度=150 mm,试件木板厚度为10 mm,钢板厚度为2 mm,结构胶厚度保持在1.5~2.0 mm,试件L1的配钢位置仅在梁顶,试件L2~L6的配钢位置在梁顶和梁底,配钢层数见表1。

表 1 各试件配钢层数

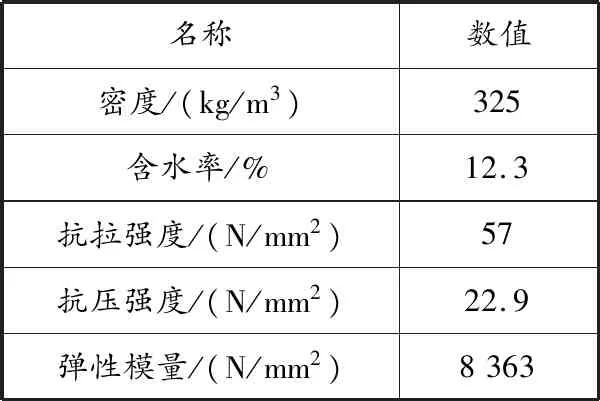

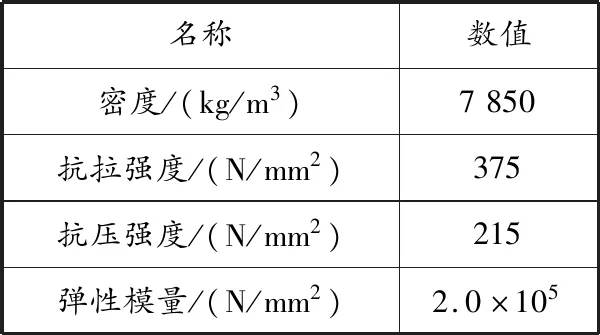

根据《木材顺纹抗拉强度试验方法》(GB/T 1938—2009)、《木材顺纹抗压强度试验方法》(GB/T 1935—2009)和《钢结构设计标准》(GB 50017—2017)的要求,对木材(108速生杨)、钢板(Q235)和结构胶的力学性能进行测试,其中Q235钢板弹性模量为2.0×10N/mm、泊松比为0.3,木板的弹性模量为8 363 N/mm、泊松比为0.2,各种材料力学性能见表2~4。

表 2 木材力学性能参数

表 3 钢板力学性能参数

表 4 结构胶力学性能参数

2.3 有限元模型建立

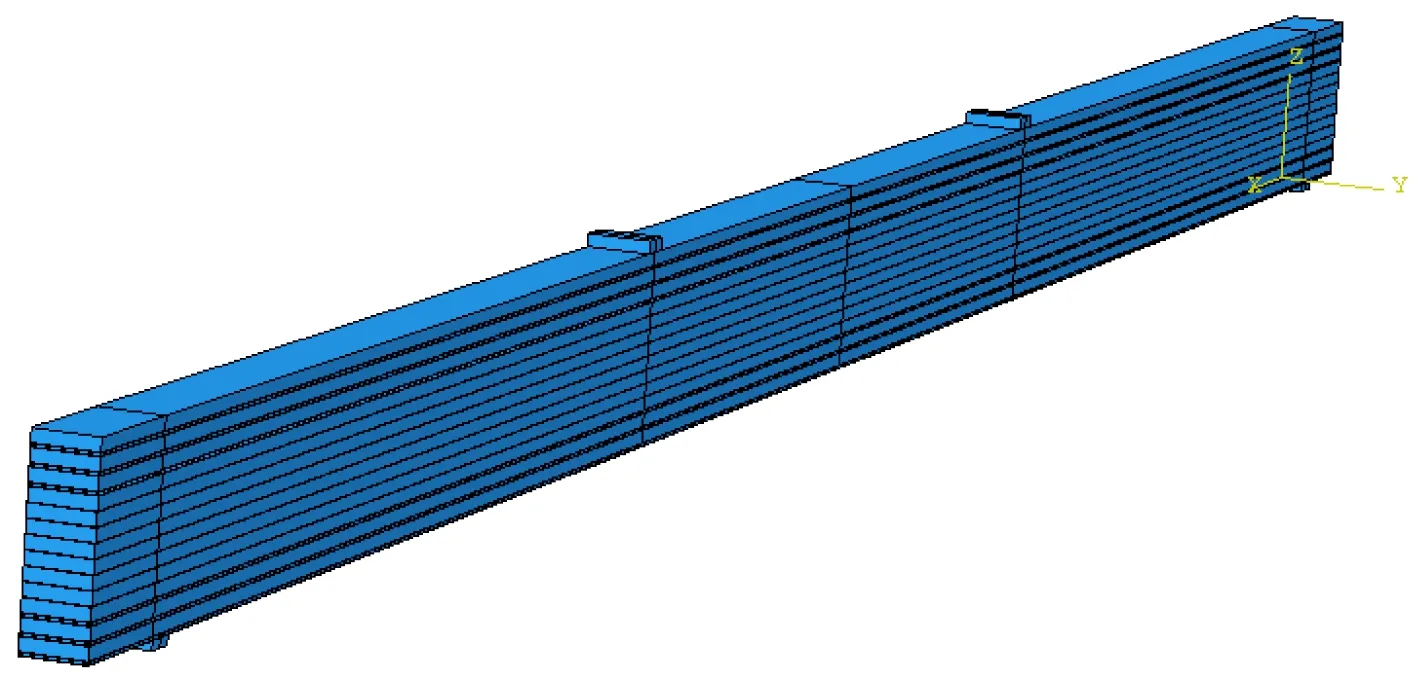

钢板、木板和胶层采用实体单元,单元类型为8节点缩减积分实体单元C3D8R;胶层单元较薄,选用带厚度的壳单元。钢板胶合木梁有限元模型见图4。

图4 钢板胶合木梁有限元模型

2.4 网格划分及接触关系定义

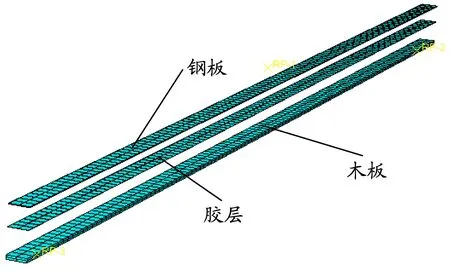

在有限元模型中,采用Tie连接模拟组合梁各部件之间的接触关系,避免钢板与木板之间发生脱落。钢板胶合木梁模型中主要有2类接触关系需要定义,第一类是木板-胶层-木板之间的接触,需要将胶层的上、下2个面设置成主面,将2块木板的2个面设置成从面,设置绑定连接;第二类是钢板-胶层-木板之间的接触,需要将胶层的上、下2个面设置成主面,胶层与钢板和木板的接触面设置成从面,设置绑定连接。垫块通过刚性连接耦合到梁上的特征点。对模型进行网格质量敏感性分析,最终确定钢板的网格大小为30 mm,木板网格大小为50 mm,胶层网格大小为20 mm。钢板、胶层和木板的网格划分见图5。

图5 钢板、胶层和木板网格划分

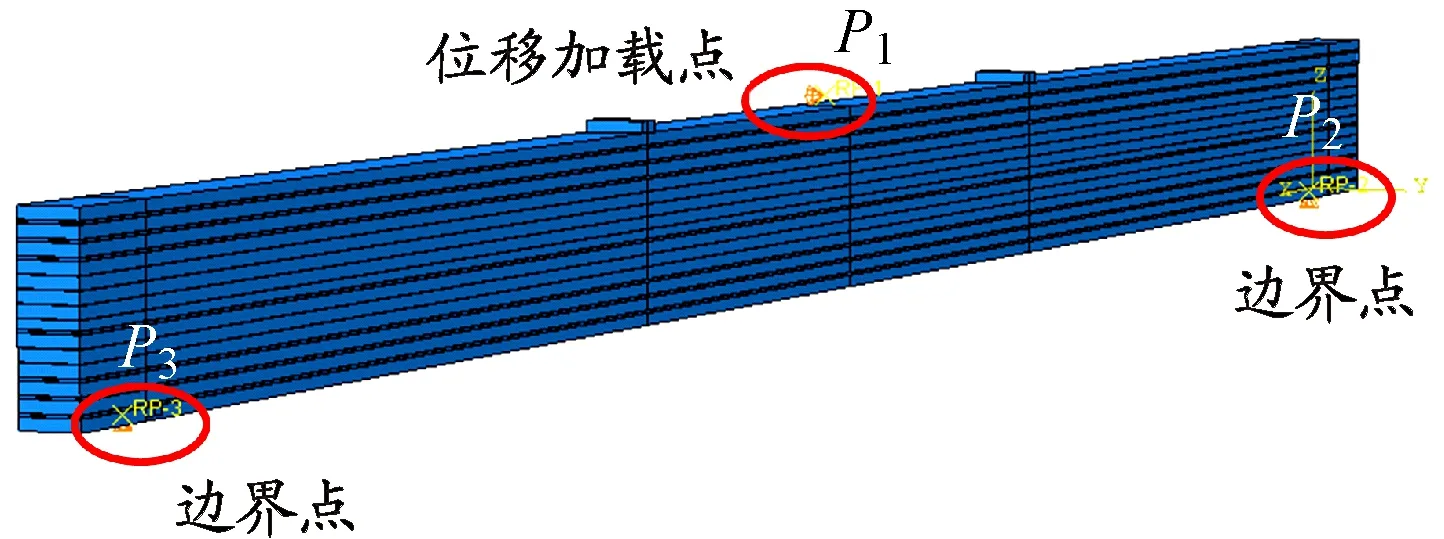

2.5 边界条件

试验采用两端铰接的简支梁加载方式,有限元模拟的边界条件与实际试件的加载方案保持一致。在组合梁的上、下表面各设置2个刚性垫块,下表面2个垫块按照简支梁的边界条件进行设置,一端设置=====0、另一端设置====0。组合梁上面的2个垫块耦合到中点,并将该点设置为位移加载点。模型的边界条件见图6。

图6 钢板胶合木梁边界条件

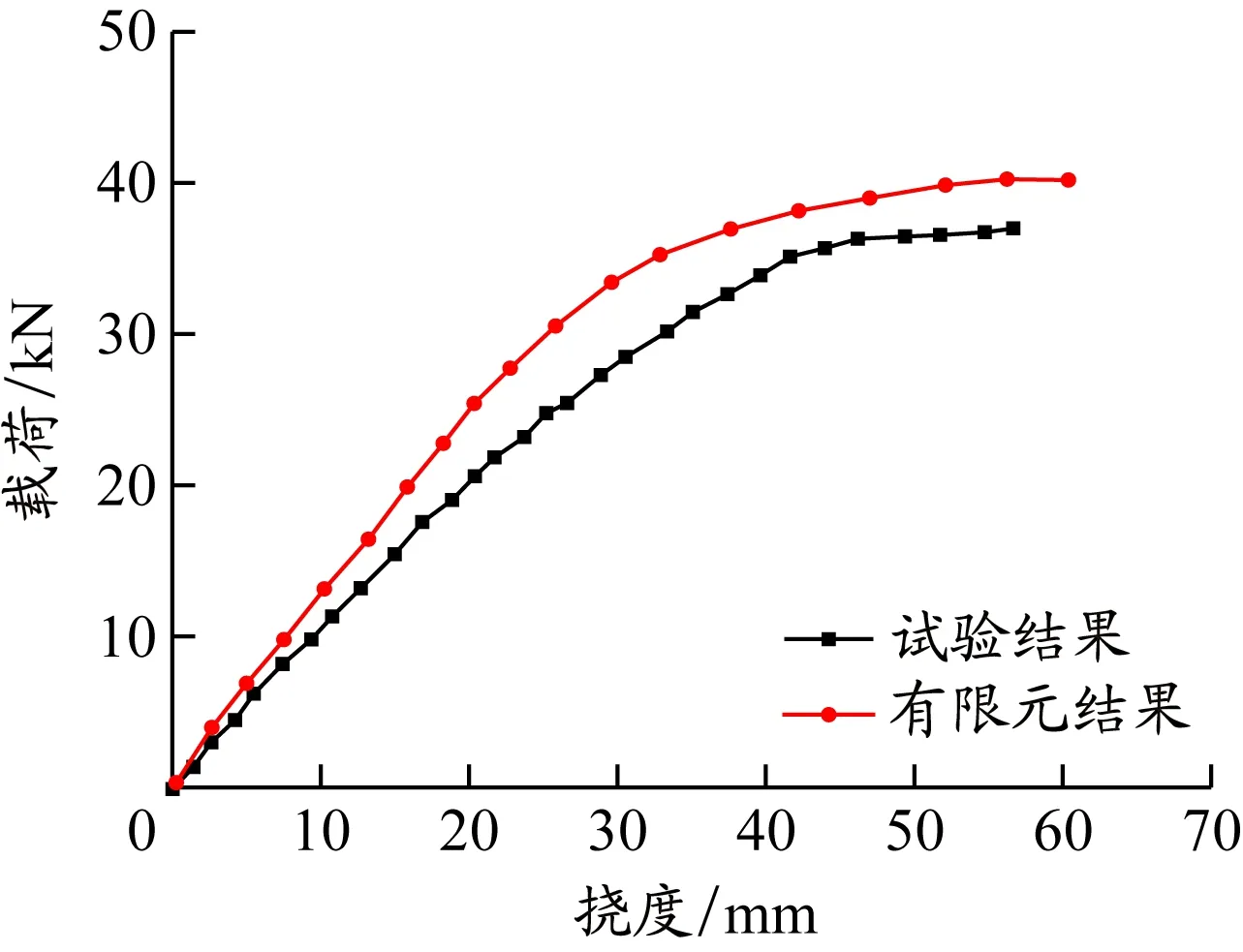

3 模型验证

为验证有限元模型的正确性,将试件L4的试验结果与有限元结果进行对比,见表5,其中:为与试件W相比极限载荷的提高幅度;为与试件W相比极限挠度的提高幅度。试件的载荷位移曲线见图7,可知有限元结果比试验结果大,这是因为木材缺陷导致试验结果存在一定的离散性,而有限元模拟分析未考虑木材缺陷等因素。有限元结果与试验结果存在误差,误差在10%内,且有限元模拟曲线与试验曲线相接近,说明有限元模型可以有效分析钢板增强速生杨胶合木梁的受弯性能,可以在此基础上展开参数分析。

表 5 试件L4载荷和挠度的有限元结果与试验结果对比

图7 试件L4载荷-挠度曲线有限元结果与试验结果对比

4 有限元参数分析

4.1 配钢位置的影响

4.1.1 极限载荷分析

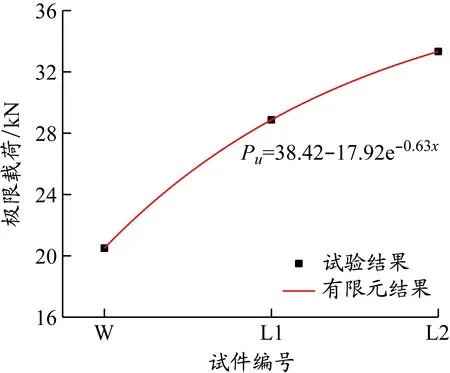

试件极限载荷模拟结果见表6,其中为与试件W相比极限载荷的提高幅度。不同配钢位置对极限载荷影响曲线见图8。与试件W相比,试件L1和L2的极限载荷分别提高40.83%和62.58%,说明在受拉区和受压区分别配置钢板能有效提高试件的承载能力。

表 6 试件极限载荷模拟结果

图8 不同配钢位置时的极限载荷

通过有限元数据拟合可得到极限载荷与不同配钢位置的关系,即

=3842-1792e-063

(1)

式中:为试件的极限载荷;为配钢位置,=0表示不配钢板,=1表示仅受拉区配钢,=2表示受拉区和受压区同时配钢。

412 极限挠度分析

不同配钢位置时的极限挠度模拟结果见表7,其中为与试件W相比极限挠度的提高幅度。由此可知,随着配钢的增加,与试件W相比,试件L1和L2的极限挠度分别提高29.64%和34.52%。这表明,在受拉区和受压区配置钢板能有效提高试件的延性。

表 7 试件极限挠度模拟结果

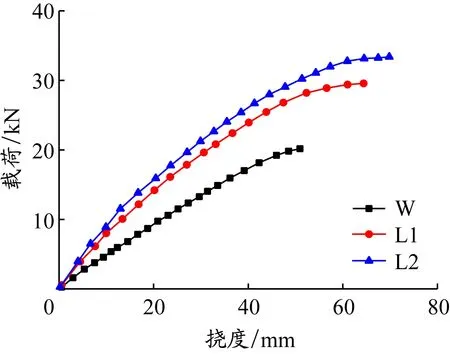

4.1.3 载荷挠度曲线分析

不同配钢位置试件的载荷-挠度曲线见图9。在极限载荷前,试件W的载荷-挠度曲线呈线性分布,当载荷达到极限载荷时,试件瞬间发生梁底受拉破坏:在加载前期,随着载荷的增加,试件L1和L2挠度呈线性增加,当达到极限载荷附近时,试件载荷挠度曲线斜率减小,刚度有所降低;当挠度一定时,试件L1和L2比试件W的载荷大,试件L2比试件L1的载荷大。这表明增加配钢能有效提高试件的刚度。

图9 不同配钢位置试件的载荷-挠度曲线

4.2 钢板层数的影响

4.2.1 极限载荷分析

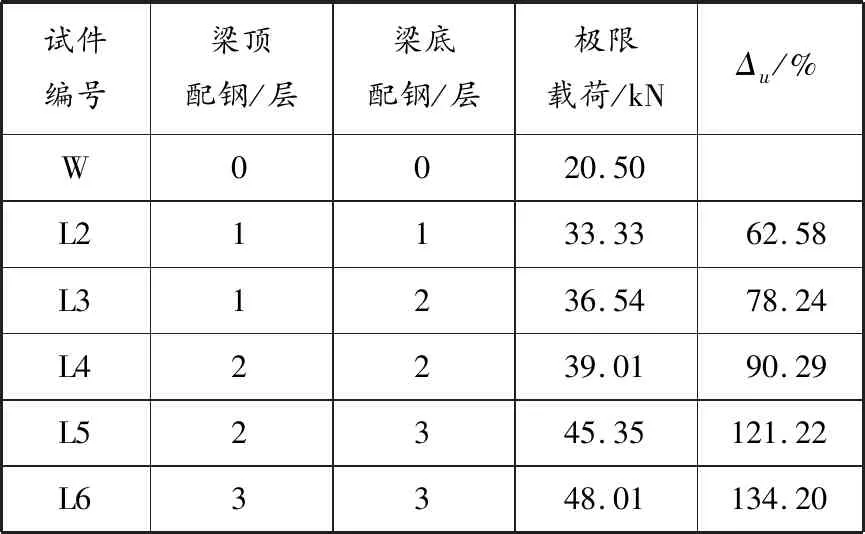

试件极限载荷模拟结果见表8,其中表示与试件W相比极限载荷的提高幅度,不同配钢层数对极限载荷的影响见图10。与试件W相比:当增加受拉区和受压区钢板层数时,试件L2、L4和L6的极限载荷分别提高62.58%、90.29%和134.20%;当增加受拉区钢板层数时,L2和L3的极限载荷分别提高62.58%和78.24%,试件L4和L5的极限载荷分别提高90.29%和121.22%;当增加受压区钢板层数时,试件L3和L4的极限载荷分别提高78.24%和90.29%,试件L5和L6的极限载荷分别提高121.22%和134.20%。这表明,随着受拉区和受压区钢板层数的增加,试件极限承载力显著增加。

表 8 试件极限载荷模拟结果

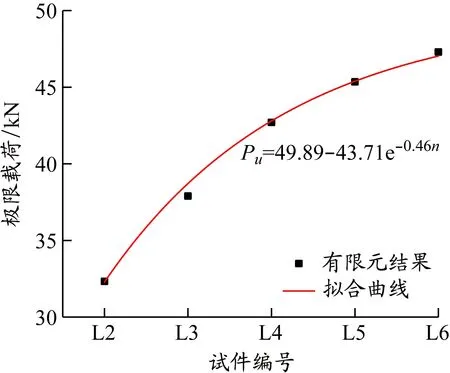

图10 不同配钢层数时极限载荷

通过有限元数据拟合得到极限载荷与不同钢板层数的关系,即

=4989-4371e-046

(2)

式中:为极限载荷;为钢板层数。=2表示受拉区和受压区分别配1层钢板,=3表示受拉区配2层钢板和受压区配1层钢板,=4表示受拉区和受压区分别配2层钢板,=5表示受拉区配3层钢板和受压区配2层钢板,=6表示受拉区和受压区分别配3层钢板。

4.2.2 极限挠度分析

不同钢板层数时试件的极限挠度见表9,其中表示与试件W相比极限挠度的提高幅度。由此可知,与试件W相比:当增加受拉区和受压区钢板层数时,试件L2和L4的极限挠度分别提高36.06%、9.09%,试件L6的极限挠度降低9.90%;当增加受拉区钢板厚度时,试件L2和L3的极限挠度分别提高36.06%、27.87%,试件L4的极限挠度提高9.09%,试件L5的极限挠度提高4.83%;当增加受压区钢板厚度时,试件L3和L4的极限挠度分别提高27.87%和9.09%,试件L5的极限挠度提高4.83%,试件L6的极限挠度降低9.90%。这表明,随着钢板层数的增加,极限挠度呈下降趋势,延性有所降低。

表 9 试件极限挠度模拟结果

4.2.3 载荷-挠度曲线

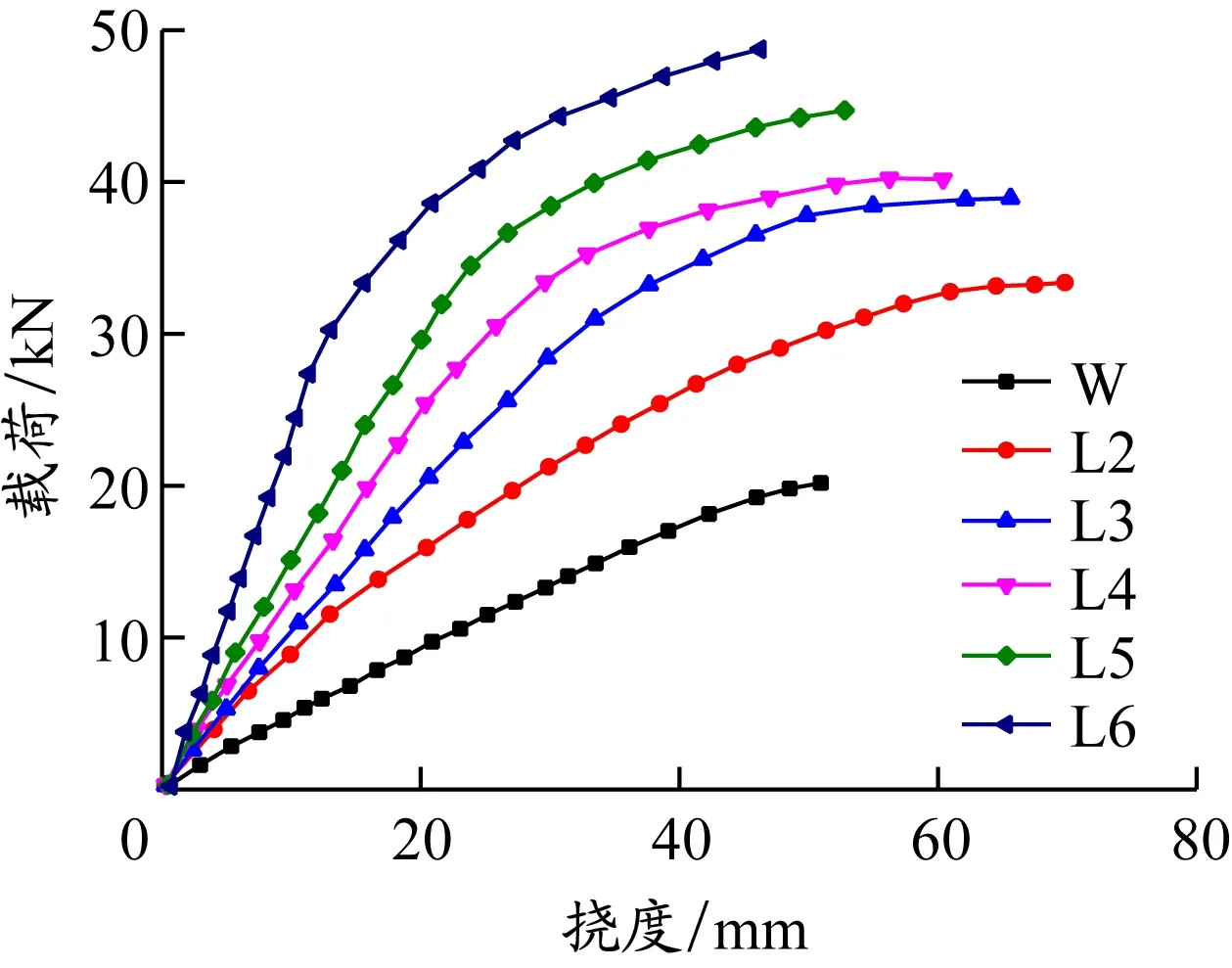

不同钢板层数时试件载荷-挠度曲线见图11。

图11 不同钢板层数载荷-挠度关系曲线

在加载初期,随着载荷的增加,试件L2~L6挠度呈线性增加;当加载到极限载荷附近时,载荷挠度曲线斜率减小,刚度有所降低;当挠度一定时,随着钢板层数的增加,试件极限载荷逐渐增大。这表明,增加钢板层数能有效提高试件的刚度。

5 结 论

对7根钢板增强速生杨胶合木梁试件受弯性能进行有限元模拟分析,研究不同配钢位置和不同配钢层数对胶合木梁极限载荷、极限挠度和载荷-挠度曲线的影响,主要结论如下:

(1)模拟得到的极限载荷、极限挠度和载荷挠度曲线均与试验结果吻合良好,钢板增强速生杨胶合木梁的有限元模型可靠,可为钢板增强速生杨胶合木梁的力学性能分析提供参考。

(2)与纯胶合木梁相比,改变配钢位置对试件的极限载荷和极限挠度影响较大,仅在受拉区配置钢板试件的极限载荷和极限挠度分别增加40.83%、62.58%,在受拉区和受压区都配置钢板试件的极限载荷和极限挠度分别增加29.64%、34.52%。在受拉区和受压区都配置钢板对试件的极限承载力和极限挠度影响最大。

(3)随着钢板层数的增加,胶合木梁的极限载荷得到有效提高,极限挠度逐渐减小。

(4)增加配钢位置和配钢层数均能有效提高试件的刚度,增加配钢层数对提高刚度的效果更为明显。