黑铜泥常压氧化碱浸脱砷试验研究

2022-10-19贺山明彭如振程琍琍李文君

贺山明,张 彪,彭如振,程琍琍,梁 勇,李文君

(江西理工大学 材料冶金化学学部,江西赣州 341000)

黑铜泥是铜电解精炼过程中电解液净化脱铜后期产生的一种固体产物,其中Cu、As含量较高,有回收价值。黑铜泥产量大、毒性强、成分复杂,易引发环境问题,需要进行安全处置[1-2]。

黑铜泥实现砷开路有火法和湿法。火法脱砷过程中产生烟气,其中含有毒的砷氧化物,需要特殊设备加以处理,且难以达到环保要求,并会使部分有价金属损失[3-4]。湿法脱砷主要有酸浸法和碱浸法。酸浸法可以将铜、砷一并浸出到溶液中,然后再分别回收硫酸铜、三氧化二砷、砷酸钠等,但存在金属回收率较低、铜/砷分离效果不佳、工艺流程长、生产成本高等问题[5-9]。常压碱浸法用碱及空气进行氧化浸出,砷浸出率不到93%,且氧化速度慢、碱耗高[10-13]。氧压碱浸工艺存在设备要求高、成本高等问题[14]。

试验研究采用常压氧化碱浸工艺从黑铜泥中分离砷,以期为黑铜泥的高效及绿色处理提供可选择的方法。

1 试验部分

1.1 试验原料与试剂

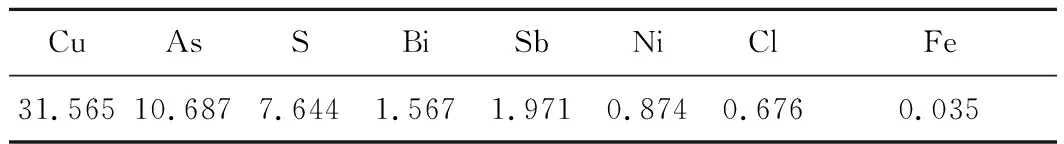

黑铜泥:取自国内某铜冶炼厂,主要化学成分见表1。砷质量分数高达10.687%,对砷实行开路脱除很有必要。XRD分析结果如图1所示,其物相主要为Cu3As、Cu2As、CuAs2O4等铜砷化合物。

试剂:NaOH,H2O2,均为分析纯。

表1 黑铜泥的化学成分 %

图1 黑铜泥的XRD分析结果

1.2 试验原理与方法

采用NaOH-H2O2体系,在常压下从黑铜泥中氧化碱浸砷,化学反应见式(1)~(3)。砷以砷酸钠形式进入浸出液,而铜以氧化亚铜形式留在浸出渣中。

(1)

(2)

(3)

称取20 g黑铜泥放入锥形瓶中,加入一定量一定浓度的氢氧化钠溶液,水浴锅加热同时搅拌,每隔5 min滴入少许氧化剂H2O2。浸出结束后过滤,分析滤液和滤渣中砷和铜含量,并分别计算砷、铜浸出率。

2 试验结果与讨论

2.1 NaOH质量浓度对砷浸出率的影响

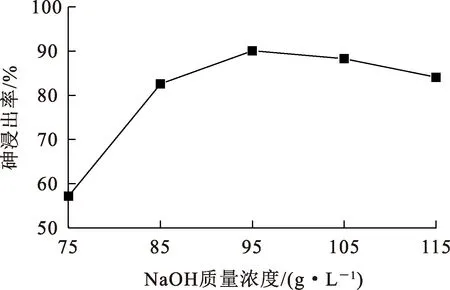

H2O2添加量30 mL,液固体积质量比8/1,浸出温度70 ℃,浸出时间3 h,NaOH质量浓度对砷浸出率的影响试验结果如图2所示。

图2 NaOH质量浓度对砷浸出率的影响

由图2看出:随NaOH质量浓度升高,砷浸出率先升高后略有下降;NaOH质量浓度升至95 g/L 时,砷浸出率最高,为90.1%。NaOH用量增大,有利于反应向右进行,进而使更多的砷被浸出到溶液中;此外,OH-质量浓度增大会加大黑铜泥颗粒表面与反应产物层之间的浓度差,有利于扩散,改善浸出动力学[15];但随OH-质量浓度进一步增大,砷浸出率反而降低,这可能是发生了化学反应(4),将溶液中的砷酸钠转化为碱式砷酸铜Cu2AsO4(OH)固相,使得部分砷进入浸出渣中。综合考虑,确定NaOH质量浓度以95 g/L为宜。

(4)

2.2 H2O2添加量对砷浸出率的影响

NaOH质量浓度95 g/L,液固体积质量比8/1,浸出温度70 ℃,浸出时间3 h,H2O2添加量对砷浸出率的影响试验结果如图3所示。

图3 H2O2添加量对砷浸出率的影响

由图3看出:砷浸出率随H2O2添加量增加而逐渐升高,至H2O2添加量为30 mL时,砷浸出率升高趋势变缓。铜砷化合物需要氧化后方被浸出,添加足量H2O2有利于铜砷化合物(低价态的含砷固相)充分氧化为稳定的As5+,进而提高砷浸出率[16]。综合考虑,确定H2O2添加量以30 mL 为宜。

2.3 液固体积质量比对砷浸出率的影响

NaOH质量浓度95 g/L,H2O2添加量30 mL,浸出温度70 ℃,浸出时间3 h,液固体积质量比对砷浸出率的影响试验结果如图4所示。

图4 液固体积质量比对砷浸出率的影响

由图4看出:砷浸出率随液固体积质量比增大而升高,至9/1后趋于平稳。随液固体积质量比增大,浸出液黏度和扩散阻力均会降低,黑铜泥颗粒在液相中可以更好地分散,有利于液固反应进行,进而提高砷浸出率;但液固体积质量比过大,会增加浸出成本且增大后续浸出液处理负担。综合考虑,确定液固体积质量比以9/1为宜,该条件下砷浸出率为95.3%。

2.4 浸出温度对砷浸出率的影响

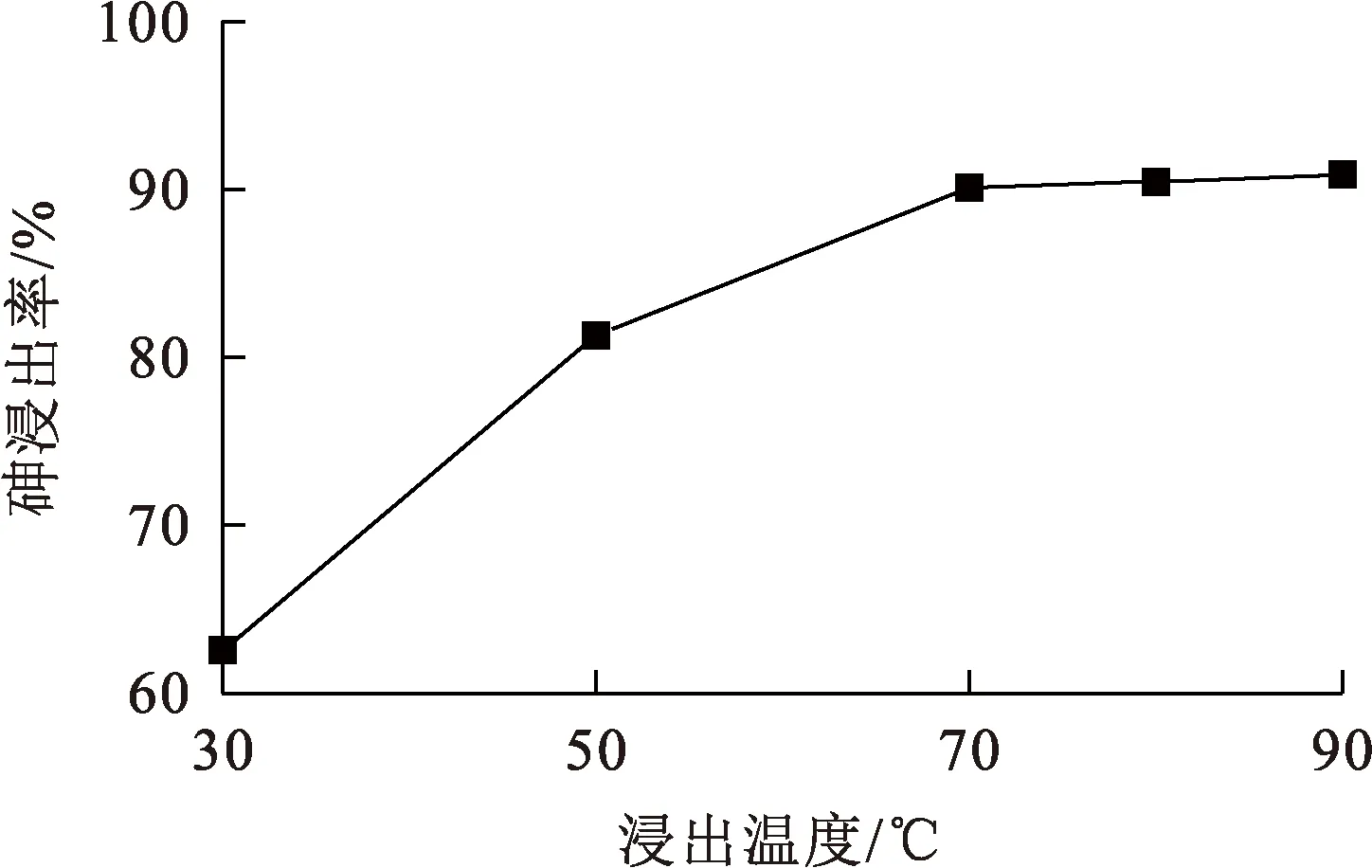

NaOH质量浓度95 g/L,H2O2添加量30 mL,液固体积质量比8/1,浸出时间3 h,浸出温度对砷浸出率的影响试验结果如图5所示。

图5 浸出温度对砷浸出率的影响

由图5看出:随浸出温度升高,砷浸出率显著提高,至70 ℃时趋于稳定。黑铜泥的氧化碱浸反应是吸热反应,随温度升高,颗粒扩散速率加快,有利于反应正向进行;但温度升高会导致能耗加大,且使H2O2挥发损失量加大。综合考虑,确定浸出温度以70 ℃为宜。

2.5 浸出时间对砷浸出率的影响

NaOH质量浓度95 g/L,H2O2添加量30 mL,液固体积质量比9/1,浸出温度70 ℃,浸出时间对砷浸出率的影响试验结果如图6所示。

图6 浸出时间对砷浸出率的影响

由图6看出:随浸出时间延长,砷浸出率快速升高,浸出3 h后趋于稳定。铜砷化合物的氧化碱浸过程涉及低价物相的氧化转化、液固接触、碱溶等多个物理化学过程,需要一定时间才能实现反应转化。为使反应更充分,确定浸出时间为4 h,此条件下,砷浸出率达98.2%,反应基本完成。

2.6 验证试验

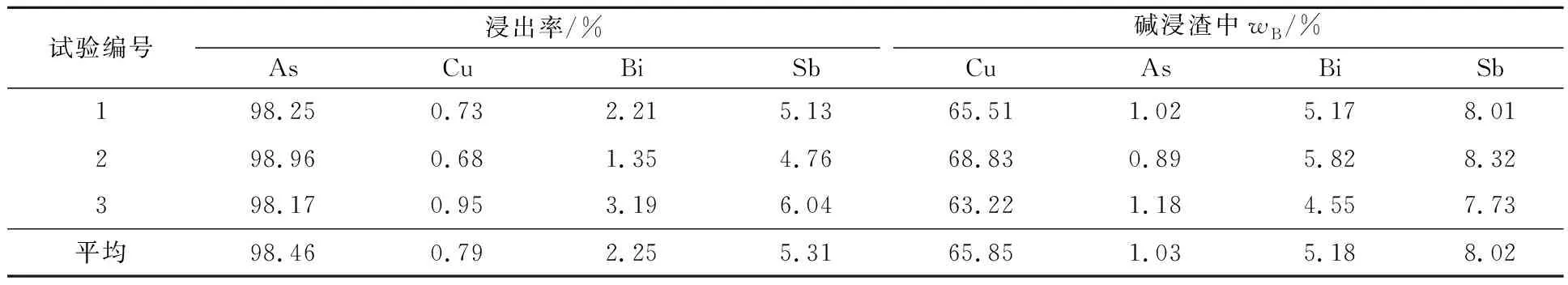

根据上述单因素试验确定的适宜条件(NaOH质量浓度95 g/L,H2O2添加量30 mL,液固体积质量比9/1,浸出温度70 ℃,浸出时间4 h) 进行3组平行试验,结果见表2。

表2 黑铜泥常压氧化碱浸优化条件验证试验结果

由表2看出:优化条件下浸出后,黑铜泥中绝大部分砷进入浸出液,平均砷浸出率为98.46%,铜平均浸出率仅0.79%,砷与铜分离充分。

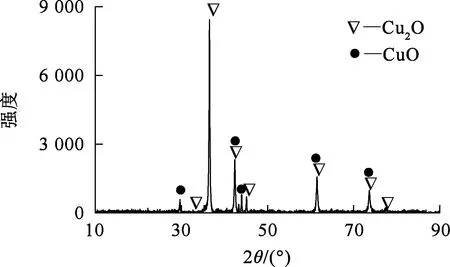

浸出渣的XRD物相分析结果如图7所示。

图7 黑铜泥常压碱浸渣的XRD分析结果

浸出渣中,铜、锑和铋较黑铜泥富集2~4倍;黑铜泥中铜砷化合物衍射峰消失,氧化亚铜、氧化铜物相的衍射峰明显,与原理分析一致。

3 结论

常压下在NaOH-H2O2体系中氧化碱浸黑铜泥脱除砷是可行的,砷实现了开路。适宜条件(NaOH质量浓度为95 g/L,H2O2添加量30 mL,液固体积质量比9/1,浸出温度70 ℃,浸出时间4 h) 下,砷浸出率达98.46%,而铜、铋、锑浸出率仅0.79%、2.25%、5.31%,主要富集在浸出渣中,砷与铜、锑、铋等分离彻底。