煤矸石陶粒替代闭孔珍珠岩骨料制备轻质铝硅系浇注料

2022-10-19昝文宇马北越王玉清蒋志峰

昝文宇 马北越 王玉清 蒋志峰

1)东北大学冶金学院 辽宁沈阳110819

2)泰兴市恒信特种耐火材料有限公司 江苏泰州225400

陶粒骨料是一种经过高温发泡工艺生产的轻骨料,具有不规则的外形,表面光滑而坚硬,内部呈蜂窝状,具有强度高、孔隙率高及低热导率等特点,在耐火材料行业中主要用于隔热耐火材料的骨料[1]。陶粒的原料最初为黏土、页岩等不可再生材料。随着固废资源利用技术的发展,目前许多工业固废物通过粉碎、焙烧等处理工艺即可制备出符合钢铁企业及耐火材料行业的原料,以缓解不可再生资源的短缺问题。煤矸石作为我国积存量和年产量最大的一种工业废弃物,其产生量约占全国固废物总量的40%以上,每年的产生量与堆积对社会环境和经济造成一系列问题[2-4]。煤矸石主要化学成分为SiO2和Al2O3,可以经过粉碎、预热、烧胀、冷却、分级等工艺制备煤矸石陶粒作为骨料应用于铝硅系浇注料中,但目前国内关于煤矸石陶粒的研究主要应用于建筑材料[5-8]。由于骨料是浇注料力学性能和热学性能的决定因素,故国内外对于铝硅系浇注料骨料性能优化的研究和报道也较多[9-11]。以煤矸石制备的陶粒骨料具有轻质、多孔、比强度高等优点,作为骨料引入对浇注料的各项性能具有潜在的应用价值。

为了改善铝硅系浇注料的性能,同时实现煤矸石固废物的循环再利用,推进固废物综合循环利用的产业化进程。本工作中在铝硅系浇注料中加入煤矸石陶粒作为闭孔珍珠岩骨料替代物,研究其对铝硅系浇注料的体积密度、显气孔率、加热永久线变化率、常温耐压强度和抗热震性的影响。

1 试验

1.1 原料与试样制备

试验中主要原料为平均粒径为2~4 mm的闭孔珍珠岩(显气孔率为4.56%)、4~6 mm的开孔珍珠岩、多孔煤矸石陶粒(2~5 mm,显气孔率为40.25%)、漂珠(0.3~0.5 mm)、沉珠(0.6~0.8 mm)、SiO2微粉、α-Al2O3微粉、氧化锆和锆英石,以Secar 71(铝酸钙水泥)为结合剂。所用原料的主要化学组成见表1。

表1 主要原料的化学组成Table 1 Chemical composition of main raw materials

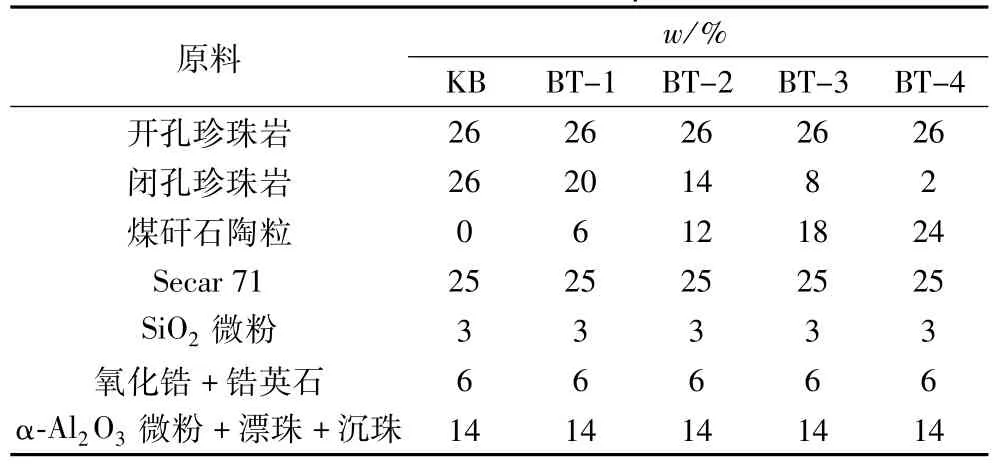

试样配比见表2。将配好的料加入搅拌机中先干混搅拌2 min,加入20%(w)的水继续搅拌3~5 min,待浆体有良好的流动性时出料。将浆体倒入160 mm×40 mm×40 mm的三联模具中,置于振动台上振动密实,室温放置24 h后脱模,再于110℃烘24 h,最后置于马弗炉中,分别在1 000和1 200℃保温3 h热处理。

表2 试样配比Table 2 Formulations of specimens

1.2 性能检测

按照GB/T 5988—2007检测试样的加热永久线变化率,按照GB/T 2998—2015检测试样的体积密度和显气孔率,按照GB/T 5072—2008检测试样的常温耐压强度;按GB/T 30873—2014检测试样的抗热震性:将1 200℃保温3 h后的试样在1 000℃下保温40 min,迅速取出置于冷风机中空冷15 min,每种试样重复3次,检测其热震后的常温耐压强度,并以热震后试样的常温耐压强度保持率表征试样的抗热震性;利用XRD衍射仪分析试样的物相组成,利用SEM观察试样的显微结构。

2 结果与分析

2.1 物相组成

图1示出了试样BT-3和试样KB分别在1 000 和1 200℃烧后的XRD图谱。可以看出,经1 000℃烧后,未加入煤矸石陶粒的试样KB主晶相为硅铝酸钙盐(Al1.2Ca0.2Na0.8O8Si2.8)和CaFeO6Si2,试样BT-3出现了少量的Fe3O4和α-石英。经1 200℃烧后,试样KB中的Al1.2Ca0.2Na0.8O8Si2.8晶体有较多的Ca2+和Al3+取代Si4+和Na+,固溶生成新物相Al1.8Ca0.8Na0.2O8Si2.2,而试样BT-3既有较多的Al1.8Ca0.8Na0.2O8Si2.2相,还含有少量的ZrO2相和Ca4Mg2Si4O14。

图1 试样经1 000和1 200℃烧后的XRD图谱Fig.1 XRD patterns of samples after firing at 1 000 and 1 200℃

2.2 显微结构

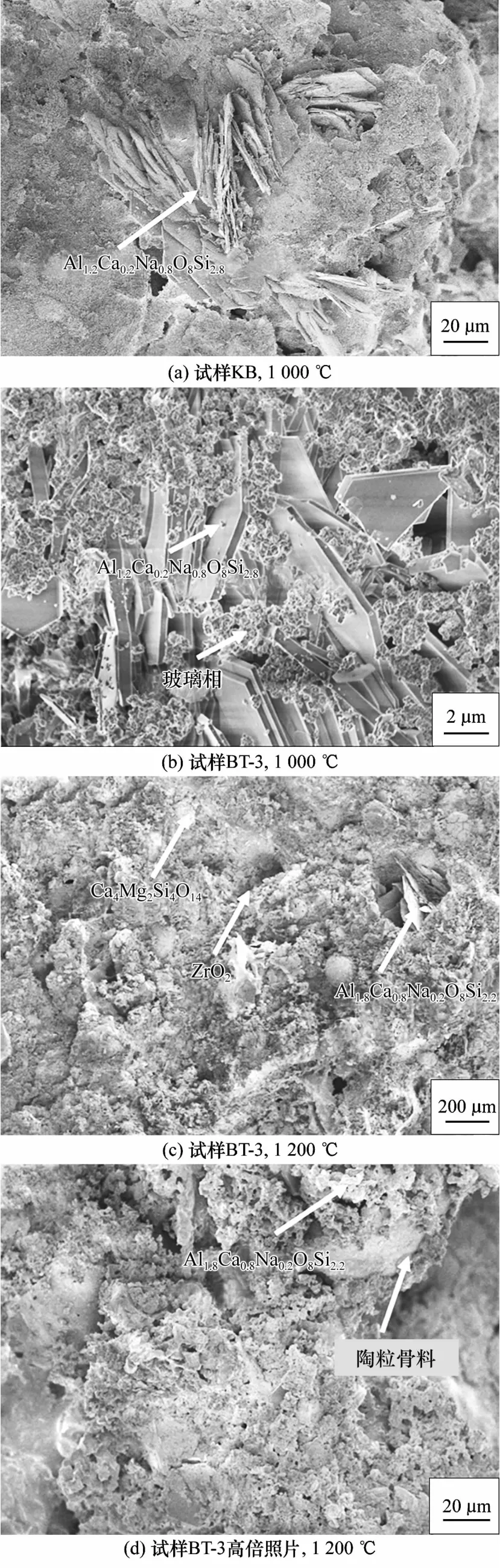

图2示出了试样KB和试样BT-3分别经1 000 和1 200℃烧后的SEM照片。可以看出,经1 000℃烧后,试样KB和试样BT-3均有片状晶体生成,且基质中孔隙分布较多。根据EDS能谱结果(图略),该板片状物质中主要含有Ca、O、Al和少量的Si,与CA6(CaO·6Al2O3)的组成相近。再结合图1中XRD图谱结果,可知该板片状晶体为Al1.2Ca0.2Na0.8O8Si2.8。这可能因为,随着煤矸石陶粒的加入,形成的新相FeK2NaO3具有较低的长径比促进了烧结,烧结过程中生成的液相会大大促进颗粒的重排和传质过程,使添加物的扩散和烧结速度增加,有利于Na+取代Ca2+进入CA6晶粒中而造成的晶格畸变,提高了CA6晶粒的烧结活性和晶粒沿基面的生长能力,形成了CA6复杂固溶体[12]。

图2 试样KB和试样BT-3分别经1 000、1 200℃烧后的SEM照片Fig.2 SEM photographs of specimens KB and BT-3 after firing at 1 000 and 1 200℃

经1 200℃烧后,试样BT-3内部液相物质生成量增加,未反应的ZrO2从孔隙中逸出,且基质与部分骨料内部的微孔结构被液相填充,部分孔隙处原位生成片状CA6复杂固溶体。与1 000℃烧后试样相比,1 200℃热处理促进CA6复杂固溶体片状晶粒的生长。再结合图1中的XRD分析,试样BT-3此时只有片状复杂固溶体Al1.8Ca0.8Na0.2O8Si2.2生成,可知该物质可能是Al1.8Ca0.8Na0.2O8Si2.2。此时杂质玻璃相黏度最低,容易包裹住煤矸石陶粒骨料,在骨料周围形成结晶度发育良好的Al1.8Ca0.8Na0.2O8Si2.2。这些玻璃相的存在虽然会对材料的力学性能有负面影响,但生成的片状物质CA6复杂固溶体均匀分布于孔隙及骨料周围,有利于提高材料的力学性能。

2.3 物理性能

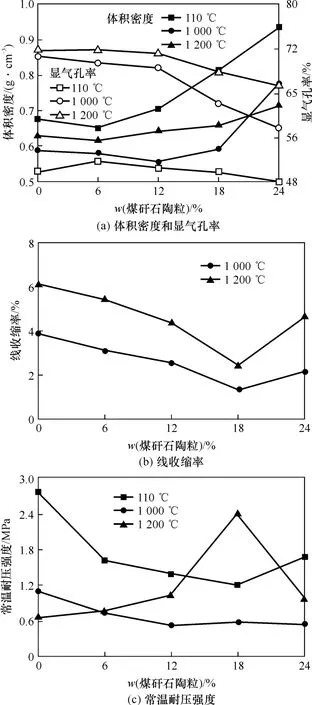

图3示出了不同温度烧后试样的常温物理性能。

图3 试样经不同温度处理后的常温物理性能Fig.3 Cold physical properties of specimens after treatment at different temperatures

由图3可以看出,试样在110℃保温后的体积密度随着煤矸石陶粒的加入先略微降低而后逐渐增加,显气孔率变化规律与之相反,常温耐压强度也随之先降低后增加。

经1 000℃保温3 h后,随着煤矸石陶粒加入量的增加,试样的体积密度先略微降低后又逐渐增大,显气孔率逐渐降低,线收缩率先降低后增加,常温耐压强度逐渐降低。当煤矸石陶粒加入量为0~12% (w)时,在中高温热处理过程中由于煤矸石陶粒骨料与基质间的热膨胀系数差异造成的裂纹或孔隙较少,且不足以为CA6复杂固溶体的生长提供空间,故抑制试样内部的液相烧结,导致体积密度先略微降低,由于这种影响主要存在于试样内部,相比未添加陶粒的试样,陶粒带来的内部裂纹及闭气孔率增加,故显气孔率相对降低。随着陶粒加入量大于12%(w)时,煤矸石陶粒自身带来的杂质Fe2O3和开孔珍珠岩中的Na2O、K2O,与SiO2、Al2O3形成低共熔点硅酸铁钙、硅酸镁钙及FeK2NaO3液相,扩散至骨料与基质部分的裂纹或孔隙中,使得体积密度逐渐增加,显气孔率逐渐下降。而此时Al1.2Ca0.2Na0.8O8Si2.8产生的微量体积膨胀随着煤矸石陶粒的增加会持续增加,但由于液相量增多,这种体积膨胀影响被抵消。当煤矸石陶粒骨料的加入量大于18%(w)时,由于煤矸石骨料与基质间及骨料间的热膨胀系数的不完全匹配容易使水泥水化成核位点下降,导致水泥水化不完全,降低基质之间和基质与骨料间的结合作用,故试样的线收缩率反而增大。整体而言在1 000℃条件下,试样的常温耐压强度随着陶粒加入而逐渐降低,这主要与此时试样内部形成的玻璃相有关。虽然煤矸石陶粒加入后对原位生成CA6复杂固溶体(Al1.2Ca0.2Na0.8O8Si2.8)有促进作用,但Al1.2Ca0.2Na0.8O8Si2.8主要分布于大量的低熔融液相中,而低熔点液相对试样力学性能的不利影响占主导作用,因此试样BT-3经1 000℃烧后的常温耐压强度较低。

试样经1 200℃烧后的体积密度、显气孔率和线收缩率的变化规律与1 000℃烧后的一致,可能由于随着烧结温度的升高,液相烧结收缩,相比1 000℃烧后的试样,此时试样的体积密度有所增加。但由于试样中CA6复杂固溶体的反应伴随着一定的膨胀作用,可以进一步弥补骨料与结合相之间的界面裂纹,优化结合程度,使1 200℃烧后的显气孔率和线收缩率高于1 000℃烧后的。煤矸石陶粒骨料粒径大,其加入量高,有利于抵抗烧结收缩,线收缩率减小,这种效应还有利于试样耐压强度的提高。但过量煤矸石陶粒骨料的加入容易导致水泥水化不完全,降低基质之间和基质与骨料间的结合作用,故试样的线收缩率反而增大,同时不利于试样强度的增加,导致强度降低。在煤矸石陶粒加入量为18%(w)时,试样的常温耐压强度最高,线收缩率最低。

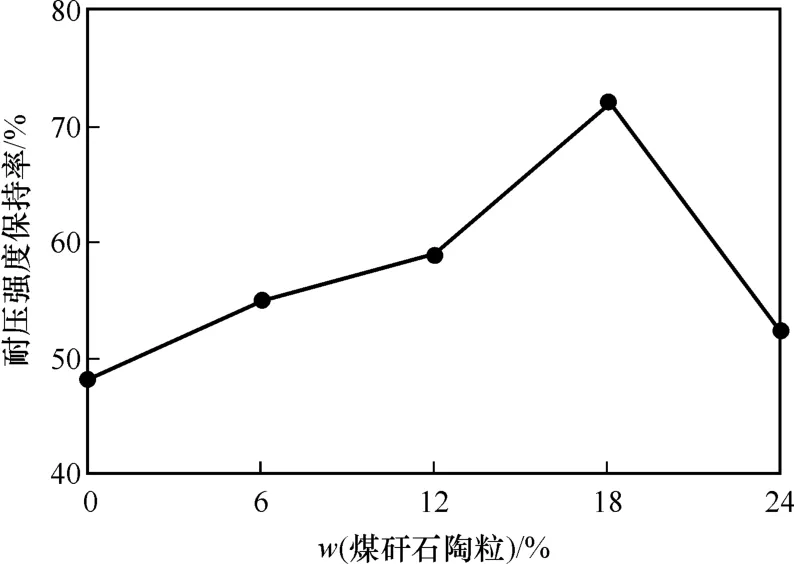

2.4 抗热震性

图4示出了1 200℃烧后试样热震后的常温耐压强度保持率。可以看出,随着煤矸石陶粒加入量的增加,试样的强度保持率先增大后减小。这是因为,首先试样内部有片状CA6复杂固溶体Al1.8Ca0.8Na0.2O8Si2.2,热膨胀系数低,使试样具有一定的增韧性[14];其次,煤矸石陶粒骨料强度高,粒径较大,且内部含有较多的微孔,弥补试样在热震过程中其内部产生的应力损失;最后,未反应完全的纳米ZrO2部分诱导相变成四方晶,被约束的四方晶周围产生微裂纹,三方面共同作用提高试样的抗热震性。过量煤矸石陶粒虽然为CA6复杂固溶体生长提供空间,但生成更多的CA6伴随的体积膨胀弱化了结合相与骨料之间的结合作用,因此试样的抗热震性有所降低。

图4 1 200℃烧后试样热震后的耐压强度保持率Fig.4 Retention ratio of compressive strength of specimens fired at 1 200℃after thermal shock

3 结论

(1)试样分别经1 000、1 200℃烧后的线收缩率先减小后增大,体积密度增加,显气孔率降低。1 000℃后试样的常温耐压强度基本呈降低趋势,而1 200℃烧后试样的常温耐压强度和抗热震性先增加后减小。

(2)煤矸石陶粒的加入使试样在1 000、1 200℃烧后的基质与骨料之间得以较好烧结,且为CA6复杂固溶体生长提供空间。1 200℃热处理促进CA6复杂固溶体片状晶粒的生长,CA6复杂固溶体可使试样热膨胀系数降低,抗热震性得到优化。

因此,适量煤矸石陶粒的加入能减少轻质铝硅系浇注料试样的烧结收缩,提高其常温耐压强度和抗热震性。而过量煤矸石陶粒的加入在中高温条件下促使产生较多低熔点液相,不利于抵抗热烧结收缩,降低了常温耐压强度和抗热震性。综上,煤矸石陶粒在浇注料中的适宜加入量为18%(w)。