煅烧制度对微晶菱镁矿制备高致密度烧结镁砂性能的影响

2022-10-19田晓利李志勋冯润棠郑全福史旭武杜永彬

田晓利 李志勋 冯润棠 张 洁 郑全福 史旭武 杜永彬

1)濮阳濮耐高温材料(集团)股份有限公司 河南濮阳457100

2)青海濮耐高新材料有限公司 青海海东810700

3)西藏昌都市翔晨镁业有限公司 西藏昌都854000

镁砂具有良好的耐腐蚀性,是一种性能优良的碱性耐火原料。近年来,随着钢铁产业的快速发展,冶炼技术的进步对镁砂的要求越来越高,高纯、高致密是未来镁砂的主要发展方向[1-2]。其中,体积密度对镁质耐火材料的使用性能,特别是抗渣侵蚀性能和高温强度有重要的影响。因此,现如今,钢铁行业对高致密度(体积密度≥3.40 g·cm-3)镁砂的需求与日俱增。

我国主要通过煅烧或电熔菱镁矿的方法生成镁砂,但我国东北地区的菱镁矿是粗晶质(显晶质)菱镁矿,难以烧结致密,生产的一级镁砂的体积密度只能在3.30 g·cm-3左右,与世界先进水平(≥3.40 g·cm-3)还存在一定的差距[3-4]。为了提高镁砂的致密度,在工艺方面,研究者们通过提高烧结温度[5]、对轻烧MgO进行水化处理[6]及细磨[7-8]等方法提高镁砂的致密度,但受现有工艺条件限制,仍未实现大规模工业化生产。在添加剂方面:添加少量烧结助剂如及等,但添加烧结助剂后形成的低熔点相会严重影响镁砂的高温性能。

上述方法都是在不改变原料的条件下进行的,而Alvarado等[15]发现原料对轻烧MgO的性质有很大的影响。因此,有望通过改变原料制备出高致密镁砂。近几年,在我国西藏地区发现了储量丰富,品位极高,杂质含量低的微晶菱镁矿,该矿石结构致密,坚硬质脆,具有典型的晶格常数和完整的晶体形貌。利用我国特有的微晶菱镁矿生产高附加值的高致密度镁砂,不仅可以使我国的资源优势得到充分地发挥,而且还可以促进我国高档镁质材料的迅速发展。为了获得高致密度烧结镁砂,本工作中以西藏微晶菱镁矿为原料,采用二次煅烧工艺制备高致密度(体积密度≥3.40 g·cm-3)烧结镁砂,不仅研究了不同的轻烧制度对制备轻烧MgO活性和显微结构的影响,还进一步研究了二次煅烧制度对所制备烧结镁砂致密度及显微结构的影响。同时,本工作中结合烧结动力学理论深入探讨了镁砂的烧结致密化机制。

1 试验

1.1 原料

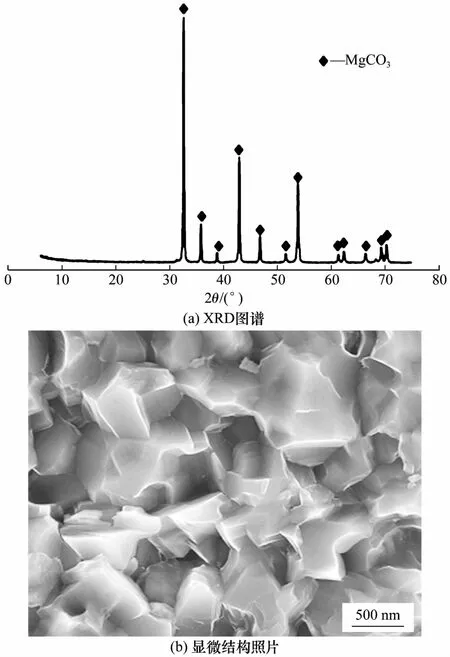

微晶菱镁矿矿石的纯度较高,w(MgO+灼减)=98%,w(Fe2O3)=0.03%,w(SiO2)=0.14%,杂质含量低。其主要物相为MgCO3,无杂质峰,晶体尺寸约为2~4 μm,为立方体、柱状体晶体,见图1。

图1 微晶菱镁矿的XRD图谱和显微结构照片Fig.1 XRD pattern and SEM image of microcrystalline magnesite

1.2 试样制备及性能检测

为了研究一次煅烧制度对菱镁矿制备轻烧MgO性能的影响,将粒径为60~90 mm的菱镁矿矿石分别在600~1 200℃下保温3 h后(升温速率为5℃·min-1),再在菱镁矿完全分解的煅烧温度下分别保温1~3 h,以制备高活性的轻烧MgO。

为了研究二次煅烧制度对菱镁矿制备烧结镁砂致密度的影响,将制得的高活性轻烧MgO破碎、研磨至≤0.045 mm,在300 MPa的压力下成型为φ50 mm×50 mm的圆柱体试样。而后,将其在110℃下干燥12 h。最后,试样分别于1 700~1 900℃进行煅烧,保温时间分别为1~3 h,升温速率为5℃·min-1,制得烧结镁砂。

利用FEI-Nova-Nano230型扫描电镜(SEM)观察所制备轻烧MgO及烧结镁砂的显微形貌。根据YB/T 4019—2006检测轻烧MgO的柠檬酸活性值(CAA)。根据GB/T 2997—2015检测烧结镁砂的体积密度和显气孔率。采用公式(1)计算一次煅烧后菱镁矿的分解率[16]:

式中:α为试样的分解率;m0为试样的原始质量,g;mx为试样加热过程中的质量,g;m∞为试样完全分解后的质量,g。

采用公式(2)计算烧结镁砂的致密化系数[17]:

式中:φ为致密化系数;ρT为温度为T时试样的体积密度,g·cm-3;ρ0为试样开始烧结时的体积密度,g·cm-3;ρ为烧结镁砂的理论密度,g·cm-3。

2 结果与讨论

2.1 一次煅烧制度对微晶菱镁矿制备轻烧MgO的影响

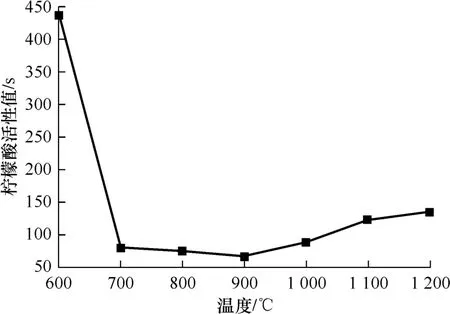

微晶菱镁矿在不同的一次煅烧温度下煅烧后所得轻烧MgO的柠檬酸活性值见图2。可见,所得轻烧MgO的柠檬酸活性值随一次煅烧温度的升高呈先减小后略微增大的趋势,即其活性先提高后降低。进一步计算微晶菱镁矿的分解率如图3所示。可以看出,当一次煅烧温度为600~800℃时,微晶菱镁矿未完全分解,此时微晶菱镁矿的分解率随煅烧温度的升高而显著增大;当一次煅烧温度≥900℃时,微晶菱镁矿基本完全分解。

图2 微晶菱镁矿在不同的一次煅烧温度下煅烧后所得轻烧MgO的活性Fig.2 Activity of light burned magnesia prepared from microcrystalline magnesite primarily calcined at different temperatures

微晶菱镁矿在不同的一次煅烧温度下煅烧后所得产物的SEM照片见图4。随着煅烧温度的升高(700~900℃),微晶菱镁矿分解率明显增大,且CO2的逸出使MgO质地疏松,比表面积较大,故活性逐渐提高;当一次煅烧温度>900℃时,随着煅烧温度的升高,烧结驱动力增大,微晶菱镁矿分解产物MgO可能发生非晶态向晶态的转变,MgO微晶晶界迁移导致MgO晶粒长大(MgO晶粒由约20 nm增加到约250 nm),晶格畸变及缺陷减少,结构更加紧密,从而导致轻烧MgO的活性降低[17]。

图3 微晶菱镁矿在不同的一次煅烧温度下煅烧后的分解率Fig.3 Decomposition rate of microcrystalline magnesite after primary calcination at different temperatures

图4 微晶菱镁矿在不同的一次煅烧温度下煅烧后的SEM照片Fig.4 SEM images of microcrystalline magnesite after primary calcination at different temperatures

由于微晶菱镁矿矿石在600~800℃下保温3 h后未完全分解,残留的未分解的母盐假相会妨碍颗粒的紧密填充,进而会降低其高温再烧结能力。因此,本工作中进一步研究了微晶菱镁矿矿石在900~1 200℃分别保温1~3 h后所得轻烧MgO的活性(升温速率为5℃·min-1),其柠檬酸活性值如图5所示。可见,所制备轻烧MgO的活性随保温时间的延长而降低。这是因为随着保温时间的延长,MgO晶粒的晶型逐渐完整,结构紧密,晶格畸变、缺陷等逐渐减少。

图5 不同温度保温不同时间所制备轻烧MgO的活性Fig.5 Activity of light burned magnesia prepared at different temperatures for different durations

2.2 二次煅烧制度对烧结镁砂致密度的影响

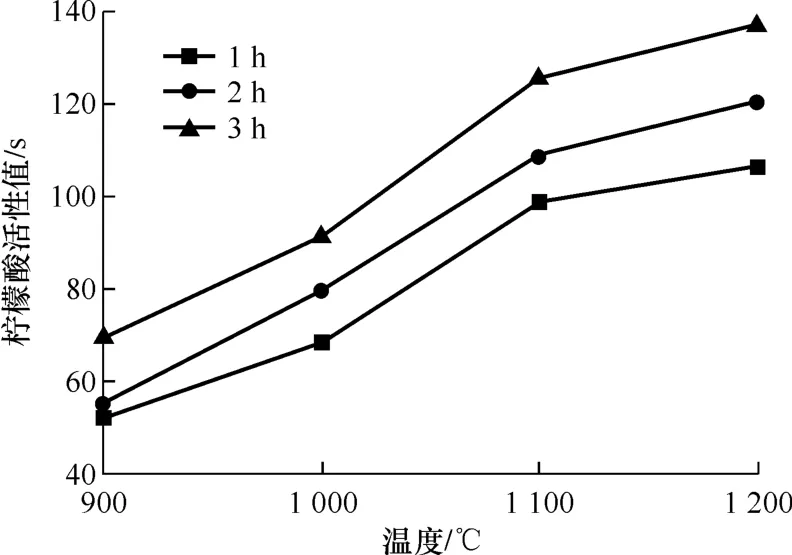

在微晶菱镁矿完全分解的前提下,采用900~1 200℃保温3 h所制备的轻烧MgO为原料,再经过二次煅烧(1 850℃保温3 h,5℃·min-1,)制备烧结镁砂,根据一次煅烧温度,将所制备的烧结镁砂分别标记为s900、s1000、s1100和s1200,其体积密度和显气孔率见图6。当一次煅烧温度为900~1 000℃时,轻烧MgO的活性较高,易烧结,从而能够制备出体积密度高达3.43 g·cm-3的烧结镁砂;当一次煅烧温度≥1 100℃时,生坯的体积密度较高,轻烧MgO已初步烧结,活性变差,因此其高温再烧结能力降低,从而导致重烧后的烧结镁砂的体积密度较低。因此,欲制备高致密烧结镁砂,则应控制柠檬酸活性值≤100 s,即一次煅烧温度900℃较为合适。

图6 不同轻烧MgO制备烧结镁砂的体积密度和显气孔率Fig.6 Bulk density and apparent porosity of sintered magnesia prepared different light burned magnesia

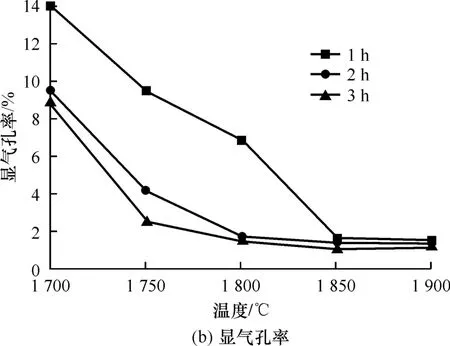

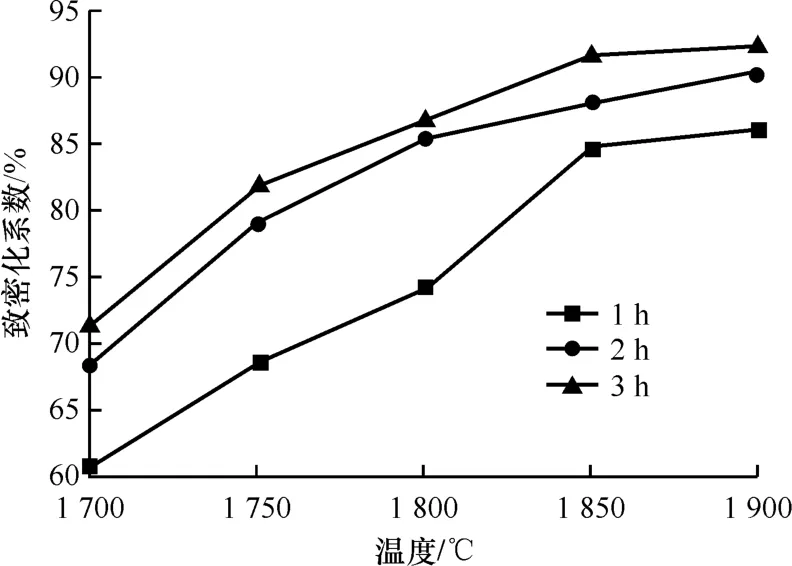

900℃保温3 h制得的轻烧MgO,在不同二次煅烧制度下制备的烧结镁砂的体积密度和显气孔率如图7所示。所得烧结镁砂的致密化系数如图8所示。可以看出,烧结镁砂的体积密度和致密化系数随着二次煅烧温度的升高和保温时间的增加而增大,显气孔率大幅度降低。且轻烧MgO在1 850和1 900℃下保温2 h,所制备烧结镁砂的颗粒体积密度即可≥3.40 g·cm-3。由此可见,提高烧结温度和延长保温时间均有助于镁砂产品的烧结,且本工作中高致密度烧结镁砂的烧结温度需≥1 850℃,保温时间≥2 h。

图7 二次煅烧温度和保温时间对烧结镁砂体积密度和显气孔率的影响Fig.7 Influence of secondary calcination temperature and holding time on bulk density and apparent porosity of sintered magnesia

图8 烧结镁砂的致密化系数Fig.8 Densification coefficient of sintered magnesia

在烧结工艺中,沿晶界扩散是固态烧结过程中材料转移的主要机制[18-19],而晶界的移动速率随着烧结温度的升高呈指数增加。因此,通过控制烧结温度从而达到控制晶界和气孔的移动速率,是实现致密化的关键因素。

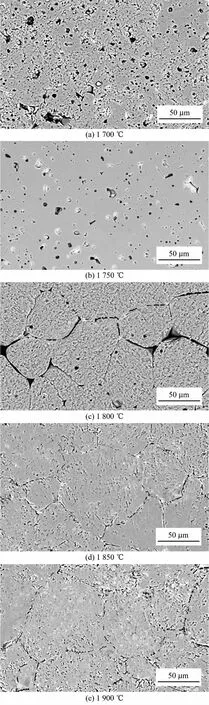

图9示出了1 700~1 900℃下保温3 h后制得的烧结镁砂的SEM照片。可以看出,当二次煅烧温度为1 700℃时,试样中存在大量的团聚状气孔,致密化程度低,见图9(a);当二次煅烧温度升高到1 750℃时,试样中团聚状气孔的尺寸和数量明显减少,致密化程度增加,见图9(b);当二次煅烧温度进一步提高到1 800℃时,烧结驱动力增大,MgO微晶晶界迁移,随着晶格逐渐完整,伴随着晶粒的逐渐长大,微气孔沿着晶界迁移并逐渐分布在三角晶界处,气孔逐渐收缩、闭合,并停留在晶界上。同时,在晶粒内部还存在少量微气孔,因为升高烧结温度会使晶界的移动速率增加,当气孔的移动速率低于晶界的移动速率时,部分气孔将会被困于晶粒内,见图9(c);随着二次煅烧温度的进一步升高,原子的活跃程度提高,物质扩散传输加快,困于晶粒内的气孔逐渐收缩、闭合,继续保温一段时间后,气孔将停留在晶界上并随晶界一起移动,实现气孔的汇集排出,进而实现烧结镁砂的致密化,见图9(d)和图9(e)。

图9 不同二次煅烧温度下保温3 h所得烧结镁砂的SEM照片Fig.9 SEM images of sintered magnesia prepared at different secondary calcination temperatures for 3 h

2.3 镁砂烧结动力学

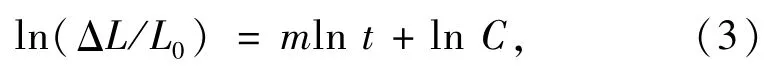

在恒速升温烧结过程中,烧结过程主要由晶界扩散或体积扩散控制。根据Johnson提出的烧结模型得出的关系式[20],并取对数可得:

式中:L0为试样的原始长度,mm;L为试样烧后的长度,mm;ΔL=L-L0,mm;ΔL/L0为试样的收缩率;C为与烧结有关的常数;t为烧结时间,h;m在0.40~0.50时,体系以体积扩散为主,m≈0.3时,体系以晶界扩散为主。

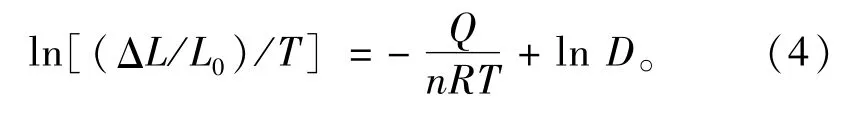

此外,根据文献[21]中烧结镁砂的收缩率ΔL/L0与烧结温度T之间的关系,并取对数得到:

式中:L0为试样的原始长度,mm;L为试样烧后的长度,mm;ΔL=L-L0,mm;ΔL/L0为试样的收缩率;Q为激活能,J·mol-1;R为气体常数,8.314 J·mol-1·K-1;T为烧结温度,K;D为与烧结有关的常数。烧结机制是体积扩散时,n=2;烧结机制是晶界扩散时,n=3。

烧结镁砂的烧结动力学曲线如图10所示。

图10 烧结镁砂的烧结动力学曲线Fig.10 Sintering kinetic curves of sintered magnesia

由图10(a)可知,在1 700~1 750℃下烧结的MgO体系中,ln(ΔL/L0)~lnt曲线的斜率在0.45~0.50,即说明此时的扩散机制主要是体积扩散。在1 800~1 900℃下烧结的MgO体系中,斜率在0.29~0.35,即说明此时的扩散机制主要是晶界扩散。由此说明,随着烧结温度的升高,物质扩散以体积扩散为主逐渐转变为以晶界扩散为主。由图10(b)中ln[ΔL/(L0T)]~1/T曲线的斜率-[Q/(nR)],进一步求出烧结镁砂的激活能Q。结果表明,随着烧结温度的升高(1 700~1 900℃),激活能Q从152.33 kJ·mol-1大幅度下降到54.61 kJ·mol-1,即烧结温度越高,激活能越低。综上所述,随着烧结温度的升高,体系从由体积扩散控制逐渐转变为由晶界扩散控制。与体积扩散相比,晶界扩散的激活能更低,气孔更容易沿着晶界迁移并逐渐排出,致密化程度更高,烧结动力学理论与试验结果一致。

3 结论

(1)由微晶菱镁矿制备高致密的烧结镁砂,应控制轻烧氧化镁的柠檬酸活性值≤100 s,即较合适的一次煅烧制度为900℃保温1 h。

(2)当烧结温度≥1 850℃,保温时间≥2 h时,MgO微晶晶界迁移伴随着晶粒的长大,微气孔沿着晶界迁移并逐渐分布在三角晶界处,气孔逐渐收缩闭合,汇集排出,即可实现烧结镁砂的致密化(体积密度≥3.40 g·cm-3)。

(3)随着烧结温度的升高(1 700~1 900℃),烧结机制以由体积扩散控制逐渐转变为由晶界扩散控制,当烧结机制为晶界扩散控制时,激活能更低,致密化程度更高。