基于玻璃微熔技术的高压传感器开发

2022-10-19毛亮亮章柯豪付忠亮

毛亮亮,章柯豪,付忠亮

(1.丽水学院工学院,浙江 丽水 323000;2.浙江毅力汽车空调有限公司,浙江 龙泉 323700)

市面上现有的大部分压阻式传感器的工作原理是将外部的信号量转化为传感器电阻值的变化,再经过测量电路输出转换结果。压阻式传感器应用于化工、制造、国防等领域,不仅要求传感器的量程范围大、精密度高、抗机械疲劳性能好,而且要求在较大温度范围内输出结果稳定[1]。

车载ESP系统所需的压力传感器,如德国BOSCHE压力传感器采用了溅射技术,弹性膜片为不锈钢材质,敏感电路采用离子射合金电阻,这种技术特别适合在大量程和高温的情况下使用。溅射薄膜的制备工艺复杂、制造成本很高。国内企业,虽然通过合作或自主研发取得了一些研究成果和经验,但由于受到技术封锁,总体来说与国外还存在差距。

高温压力传感器是ESP系统的关键部件之一,掌握传感器制备的关键技术可助力关键技术国有化,有利于我国传感器行业进步和发展。传统情况下,弹性敏感元件和SOI硅力敏传感器的连接采用有机胶粘贴工艺,热稳定性差、胶体承受的温度范围小(通常低于200℃)。超出此温度范围,胶的颜色会变深,性能会急剧恶化,导致控制精度低[2]。并且当温度超过250℃时,胶体的性质会发生改变,存在炭化现象,进而引起传感器失效。另外,无机胶虽然可适应的工作环境温度范围大,但是胶体热膨胀系数远大于硅、不锈钢,为了解决无机胶的此种缺陷问题,本文提出一种玻璃微熔连接的传感器粘贴制作工艺,可以大大提高传感器的工作温度环境,进而进一步提升传感器的耐压范围,并保证传感器在一定精度内仍能保持线性输出特性,增强了非线性校准能力[3]。

1 传感器原理

敏感元件和转换元件是传感器的基本组成部分,分别完成检测和转换功能。当外部压力施加到敏感元件时,会引起材料电阻率的变化,称为半导体的压阻效应[4]。半导体电阻值与所受应力之间有如下关系[5]:

式中:R为半导体电阻值;ΔR为半导体电阻值变化量;π1为纵向压阻系数,σ1为纵向应力;πt为横向压阻系数;σt为横向应力[6]。当半导体受到外力的作用时,结构发生变形,同时载流子的运动也会发生变化[7]。

1.1 传感器的结构总体设计

玻璃微熔传感器主要是由高压传感器外壳、压力端口、PVB芯片板、放大版、转换板、保护板和接插件等组成的。高压传感器外壳的上端设有接插件,接插件的内侧连接有保护板,保护板的下端设有转换板,转换板的底部设有放大板,放大板的底部设有PVB芯片板。高压传感器外壳的下端经过螺母座连接有压力端口,压力端口的底部中间设有压力进口,压力端口的顶部连接有不锈钢膜片。当采用玻璃微熔技术时,通过黏性材料将弹性元件和传感器的外壳结合为一体,无焊接工艺,构成了全密闭的传感器内部环境,无需添加硅油,不存在传感器泄漏的风险;其可以输出清晰的数字信号,适用范围广,能承受更高的破坏温度和破坏压力。另外采用先进的数字芯片可使传感器具有较强的补偿性能和信号放大功能,极大提高其电磁兼容能力和抗干扰能力,以适用于各种恶劣环境。

产品剖面图如图1所示,包括高压传感器外壳1、压力端口2、PVB芯片板3、放大板4、转换板5、保护板6、接插件7、电源连接端口8、压力进口9、螺母座10、不锈钢膜片11、安装螺纹12。

图1 传感器的外形图

高压传感器外壳1为一体化不锈钢结构,无焊缝连接,结构强度高、密封性能好、使用寿命长。压力端口2的底部外端与接插件7的上端外部安装螺纹12,方便直接采用螺纹转动固定安装,使用方便。接插件7的顶部经过螺纹连接有电源连接端口8,聚乙烯醇缩丁醛芯片板3、放大板4、转换板5之间均粘接有EVA垫板,方便连接电源,安全可靠,使得安装放置更加稳定,缓冲减震。

1.2 信号处理的模块设计

传感器信号处理电路板的设计是传感器设计的核心内容。本次的电路板设计有三大特点:(1)电路板占有体积小。传感器内部冗余空间有限,小电路板尺寸有利于缩小传感器体积。(2)模拟信号的输入质量高。电路板上的元器件的布局和排线会影响到输入信号的好坏,合理的布局可以充分高效利用电路板的空间,减少材料浪费,优化传感器的性能,并使传感器具有较强的抗干扰能力[8]。为了有效降低信号失真,应该尽量消除电路板上元器件之间的电磁干扰,确保模拟信号的质量[9]。(3)电路板操作简单。电路板设计除要满足体积微小的条件,还应确保操作简便。

本文选用的NSA9260芯片是一款符合AEC-Q100标准的高集成度信号调制器。如图2所示,NSA9260由主信号测量通道、24位ADC和高精度可变增益仪表放大器组成。通过内置单片机使其支持校准传感器的零点、灵敏度的二阶温度漂移和最精确的温度高三阶非线性校准。NSA9260支持过压和背压保护功能,支持JFET高压电源,支持模拟电压输出和PWM输出,并且内置诊断功能。

图2 芯片框架图

2 传感器加工工艺

2.1 玻璃微熔的连接技术

玻璃微熔技术是指将高温熔化的玻璃纤维作为黏合剂,将不锈钢的外壳加工件与测量介质结合的一种技术。该技术能保证产品内部无密封件及焊接,能最大程度消除传感器泄漏的隐患。电路及感应元件在膜片的一侧,测量介质在膜片另一侧,与测量介质接触的为不锈钢材料,产品可以测量各类与不锈钢兼容的气体、液体等。

图3为连接工艺的流程图。弹性敏感元件和SOI硅力敏原件的连接工艺是传感器保障其可以承受温度的关键,防止其超出温度范围、快速氧化、胶性能急剧恶化,同时保障热膨胀系数和不锈钢的差别较小。

图3 加工流程图

2.2 敏感芯体微熔工艺

普通的高温高压传感器采用有机黏接剂将应变电阻粘接在基板上,虽可适用于大部分的工作场合,但是存在黏接剂的工作温度范围窄的问题,并且随着温度的升高,会出现黏塑性现象,导致压力传感器的反应能力迟钝。而玻璃纤维在250℃时,仍可保持较好的黏合度和稳定性,使压力应变计和金属底座有较强的粘接强度,所制成的传感器密封性好。

2.3 敏感电阻工艺

本文所采用的SOI硅片通过MEMS加工工艺完成敏感电阻的制作,其具有工作温度范围广、绝缘性及工作稳定性强等特点。敏感电阻的“Si/SiO2/Si”结构有效地解决了PN结在高温下可能出现的漏电问题。SOI结构如图4所示:上层由硅构成的器件组成;中间层是由SiO2组成的绝缘层;下层为纯硅衬底层形成的SOI敏感电阻。敏感电阻的主要加工工艺流程包括硅片清洗、光刻电阻图形、离子注入、刻蚀电阻、淀积氮化硅保护膜、金属引线制作、PAD制作及电阻测试等环节。

图4 SOI硅片结构图

2.4 整体制备工艺

通过金加工设备将不锈钢、铜、铝、铁等金属型材加工成传感器的金属基座、外壳件,打磨抛光,用注塑设备将塑料颗粒注塑成塑料插头镶件。通过烧结炉在金属基座上实现玻璃烧结以及硅片的固定,注意表面颜色处理以及烧结高温过程中的防氧化保护。将PCB板通过点胶机固定在烧结好的基座上,再通过邦丝机实现硅片与PCB的电气连接。通过安装卡座将PCB固定,钎焊实现PCB与插件的电气连接。将塑料件与金属外壳进行铆接固定,通过激光焊、点焊等焊接技术将金属基座与金属外壳件连接成一体。使成品在标定系统上、高低温箱上、压力控制器上,实现传感器的量程、输出标定。再经过气密性测试、常规/振动、高温低下复测等工序,对产品进行功能全检,保证性能输出。筛选合格的产品,在其外壳上运用激光打标型号、规格,并简单包装入库。成品如图5所示。

图5 玻璃微熔传感器成品图

3 实验测试与数据分析

3.1 霍普金森杆撞击实验

霍普金森杆是利用两个分离的刚性金属杆,一个是固定杆,一个是动杆,沿两个杆的轴向进行平面撞击,传感器就贴在固定杆的平面上。当两个杆的材料和撞击速度确定后,就可以计算出撞击点的动态压力,从而对贴在撞击面上的玻璃微熔传感器进行定标。

霍普金森杆的测试进行了100次,每次安装3~4个传感器,并且在常温、低温(-40℃)和高温(120℃)下完成,获得惠斯通电桥的输出差值信号,并且根据有限元软件进行误差分析。惠斯通电桥输出的差值信号越大,说明传感器的灵敏度越高,所展现的线性度越好。

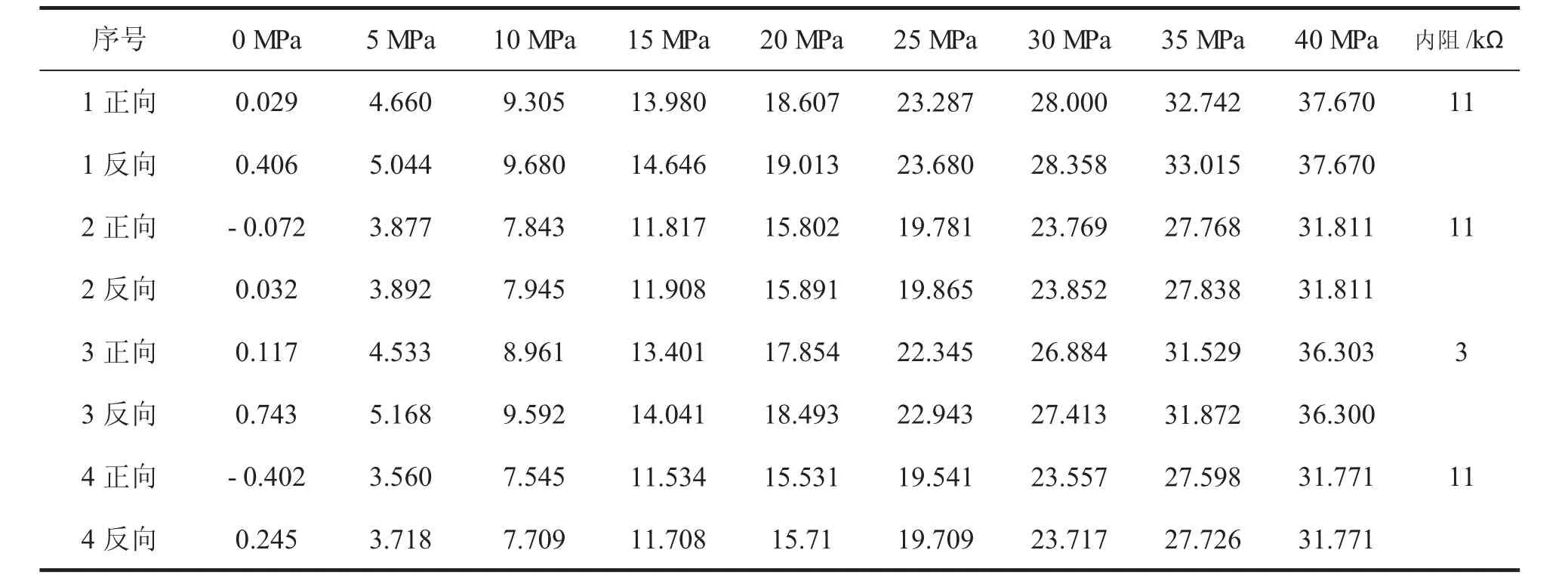

由表1数据可见各个传感器都有良好的响应,输出的各个电压值成线性,其中由于3号传感器的内阻与其余3只不同,故测出的数值与其他传感器有较大差异。根据比对,计算输出误差为满量程的3%,控制精度可达0.1%。

表1 不锈钢测试数据(0.5 MM)

表2所示为传感器反向漂移测试。通过测试数据可知漂移程度较大。针对此问题,需要进一步通过补偿电路来抑制输出漂移。

表2 反向漂移

表3所示数据为传感器灵敏度测试数据,在测试压力0~35 MPa范围内,传感器通过电压输出值进行数据比对,各传感器灵敏度与预期相符,可精确输出信号。

表3 灵敏度

3.2 高温环境下玻璃微熔胶体性能测试

为了测试封装后玻璃胶体的黏连作用,在高温下进行玻璃胶体的性能测试。测试环境由箱体、加热系统、空气循环系统、PLC控制系统组成。将传统有机胶粘接工艺传感器和玻璃微熔工艺传感器同时放在350℃的高温环境下进行拉力测试,测试时间为1 h。结果如图6所示,有机胶传感器的破坏拉力平均值约为49.5 MPa,而使用玻璃微熔胶体制成的传感器的破坏拉力平均值约为79.4 MPa,说明玻璃微熔胶体制成的传感器有较优的黏合性,机械疲劳影响迟滞好。

图6 拉力检测对比图

4 结论

高压传感器在工业生产和制造领域应用广泛,本文采用玻璃微熔技术,将SOI芯片固化到金属底座上,其与敏感元件有较好的黏合性。测试数据说明该工艺可以提高传感器精度和延长使用寿命,降低使用者的成本。其他常规测试表明该传感器在-40~120℃的工作环境下输出误差小于3%,压力量程可达40 MPa,而且尺寸小、精度高,能够满足在ESP系统的需求。