多自由度悬臂截割机构碟盘刀具的空间位姿模型

2022-10-19刘春生刘若涵

刘春生, 刘 爽, 刘若涵, 徐 鹏,3

(1.黑龙江科技大学 机械工程学院, 哈尔滨 150022; 2.黑龙江科技大学 招生与就业工作处, 哈尔滨 150022;3.黑龙江科技大学 安全工程学院, 哈尔滨 150022)

0 引 言

煤炭作为我国的重要资源,随着煤炭的长期开采,国内的优质煤炭资源逐渐减少,薄煤层、硬质煤层、夹矸煤层的开采已经迫在眉睫[1]。多年来,科技的发展促进了煤矿开采的升级方法,但对硬岩巷道的掘进方式未发生改变,依然采用钻爆的方式破碎硬岩。尽管对钻孔和爆破设备有所改进,但安全保障仍然不足。为提高硬岩巷道掘进效率[2],保证硬岩巷道掘进安全性,新型硬岩截割机构的研制迫在眉睫。研究发现,碟盘刀具作为一种新型破碎岩石刀具,具有经济的破岩性能。刘春生等[3]利用ABAQUS软件仿真分析了碟盘刀具破碎煤岩性能,得到碟盘刀具在轴向振动的状态下更利于大块煤岩的崩落。Morteza[4]指出振动圆盘切削会使硬岩的损伤增加30%以上。Ranma[5]通过对岩石的切削实验,获得了圆锥截齿破碎岩石过程的载荷变化特征。巷道掘进过程中工况复杂,掘进机悬臂工作空间有限,需对掘进机悬臂机构进行优化。王鹏等[6]提出了一种并联的3-UPRR机构,该机构具备三维空间平动的功能,利用解析矢量的方法逆分析运动过程稳定性。王成军等[7]设计出一种多自由度截割臂4RPU+R,可实现一平移三转动的功能。胡海霞等[8]以掘进机悬臂为对象进行研究,设计了一种具备三个自由度的并联悬臂机构3-UPU/RPR,该机构可实现悬臂上截割头部分的平移和偏转运动。

笔者利用拓扑几何原理设计出一种并联悬臂式碟盘刀具截割机构,研究各液压缸长度对碟盘刀具姿态的影响,通过空间坐标变换的方式建立其姿态模型,分析碟盘刀具的姿态及截割范围。

1 并联悬臂式截割机构

1.1 悬臂式碟盘刀具截割机构

在夹矸、硬质煤岩巷道掘进、救援通道打通、变形巷道修整等工况下,存在截割范围有限、硬岩截割难度大、大块岩石堆积等现象,导致巷道掘进和救援通道打通效率较低。目前,传统掘进机大多是炮头式截割机构,通过改变悬臂空间位置截割煤岩,悬臂摆动原理如图1所示。由图1可见,传统的悬臂式掘进机悬臂机构有两个方向的自由度,即水平和垂直方向的摆动,通过截割头转动实现截割破碎煤岩,截齿截割煤岩随截割头不同位置的截割角度与姿态改变调整非常有限。

图1 传统悬臂摆动原理Fig. 1 Traditional principle of cantilever swing

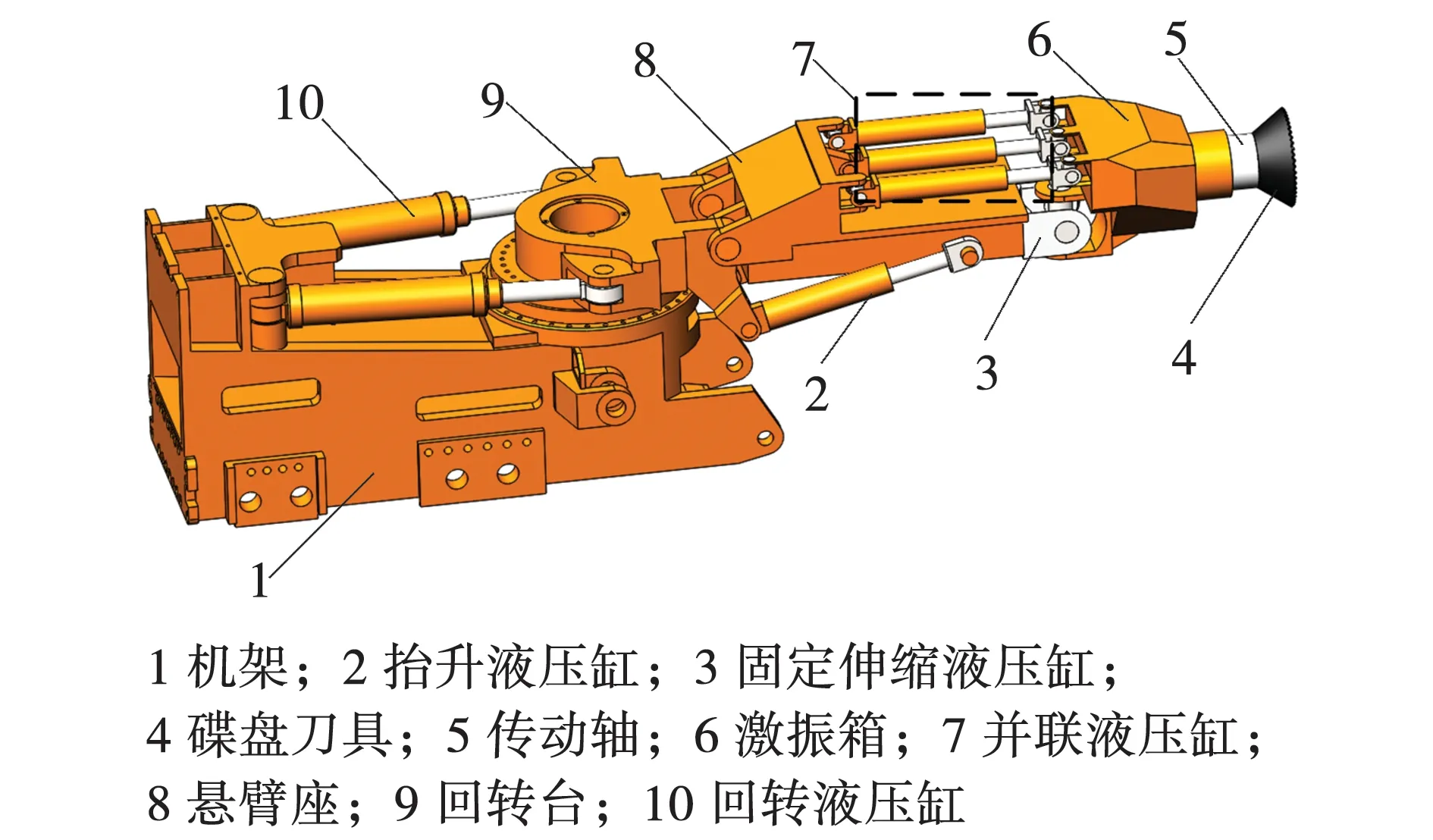

为更好适应全岩巷道的高效掘进及巷道冒落大块岩体的破碎,以及变形巷道的修整,提高巷道掘进效率,增加悬臂截割机构的高效性和适用性。在碟盘式截割刀具[9](图2)基础上,笔者提出了一种多自由度悬臂截割机构,如图3所示,以实现不同姿态下碟盘刀具截割煤岩。

由图2可见,碟盘刀具外圆上等距分布有刀齿,整个碟盘刀具以刀齿和楔面作用于煤岩,对煤岩进行剪切和拉伸破坏。通过调整碟盘姿态,改变楔面与煤岩夹角以达到快速破碎煤岩的目的。

图2 碟盘刀具Fig. 2 Disc cutters

由图3可见,激振箱6通过传动轴5和碟盘刀具4连接,并给碟盘刀具4提供一个沿轴向的激振力。三个并联液压缸7和固定伸缩液压缸3构成四支路并联机构将激振箱6和悬臂座8连接起来,通过改变并联液压缸的长度实现悬臂多自由度运动。为尽可能保证悬臂的稳定性及负载能力,固定伸缩液压缸3的结构尺寸较大,以满足悬臂截割煤岩过程中载荷大且多变的工况,保证悬臂截割机构在截割过程中的稳定性。悬臂座8与回转台9连接,通过抬升液压缸2相连,回转台9安装于机架1上,回转液压缸10两端分别与机架1和回转台9铰接。将碟盘刀具4、传动轴5和激振箱6统称为小悬臂,将固定伸缩液压缸3、并联液压缸7和悬臂座8以及小悬臂统称为大悬臂。通过改变回转液压缸10和抬升液压缸2长度实现大悬臂的水平和垂直摆动。该并联悬臂截割机构自由度与传统悬臂相比,增加了垂直、水平摆动以及沿大臂方向平动的三个自由度,形成二级水平和垂直摆动特征,摆动范围大,更主要的是碟盘刀具截割煤岩的空间姿态可根据需要进行调整,以满足截割煤岩及特殊工作需要,其工作姿态可以用碟盘刀具的轴线与巷道断面直角坐标的3个坐标轴(x,y,z)的空间夹角φx、φy、φz来表示。

图3 多自由度悬臂截割机构 Fig. 3 Multi-degree-of-freedom cantilever cutting mechanism

1.2 并联悬臂拓扑结构及自由度

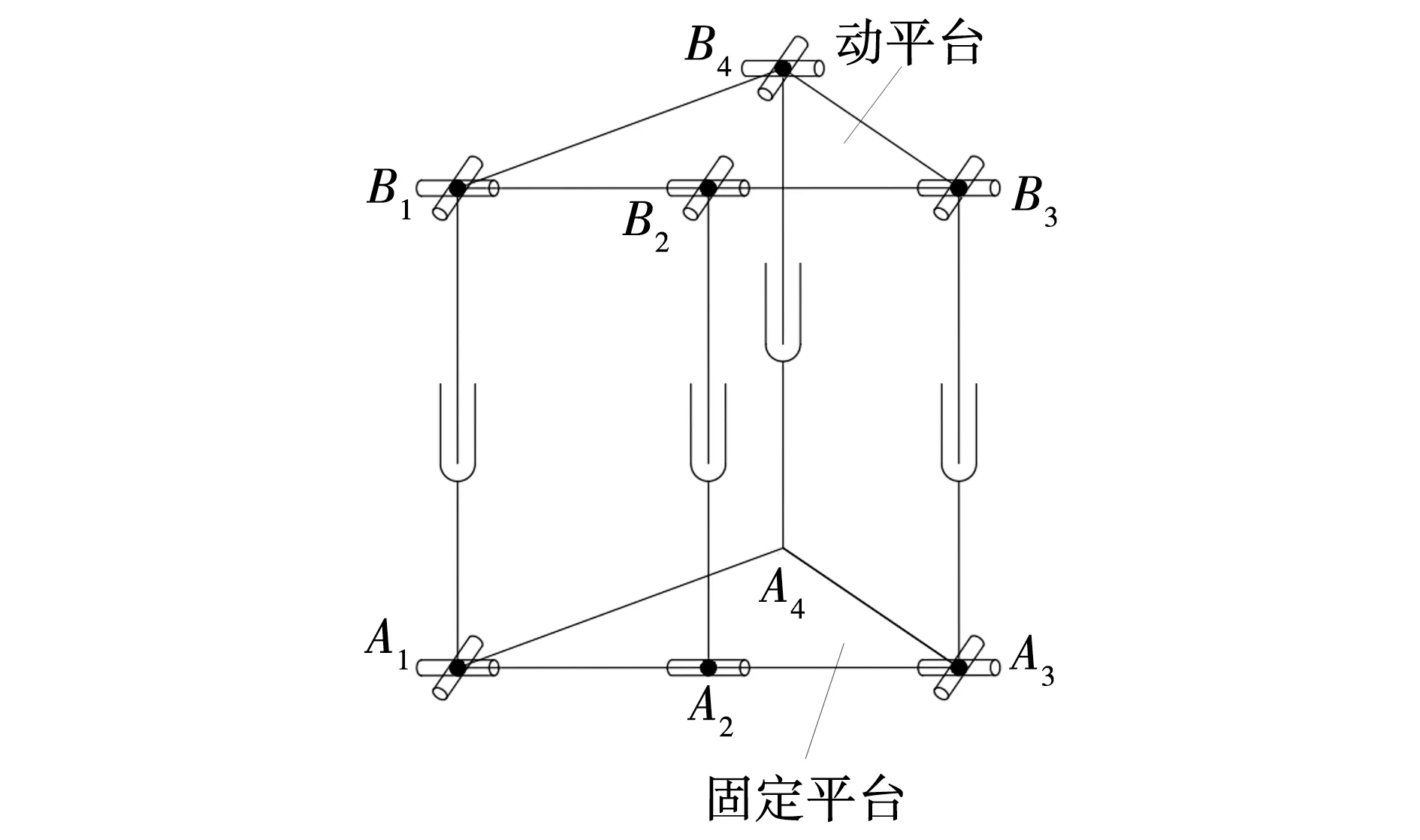

对图3中并联液压缸进行拓扑几何分析,其是由四条支路、固定平台与动平台组成的并联拓扑机构如图4所示。

图4 并联悬臂拓扑结构Fig. 4 Parallel cantilever topology

螺旋理论[10-11]是研究空间并联机构的一种数学处理方法,在螺旋理论中,一个螺旋可以同时表示空间中一个矢量的方向和位置,其具体形式可分解为

(1)

式中:S——螺旋轴线方向的单位向量;

S0——对偶部矢量。

式(1)表达的是一个线矢量和一个偶矢量构成的螺旋。

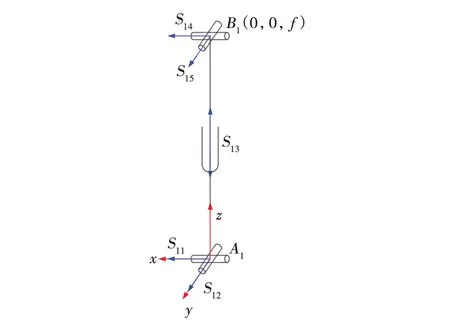

采用螺旋理论对该并联机构进行自由度分析,该并联机构左右对称,为方便分析分别在四个分支上建立坐标系,确定每个分支上的螺旋系和反螺旋系。其中,第一条支路与第三条支路相同,现建立第一条支路的螺旋系,如图5所示。

图5 第一条支路Fig. 5 First branch road

由图5可见,坐标系建立在地面平台A1处,x轴与A1A2轴线重合,y轴与A2A4轴线平行,z轴与A1B1轴线重合,坐标为A1xyz,支路上顶点B1在A1xyz中的坐标为(0,0,f),第一条支路的的螺旋系为

(2)

对应的反螺旋为

(3)

同理,建立第二条支路的螺旋为

(4)

对应的反螺旋为

(5)

第四条支路的螺旋为

(6)

对应的反螺旋为

(7)

由式(3)、(5)和(7)可得,四条支路存在一个公共反螺旋即该并联机构存在一个公共约束和一个冗余约束,利用修正的G-K公式[12]获得机构的自由度为

(8)

式中:d——机构的阶数,d=6-λ;

λ——公共约束数;

n——机构的构件数(含机架);

g——运动副的数量;

fi——第i个运动副的自由度;

υ——冗余约束的数量;

ζ——机构中存在的局部自由度。

2 并联机构位置的正反解

2.1 位置反解

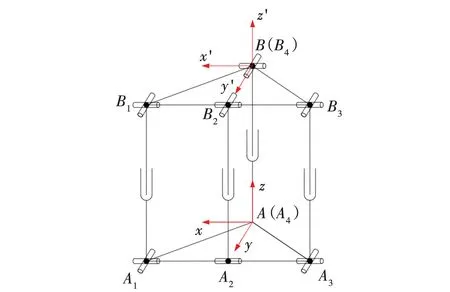

为保证碟盘刀具在巷道内的多姿态运动及其不同姿态下对应的各并联液压缸长度的可知性,对并联机构进行位置反解。在动平台和固定平台上分别建立坐标系,如图6所示。

由图6可见,在动平台上建立B4x′y′z′动坐标系,x′轴与B1B3平行,y′轴沿B2B4方向,z′轴垂直动平台向上。在固定平台上建立A4xyz固定坐标系,x轴与A1A3平行,y轴沿着A4A2方向,z轴沿着液压缸A4B4向上。设R′为动坐标系B4x′y′z′中一向量,T为动坐标系相对固定坐标系的方向余弦矩阵,则其在固定坐标系A4xyz中的坐标矢量为

R=TR′+B,

(9)

(10)

式中,θx、θy、θz——动坐标系B4x′y′z′相对固定坐标系A4xyz三个独立的转角。

图6 并联结构坐标系Fig. 6 Parallel structure coordinate system

设动坐标系原点在固定坐标系的坐标矢量B为

设A1A2长度为ld,A2A4长度为le,可得固定平台各铰接点A1、A2、A3、A4在固定坐标系A4xyz中的坐标矢量为

同理可得,动平台各铰点B1、B2、B3、B4在动坐标系B4x′y′z′中的坐标为

(11)

li=Bi′-Ai=[lixliyliz]T,i=1,2,…,4 ,

(12)

(13)

给定动平台在空间中的位置和姿态,结合式(13)对并联机构进行反解,可求得各并联液压缸长度。

2.2 位置正解

分析并联机构的反解可知,动平台上各铰点在固定坐标系中的坐标与B4点在固定坐标系中的坐标和动平台的偏转角度有关,即与xB4、yB4、zB4、θx、θy、θz六个元素有关。因为支链A4B4仅具备上下伸缩功能,所以xB4=yB4=0。文中对并联机构的自由度分析可知,该机构不存在绕z轴的偏转,即θz=0,得该机构的姿态和位置变量是三个元素zB4、θx、θy,结合式(12)建立对应方程为

li2=(Bi′-Ai)T(Bi′-Ai)i=1,2,…,4。

利用最小二乘的数值算法建立目标函数为

(14)

由式(14)可求得,满足条件的zB4、θx、θy,即给定各液压缸长度即可求出动平台相对固定平台的位置和姿态。

3 碟盘刀具姿态模型的建立

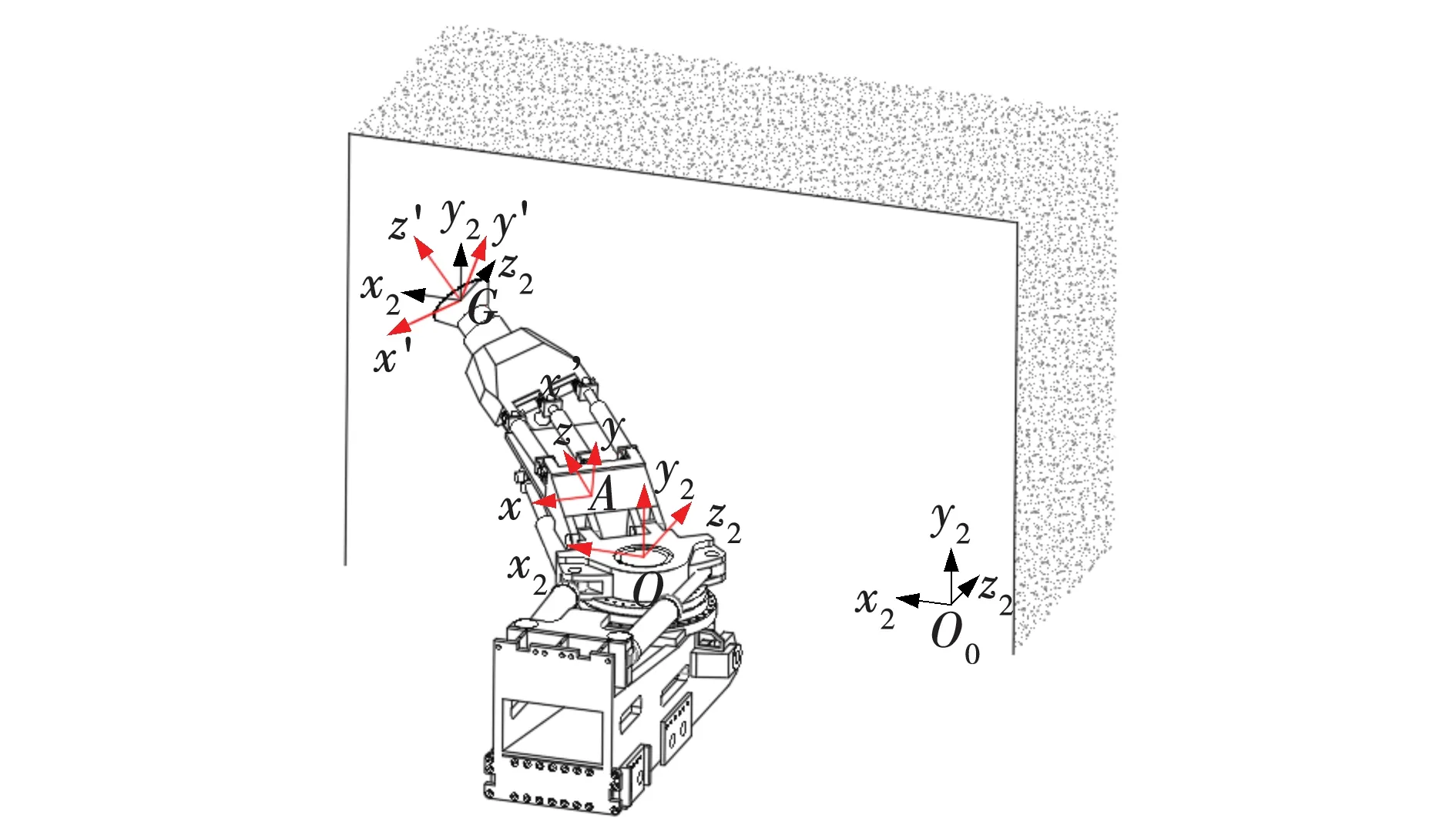

3.1 大悬臂垂直摆动

悬臂摆动如图7所示。由图7a可见,固定坐标系原点A4在坐标系Dxyz中坐标矢量为p1,坐标系Dx1y1z1可由坐标系Dxyz绕x轴旋转α角度得到,旋转矩阵为

(15)

图7 悬臂摆动原理Fig. 7 Cantilever swing principle

设悬臂垂直摆动铰接点D在坐标系Ox1y1z1中的坐标矢量为p2,则固定坐标系原点A4在坐标系Ox1y1z1中的坐标矢量为TDp1+p2。设铰接点C在Dxyz中的坐标矢量为p3,则铰接点C在坐标系Ox1y1z1中的坐标矢量为TDp3+p2。设液压缸铰接点E在坐标系Ox1y1z1中的坐标矢量为p4,有

lEC=OC-OE=TDp3+p2-p4,

(16)

由式(16)得:

lEC=‖lEC‖=‖TDp3+p2-p4‖,

lEC2=‖p3‖2+‖p2-p4‖2+2(p2-p4)TTDp3。

(17)

由式(17)可知,其表示悬臂上下偏转角度α与液压缸F伸缩长度的关系。

设碟盘刀具外圆中心G在动坐标系B4x′y′z′中的坐标矢量为p′,则由式(9)得其在固定坐标系A4xyz中的坐标矢量为p,由点A4在坐标系Dxyz中坐标矢量为p1,易知碟盘刀具外圆中心G在坐标系Ox1y1z1中的坐标矢量为

TD(p+p1)+p2。

(18)

3.2 大悬臂水平摆动

由图7b可见,接点H1在坐标系Ox1y1z1中坐标矢量为p5,铰接点H2在参考坐标系Ox2y2z2中坐标矢量为p6。其中,参考坐标系Ox2y2z2可由坐标系Ox1y1z1绕y轴旋转β角度得到,旋转矩阵为

(19)

得铰接点H1在参考坐标系Ox2y2z2中坐标为TOp5,有

lH1H2=OH2-OH1=p6-TOp5,

(20)

由式(20)得

lH1H2=‖lH1H2‖=‖p6-TOp5‖,

lH1H22=‖lH1H2‖2=‖p6‖2-2p5TTOp6+‖p5‖2。

(21)

式(21)表示悬臂偏转角度β与液压缸H伸缩长度的关系。由式(18)和(19)得,碟盘刀具外圆中心G在参考坐标系Ox2y2z2中的姿态坐标表达式为

φ(α,β,θx,θy,l1,l2,l3,l4)=TOTD(p+p1)+TOp2。

(22)

4 碟盘刀具的空间姿态

4.1 空间姿态

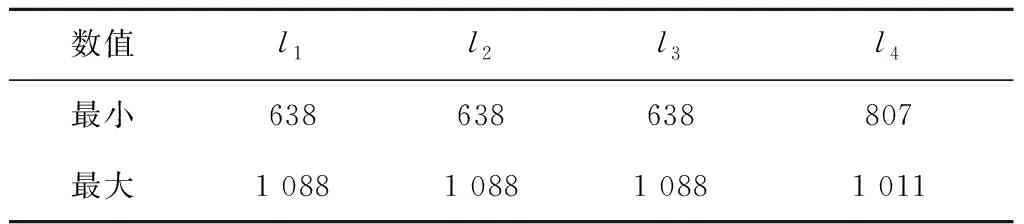

碟盘刀具相对巷道断面的姿态如图8所示。所建立悬臂模型尺寸较传统掘进机悬臂小,所建模型中回转中心O点到地面距离为1 000 mm大悬臂的抬升半径为2 180 mm,回转半径为2 677 mm,小悬臂的摆动半径为868 mm,碟盘刀具外圆半径为188 mm部分关键位置参数如表1和2所示。

表1 悬臂极限摆动角度

表2 悬臂各液压缸参数

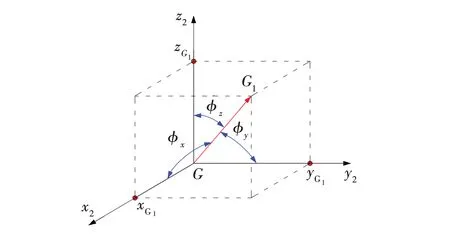

由图8可见,O0x2y2z2为巷道断面坐标系,碟盘刀具外圆中心G点坐标系Gx′y′z′中Gz′轴为碟盘刀具轴线方向。设GG1(xG1,yG1,zG1)为沿着碟盘刀具轴线Gz′轴的单位向量,与巷道断面坐标系O0x2y2z2三个坐标轴夹角φx、φy和φz直接反应了碟盘刀具对煤岩的自由截割状态,如图9所示。

图8 碟盘刀具空间姿态Fig. 8 Disc cutter space attitude

图9 空间角度Fig. 9 Spatial angle

由图9可见,GG1与Gx2y2z2三轴夹角存在以下关系:φx=arcos(xG1)、φy=arcos(yG1)、φz=arcos(zG1)。易知,GG1在悬臂初始状态的坐标为e1(0,0,1),由式(10)、(15)和(19)得

解得:

xG1=sinα(cosβsinθxsinθy+sinβcosθxsinθy)-

cosα(cosβsinθycosθx+sinβcosθxcosθy),

yG1=cosθxsinα+sinθxcosα,

zG1=sinα(sinβsinθxsinθy-cosβcosθysinθx)+

cosα(-sinβsinθycosθx+cosβcosθxcosθy),

得到三个姿态角φx、φy、φz与大悬臂和小悬臂摆角α、β、θx、θy的关系。

由表1可知,当φx=90°时,φz=0°~87°。易知φz值越接近90°,碟盘刀具轴线越垂直顶底板,碟盘刀具外圆平面和顶底板的夹角越小,越有利于平整顶板和底板。当φy=90°时,碟盘刀具轴线平行于(x2,z2)平面,φx=0°~180°。分别取φx=0°和φx=180°,此时碟盘刀具轴线垂直巷道侧帮,碟盘刀具外圆平面与侧帮平行,更有利于平整侧帮。

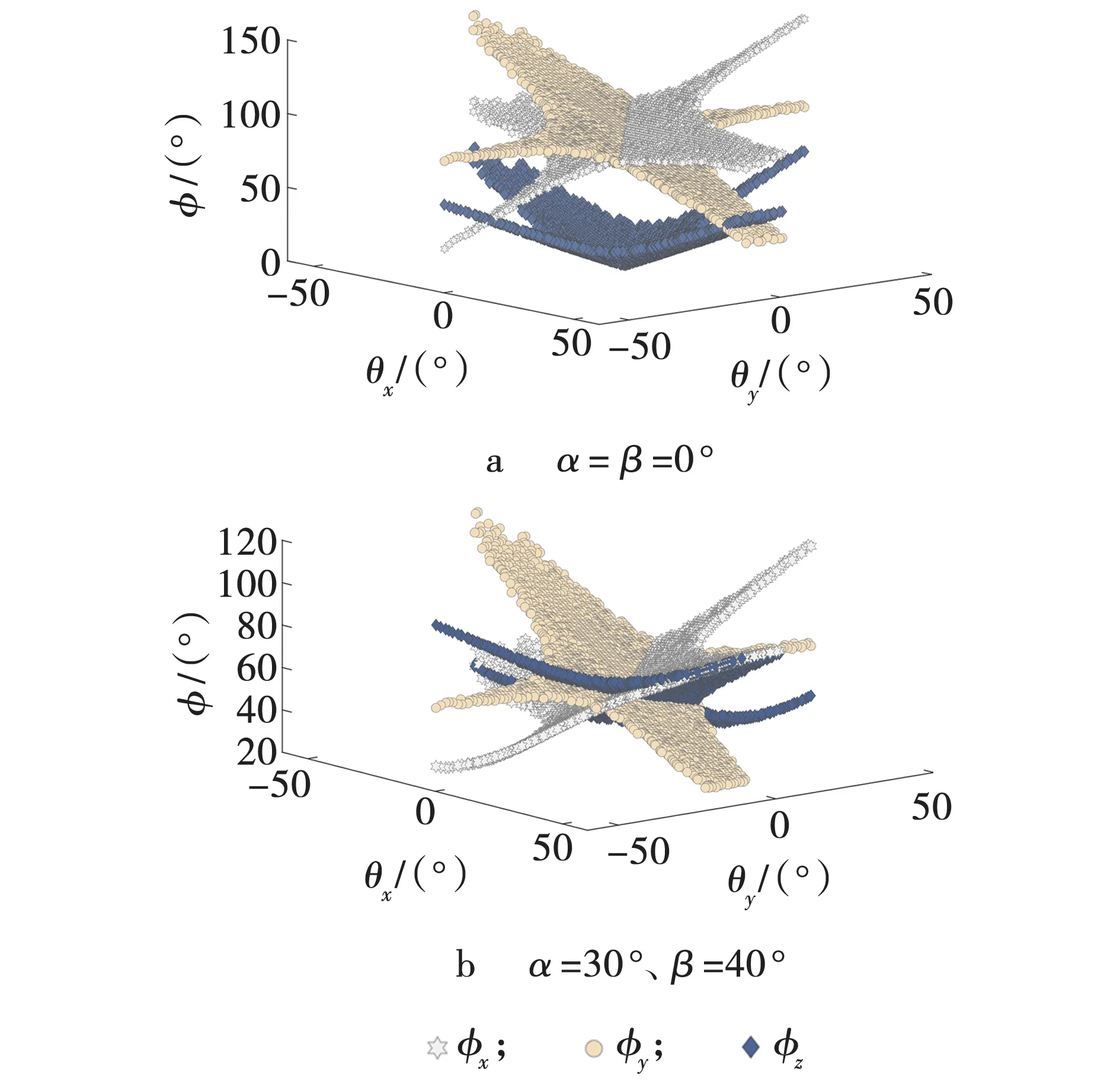

取大悬臂两种状态对碟盘刀具姿态进行描述,第一种状态为α=β=0°;第二种状态为α=30°和β=40°时,改变小悬臂的摆角以研究碟盘刀具轴线与巷道断面坐标系3个坐标轴(x,y,z)夹角的关系,如图10所示。

图10 小悬臂摆动碟盘刀具截割姿态Fig. 10 Disc cutter cut posture

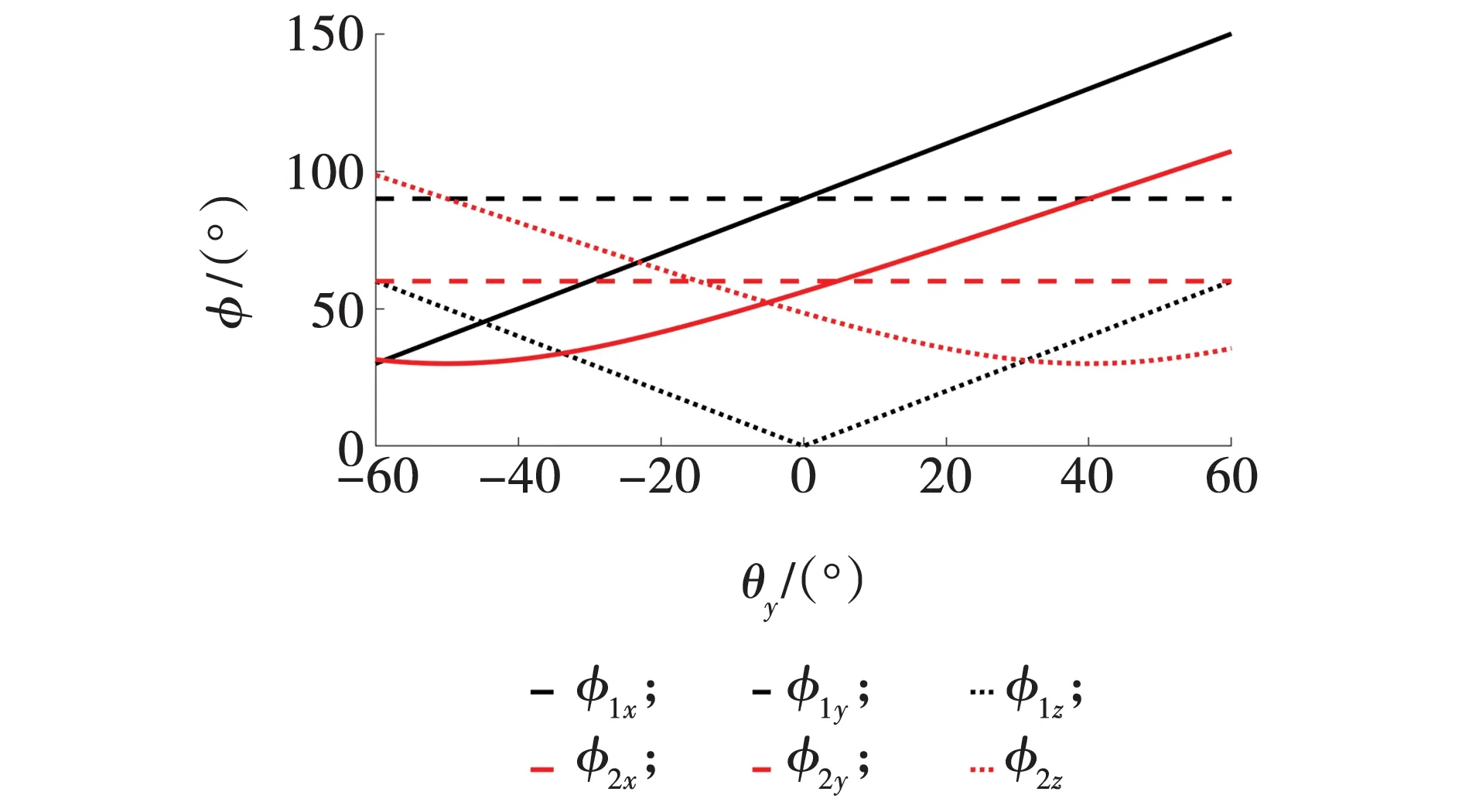

由图10可见,大悬臂位置固定时,碟盘刀具三个姿态角φx、φy、φz仅与小悬臂摆角θx、θy有关,当小悬臂垂直摆动角度θx越大时,对应的姿态角φy越小。为方便分析,令小悬臂垂直摆动角θx=0°,碟盘刀具截割姿态如图11所示。其中,φ1x、φ1y、φ1z和φ2x、φ2y、φ2z分别为状态1、2条件下,即大悬臂摆角α=β=0°和α=30°、β=40°时小悬臂水平摆动碟盘刀具截割姿态。

图11 小悬臂水平摆动碟盘刀具截割姿态 Fig. 11 Small cantilever swing disc cutter cutting posture horizontally

由图11可见,状态2中三个姿态角无零点,这是因为受并联机构尺寸约束,当大悬臂处于左极限和上极限处无法实现碟盘刀具轴线与巷道侧帮或断面垂直。在两种状态下,碟盘轴线与巷道轴线夹角φ1z、φ2z随小悬臂水平摆角θy的增大先减小后增大。

4.2 截割范围

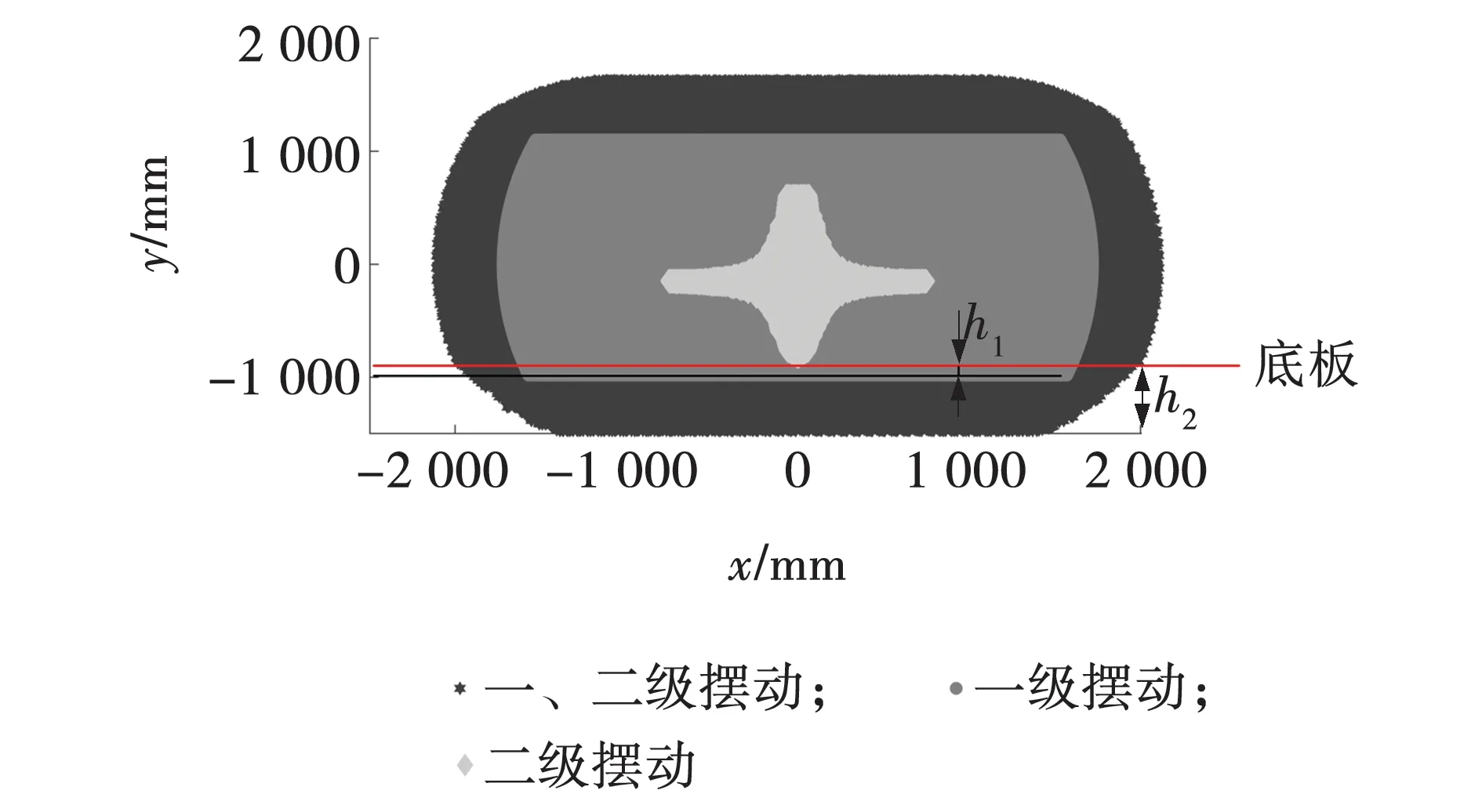

由表1和2可知,掘进机悬臂的极限摆动角度和各液压缸的长度和行程,以此为约束并依据式(22)对碟盘刀具的截割范围求解。碟盘刀具在悬臂一级、二级和同时摆动状态下形成的截割范围如图12所示。

图12 碟盘刀具截割范围Fig. 12 Disc cutter cut range

由图12c所述悬臂一、二级同时摆动与图12a悬臂一级摆动相比,碟盘刀具轴线水平和垂直摆动角度各增加120°和114°。为分析三种悬臂摆动状态下碟盘刀具截割范围所覆盖的巷道断面面积,分别将其向x2Oy2平面投影,如图13所示。

由图13可见,碟盘刀具在悬臂一级摆动状态下所覆盖的巷道断面为一宽约3 400 mm,高约2 000 mm的鼓形,卧底量h1=158.75 mm;受机构尺寸约束,当悬臂二级摆动时,碟盘刀具斜摆的角度范围没有水平和垂直摆动的大,导致其在巷道断面上的覆盖面为四角星形,这也使得当悬臂一、二级摆动时,碟盘刀具所覆盖的巷道断面为一宽约4 000 mm,高约3 000 mm的不规则鼓形,卧底量h2=473.42 mm。利用Matlab软件中的convexHull函数对碟盘刀具覆盖的巷道断面面积求解,解得碟盘刀具在悬臂一级、二级和同时摆动状态下覆盖的巷道断面面积分别为6.93、1.15和11.96 m2。悬臂一、二级同时摆动与传统悬臂相比,碟盘刀具覆盖的巷道断面面积增加了69.26%。

图13 碟盘刀具覆盖的巷道断面Fig. 13 Disc cutters cover roadway section

5 结 论

(1)基于拓扑几何原理设计了一种并联悬臂式碟盘刀具截割机构,分析了该机构位置的正反解,获得碟盘刀具位置和姿态与各并联液压缸的相对关系。

(2)利用空间坐标变换原理建立了多自由度悬臂式截割机构的碟盘刀具姿态模型,碟盘刀具轴线在悬臂一、二级同时摆动状态下,水平和垂直摆动角度范围分别为-100°~100°和-87°~84°,三个姿态角范围分别为φx=0°~180°、φy=6°~177°和φz=0°~100°。

(3)通过最小二乘数值求解了并联机构位置正解的多元非线性方程,获得了碟盘刀具的截割范围,结果表明,碟盘刀具在悬臂一、二级同时摆动状态下覆盖的巷道断面面积比传统悬臂增加了69.26%。