基于S7-1200的智能搅拌试验台控制系统设计

2022-10-19范然然俞宗薏刘方平

范然然,俞宗薏,刘方平

(柳州职业技术学院,广西柳州, 545005)

PLC控制器在现代工业控制领域中已成为重要的控制元器件,其可靠的性能、操作的简单性对自动化设备的改造十分有利。西门子S7-1200系列的PLC因其价格适宜。功能齐全,操作简便而被大规模使用[1~2]。

本文以S7-1200PLC为控制核心,设计了一套适用于小型三相异步电动机控制的智能搅拌试验台自动化控制系统,该系统能够实现实时智能控制搅拌电机运行,实现对三相异步电机的无极调速,通过人机交互界面实现实时控制和监控运行过程中的电机转速等功能,通过趋势图记录电机运转速度,可以为获取搅拌试验台中的电机速度提供快速调试作用。此外,通过该自动控制系统对三相异步电机的控制,降低了人工操作错误的风险。通过对PLC控制系统编程的方式实现了在更换不同转差率的同极数电机时,可以无需重复编程便可以实现精确控制电机转速的功能。

1 智能搅拌平台控制系统结构框架

智能搅拌平台控制系统包括PLC控制器、人机交互界面、配电箱以及外围接线。设备连接完毕,启动设备后,人机交互界面进入正常工作状态,可以在触摸屏上设置电机旋转的额定转速和工作转速,并且可以监控当前电机的转速变化趋势,以趋势图曲线的形式显示在触摸屏上。为保障运行的稳定性,工作时正传启动、反转启动和停止由人工操作的触摸屏控制和实体按钮控制两种形式。触摸屏控制通过触摸屏上的定义按钮进行控制电机的启停、正反转和无极速度调节。运行中触摸屏信号传递给S7-1200PLC,PLC内部控制程序发出相应的控制信号给AMB100变频器,变频器驱动三相异步电机进而驱使搅拌平台中的搅拌叶轮按照人机画面中的设定方式运行,智能搅拌试验台控制系统结构框图如图1所示。

图1 智能搅拌试验台控制系统结构框图

2 控制系统硬件的设计

结合具体现场设备情况和现有条件,选取了西门子公司S7-1200系列的PLC,其机构简单,装调方便并且指令集功能齐全拓展性能好。采用CPU模块为CPU1214CDC/DC/DC,订货号为6ES7214-1AG40-0XB0V4.2版本为主控单元,该PLC为紧凑型PLC,100KB工作存储器;24VDC电源,板载DI14×24VDC漏型/源型,DQ10×24VDC和AI2;板载6个高速计数器和4路脉冲输出[3~4]。针对变频器模拟量控制的需求,还安装了SM1234AI4/AQ2模拟量控制模块(订货号6ES7234-4HE32-0XB0)用于模拟量控制变频器无极调速。对于模拟量输出信号而言,电流信号更适合远距离精确控制,根据本实例中的变频器性能选择范围为0~20mA的电信号作为输出控制信号。

根据系统生产工艺的要求,三相异步电机是一台功率为0.45kW的电机。额定转速1450r/min,需要无极调速和正反转启停控制。选用变频器调速,保证转速的稳定,综合考虑系统的稳定性,选用AMBAM100-1R5G-S2变频器。根据工艺流程中的功能设定,编写PLC控制模块的输入输出变量表(如表1),系统硬件接线图如图2所示。

表1 CPU模块的输入输出变量表

3 控制系统软件的设计

在由PLC组成的自动工控系统中,对于物理量的控制(如频率、开度等)是利用数模转换将PLC输出的数字量信号转换为符合国际标准的模拟量信号(如电流信号0~20mA、电压信号0~10V)后,传送到执行器(如变频器、比例阀等)中去。模拟量模块在进行数模转换过程中,不同的执行器所能接收的电信号类型是不同的,则PLC输出的设置也不同。模拟量输出模块相应的参数设定:“输出类型”用于选择是输出的电压模拟信号还是电流模拟信号,本文选择电流模拟信号;“输出范围”用于设置模拟信号的范围,采用默认选项;“对CPU STOP模式的响应”则可以选择在CPU为停机状态下该通道上是“使用替代值”还是“保持上一次的值”(即保持停机前输出的值),如果选择输出指定的值,那么可以在下面的“从RUN模式切换到STOP模式时通道的替代值”中设置一个指定的值,本文选择使用替代值,并设置替代值为0。

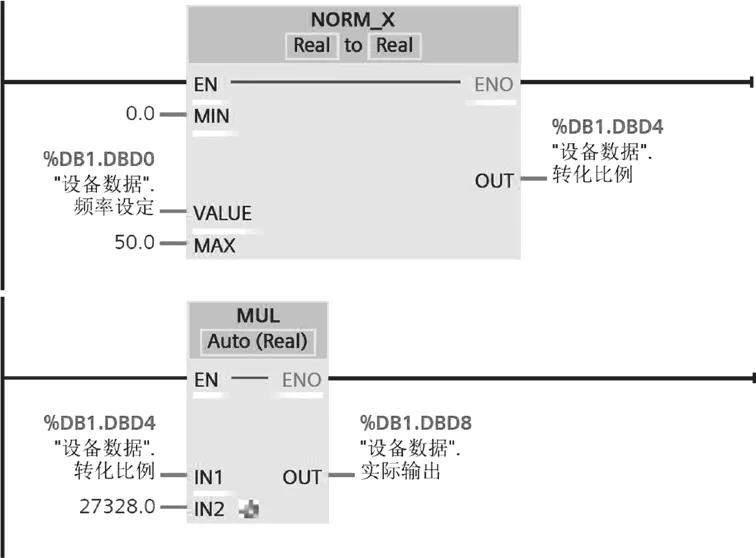

■3.1 TIA15.1中NORM_X:标准化指令

在S7-1200中对模拟量的控制不同于S7-300/400PLC中的SCALE和UNSCALE,使用NORM_X指令将现场的工程量转换为0.0~1.0之间的比例,进而可以与0~27648之间建立起对应线性关系。实际的物理量控制参数值被赋予在VALUE中,参数MIN和MAX定义了被控设备的物理量上限和下限值,输出OUT中的结果经过NORM_X计算为VALUE中数值在MIN和MAX的比例[5]。标准化值原理图如图3所示。

图3 NORM_X:标准化原理图

“NORM_X标准化”指令运算过程将按以下公式进行计算:

将输出的OUT值与数模转换数值0~27648进行相乘,便可以得到控制输出频率的电流大小。如果要得到精确控制变频器频率的效果,需要对数值0~27648进行实际检测,在本案例中,通过不断地实验和反复的调试,选用0~27328的范围可以实现对变频器0~50Hz精确地输出控制。

■3.2 PLC控制程序

使用西门子公司PLC编程软件TIA15.1,根据PLC的CPU模块的类型,系统的编程使用LAD语言编写程序,其中用到了基本逻辑控制指令以及标准化和缩放指令用于模拟量控制。系统首先初始化,按照预先给定的控制要求,编写了电机正反转控制程序和辅助程序,针对本系统的变频器无极调速控制,设计了模拟量控制程序,同时结合HMI控制,可以实现对三相异步电机的无极正反转调速。三相异步电动机转速与电网频率、电机绕组的极数以及电机转差率有关,关系公式如下(1):

式中:n:电机转速,r/min;f:电网频率,Hz;P:电机绕组极数;s:电机转差率。

根据公式(1)可以在已知额定转速的情况下反推出电机的转差率,进而可以在TIA15.1中建立起设定转速与输出频率之间的线性关系,进而实现对三相异步电动机转速的精确控制。考虑到后期拓展性的控制要求,在设计程序的时候将电机的额定转速作为先知的条件进行编程计算,当在HMI界面输入了三相异步电动机额定转速后再输入设定转速,此时PLC才能够精确控制变频器的频率,进而实现对三相异步电动机转速的精确控制。在FB1中定义形式参数“额定转速”、“设定转速”以及“输出频率”,图4(a)中函数块FB1为计算当给定一个额定转速时电机(1-s)这个数据的值,保证在HMI上输入设定转速时,可以计算出不同额定转速情况下,变频器当前的频率设定值应为多少。通过在主程序OB1中调用FB1,定义给各个管脚参数,其中DB1.DBD12是在HMI设备上输入的电机额定转速,DB1.DBD16是在HMI设备上输入的设定转速,通过FB1的运算,便可以得到此时需要的频率值。

图4 转速与频率转换程序

本方法的优势在于更换另外型号的同极数电机,但是转差率或者额定转速不一样的三相异步电动机时可以较为精确的对其实现调速控制,这对于不同型号电机的运行具有良好的兼容性。PLC模拟量控制变频器输入频率的控制程序如图5所示。

图5 NORM_X实现频率控制程序

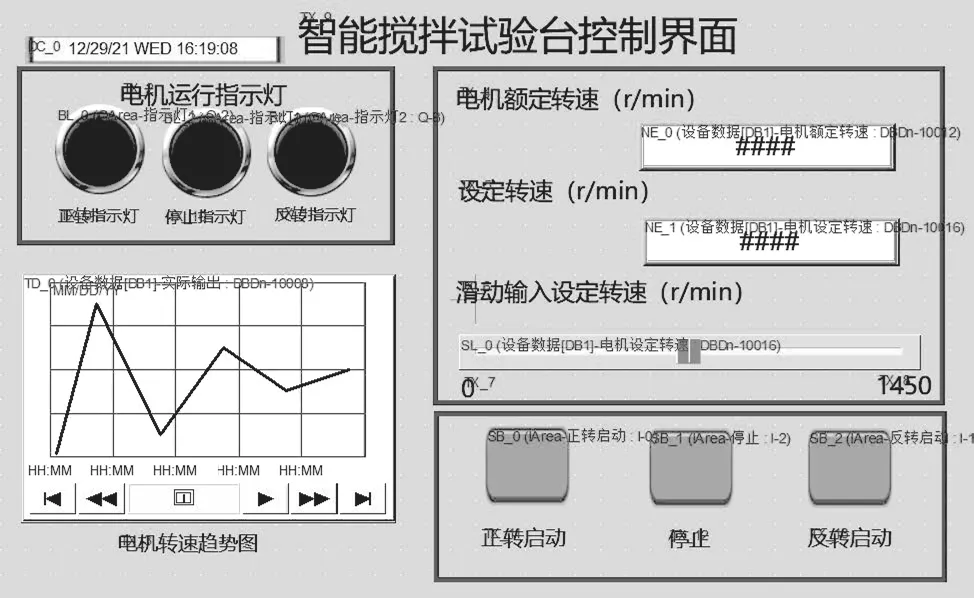

■3.3 人机交互界面(HMI)设计

HMI设备采用的是威纶通MT8101iE,10.1TFT LCD主板涂层保护处理,在严苛的环境中,能防止腐蚀。Utility Manager组态软件提供了丰富的设计元素,对工业控制器的兼容性较强,TIA15.1编程中的地址可以快速地导入到组态软件中去,实现快速建立变量。S7-1200与威纶通触摸屏通讯时要将威纶通中PLC的设备属性选择为Siemens S7-1200/S7-1500 (Absolute Addressing)(Ethernet),以绝对地址的形式进行通讯,否则将会出现找不到PLC地址的情况。依靠HMI可以远程检测控制PLC控制系统,根据控制要求,在画面中设定了电机运行的监控画面,可以实现监控电机运行状态,关联电机转速到转速趋势图能够就电机转速变化对搅拌系统的影响进行定性分析。针对需要方便调速的需求,设置手动数值输入和滑动调节输入两种方式实现转速设定。此外,在画面中用户还可以实现系统登录、正反转控制等功能,人机交互界面如图6所示。经过运行测试,发现系统运行平稳有效,控制便捷,符合设计要求。

图6 智能搅拌试验台控制界面

4 总结

以智能搅拌控制平台为设计参数,通过对系统控制器S7-1200PLC进行设计编程,间接对变频器AMBAM100-1R5G-S2等二次设备进行控制,使用工业以太网将PLC-变频器控制系统与HMI系统画面连接在一起,实现对现场的监控和对设备自动化控制的功能。本方法可以在更换另外型号的同极数电机,但是转差率或者额定转速不一样的三相异步电动机时可以较为精确的对其实现变频调速控制,而不需要重新编写PLC控制程序,这对于更换系统运行电机具有良好的兼容性。对PLC和变频器的综合应用,使得整个系统控制逻辑更紧凑,电机运行更加准确,效率更高,操作性更好,大大增强了智能搅拌控制平台的工作效率,为搅拌系统工作做进一步速度控制参数优化提供了技术支持和保证。