基于图像识别的管材尺寸特征参数采集与检测系统

2022-10-19卞光辉于利鹏王传洋

陈 烨, 卞光辉, 杨 平, 于利鹏, 王传洋

(1.苏州大学 机电工程学院, 苏州 215137; 2.苏州东泽物联科技有限公司, 苏州 215000)

管材是一种广泛用于航空航天、船舶、车辆等行业的常见材料[1]。金属管回弹是影响管件加工精度的一个主要因素。提高管材成型精度的一个有效方法是预测回弹,进行回弹量补偿,进而保证管材的一次成型[2]。因此准确检测管材的关键尺寸对于工艺调整和回弹量预测十分重要。

管材的检测方式主要包括手工检测、X射线和超声波成像检测、三维光学测量等。目前广泛使用的手工检测为使用游标卡尺等检具对管材的外径、壁厚进行测量,但是对于大尺寸或者极小尺寸的管材,该方法却难以进行操作,且人工检测成本高,检测耗时,不稳定性强,同时检具检测属于接触式检测,容易划伤管材表面,因此发展机器检测对于提高生产的自动化至关重要。KIAPASHA等[3]利用数字X射线照相技术及图像处理技术来检测管道壁厚的腐蚀情况,在进行图像处理时,采用了3种不同的处理方式来提高图像质量,使管道壁厚和腐蚀的检测结果具有较高的准确度。KUMAR等[4]基于超声波成像原理设计了一种4通道水浸超声波探伤检测系统,通过获取飞行时间来进行薄壁管材的垂度和尺寸测量。但是上述方式多应用于管道内部缺陷的检测,并且所使用的设备体积较大,并不适用于实际生产中管材回弹只需要采集外径和壁厚两个参数的情况,所以应该开发一种简单、易操作和低成本的检测系统。

图像识别技术具有低成本、非接触、高精度等优点,因此一直是国内外的重点关注方向[5-11]。ARUNMUTHU等[12]利用Hough变换从射线照相图像中自动检测和确定焊缝中孔隙的大小,通过分割图像以及提取轮廓特征,提高了焊缝孔隙大小的识别精度。THOMAS等通过检测旋转支架上一个圆柱体的截面状态来判断整个旋转支架的角度状态,拍摄的圆柱体截面可近似看成一个椭圆,在调整到合适角度时拍摄到的截面形状会变成圆形,通过Hough变换进行圆周检测来调整角度。JIN等[13]基于图像处理技术设计了一套自动检测管板焊缝的在线焊接路径检测系统。该系统使用了两个相机,一个用于检测焊接路径,一个用于获取焊件形貌,然后通过中值滤波、Canny边缘检测、霍夫变换进行图像处理,最后通过识别到的数据进行焊接路径规划。SAIF等[14]基于铣床开发了一款拥有摄像系统和照明系统的3SMVI系统,利用搭载了OpenCV库的树莓派进行工件表面特征检查,该文指出了照明系统的使用可以避免图像识别时的一些不确定因素,提高系统图像识别的鲁棒性。

管径与壁厚是影响管材回弹量的重要参数,文章将图像识别技术应用于管材壁厚与直径的测量,首先设计了一种便于进行管材图像采集的机械结构,其次设计了图像采集程序与图像处理算法进行图像采集与检测,最后使用不同管径、壁厚和工艺制备的管材进行测试,验证了该检测系统的准确性。

1 图像采集系统的设计

1.1 机械结构

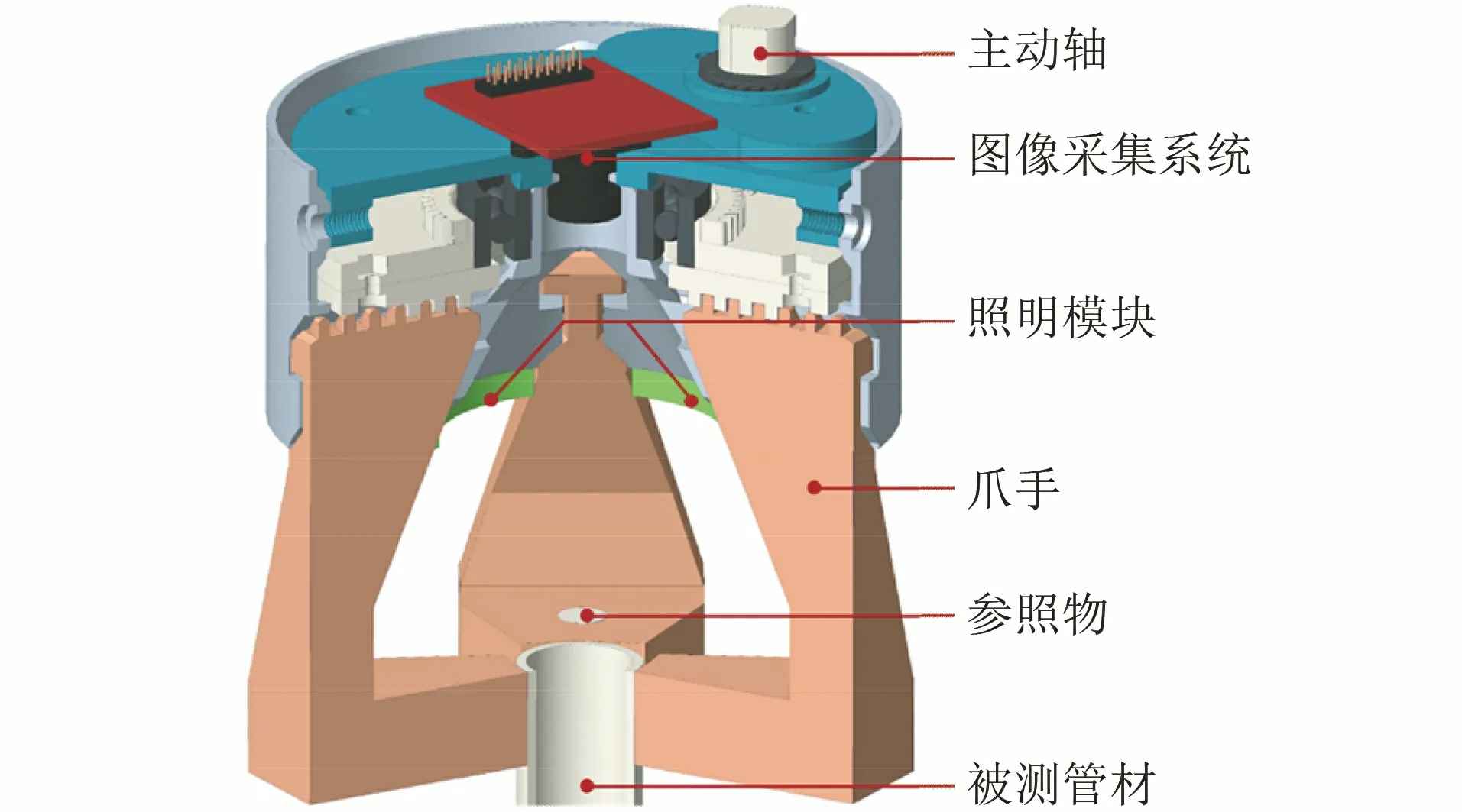

为了保证图像采集系统能够准确拍摄到管材截面,设计了一种可以实现图像采集系统与管材截面保持平行的夹具机构。整体机械的三维结构如图1所示,主要由爪手、图像采集系统和照明模块组成。

图1 管材夹具机构三维结构

机构的工作原理如下:整体机构的动力通过主动轴传入系统,并通过主动轴的齿轮副驱动平面螺纹盘,最后由平面螺纹盘带动3个爪手进行同步运动。为了更准确地拍摄管材图片,将图像采集模块置于管材正上方的圆形孔洞处。为了提高拍摄图片中管材轮廓的辨识度,在采集区域的上方安装了环形照明模块,照明模块使用了漫射板,保证了光线的均匀扩散。

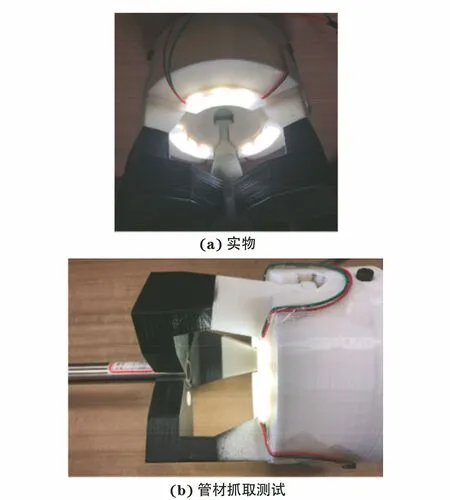

机构实物如图2(a)所示,制作时,通过3D打印完成结构件(爪手、外壳、齿轮副、传动轴等),然后使用螺栓、轴承等通用零件完成结构的整体装配。为了突出显示参照物与管材边缘的轮廓,对爪手末端进行了染黑处理。管材的抓取测试如图2(b)所示,可以看出,该机构可以稳定抓取并照亮管材。

图2 管材夹具机构实物及测试

1.2 图像采集程序设计

图像采集系统采用型号为STM32F429的开发板作为主控模块,该系统配备了图像显示模块、OV2640图像采集模块。由于OV2640模块不能自动调整焦距,所以在进行图像拍摄之前需要手动将焦距调整至参照物所在的平面。

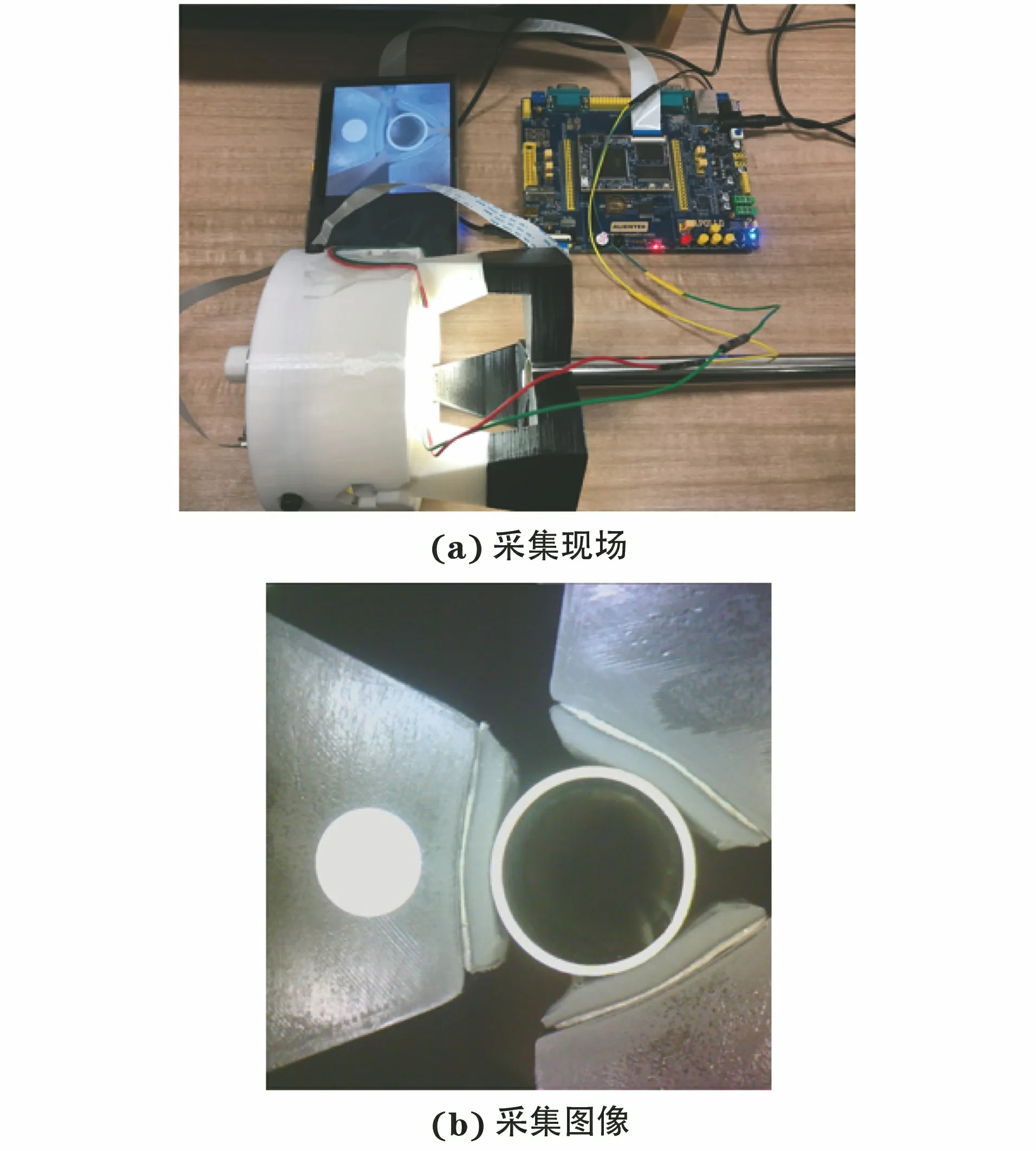

进行图像采集时,首先通过夹具机构完成管材的夹取,使管材截面与参照物保持在同一平面内,其次操作开发板的按键进行图像采集,将采集到的图像数据发送至PC(计算机)端,采集现场如图3(a)所示,图3(b)为采集到的图像(图中左侧为作为参照物的白色氧化铝陶瓷圆片)。

图3 实际图像采集现场及采集到的图像

1.3 图像处理算法

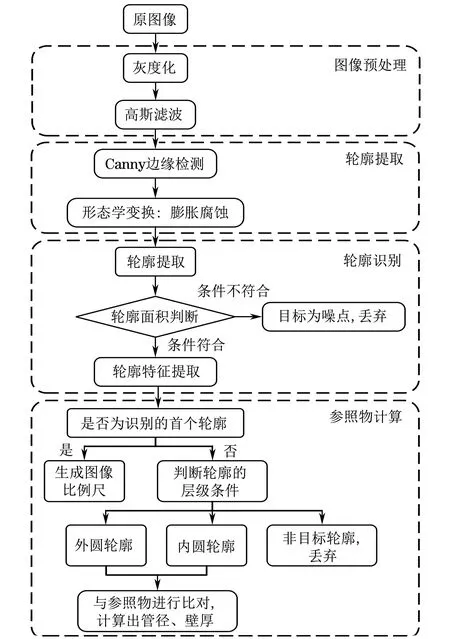

根据实际采集的图像以及被测管材的轮廓特征进行图像处理,算法流程如图4所示。整体算法可根据功能分为4部分:图像预处理、轮廓提取、轮廓识别、管材尺寸计算。

图4 管径壁厚检测图像处理流程

1.3.1 图像预处理

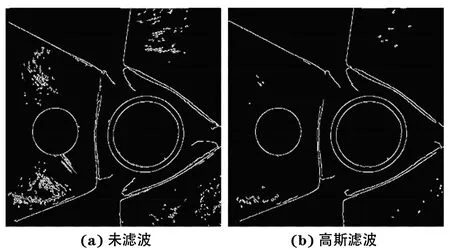

噪声的存在会严重影响后续边缘检测的质量,因此在图像识别前进行滤波降噪处理对于提升图像识别准确率是十分重要的。使用高斯滤波进行图像降噪,图5为滤波前后的二值化图像对比,可以看出,相比于未滤波的图像,滤波后图像边缘较为清晰,有利于提高识别准确度。

图5 高斯滤波前后的二值化图像对比

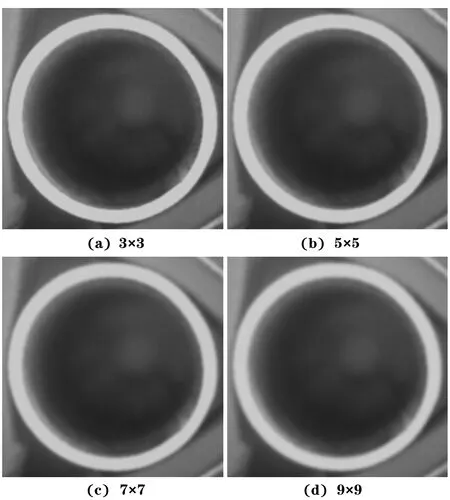

此外进一步探究了滤波核大小对于边缘轮廓清晰度的影响,不同滤波核下的图像对比如图6所示,可见,随着滤波核的增大,边缘轮廓的模糊程度逐渐增加,这将影响后续图像边缘识别的精度。综合考虑,文章选择3 × 3的高斯滤波核进行管材图像的预处理。

图6 不同高斯滤波核下的图像对比

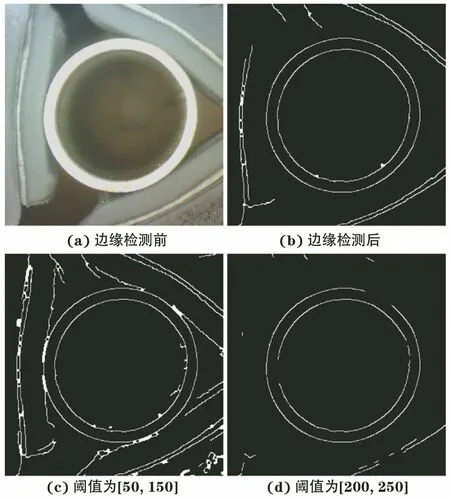

图7 边缘检测前后与不同滞后阈值下的管材轮廓效果

1.3.2 轮廓提取

Canny边缘检测算法是一种较为流行的图像边缘检测算法,由Canny在1986年提出[15]。该算法首先计算图像梯度提取出图像中灰度值变化较大的边缘像素,其次建立非极大值将边缘细化为单个像素点,最后通过建立滞后阈值滤除亮度过低的像素,完成轮廓的提取。

该检测算法中滞后阈值的选取对于边缘检测的结果至关重要。图7是边缘检测前后与不同滞后阈值下得到的管材轮廓效果,可以看出:① 相较于原始图像,经过Canny边缘检测后的二值化图像,管材的轮廓清晰准确;② 相较于较低或较高的阈值,采用下阈值为100、上阈值为200时,识别得到的轮廓边缘最光滑。因此,选用滞后阈值为[100, 200]的Canny边缘检测算法进行管材轮廓的提取。

1.3.3 轮廓识别

使用的轮廓识别算法为SUZUKI于1985年提出的基于边界跟随的二值数字化图像拓扑结构分析算法[16]。该算法可以对二值图像进行从左到右,从上到下的扫描,建立轮廓编号与轮廓层级关系。通过该算法识别的图像只需要根据编号即可定位图像中的轮廓。

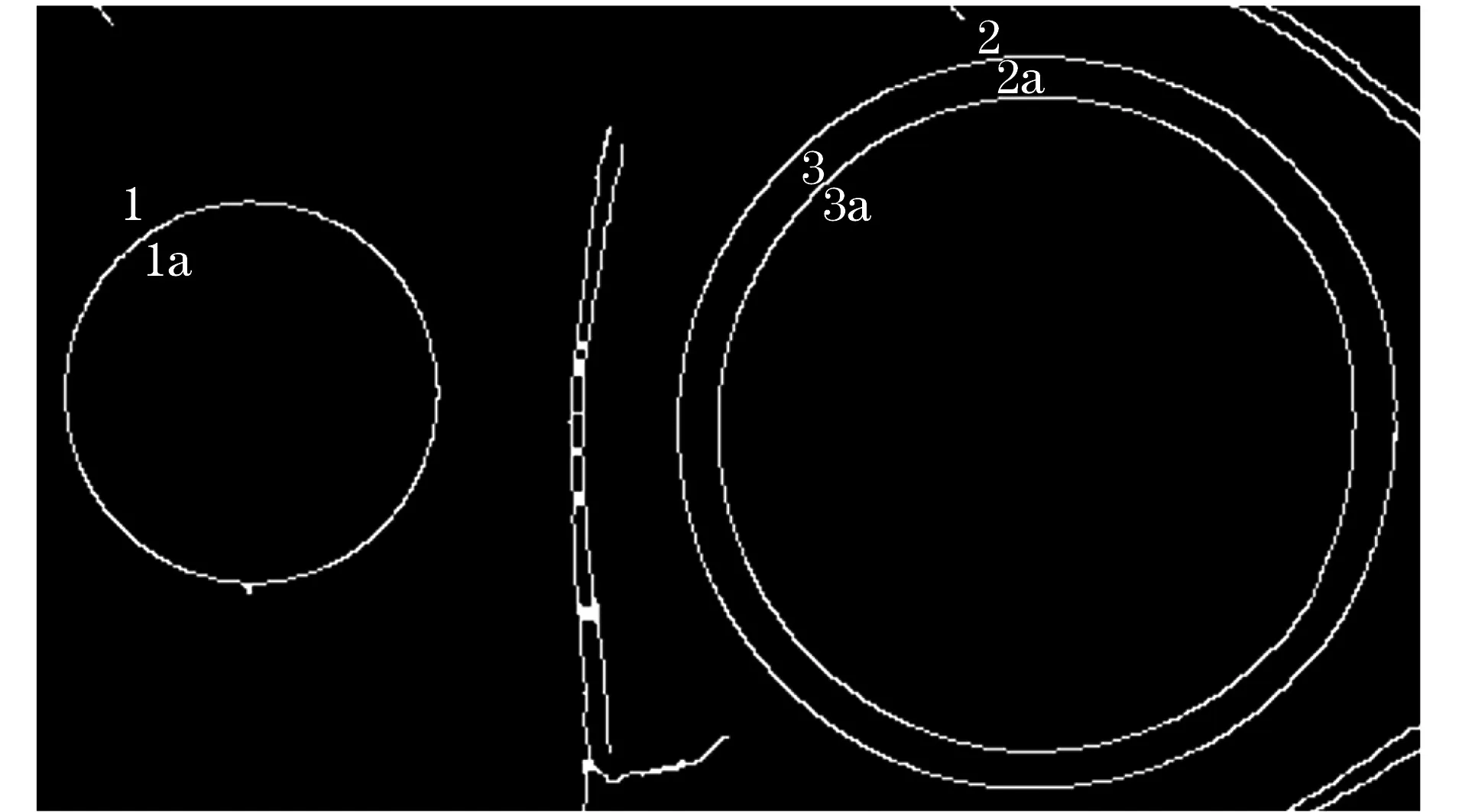

图8为使用提取的轮廓图像建立的层级关系图,其中1、2是最外层的轮廓,处于同一轮廓等级;轮廓2a为轮廓2的子轮廓,轮廓2为轮廓2a的父轮廓;轮廓3为轮廓2a的子轮廓,轮廓3a为轮廓3的子轮廓。这些轮廓的层级关系都会以编号的方式进行标记,因此根据编号即可选中指定的轮廓。参照物使用的轮廓为1a,管材外径所使用的轮廓为2a,内径所使用的轮廓为3。

图8 被测样本轮廓的层级关系

1.3.4 轮廓计算

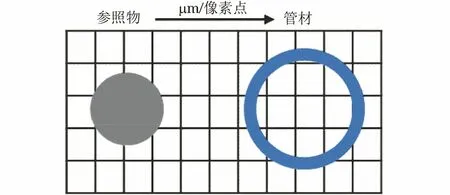

轮廓尺寸的计算方式如图9所示。由于参照物与管材截面都处于同一平面内,且参照物的实际大小已知,因此只需要通过参照物计算出图像比例尺(μm/像素点)即可进行图像上管径与壁厚的测量。

图9 轮廓尺寸计算方式

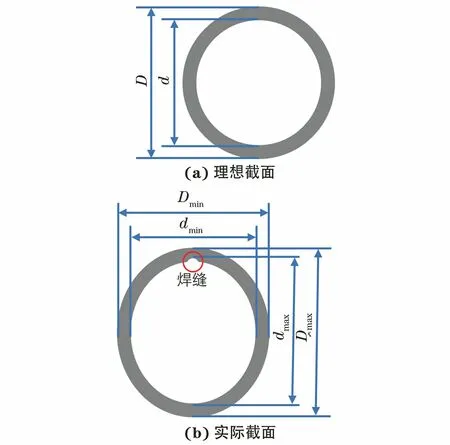

实际管材截面受加工工艺参数的影响,存在一定的偏差,比如由带钢卷制焊接的焊管在加工过程中会产生一定的内应力,导致其截面近似为椭圆而非理想的圆形(见图10),这一现象在管材的内径测量中尤为明显。为了提高测量精度,文章提取管径外径D的最大值Dmax和最小值Dmin,管径内径d的最大值dmax和最小值dmin进行分析。由于焊缝的存在会影响dmax的测量,因此选择外径和内径的最小值进行计算,即壁厚t为[(Dmin-dmin)]/2。综上,选用管材的外径和壁厚作为关键参数进行分析,并将管材的外径记作[Dmin,Dmax],壁厚记作t。

图10 管材截面形变示意

2 试验验证

2.1 试验部分

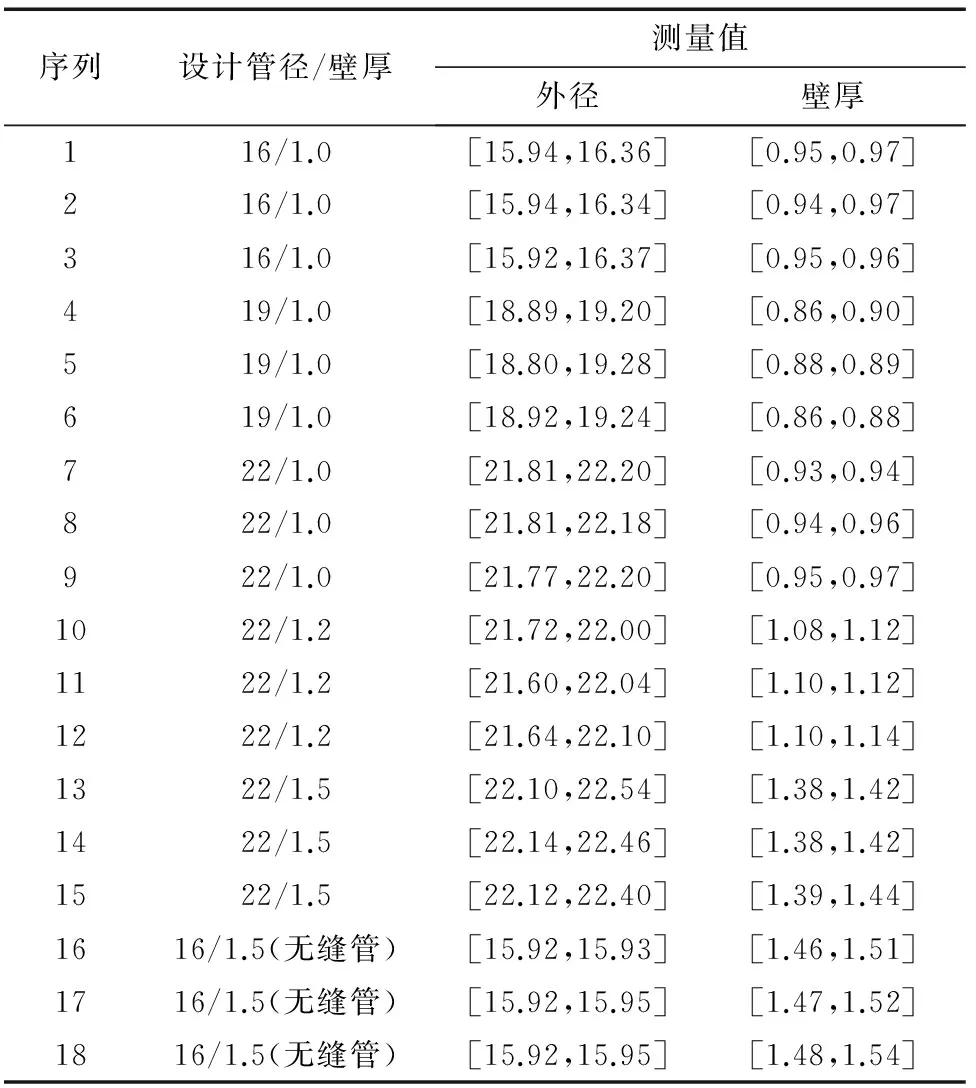

为了验证该算法的准确性和普适性,使用电火花线切割的方法制备了不同管径(16,19,22 mm)、不同壁厚(1.0,1.2,1.5 mm)、不同工艺参数(焊管、无缝管)的管材样件。实际值通过游标卡尺进行手工测量,为了保证测量结果的准确性,每种样件至少测量3个,每个样件至少进行3次测量并计算平均值以获得较为准确的结果。样件的尺寸测量结果如表1所示。

表1 样件尺寸测量结果 mm

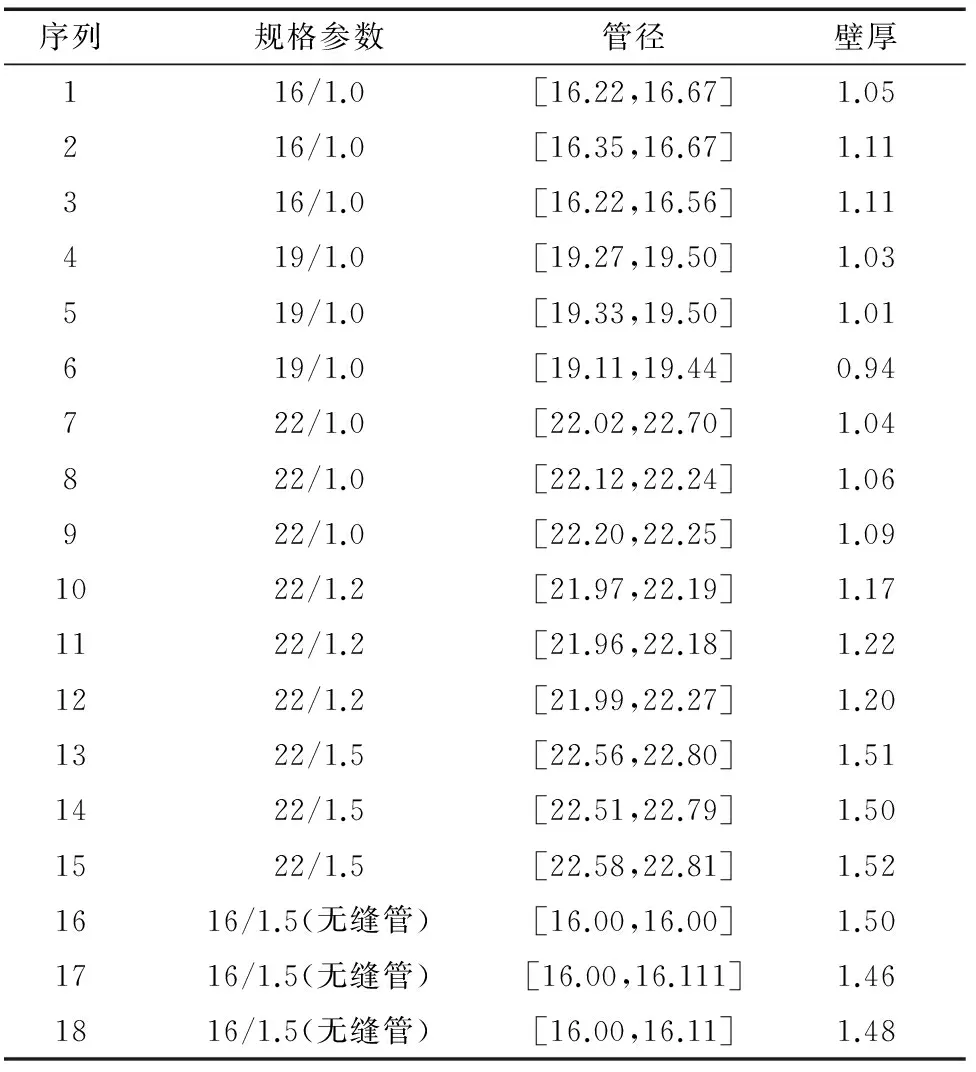

应用文章提出的管材参数识别方法,对表1中的管材样件进行尺寸检测,结果如表2所示。

表2 样件尺寸的图像识别数据 mm

2.2 管径的检测结果

为了定量分析该检测系统的识别精度,使用偏差率对最大管径Dmax和最小管径Dmin进行分析。偏差率的计算公式为

(1)

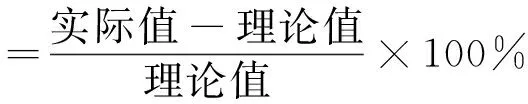

管径参数识别的偏差率如图11所示,其中柱状图表示管径偏差率的平均值,误差棒表示该样本偏差率的标准差;同组样本中,左侧柱状图为最小外径误差,右侧柱状图为最大外径误差。从管径识别效果来看,最大外径与最小外径识别偏差率的平均值均在2%以内,标准差均在2%以内。当管径为22 mm时,其最大外径的检测偏差率为(0.9±0.12)%。以上分析表明该识别方法对不同外径均具有较高的识别精度。其次,随着管径的增大,识别偏差率有所下降,表明该检测系统对大管径样件的识别精度更高;这主要是因为管径越大,管径区域的面积越大,单个像素造成的偏差影响降低,检测更为准确。

图11 管径参数识别的偏差率

2.3 壁厚的检测结果

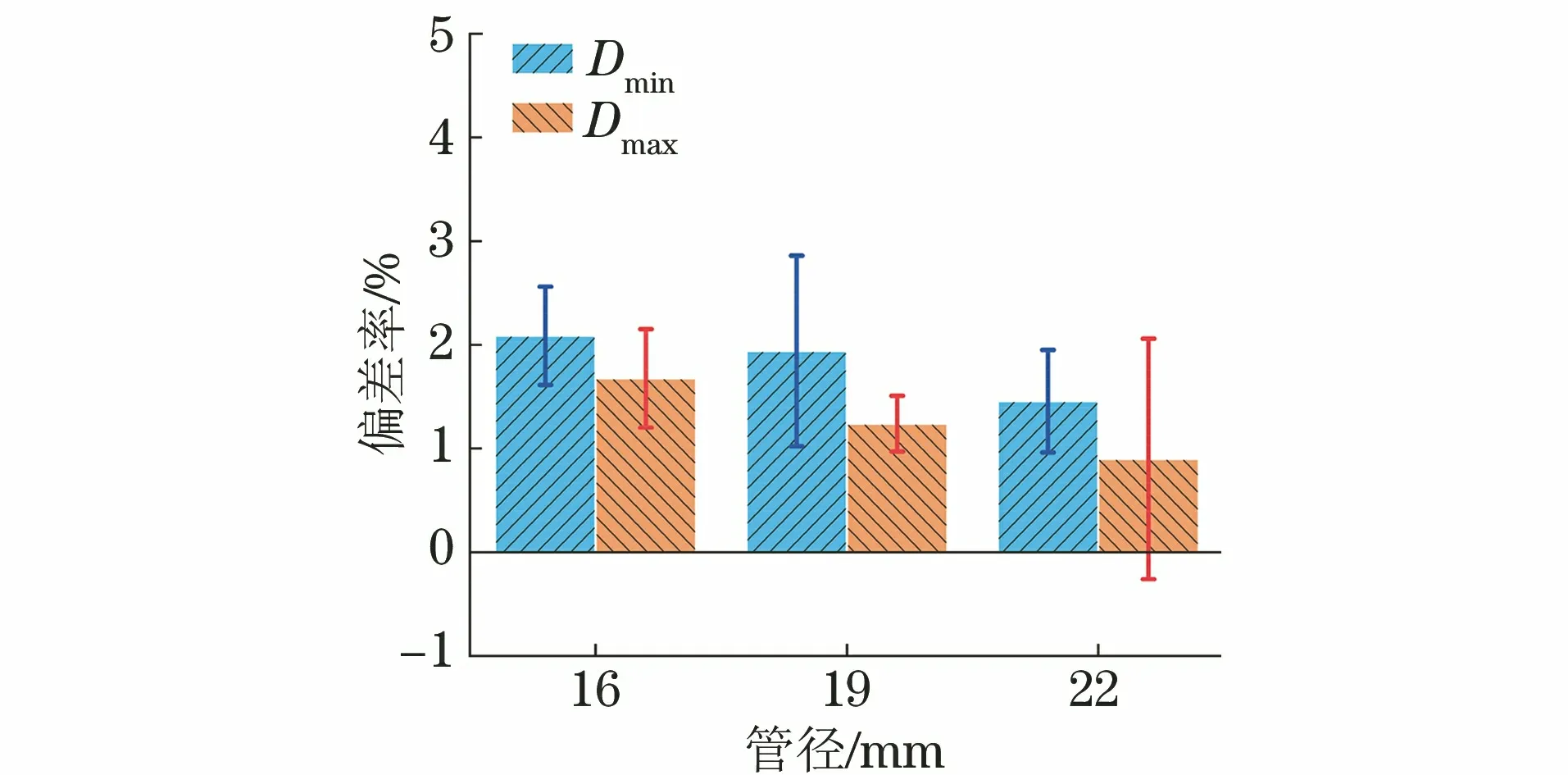

管材壁厚参数识别的偏差率如图12所示,其中tmax为最大壁厚,tmin为最小壁厚。由图12可以看出,该检测系统对于壁厚识别的整体偏差率小于15%。对于壁厚为1.0 mm的管材,最小壁厚的识别偏差率为(13±1.6)%,最大壁厚的识别偏差率为(11±1.2)%;其次,随着壁厚的增大,该检测系统的识别精度逐渐提高。具体地,对于壁厚为1.5 mm的管材,其识别偏差率小于10%,说明该识别方式对于壁厚较大的管材具有更高的识别精度。这主要是因为随着壁厚增加,壁厚部分所占像素增加,像素点对识别偏差的影响降低。

图12 管材壁厚参数识别的偏差率

2.4 不同工艺制备的管材的检测结果

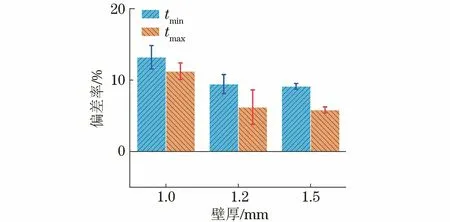

根据制备工艺不同,管材分为有缝管和无缝管,选取上文中识别效果最好的焊管(22/1.5 mm)与无缝管(16/1.5 mm)进行试验,进一步验证该检测系统的普适性。

有缝管与无缝管的管材参数识别偏差率如图13所示。由图13可见,对于管材外径,无缝管的整体识别精度比焊管的精度高。具体地,无缝管的管径识别偏差率为(0.8±0.3)%;焊管的管径识别偏差率为(2±0.3)%。对于管材壁厚,无缝管的整体识别精度比焊管的精度高5%,无缝管的壁厚识别偏差率为(2.2±1.9)%;焊管的壁厚识别偏差率为(9.1 ±0.4)%。

图13 有缝管与无缝管的管材参数识别偏差率

由此可见,不管是对管径还是对壁厚的识别,检测系统对无缝管的识别精度都显著高于对有缝管的识别精度。这主要是因为相较于无缝管,焊管是通过钢板卷制焊接制成的,管材内部存在一定的残余应力,这部分应力会随着自然时效而不断释放出来,同时受内侧焊缝的影响,焊管的实际截面可能与图10(b)的示意图存在一定的偏差。

3 结语

基于图像识别技术设计了一种能够快速检测管材外径与壁厚的检测系统。该检测系统的夹取机构可快速定位管材位置,帮助图像采集装置拍摄出轮廓清晰的管材截面图像。图像处理算法部分采用了Canny边缘检测以及矩形轮廓提取的方式进行管材边缘的轮廓识别,并根据图像比例尺计算管材的管径与壁厚。试验部分从管径、壁厚、工艺参数等3个方面对管材轮廓尺寸的算法进行了测试。结果表明,该采集算法与检测系统识别轮廓尺寸的准确度较高,其中对于无缝管的识别,整体偏差率在2%以内。