大型机场航站楼圆柱模板施工技术

2022-10-19李红现李占良于新平周金良冯玉辉薛文杰

李红现,李占良,于新平,周金良,冯玉辉,薛文杰

(中国建筑第八工程局有限公司西北公司,陕西 西安 710065)

大型机场结构抗震等级通常要求高,勘查、设计、施工较为复杂、严格,在进行结构设计时机场工程中的抗震结构柱常常采用圆形设计才能满足抗震性能要求,所以圆形柱在一些大型公共基础设施场馆以及桥梁工程中应用较为常见[1]。本着“强剪弱弯,强柱弱梁,强节点弱构件”的设计原则[2],结构设计时往往对柱子及梁柱节点的抗震设计要求较高,圆形柱因其优异的抗震能力也是不少结构工程师优先采用设计的原因,但是圆形柱的施工相对普通方形柱来说,无论是从钢筋绑扎还是模板安装以及混凝土浇筑来说都比较复杂,特别是钢筋圆形箍的现场加工与圆形柱模板的安装是圆柱施工时控制的重难点,其施工过程中的质量控制不易保证。

1 工程概况

西安咸阳国际机场三期扩建工程T5 航站楼工程航站楼建筑高47.5m,主楼地上3 层局部4层,地下2 层局部3层,工程位于陕西省咸阳市渭城区底张镇西安咸阳国际机场内,项目总建筑面积700 340m2。工程拟建场地为自重湿陷性黄土场地,湿陷等级为Ⅱ(中等)级~Ⅳ(很严重)级,勘察实测地下水稳定水位埋深为27.50~40.50m,相应的水位高程为436.84~439.88m,属潜水类型,地下水的补给主要为雨水下渗及地下径流,地下水的排泄主要为地下径流,地下水补给对本场地地下水无影响。机场墙体工程采用墙体材料蒸压加气混凝土砌块、轻钢龙骨石膏板,机场屋面工程为金属屋面、烧毛花岗岩上人屋面与种植屋面组合形式,屋面防水等级一级,设计使用年限50年,设计抗震设防烈度为8 度。工程效果如见图1 所示。

图1 机场工程效果图

2 圆柱模

2.1 圆柱模模板常用种类

圆形柱的模板施工若采用钢模板则由于自身重量大可能造成施工不方便、施工效率低,此外切割钢模板比较困难、耗时耗力且造价比较昂贵,很难大规模使用[3];若采用PVC 塑料模则相对不经济,因为PVC 塑料模板为一次性模板,无法重复性利用,充当周转性材料以减少使用成本,而且PVC 模板的透气性较差不利于自然养护,切割时不容易准确把握具体精度尺寸以致拼装时板与板之间不能较好的嵌入结合、进而存在一定的拼装间隙,圆柱浇筑混凝土时很容易造成模板胀裂等问题;若采用近些年新兴的玻璃钢模板,这虽然在一定程度上解决了模板自重大、占用人力的问题,但玻璃钢模板自身受环境温度影响容易产生气泡且使用过程中圆弧部位变形较为明显且不易进行原材保护,造价相对较高、技术应用目前还不太成熟[4]。

2.2 机场所用圆柱木模板特点

自身重量轻、在工作面上由2~3 名工人即可移动、就位,无需垂直运输机械(塔机)配合;模板内壁光滑、平整,圆度准确、具有较大刚度、抵抗变形能力强;模板接缝采用凹凸扣槽嵌入连接,接缝较为严密不易漏浆;模板自身胶合能力强、抗膨胀压力强度大、防水性能好、耐用性强;木质圆柱模板表层采用环氧树脂二次涂刷工艺,光洁度高易于脱模,也可以作为清水混凝土模板使用;圆柱木模板保温性能好,可以有效防止气泡和裂纹产生,有利于控制质量通病[5]。

2.3 圆柱构件技术参数

1)直径1 200mm 以下与柱高3m 以内1.8厚圆柱木模,采用50×1.5 钢带加固,第一道柱箍距地 150mm,1 400mm 以下间距为250mm,以上为 350mm。

2)直径1 200mm 以下与柱高3m 以上1.8厚圆柱木模,采用50 × 1.5 钢带加固,第一道柱箍距地 150mm,3 150mm 以下间距为 250mm,以上为 350mm。

3)直径1 200mm 以上与柱高3m 以内2.2厚圆柱木模,采用50 × 1.5 钢带加固,第一道柱箍距地 150mm,其余间距均为 300mm。

4)直径1 200mm 以上与柱高3m 以上2.2 厚圆柱木模,采用50×2.0 钢带加固,第一道柱箍距地 150mm,3 150mm 以下(含1 200mm)间距为300mm,以上为 400mm。

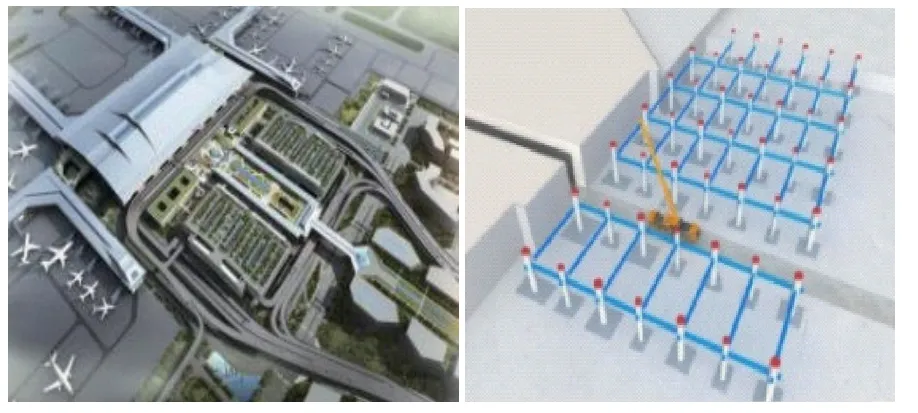

2.4 圆柱木模板性能参数

以机场工程所用直径1 600mm 的圆柱木模板为例,主要从厚度、直径、承载力、含水率、胶合强度、吸水率、强度与静曲强度以及握螺钉力(板面)等因素进行介绍,详见表1 所示。

表1 木模板主要技术参数

2.5 圆柱木模板质量标准

模板质量按GB/T 17657-1999 执行,具体参数如下。

木制圆模板直径(mm) 1 400~2 200

圆模木料材质 优质桦杨木

模板层数(层) 13

模板板厚(mm) 18

覆模材质 酚醛防水树脂膜

覆模厚度(mm) 0.2

粘胶材质 三聚氰胺防水胶

模板可使用次数(次) ≈8

煮泡时长 沸煮12h 不开胶

可使用次数 循环使用8~10 次

木圆模高度(m) 1/1.5/3/定做

模板基板为国产,覆膜为出口专用膜纸;木圆模生产机械为600t 油顶热压机;固定钢带配置标准为圆模高度每米配置3 条固定钢带;钢带参数为Q235 烤蓝钢带,厚1.2mm,宽32mm。

3 圆柱木模板施工

3.1 施工工艺

模板设计、加工→模板定位放线→模板拼装→安装水平固定卡/安装水平箍(同步进行)→模板校正垂直度→模板预验→浇筑混凝土→拆模。

其中模板设计、加工要依据设计图纸要求利用BIM 等三维仿真技术精确建模,经过层层优化以后提交给模板加工单位进行加工;抱箍钢带安装时,因混凝土浇筑时下部受力较大,下部抱箍间距要小,上部抱箍间距要稍大[6]。

定位放线要在圆柱模板安装之前完成,依据施工图及原始坐标点采用全站仪或GPS 以及北斗卫星进行准确定位,测量圆柱模板的外边线、外侧控制线,在模板上中下精确设置4 道定位钢筋。模板拼装之前检查柱底部混凝土,其表面应平整光滑,若达不到平整度使用要求,可以采用水泥砂浆找平处理,特别是圆柱截面内凿毛、剔除松动石子及浮浆且用水冲洗干净[7]。圆柱模板外面配有专用的固定钢带,为标准强度8.8 级烤蓝钢带,钢带宽32mm,厚1.2mm,两端点焊有穿孔铁块,便于穿引螺丝加固。其中若圆柱高度大于3m,则需要两节或三节拼装,且两节模板之间要进行错口叠高搭接安装,模板底部1m 范围内须安装4 条钢带,每向上2~3m 范围高度间隔0.30m 安装1 条钢带,3m 以上每间隔0.35m 安装1 条钢带即可。要在两节模板的接口的地方增加1 条钢带进行加固,钢带一定要水平覆盖在接口部位,防止漏浆。

3.2 施工注意事项

1)圆柱模板使用时要文明施工并注意爱护,防止强摔、强碰、强砸,高空摔落,使用后如需长期存放,可将模板内外表面涂刷隔离剂进行保护,且存储过程中要避免日晒、风吹雨打,现场施工时模板要摆放在平整干燥的场地上,底部要垫足方木避免地表水侵蚀。

2)圆柱木模板每片均带有凹凸锁槽,为了便于组合安装,使用时可先将2 片模板合围成圆形,并将凹凸槽嵌入在一起,进行模板切割,切割之前要根据设计图纸精确测量并划好定位线。

3)模板须要放置在较为平整的地面上进行组合拼装,其中钢带安装务必平整顺直且要逐条安装,以便于利用天泵进行混凝土浇筑时模板四周受力均匀。

4)将模板预先在地面嵌入拼装完成,在模板顶部两边位置对称钻孔,孔要预留在第二条钢带的下部,然后将钢筋的顶部用铁丝扎一下,以防止钢筋绑扎施工时损坏模板。

5)模板拼装完成后要进行扶直就位,圆柱模板四周要用方木进行加固(不可直接用钢管加固),方木要缠绕模板均匀布置且需要钉在模板上,其中需要在两片模板凹凸锁槽对接缝隙处进行加固以防漏浆。

6)用钢管对模板进行垂直扶正,首先要对模板底部和地面相接触的地方,采用混凝土或者高强度砂浆填缝防止缝隙处混凝土外渗,其次进行模板内混凝土浇筑时,需将导管尽可能低放,以降低模板重心减小模板四周承受的膨胀外扩压力[8]。

7)圆柱高度小于等于6m 的可以一次性全部浇筑,若高度大于6m,则混凝土需要分两次浇筑且间隔时间不小于1h。

8)浇筑混凝土后,要间隔24h 后方能起模,起模时要用钢带固定,钢管从上面要逐个松开卸掉,然后用木棍轻轻敲打模板会自动张口分离,拆模后要及时对模板内部和槽口及时进行清洗,防止混凝土凝固沾染模板。

9)梁柱或墙柱节点部位,须提前对模板进行开口,将墙或者梁的宽度精确测算之后,在模板上锯开相同宽度(需要插入的平模板厚度也计算进去),插入平模板并安装固定后,一起作为整体共同浇注混凝土(柱顶做法同上)。

3.3 圆柱木模板现场安装施工

西安咸阳国际机场三期扩建工程T5 航站楼工程无论是在中央C 区航站楼区域还是N1、N2、N3 指廊区域,S1、S2、S3 指廊及D 管廊区域均使用到了圆柱木模板施工技术,需要注意的是钢板带与钢板带之间的螺丝连接要紧拧牢固、钢板带围绕圆柱模板的间距要均匀有序[9],否则可能造成混凝土浇筑时的薄弱部位胀裂,进而造成混凝土外渗溢出,影响圆柱的施工质量。钢板带在咸阳机场的应用见图2 所示。

图2 钢板带的应用

首先进行圆柱外架的搭设,待搭设完毕再把已经安装拼接完成的圆柱模板下放到圆柱钢筋骨架外侧,然后再利用钢板带进行最后的固定安装,完成之后,一个完整的圆柱木模板就已经安装成型,西安咸阳机场工程航站楼中央C 区施工现场圆柱模安装施工见图3 所示。

图3 中央C区圆柱模板安装施工

3.4 施工重难点

机场航站楼圆柱模模板的施工难点便是梁柱节点连接部位圆柱木模板的安装拼接施工,由于节点连接部位构造较为复杂,特别是梁柱节点处的钢筋用量大且相互交叉较多,待节点钢筋骨架绑扎施工完成后给后续的节点模板施工带来很大的困扰,一是节点部位所需切割片数较多,切割后的模板较为零碎且形状不规则,这就加大了板材与板材之间拼接嵌入难度,间接减小了板材间的相互胶合力,增大了模板间的连接嵌入缝隙,很可能在浇筑混凝土时有较大外渗溢出的风险;二是梁柱节点部位之框架梁部位需要进行预留,以便框架梁模板深入柱内与圆柱模板浇筑时连为一体,但是框架梁所用模板为方形木模板而圆柱所使用的模板为圆形木模板,这就造成在两种模板交接的部位不可避免的产生缝隙,尽管会用一些塑料泡沫或者木模板碎片进行封堵,但是进行混凝土浇筑时无法保证100%没有渗漏现象[10]。判断一个圆柱节点部位是否发生混凝土渗漏通过观察圆柱模板表面是否清洁即可,圆柱模板四周表面清洁则表面该圆柱节点部位封堵较为良好,反之圆柱模板表面有大量浇筑混凝土时产生的白色液体粘贴在模板表面就代表该圆柱节点部位封堵处理不到位或者浇筑混凝土时节点封堵不及时造成的。圆柱模板梁柱节点部位预留框架梁模板孔洞见图4 所示,梁柱节点部位模板安装施工处理封堵措施见图5 所示,梁柱节点部位封堵质量不合格待混凝土进行浇筑时造成的混凝土渗漏现象见图6所示。

图4 梁柱节点部位预留框架梁模板孔洞

图5 预留框架梁模板孔洞封堵措施

图6 圆柱模板梁柱节点交接处混凝土外渗现象

3.5 圆柱木模板施工技术效果

圆柱浇筑完成,待混凝土强度达到拆模要求之后,即可进行拆模作业,拆模时遵循“先支后拆、后支先拆”的原则,圆柱木模板拆除之后要放置在平整硬化的场地上,模板按照要求堆放整齐划一且下方要垫以枕木,防止木模板受雨水或者地面反潮受损,降低圆柱木模板使用寿命。圆柱木模板拆模之后的圆柱混凝土表面光滑、平顺,没有凹凸不平或者蜂窝、麻面等现象,圆柱混凝土的浇筑质量有保证,适合大型项目大规模圆柱支模的施工技术需要,从施工效率、工程造价、后期材料周转保存来说都是较为适宜的。

3.6 圆柱木模板施工技术的不足之处

1)模板与模板之间的连接嵌入胶合力未达到一些受力较大(弯矩、剪力、压力、拉力)的特殊部位的施工技术要求。

2)木圆模板在梁柱节点部位的支模施工技术受限,虽比较适合上下笔直圆柱的施工技术应用但是对于有节点连接交叉部位的模板施工应用效果不尽人意,混凝土浇筑时极易发生外渗。

3)若木圆模板未按照要求进行堆放或露天放置无覆盖防护,则很容易降低圆柱木模板的使用寿命与周转次数,此外木模板容易受雨水浸泡及模板自身也容易吸潮,从而造成木模板自身强度下降,使用性能无法满足大型机场的严格施工使用技术标准。

4 结语

1)圆柱木模板自身重量轻、内壁光滑、平整,圆度准确、具有较大刚度、抵抗变形能力强、抗膨胀压力强度大、防水性能好、保温性能好,可以有效防止气泡和裂纹产生,有利于控制质量通病,比较适合大型机场工程的圆柱模板施工技术应用。

2)圆柱木模板施工时要从模板切割、拼装、定位、校准、吊放、加固、混凝土浇筑等施工应用全过程进行技术质量把控,避免非必要因素影响圆柱木模板的施工质量。

3)钢板带的使用很好地解决了模板的嵌入密实问题,加强了板材与板材之间的拼装胶合力减小了板材间的缝隙,但需注意钢板带与钢板带之间的螺丝连接要紧拧牢固、钢板带围绕圆柱模板的间距要均匀有序。

4)圆柱模模板的施工难点是梁柱节点连接部位圆柱木模板的安装拼接施工,由于节点连接部位构造较为复杂、钢筋用量大且相互交叉较多,钢筋骨架绑扎施工完成后给模板施工带来很大的困难。

5)木圆模板的不足之处主要是一些受力较大特殊部位的承载力学性能不达标,在梁柱节点部位的支模施工技术受限,对于有节点连接交叉部位的模板施工应用效果不尽人意且木圆模板容易受雨水浸泡及模板自身也容易吸潮,从而造成木模板自身强度下降,使用性能无法满足大型机场的严格施工使用技术标准。