盾构工程项目管理问题探讨

2022-10-19刘东亮

刘东亮

(中铁隧道局集团有限公司,广东 广州 511458)

盾构法施工因其安全高效,在铁路公路、市政交通、水力水工及能源领域等国家基础设施建设中广泛应用。盾构工程施工管理必须实现地质、装备、人的因素高度融合,对照地质针对性认知装备、对照装备客观应对地质,是盾构应用关键问题。由于我国地域广阔,地下基础设施建设受制地质认知局限性,目前盾构在施工应用中,依然依赖经验技术,盾构工程施工管理仍然存在各种认知不深入、不全面等问题,本文就有关盾构工程管理存在的一些典型问题进行分析阐述,为盾构工程施工管理提供借鉴。

1 盾构工程项目管理中存在的问题

盾构工程项目管理是一个系统工程,盾构项目管理问题日趋复杂,涉及的知识领域不断刷新,因盾构工程施工问题引发的工程事故也备受关注。随着工程技术的不断发展,人们对盾构项目问题的认识不断深入,经验也在不断积累,创建新的思维方法,构件新的管理体系,去解决各种层出不穷的问题。

盾构工程项目存在的问题主要表现如下。

1)项目前期管理。如项目策划不到位,征地拆迁滞后,地质补勘不周全,导致设备选型不适应,设备制造监管不力等。

2)项目实施阶段管理。如技术方案执行出现偏差,出现始发、到达施工风险,穿越构筑物监管不力引起各种沉降,盾构带压进仓作业引发的风险等。

3)资源管理不到位,如设备配置与生产进度不匹配,项目人员素质低等。

2 典型问题案例与分析

2.1 工程策划不到位

项目前期策划对于项目的顺利实施至关重要,前期策划要根据项目边界条件,对于资源配置进行合理策划,满足项目进度、工期、成本的目的。

案例:如某深圳地铁项目采用盾构始发井作为盾构组装始发和出碴运输井,项目采用2 台直径6.98m 土压平衡盾构,2 台盾构配置1 台出碴门吊,每台盾构采用两列编组列车。其施工能力最高仅能满足每天掘进10 环的进尺,限制了工程进度,致使工期无法满足业主期望。

一般来说盾构法施工的运输系统配置方案,涉及与盾构能力匹配及施工进度、以及施工管理的易操作性等问题。盾构如要达到较高的施工进度需配置强大的施工运输系统,在盾构配套设备策划时,主要考虑运输系统的主要参数与隧道坡度、工程进度要求、盾构型号及参数,也要考虑施工单位的管理方式。前者是必须满足的必要条件,后者是可综合考虑的相关因素。

分析上述案例的原因一是因为前期策划资源配置考虑不周。2 台盾构施工仅配置了1 台垂直出碴门吊,限制了出碴能力。二是该区间盾构区间始发场地没有按照设计要求进行施工。设计上考虑了30m 的暗挖盲洞,满足每掘进一环采用一列编组进行出碴。由于暗挖风险较大,施工时仅仅开挖了10m,致使无法满足每开挖一环一列编组的施工要求。结果导致每环掘进需要两列编组出碴,掘进过程中出碴列车的更换,影响掘进时间,造成施工成本加大。

2.2 技术方案执行不力

技术方案的执行事关项目的施工安全、工期目标和成本,也是决定项目成败的关键,如果技术方案在执行过程中出现偏差、执行不到位等问题,将导致项目出现重大问题和损失。

案例:东莞地铁某盾构区间1 台盾构从中间风井始发,在刀盘刚进入中间风井洞门密封时,盾构空推时推力300~400t;掘进到油缸行程1 700mm时,刀盘全部进入帘布橡胶内,盾构最大推力达到1 300t;此时尝试转动刀盘,发现刀盘不能转动,过程中出现2 次刀盘电机扭矩限制器脱扣,后发现刀盘被洞门二衬墙预留钢筋(∅12螺纹钢)卡住。

在白班进仓处理钢筋时,发现刀盘与前盾切口坏之间的间隙不均匀,局部刀盘圈梁侵入到土仓内。安排专人检查刀盘焊缝及变形情况,从30#刀、32#刀至43#刀的间隙成逐渐减小趋势,出现刀盘变形,变形情况见图1。刀盘圈梁与前盾间隙为47mm。同时发现23#、22#、27#、28#刀箱焊缝开裂,23#刀处牛腿出现明显焊缝裂纹,23#刀箱变形,23#刀位置环筋板焊缝开裂等,刀箱焊缝开裂如图2 所示。

图1 刀盘变形情况照片

图2 刀裂缝照片

原因分析:盾构始发从空推段到推进油缸行程至1 700mm时,推力从300t 增加到1 300t,刀盘卡死。后将盾构刀盘后退至始发洞门前刀槽处,当盾构完成后退工作后,发现掌子面左下角位置有孤石,孤石直径约1m,如图3 所示。因此始发时刀盘受较大的偏载力。由于刀盘变形,主轴承是否存在损伤需要进行拆检。盾构始发技术方案要求清理洞门圈内钢筋和杂物。本案例没有严格按照技术方案要求执行,由此造成工期延误,成本增加。

图3 掌子面孤石情况

2.3 作业行为不受控

行为受控是安全生产的基础,安全生产出现最多的问题作业行为不受控,行为受控需要关注细节,否则将出现问题。

杭富城际铁路土建施工某标段盾构区间:在左线停机之前偶有发生的大块石头卡螺旋机和皮带机横梁,正常施工时平均每日(24h)完成掘进拼装6~9环,高峰时期可达到每日9~11 环。左线掘进到第545 环时偶有块石、螺旋机喷涌,在掘进到548 环后,出现掘进速度极低、推力大、刀盘扭矩过大、油温过高、系统跳停、螺旋机出土不畅等情况,经初步判断遇到大块岩体。

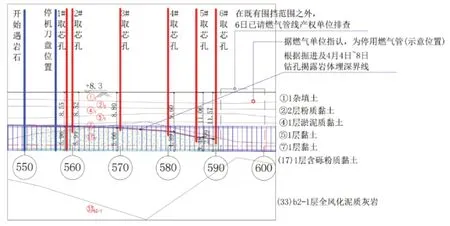

随后进行了地质补勘,经地面钻进取芯探明左线548~590 环岩体侵入隧道高度3~6m,右线560~587 环岩体侵入隧道高度3~5m,基本可判定为全断面硬岩或复合上软下硬地层。取芯补勘,芯样完整,强度在100MPa 以上。见图4 左线取芯位置示意图。

图4 左线地面取芯位置示意图

原因分析:没有及时进行补堪,施工行为不受控。本区段系业主指定队伍进行孤石爆破,现场爆破效果无人验证,带来的后果是盾构选型不能满足地质要求。最后经专家论证,采用爆破方案处理。此案例反映了项目项目现场行为不受控,致使管理问题技术化。

2.4 管理制度不落实、责任心不强

案例:无锡地铁某标工程有2 个盾构区间隧道,2011 年7 月14日,其中1 台盾构在进行管片拼装作业时,出现液压油箱液压油处于低位的报警信号,立即组织人员对液压油进行了添加,运行10 多分钟后,液压泵突然停止,拼装机停止动作。

原因分析:工地管理混乱,将水玻璃当作液压油加入系统。工地上用废弃旧液压油油桶装水玻璃,且废旧液压油油桶没有标识,无法分辨。现场人员擅自取用液压油,领取材料没有履行签字等手续。液压油添加前,技术人员没有对所加液压油进行检查确认。

经过检查发现水玻璃进入液压系统后,水玻璃结晶已经大量固结在油管内壁、滤芯、液压阀组油道内、液压泵站油道及油泵柱塞内,污染范围大且水玻璃结晶粘在各处极难清理。

此事故暴露出现场管理上的严重问题,项目上的设备物资管理人员没有严格的执行公司有关的油品管理制度,投入必要的检测设备和培训必要的油水管理人员,所有油品在投入使用前必须进行油水检测,合格后才能投入使用。液压油是盾构使用的重要物资,必须由维保人员认真履行有关手续,签字领取和添加。

3 结语

目前在我国盾构法施工技术快速发展,大断面、跨江越海隧道工程不断增加,如长距离供水、水下交通、西气东输等工程都将涉及穿越江河等复杂水文地质风险,施工中遇到的问题也会越来越多,本文仅仅对工作中遇到的一些盾构施工管理中的典型问题进行总结分析,供大家参考,希望起到举一反三的作用,使盾构施工技术发展的更好、更安全、更经济。