城市山岭隧道掘进机截割性能研究

2022-10-19朱术林韩林李圣岩王会刚杨中群

朱术林,韩林,李圣岩,王会刚,杨中群

(1.济南轨道交通集团有限公司,山东 济南 250014;2.济南交通发展投资有限公司,山东 济南 250014)

新建济南至莱芜高速铁路工程线路全长117.490km,共有隧道24座,其中程家庄隧道位于济南市历城区中新国际小区东侧300m,隧道洞顶左侧10m 为220kV 高压线基础,隧道全长135m、最大埋深22m,围岩硬度为Ⅴ级或Ⅳ级,现场工况较为复杂,无法有效采用钻爆施工工艺。为减小隧道施工对周边居民环境影响,满足既定工期节点要求,采用纵轴式悬臂掘进机EBZ320 进行开挖。

纵轴式悬臂掘进机截割头配置有镐形截齿,通过对围岩截割破碎来实现隧道掌子面的开挖施工[1],截齿的安装角度、截割深度、截割速度、围岩硬度等都对截割性能有很大影响[2-4]。在对掘进机截割头载荷分析的基础上,以单个截齿直线截割围岩为简化模型,建立掘进机截割系统单齿直线截割围岩ABAQUS 模型[5-6],结合掘进机实际工况参数,进行不同参数下截割三向力平均值、截割比能耗仿真分析,利用仿真结果可进一步优化掘进机截割系统、指导隧道施工组织。

1 载荷分析及截割比能耗研究

在掘进机的施工过程中,截割头的波动载荷对掘进机产生很大的振动,严重影响截割头传动和旋转系统中构配件的寿命,同时对掘进机整机的工作性能和效率影响较大,因此,对掘进机截割围岩的载荷进行研究的意义重大。

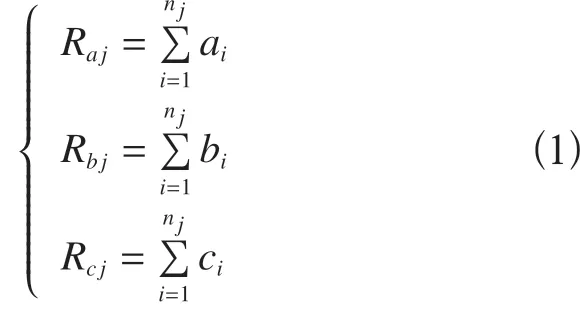

以隧道开挖使用的纵轴式悬臂掘进机EBZ320为例,在得出单个截齿的受力以后,对截割过程中发挥作用的截齿的受力情况进行叠加合成,就可计算出整个截割头所受载荷。当截割头掘进过程中旋转到某一位置(记作j)时的受力情况如图1 所示。对所有发挥截割作用的截齿载荷进行叠加合成,就可以得到截割头三向力,分别为正向力Ra、截割力Rb、侧向力Rc,如式(1)所示。

图1 掘进机截割头旋转到 j 位置时的截齿受力示意图

式中nj——截割头旋转到j位置时发挥截割作用的截齿数量;

ai、bi、ci——截割头上第i个截齿的3 个方向的受力,kN;

Raj——正向力,kN;

Rbj——截割力,kN;

Rcj——侧向力,kN。

截割比能耗是指截割单位体积的围岩所消耗的能量,其数值是衡量掘进机截割性能及截割效率的重要参数,其计算公式:SE=F/(PS),其中,F为截割力,P为竖向截割深度,S为截割沟槽横向宽度。掘进机截割头截齿的安装角度、截割深度、截割速度、围岩硬度等都对截割性能有很大影响。本文在固定截割角度的基础上,重点针对截割速度、截割深度和围岩硬度等对截割三向力平均值的影响进行仿真分析,同时建立截割比能耗与截割速度、截割深度和围岩硬度的关系。

2 单齿直线截割围岩的ABAQUS模型

在ABAQUS 模块中创建围岩模型,围岩尺寸长1 000mm,宽800mm,高300mm,在围岩模型中划分出1000×200×150mm 的区域,进行网格局部加密得到细化的网格[7-8]。创建截割头中常用的U135 镐型截齿三维实体模型,参数如图2 所示,合金头直径25mm,齿尖锥角80°,齿身锥角14°,齿身长度156mm;既往截割试验揭示截割角度为45°左右时,截齿受到的截割阻力最小,截割效率也最高。通过模拟软件确定截齿与围岩的位置关系,固定截割角度45°。

图2 U135截齿参数示意图

当截割速度在较低范围内变化时,截割速度对截割阻力和截割比能耗的影响较小。当截割速度超过一定值时,截割阻力急剧增加,高速截割时,载荷波动较大,截齿温度也随之升高,对截齿及整个掘进机设备的损坏率也随之增大,故一般以较低的截割速度下进行强力截割。设置仿真模拟的截割速度分别为0.08、0.12、0.16、0.2m/s。

为降低截齿平均截割阻力及载荷变化幅度,可适当增加截割厚度,截割厚度一般不大于40~80mm,设置仿真模拟的截割深度分别为20mm、30mm、40mm、50mm。

围岩坚固性的大小用硬度系数f表示,其值的大小与围岩的单轴抗压强度有关,程家庄隧道设计围岩为Ⅴ级或Ⅳ级围岩,设置仿真模拟对应的围岩硬度系数约为f=3、4、5、6。

其他材料属性参数按照默认值设置,以此开展单齿直线截割围岩仿真分析[9-10]。

3 不同截割参数下仿真模拟分析

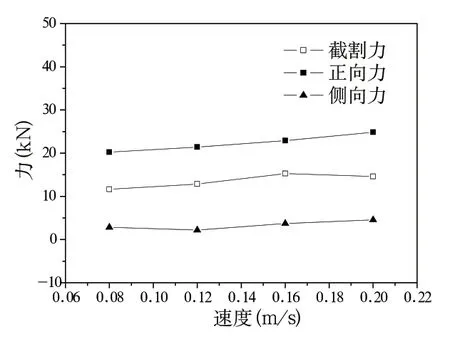

3.1 截割速度与截割三向力平均值的关系

固定截割深度40mm,截割围岩硬度f=4,进行不同截割速度0.08m/s、0.12m/s、0.16m/s、0.2m/s 的仿真模拟分析。截割三向力的平均值随截割速度的变化如图3 所示。

图3 截割三向力平均值随截割速度变化关系

从图中可以看出,随截割速度的增加,截割三向力平均值没有较为明显的变化趋势。根据现有掘进机截齿截割深度范围内,截割速度对截割三向力的影响不明显,分析该仿真参数下的围岩以拉伸脆性破碎为主,得出在该模拟参数下截割速度对截割三向力的平均值影响较小。

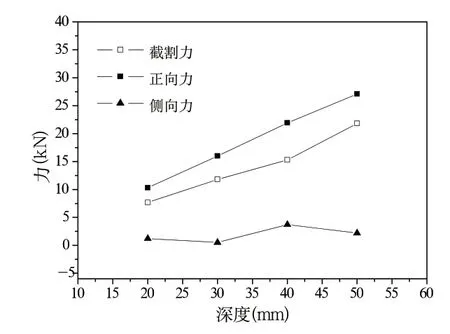

3.2 截割深度与截割三向力平均值的关系

固定截割速度0.16m/s,截割围岩硬度f=4,进行不同截割深度20mm、30mm、40mm、50mm 的仿真模拟分析。不同截割深度的截割三向力的平均值随截割深度的变化如图4 所示。

图4 截割三向力平均值随截割深度变化关系

从图中可以看出,侧向力平均值随截割深度的增加无明显变化。截割力和正向力平均值随截割深度的增大而增大,随着截割深度增加,截齿齿尖很容易被截割过程中形成的截槽碎渣包裹住,截齿与围岩接触面积逐渐增大,截齿截割过程中受到的阻力也逐渐增大,即需要产生更大的截割力和正向力来进一步将沟槽截割更深,因此截割力和正向力平均值随截割深度的增大而增大[12]。

3.3 围岩硬度与截割三向力平均值的关系

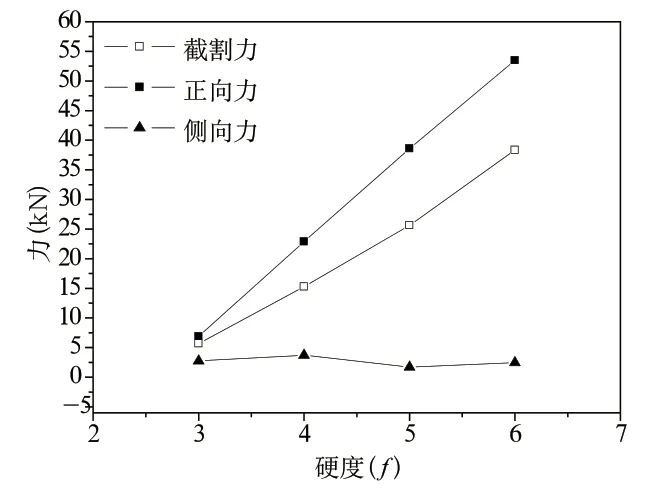

固定截割速度0.16m/s,截割深度40mm,进行围岩硬度分比为f=3、4、5、6 的仿真模拟分析。不同围岩硬度的截割三向力的平均值随截割深度的变化如图5 所示。

图5 截割三向力平均值随围岩硬度变化关系

从图中可以看出,截割力和正向力平均值随围岩硬度的增加而增加,侧向力平均值随围岩硬度的增加变化较小。正向力和截割力的比值大小及围岩硬度f都与围岩的单轴抗压强度有关,针对较软且脆的围岩,正向力和截割力的比值大约为1(图中f=3 时);对硬且韧的围岩,随围岩硬度增加,截齿需要更大的截割力和正向力截割破碎围岩,截割力和正向力平均值随围岩硬度的增加而增加,正向力和截割力的比值也随之增加[13]。

3.4 掘进机截割头截割比能耗研究

图6 为截割比能耗随截割速度变化关系,从图中可以看出,截割比能耗随截割速度的增大而减小,当截割速度达到0.16m/s 时截割比能耗最小,而后随着截割速度的增加,截割比能耗有所增加。分析在该模拟参数下,存在较理想的截割速度0.16m/s,可以降低比能耗,提高截割过程的截割效率[14]。

图6 截割比能耗随截割速度变化关系

图7 为截割比能耗随截割深度的变化关系,从图中可以看出,截割比能耗随截割深度的增大而减小,当截割深度为50mm时,截割比能耗最小。分析随截割深度的增加,截割过程中会产生较大比重的大粒径石渣,不再需要增加额外的截割力将围岩破碎成粒径较小的石渣,因此截割单位体积的围岩所消耗的能量较小,即截割比能耗随截割深度的增大而减小。

图7 截割比能耗随截割深度的变化关系

图8 为截割比能耗随围岩硬度的变化关系,从图中可以看出,截割比能耗随围岩硬度的增大而增大。分析随着围岩硬度的增加,需要提高更大的截割力来截割破碎围岩,且截割力随围岩硬度的增加变化明显,则截割单位体积的围岩所消耗的能量随之增大,即截割比能耗随围岩硬度的增大而增大[15]。

图8 截割比能耗随围岩硬度的变化关系

4 结语

隧道自2020 年9 月25 日开始掘进施工,至2021 年1 月25 日开挖施工完成,共出渣约3.24万m3,平均进尺约1.125m/d,出渣270m3/d,基本满足工程建设工期要求[16]。建立截割比能耗与截割速度、截割深度、围岩硬度等数据关系,得到的结论如下。

1)截割速度对截割三向力平均值的影响不明显,截割深度和围岩硬度对截割力和正向力平均值影响显著,其中截割力和正向力平均值随截割深度、围岩硬度的增加而增加。

2)截割比能耗随截割速度的增加呈现先减小后增大的趋势,模拟围岩试样存在一截割比能耗最小的截割速度。截割比能耗随截割深度的增加而减少,截割比能耗随围岩硬度的增加而增加。

3)仿真结果为掘进机截割系统的优化、隧道施工工序组织及资源配置等提供了理论依据。