基于绿氢和生物质富氧燃烧技术的零碳甲醇合成系统

2022-10-19吴志聪薛小军

徐 钢, 张 钟, 吴志聪, 薛小军, 陈 衡

(华北电力大学 热电生产过程污染物监测与控制北京市重点实验室,北京 102206)

2020年,我国宣布将在2030年实现碳达峰,争取在2060年达到碳中和。长期以来,我国能源结构均以煤炭为主,煤炭的大量使用导致碳排放量巨大[1-2]。我国从碳达峰到碳中和的时间很短,只有30 a。想要快速有效地减少二氧化碳排放面临着巨大的困难,亟待探索新的能源技术路线。

要实现碳中和的远景目标,关键在于减少化石能源的利用。在我国能源领域中需要逐步增加可再生能源的比例,大力发展清洁能源。我国已经明确指出,到2030年,在能源消费结构中可再生能源的比例将达到25%,预计在2060年实现碳中和时可再生能源比例达到85%以上[3]。

在大力发展可再生能源的过程中,以风电、光伏和氢能为代表的清洁能源将逐步取代传统的化石能源。其中光伏、风电在我国的发展起步较早,技术已经趋于成熟,目前已经基本上实现了平价上网[4]。然而,风电和光伏的不连续性将对电网安全性带来巨大的挑战。

氢能是一种优质的清洁能源,氢气能量密度大、燃烧清洁[5]。氢能研究在我国起步较晚,在2020年5月发布的《2020年政府工作报告》中鼓励能源企业建立稳定、便捷、较低成本的氢能供应体系[6]。

目前,氢气主要由煤或天然气等化石燃料制取,绿氢或工业副产品制氢仅占全球产氢量的4%[7]。传统方式制氢能效低、碳排放量高、经济性差且对环境造成较大的污染,因此寻求清洁的制氢方式是氢能产业链中首要的环节。

如果能够将所制氢气就地利用,则可以省去储氢、运氢产生的成本。Shih等[8]提出了“液体阳光”的概念,即利用太阳能、二氧化碳和水合成绿色液体燃料。Martin等[9]提出了可再生能源整合的概念,并通过太阳能、风能和生物质能的耦合,建立了生产乙醇、甲醇、液体燃料和热能的结构框架。基于以上研究,笔者提出一种零碳甲醇合成系统,并对此系统进行了分析。

1 现有氢能产业链

现有氢能产业链如图1所示。

图1 氢能产业链示意图

我国氢能产业发展取得了长足的进步,已经初步具备了产业化的条件,但仍存在一些关键的问题亟待解决。

氢气制造、利用和运输都需要降低成本。绿氢的制取成本远高于灰氢和蓝氢,目前,绿氢成本为20~30元/kg。制约绿氢成本的主要因素是可再生能源电价。

氢气在常温常压下极易发生燃烧与爆炸,储运过程中需要特别注意安全性。目前,主要的储氢方式有低温储氢和高压气态储氢[10],主要的氢气运输方式有氢气长管拖车、液氢罐车和气氢管道[11]。由于氢气的特殊性质,通常现有的天然气或其他气体燃料的运输方式不能直接应用于氢气运输。例如,在利用现有的管道输送氢气时,氢气会使管材出现“氢脆”现象,不利于氢气的安全运输[12]。

氢能是一种极具前景的绿色能源。但是氢能与现有的能源产业链不匹配,需要重新为其匹配储存和运输系统。因此,成本和技术瓶颈阻碍了氢能的大规模应用。

2 新系统的提出

我国西北地区风能、光能资源较为丰富,但也存在较高的弃风弃光率,随着可再生能源装机量的迅速增长,未来西北地区的新能源消纳形势将会更加严峻。生物质能是一种碳排放为零的可再生能源,我国生物质资源丰富,但实际的利用量却不足总量的10%;二氧化碳加氢制取甲醇技术已经获得了重大的突破,是一种成熟的碳回收技术。现阶段,我国已有多个二氧化碳加氢制甲醇示范项目通过评估。

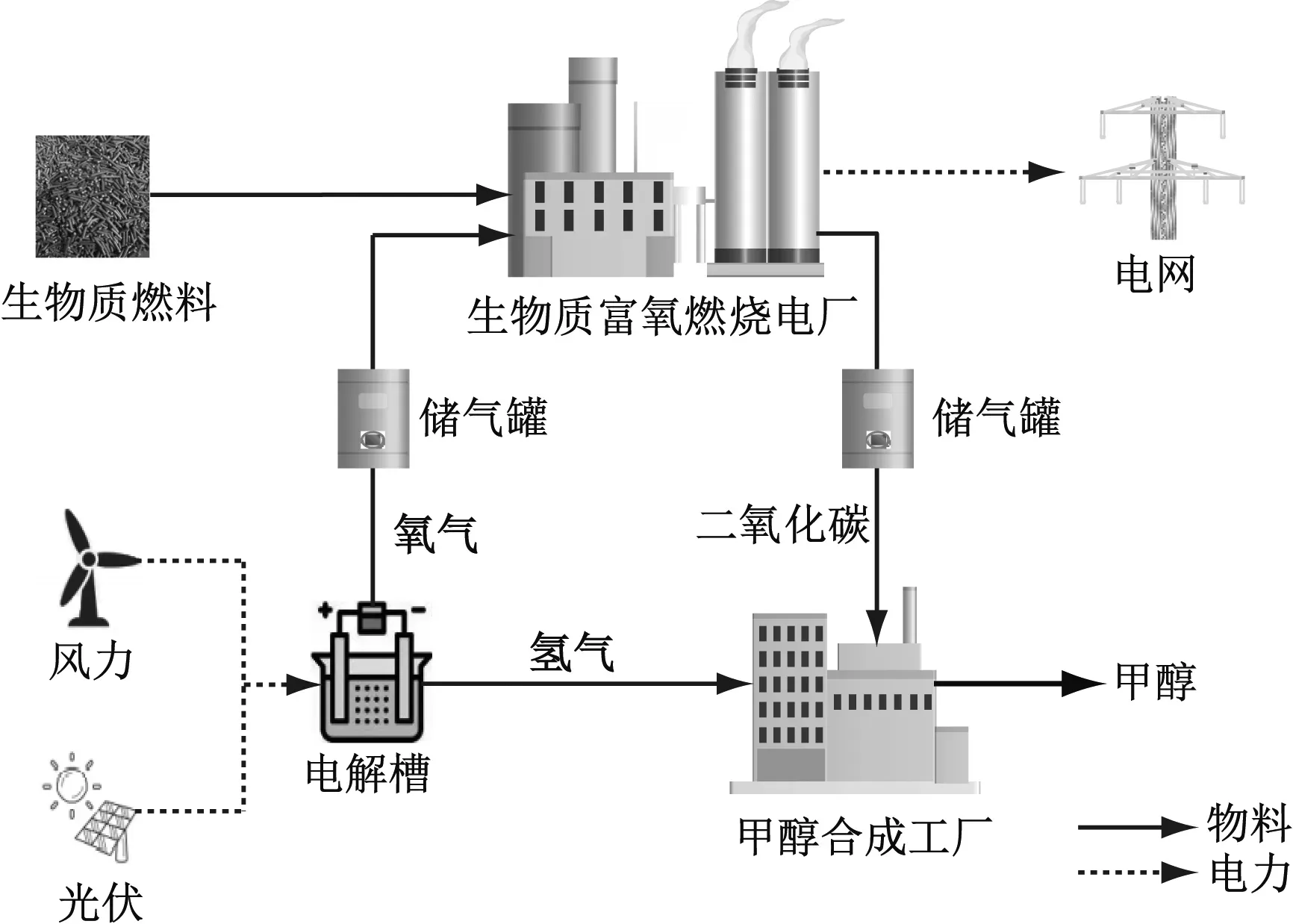

基于以上现状,笔者提出了零碳甲醇合成系统,其基本组成如图2所示,该系统主要由清洁电力系统、电解水系统、生物质富氧燃烧电厂和甲醇合成工厂组成。清洁电力的来源是风力和光伏产生的可再生能源电力。电解槽选用目前技术最成熟的碱性电解槽。电解水产生的氧气是生物质富氧燃烧电厂的氧气来源,产生的氢气是甲醇合成工厂的氢气来源。生物质富氧燃烧电厂通过燃烧生物质燃料既可以产生电力也可以为甲醇合成工厂提供二氧化碳。甲醇合成工厂利用二氧化碳和氢气合成甲醇。

图2 零碳甲醇合成系统的基本组成

在新系统中,通过电解水系统、生物质富氧燃烧电厂和甲醇合成工厂的相互耦合实现了可再生能源电力和生物质燃料的消纳、二氧化碳减排和零碳甲醇合成的设计目标。电解水制氢可以有效解决弃电无法消纳的问题,减少可再生能源的浪费。当利用谷电制氢时既可以利用价格较低的电力也可使电网负荷基本维持稳定,起到削峰填谷的作用。生物质富氧燃烧电厂不仅利用了生物质燃料,而且为甲醇合成提供了原料。甲醇合成过程中几乎不释放二氧化碳,实现了甲醇合成的零碳排放。

对新系统的能量和经济性关键参数(如系统综合能量效率和动态回收周期等)进行分析,以验证其可行性。

3 新系统的主要参数

3.1 碱性电解槽制氢

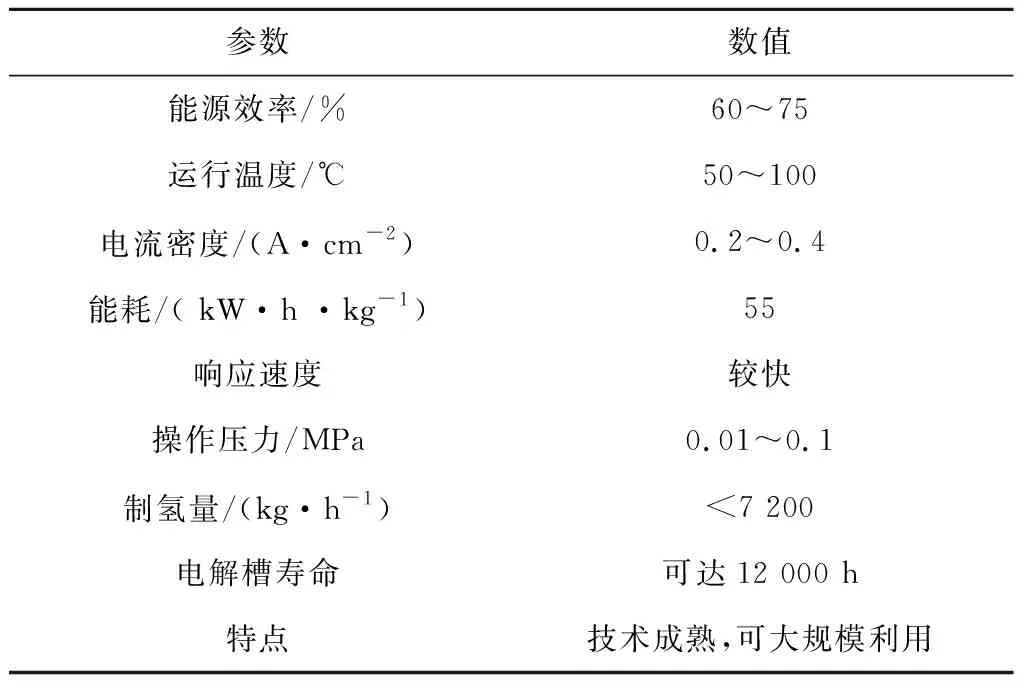

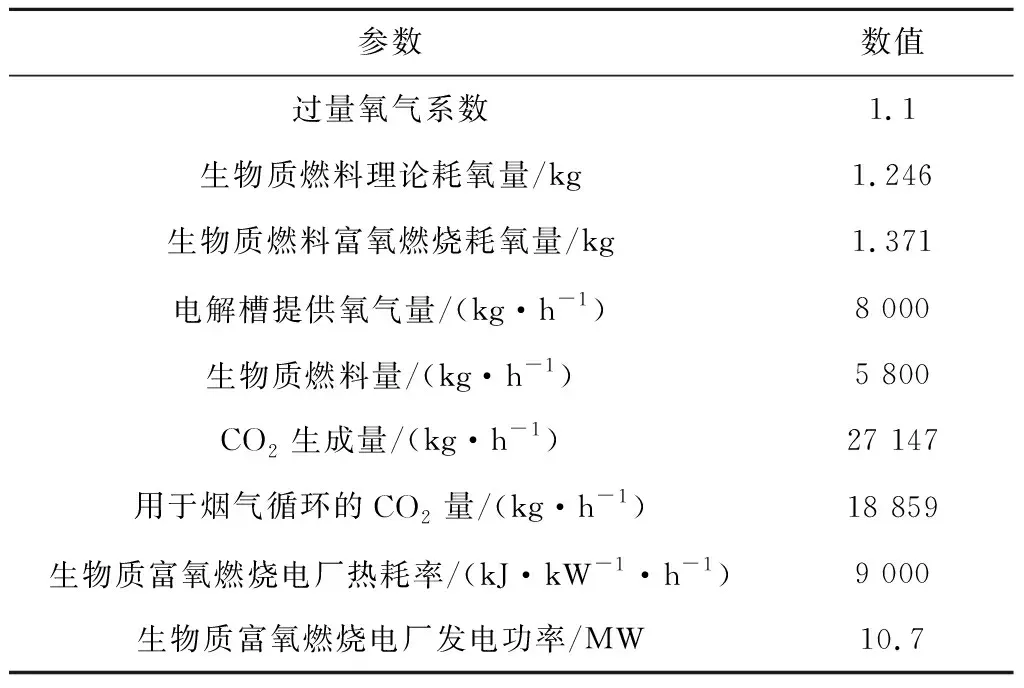

电解槽的主要功能是通过电解水将电能转化为氢气和氧气。碱性电解槽的相关参数如表1[5]所示。

表1 碱性电解槽的基本参数

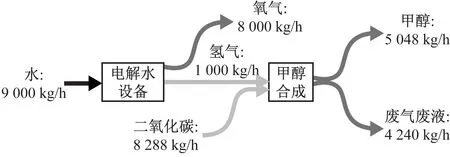

由表1可知,生产1 kg氢气需要55 kW·h电量。当光伏等可再生能源电力供给55 000 kW·h电量时,即可产生氢气1 000 kg/h和氧气8 000 kg/h。氢气可以作为合成甲醇的原料,氧气为生物质富氧燃烧电厂提供氧源。同时,电解水设备可以消纳多余的电力,实现调峰的功能。

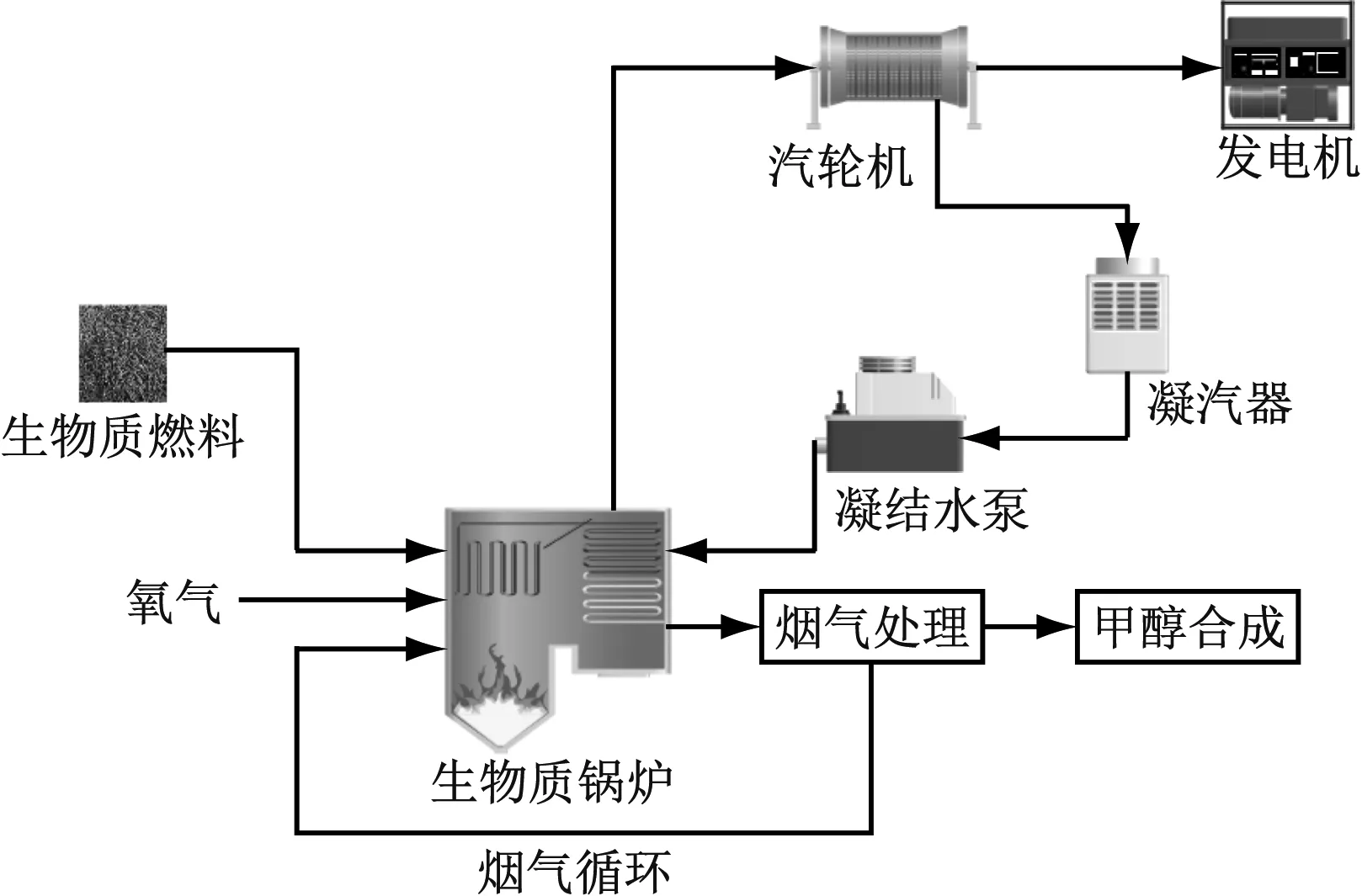

3.2 生物质富氧燃烧锅炉

电解槽提供的氧气和烟气循环为富氧燃烧提供了O2/CO2燃烧氛围。富氧燃烧方式具有效率高、污染物少的优势[13]。生物质富氧燃烧电厂基本结构如图3所示。所采用的生物质燃料的工业分析和元素分析如表2[14]所示。

图3 生物质富氧燃烧电厂基本结构

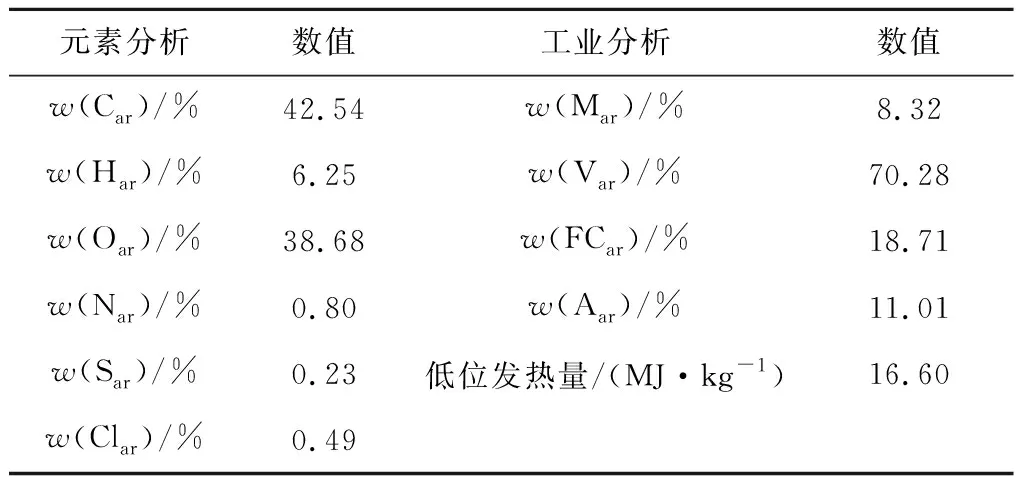

表2 生物质燃料的工业分析和元素分析

生物质燃料在富氧条件下可以充分燃烧,碳等元素可以完全转化。生物质富氧燃烧电厂的相关参数如表3所示。

表3 生物质富氧燃烧电厂基本参数

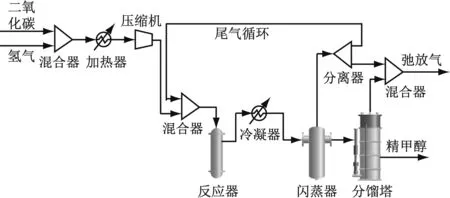

3.3 甲醇合成

甲醇合成的基本流程如图4所示,主要涉及3个反应[15]:

(1)

(2)

(3)

式中:ΔH为化学反应热,kJ/mol。

图4 甲醇合成流程图

通常情况下,在甲醇合成过程中,反应温度为200~230 ℃,反应压力为7.9 MPa,氢气与二氧化碳的物质的量比为2~3。二氧化碳与氢气的反应为放热反应,高温有利于甲醇的合成。因为二氧化碳与氢气合成甲醇的单程转化率较低,所以需要加入尾气进行循环。添加尾气循环系统后,二氧化碳的转化率将提高至94%[16]。

电解槽提供的氢气量为1 000 kg/h(500 000 mol/h),生物质富氧燃烧电厂提供的CO2量为8 288 kg/h(188 364 mol/h),可知参与反应的原料气的氢碳物质的量比为2.65。通过估算可以得知合成甲醇的量为5 048 kg/h。

4 系统分析指标

4.1 能量评价指标

采用电解水制氢效率、生物质富氧燃烧电厂的发电效率、电到甲醇的转化效率、氢到甲醇的转化效率和系统综合能量效率来衡量整个系统的综合性能。

电解水制氢的效率ηe为:

(4)

式中:mh为氢气质量,kg;Lh为氢气低位发热量,MJ/kg;E为电解水所需的电能,MJ。

生物质富氧燃烧电厂的发电效率ηbp[17]为:

(5)

式中:mb为生物质燃料的质量,kg;Pe为生物质富氧燃烧电厂的发电功率,MW;Lb为生物质燃料的低位发热量,MJ/kg。

电到甲醇的转化效率ηe-m为:

(6)

式中:mm为生产的甲醇的质量,kg;Lm为甲醇的低位发热量,MJ/kg;

氢到甲醇的转化效率ηh-m为:

(7)

系统综合能量效率η为:

(8)

已知条件如下:甲醇的低位发热量为19.93 MJ/kg,生产的甲醇量为5 048 kg/h,电解水所需电量为55 000 kW·h,氢气低位发热量为140 MJ/kg,生产的氢气量为1 000 kg/h,生物质燃料低位发热量为16.60 MJ/kg,所需生物质燃料量为5 800 kg/h。由式(4)~式(8)可得出各个流程的转化效率,计算结果如表4所示。

表4 系统各流程能量转化效率

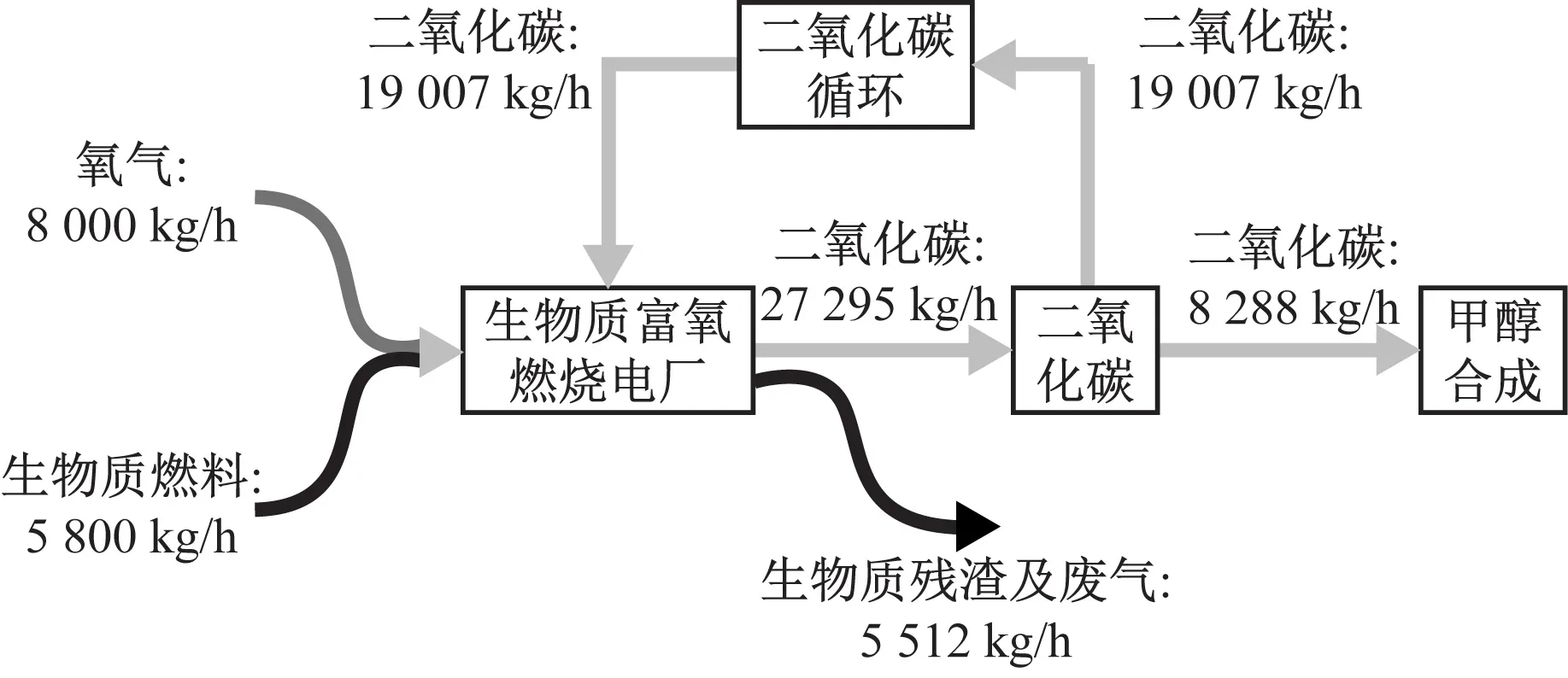

为了更直接地展示生物质富氧燃烧电厂和甲醇合成系统的物料与能量流动过程,绘制了2个系统的物料和能量流动图,如图5和图6所示。

(a) 物料流动图

(a) 物料流动图

4.2 经济性分析

使用动态回收周期(t,a)和净现值(NPV,元)作为经济性评价指标[18]。

(9)

(10)

式中:n为项目的生命周期,a;y为机组生命周期中的年份;Cin和Cout为在第y年的现金流入和现金流出,元;idis为贴现率。

由于生物质发电技术及甲醇合成工艺已经较为成熟,故可对生物质富氧燃烧电厂和甲醇合成工厂关键设备进行适当改造。当需要估算不同规模的甲醇生产装置成本时需要参考基准机组。每个设备的成本根据公式(11)[19]进行换算:

(11)

式中:c1为换算后新设备成本,元;c2为基准设备的成本,元;s1为现有设备的参数;s0为基准设备的参数;f为不同设备的比例系数。

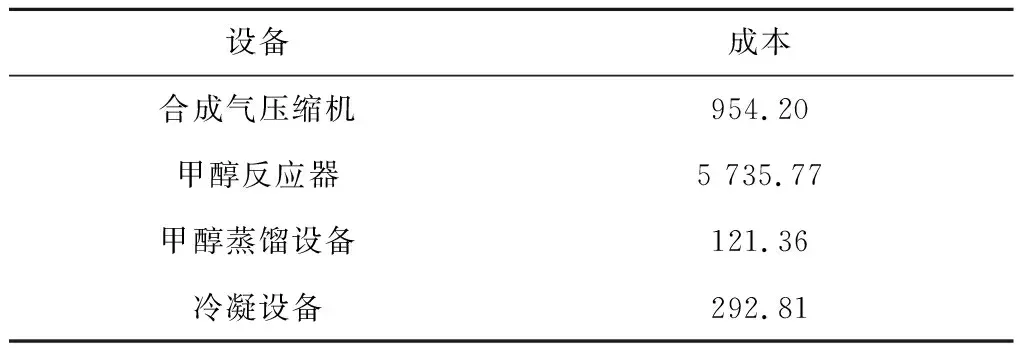

甲醇合成工厂现有设备的参数如表5所示。

表5 甲醇合成工厂设备的成本构成

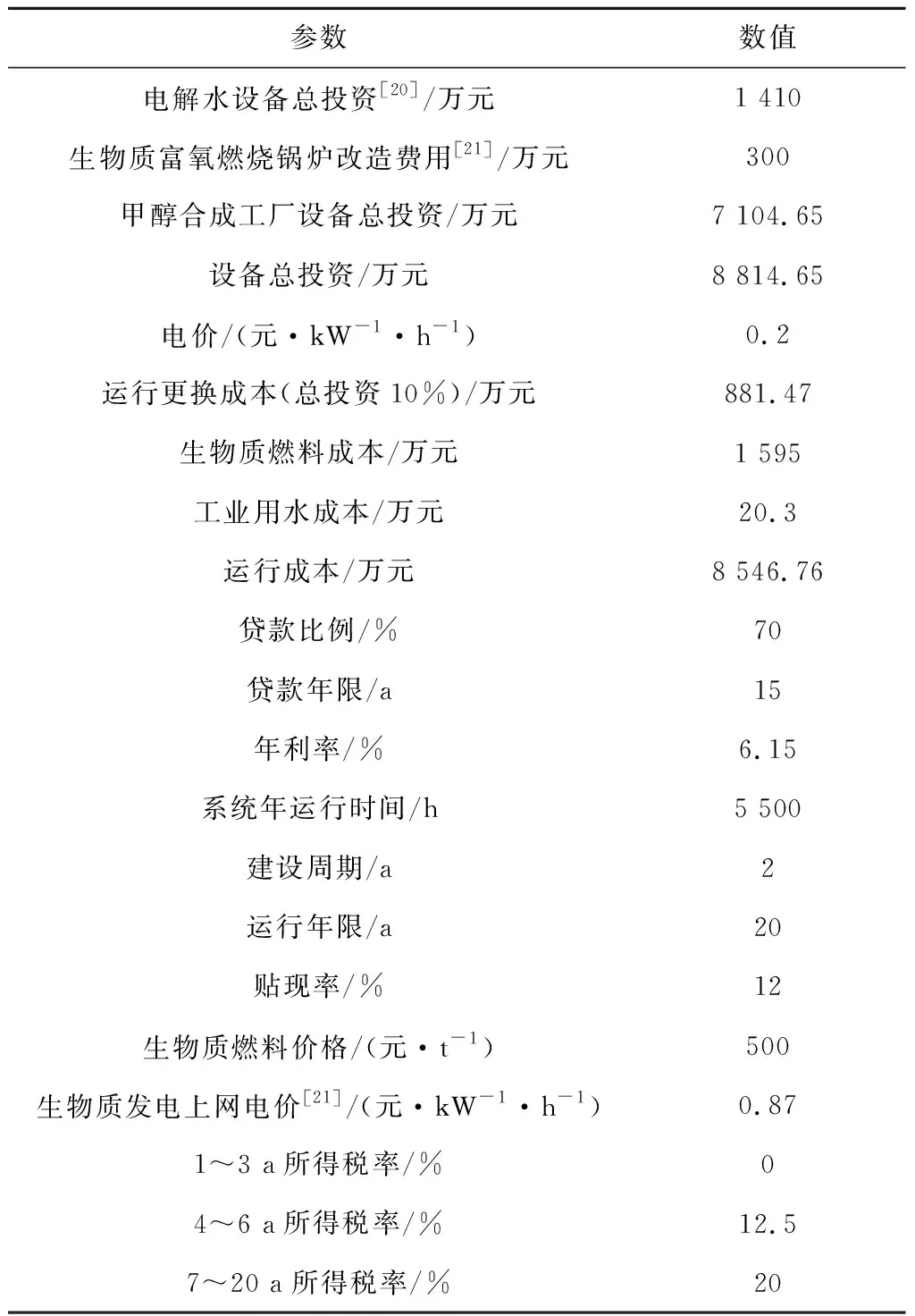

零碳甲醇合成系统的投资主要包括投资成本和运行维护成本(以下简称运维成本),收入主要来源于甲醇和可再生能源电力的售卖。经济性分析的基本数据如表6[20-21]所示。

表6 经济性分析基本参数

在施工期间,项目的现金流入Cin为零。在运行年限内时,每年的现金流入Cin[22]为:

Cin=Pe×N×Ce+Mm×N×Cm

(12)

式中:N为系统的年运行时间,h;Ce为生物质发电的上网电价,元/(kW·h);Mm为每小时生产的甲醇量,t;Cm为甲醇的售卖价格,元/t。

在建设期间,项目现金流出等于建设期的投资,在运行年限内年度的现金流出Cout[22]为:

Cout=Cy+Clr+Cit

(13)

式中:Cy为运维成本,元;Clr为一年内的贷款偿还,元;Cit为所得税,元。

Clr和Cit分别为:

(14)

Cit={Cin-Clr×[1-(1+i)-(1+z-n)]-Cy}×r

(15)

式中:Ctic为项目总投资,元;k为贷款比例,%;i为年利率,%;z为贷款期限,a;r为运行年限内的所得税率,%。

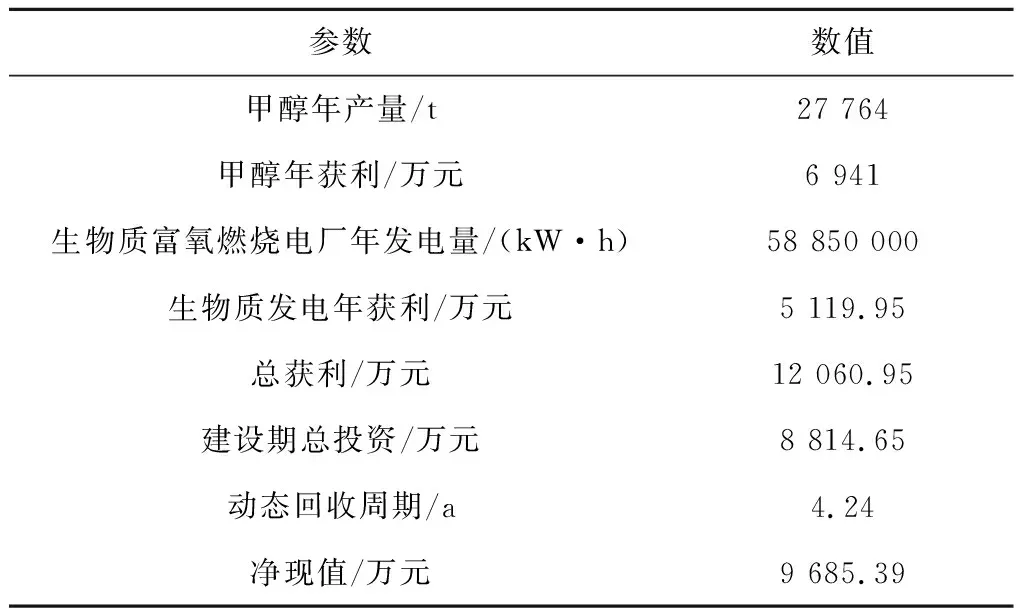

根据式(9)~式(15)计算所得的经济性分析结果如表7所示。由表7可知,当电价为0.2元/(kW·h)时,动态回收周期为4.24 a,净现值为9 685.39万元。

表7 经济性分析结果

4.3 敏感性分析

4.3.1 电价对系统盈利能力的影响

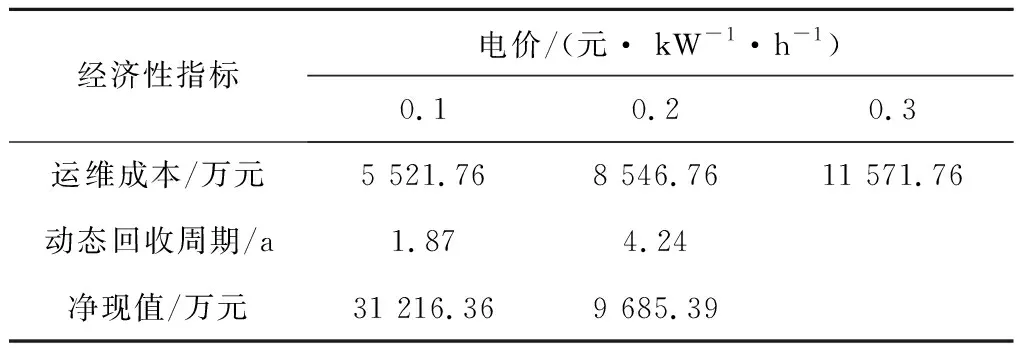

表8给出了电价对零碳甲醇合成系统净现值和动态回收周期的影响。由表8可知,电价越低,该系统的盈利能力越强。当电价为0.1元/(kW·h)时,动态回收周期为1.87 a,净现值为31 216.36万元;当电价为0.3元/(kW·h)时则无法盈利。

表8 电价对经济性指标的影响

4.3.2 电价对甲醇汽油成本的影响

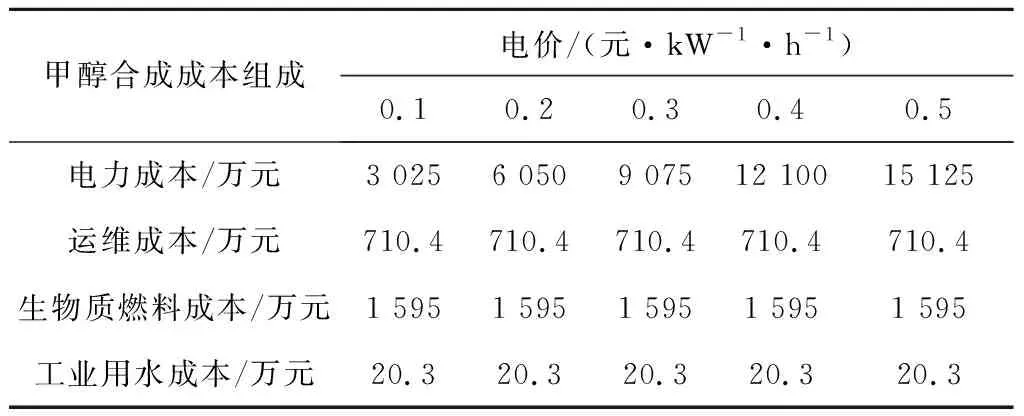

影响甲醇合成成本最大的因素为可再生能源电价。由表9可知,甲醇的成本组成中电价始终占据着重要的一部分。电价下降有利于降低甲醇合成成本。

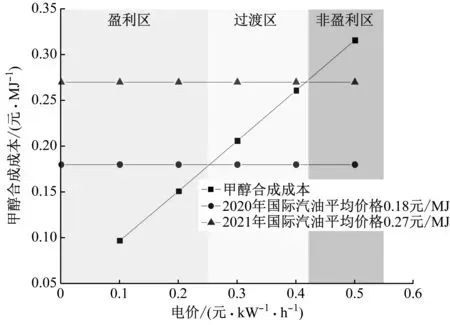

甲醇的重要应用方式是与汽油混合生成甲醇汽油。通过与国际汽油价格进行对比可以获得最佳的电价区间。已知2020年和2021年国际汽油平均价格区间在0.81~1.23美元/L,汽油的平均低位发热量为41.87 MJ/kg,汽油平均密度为0.7 kg/L,美元对人民币汇率为6.41。由图7可知,当电价为0.1~0.25元/(kW·h)时甲醇合成成本始终低于汽油售价,在此区间内售卖甲醇可以获得较高的利润,电价为0.25~0.42元/(kW·h)时甲醇合成成本与汽油售价相当,电价在0.42元/(kW·h)以上时甲醇合成成本高于汽油售价。

表9 不同电价下甲醇合成成本组成

图7 不同电价下甲醇合成成本与国际汽油平均价格的对比

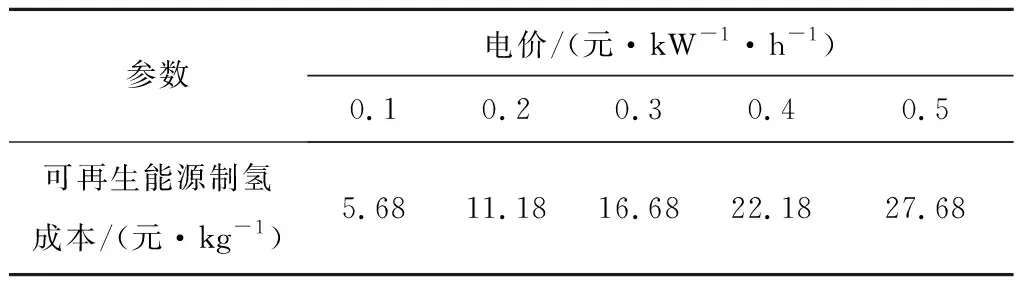

4.3.3 电价对可再生能源制氢成本的影响

影响可再生能源制氢成本最大的因素为可再生能源电价。通常情况下,电价越高可再生能源制氢成本就越高。可再生能源制氢成本采用式(16)[23]进行估算。

(16)

式中:C1、C2和C3分别为电解水设备的投资成本、替换成本和运维成本,万元;CE为可再生能源电价,元/(kW·h);H为电解水装置的生命周期,a;M为氢气年产量,kg;B为生产1 kg氢气所需电量,(kW·h)/kg。

已知零碳甲醇合成系统氢气产量为1 000 kg/h;年运行时间为5 500 h;生产1 kg氢气所需电量为55 (kW·h)/kg;电解水设备投资成本为1 410万元;电解水设备替换成本为投资成本的40%,即564万元;电解水设备的运维成本为投资成本的3%,即42.3万元。经估算,不同电价下可再生能源制氢成本如表10所示。由表10可知,当电价为0.1~0.3元/(kW·h)时,可再生能源制氢成本与化石能源制氢成本相当。

表10 不同电价下可再生能源制氢成本

5 结 论

(1) 所提出的零碳甲醇合成系统通过耦合光伏、电解水系统、生物质富氧燃烧电厂和甲醇合成工厂组成了一套完整的系统。从源头上可以平抑光伏发电产生的较大峰谷差,从终端上生物质富氧燃烧电厂可以产生绿色电力,甲醇合成工厂可以生产零碳甲醇,降低了二氧化碳的排放量。该系统实现了绿色清洁的目标。

(2) 通过系统分析可知,零碳甲醇合成系统中生物质富氧燃烧电厂的发电功率为10.7 MW,每年生产的甲醇量为27 764 t。生物质富氧燃烧电厂的发电效率为40.0%;电到甲醇的转化效率为50.8%;系统综合能量效率为47.3%。

(3) 通过经济性分析可知,当电价为0.2元/(kW·h)时,零碳甲醇合成系统的动态回收周期为4.24 a,净现值为9 685.39万元。

(4) 通过敏感性分析可知,电价为0.3元/(kW·h)时,零碳甲醇合成系统无法盈利;电价为0.1~0.25元/(kW·h)时,甲醇合成成本低于汽油的售价,甲醇作为替代燃料有盈利的空间;电价为0.1~0.3元/(kW·h)时,可再生能源制氢成本与化石能源制氢成本相当。