基于SPH-FEM 耦合方法的回转体高速入水数值研究

2022-10-19高英杰刚旭皓

高英杰,刚旭皓

(1.中国船级社青岛分社,山东 青岛 266071;2.中国船舶科学研究中心,江苏 无锡 214082)

0 引 言

入水冲击问题具有广泛的工程应用背景,如船舶航行受浪砰击,海洋工程结构物下水安装,救生艇自由降落释放,导弹、鱼雷入水等。随着海洋工程计算和武器装备的发展,入水冲击问题的研究受到持续关注。入水冲击作为一个复杂的物理现象,伴随着流固耦合作用,而高速入水大大加剧了流固耦合的复杂程度,同时结构物撞水瞬间受到的砰击载荷可能导致结构运动变化和结构变形失效。因此有必要考虑流固耦合作用,分析入水结构的动态响应,为结构物高速入水设计提供参考。

对于入水冲击问题,国内外学者做了大量研究。1929 年,Von Karman首先引入附加质量的概念,推导计算出二维楔形体入水冲击载荷,奠定了入水冲击理论计算的基础。Wagner在1932 年,针对楔形体入水冲击问题提出了小倾角平板近似理论,通过求解伯努利方程计算出二楔形体入水过程中的压力分布。后续学者在二者的研究基础上,通过试验、数值计算等方式对入水冲击问题开展了广泛研究。Worthington采用高速摄影技术,最早记录了小球入水的流场演变情况,分析了空泡的变化规律。MAY开展了不同形状参数和入水速度的试验,研究了结构物入水过程中的载荷特征。顾建农开展了弹体高速入水试验,分析了形状参数和入水初速度对弹道特征和运动特性的影响。张伟通过试验分析了不同头型弹体入水的弹道稳定性,得到了弹体入水速度衰减公式。

数值计算成本较低且不受场地、设备等现实条件限制,可较为准确地预报入水过程中结构和流场的变化情况,逐渐成为研究入水冲击问题的关键方法之一。陈震开展了船舶在波浪中出入水的数值模拟,分析了入水运动参数对抨击压力的影响。何春涛采用有限体积法,建立了结构物垂直入水的计算模型,对比试验结果分析了入水的运动轨迹和空泡闭合规律。马庆鹏采用VOF 方法开展了不同入水速度下回转体的数值计算,研究了入水冲击载荷变化规律以及侵水深度和空泡发展的关系。李强基于Ls-dyna 软件计算了鱼雷入水过程,分析了不同头型参数对鱼雷水下运动的影响。杨力采用ALE 方法,分析了平底结构入水过程中质量、刚度对砰击压力的影响。路丽睿基于RANS 方程采用动网格技术,模拟了凹形体入水过程,分析了液体喷溅对角运动的影响。

目前针对结构入水的研究多集中于刚体低速入水,主要关注入水运动轨迹和空泡演变规律,考虑流固耦合的高速入水研究较少。本文进行回转体高速入水流固耦合数值计算,分析回转体高速入水的运动特性和结构响应,其结果可以为结构物高速入水的预报提供参考。

1 流固耦合计算模型

采用光滑粒子流体动力学(SPH)和有限元(FEM)耦合方法对高速入水过程进行模拟,其中模回转体模型采用有限元Lagrange 网格,水域采用SPH 粒子。FEM 方法在计算结构运动和动力响应方面,具有更高的精度和效率;SPH 方法中计算域使用粒子形式表示,无需网格划分,在此计算介质大变形,可以有效避免有限元方法中网格畸变等情况。FEM/SPH 耦合可发挥两者优势,在计算入水冲击等介质大变形的动力问题上,具有较好的准确性和较高计算效率。

1.1 SPH 方法基本理论

SPH 方法使用粒子分布表达计算域,采用核函数近似的方式将求解的偏微分方程转换为积分形式,使用粒子近似的方式将核函数方程离散化,通过求解离散方程得到粒子场内变量。

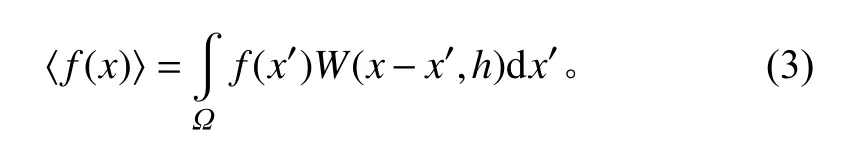

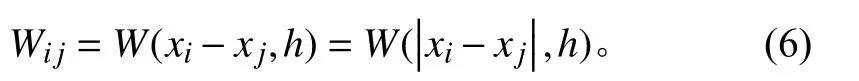

在SPH 方法中,给定任意一个函数,其积分表达形式如下:

式中:Ω为积分域;δ (-)为狄拉克函数。

由上式可知,任意连续函数()采用狄拉克函数可以表示为以下积分形式:

式中:(-,)为核函数或称光滑函数,核函数的选取往往会影响计算精度和效率。

根据分布积分和散度定理,可以将上式进行变换:

最后,将变换后的函数进行离散化处理,得到域内所有粒子叠加的离散形式:

式中:和为粒子编号;和为粒子的质量和密度;为粒子总数 。

所以,在SPH 方法中对于基本控制方程可以表示为如下离散形式:

1.2 界面耦合模型

在入水过程中,实现结构体和水中介质耦合作用,需要在SPH-FEM 耦合方法中,将网格和粒子之间的界面进行处理。结构体网格和水粒子之间需要采用接触算法进行相应的计算处理。

在接触算法中,每一时间步内计算有限元网格节点穿过SPH 粒子的距离,罚函数根据有限元网格和SPH 粒子间的穿透距离计算出两者之间的接触力,通过接触力实现两者之间的相互作用,接触力将SPH 粒子拉出交界面,避免SPH 粒子穿越有限元网格,导致计算失效。

1.3 计算模型设置

在计算模型中,回转体最大直径 120 mm,头部直径 100 mm,回转体长度为0.5 m,结构厚度为5 mm,其首端倾斜斜面与回转体头部平面所呈角度为 93.18°,入水速度为100 m/s,采用有限元网格进行划分。水域尺寸为 1.2 m×1.2 m×3.6 m,采用SPH 粒子表示,回转体外形及流域如图2 所示。

图2 计算域设置Fig.2 Computational domain settings

SPH 粒子数为1 536 000,使用 Gruneisen 状态方程控制,回转体采用4 节点壳单元,网格数量为520 000,材料模型考虑弹性和塑形,材质为45 号钢材,材料性能参数见表1。

表1 材料模型参数Tab.1 Material parameters

2 计算结果分析

2.1 运动特性分析

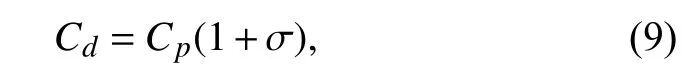

首先进行回转体入水速度变化分析并与理论公式对比,验证计算方法的准确性。假设物体在入水过程中空泡内部和外部压力差保持一致,在空化数不为定值的情况下,存在如下规律:

式中:Δ为空泡内外压力差;C为气流压力降系数;σ为初始空化数;σ=0.006-0.018 ;ρ为空气密度;ρ为水密度;v为入水初速度;v为入水后速度。

阻力系数与空化数关系:

忽略重力的情况下,入水运动方程为:

式中:m为物体的质量;A为触水面积。

通过式(9)和式(10),可得到速度衰减公式:

式中:衰减系数k=ρ A C/ 2m。

图3 为衰减公式与数值计算得到的速度曲线。可以看出,触水瞬间回转体高速撞击水面受到极大的瞬间冲击载荷,速度衰减剧烈,随着入水进程加深,速度衰减减弱,最后近似线性衰减。计算得到的速度曲线与公式曲线具有好的一致性,验证了SPH-FEM 耦合计算模型在计算高速入水方面的有效性。

图3 回转体速度衰减曲线对比图Fig.3 Curve of velocity attenuation comparison

2.2 动力特性及结构动力响应分析

王珂拟合了回转体入水抨击压强峰值,入水过程中回转体头部中心处峰值压强可以表示为:

式中:k=0.004 23×d+0.003 758×d+0.42,ln+15,k=+5;ρ为水的密度;为厚度;为材料弹性模量;为入水的初速度。

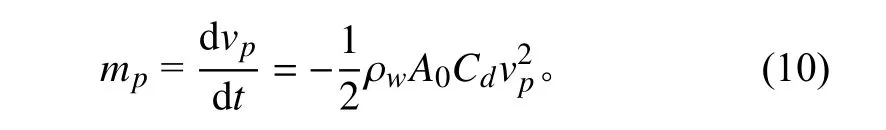

由式(11)可以计算出回转体入水头部中心错误压力峰值为1.73×10Pa,采用SPH-FEM 耦合计算得到的回转体头部中心处压力情况如图4 所示,其峰值为1.92×10Pa。可以看出,数值计算得到的回转体头部中心处压力峰值与文献公式计算结果接近,数值计算结果稍大。在数值计算过程中未充分考虑高速入水过程中压缩空气的影响,导致结果略微偏大。高速入水是一个涉及气-液-固三相耦合的瞬时冲击问题,空气高速压缩带来的空气垫效应一直作为数值计算中的难点,在未来具有广阔的研究空间。

图4 回转体中心单元压力图Fig.4 Pressure intensity curve in the central head region of the revolution body

图5 给出了入水过程中回转体垂直方向受力情况。从图中可以看出,撞水瞬间回转体头部受到的冲击力急剧增加,在毫秒量级时间达到峰值,峰值为1.37×10N,头部触水后,峰值迅速下降,随着回转体完全进入水面,冲击力呈小幅度震荡衰减,逐渐趋于稳定。

图5 回转体沿轴向受力图Fig.5 Curve of the axial force of the revolution body

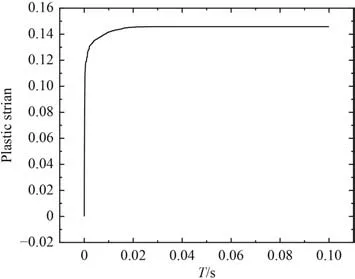

高速入水过程中,撞水初期会产生瞬时巨大冲击力,可能导致结构变形甚至失效,因此有必要研究入水冲击的结构强度问题。图6 为回转体头部中心单元的等效应力曲线,图7 给出了回转体头部中心单元的塑形应变曲线。本次计算考虑流固耦合效应,物体撞水后会产生变形缓冲抨击,变形呈反复状态。在应力曲线上表现为:出现瞬时峰值后,应力衰减呈现波动震荡形式,随着入水进程加深,震荡的频率和幅度减小,伴随着整个入水进程。在100 m 垂直入水情况下,回转体头部中心处应力峰值迅速达到材料的屈服应力 355 MPa,材料发生塑形应变,塑性应变值0.146,虽然未出现破坏现象,但是在设计过程中有必要加强结构物触水位置处的结构强度,避免结构失效。

图6 回转体头部单元等效应力曲线Fig.6 Equivalent stress curve of the central element of the revolution body head

图7 回转体头部单元塑形应变曲线Fig.7 Plastic strain curve of the central element of the revolution body head

2.3 入水空泡特性分析

入水空泡形态是研究空泡问题的关键,研究入水空泡动力学问题在基于一定的假设条件下可以推导出在入水过程中的侵彻距离与空泡半径的函数关系。此时假定入水过程中的能量流失转化为回转体周围空泡区域的流体动能和空泡介质势能。利用分布点源理论推导出回转体周围流体动能为:

式中:为空泡半径;为无量纲系数,在忽略重力作用下,对有限长度的平头回转体,其空泡内势能E可以表示为:

在忽略入水初始阶段入水速度的影响下,同时根据能量守恒原理有:

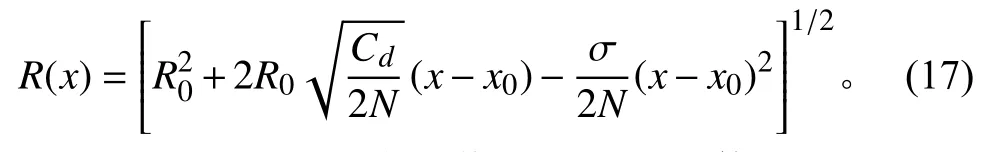

通过式(12)~式(16),同时应用入水速度关系式v=(-)/(-),最终可以求得在入水过程中的空泡半径随入水侵彻距离的函数关系:

式中:为时刻的位移值,为回转体头部的空泡半径长度。可以看出,回转体入水过程中的空泡尺寸与回转体的形状、经验系数、阻力系数以及空化数等有关,对高速入水问题学者提出经验系数取值一般小于3。

在得到图8 各个时刻回转体入水空泡体积分数的前提下,提取回转体入水的最终状态即0.005 s 时刻的空泡气-液交界面轮廓,同时利用式(17)的空泡半径与侵彻距离公式关系,取变量数值=2。对比数值模拟和理论计算得到的空泡尺寸轮廓如图9 所示。从图中可以看出2 条曲线表征的空泡尺寸吻合较好,证明了数值模拟中计算空泡的准确性。

图8 回转体入水开空泡过程Fig.8 Cavity feature during the water-entry process

图9 回转体泡轮廓与理论模型对比Fig.9 Comparison of the cavity model with the simulation

另一方面,理论公式为刚体入水计算结果,而本次数值计算考虑到材料的弹塑性,更加接近于实际情况。由于回转体在入水过程中存在变形,可以看出2 条空泡轮廓曲线存在一定的差别。弹性体入水的首端空泡尺寸相比刚体结果较小,回转体头部为入水过程中变形最明显的区域,在入水过程中,头部的变形使流体进入内凹区域,导致弹性体的入水空泡形状首部区域不再是平面,使其首部的直径变小,随着入水进程加深,后体区域的尺寸差异随空泡直径的增大逐渐减小。

2.4 入水速度对入水进程的影响

为进一步探究入水速度的影响,开展回转体以60 m/s,80 m/s,100 m/s 速度条件下的计算。表2 给出了不同入水速度下回转体头部中心处压力峰值,图10为不同入水初速度下的归一化速度曲线。可以看出,回转体入水初期受到极大的冲击力,速度衰减剧烈,之后冲击力迅速降低,回转体速度衰减程度放缓明显,最后速度衰减表现为类似线性变化。回转体速度衰减情况受初速度影响,初速度越大速度衰减程度越大,随着入水进程加深,不同初速度下的回转体速度衰减程度接近,趋于稳定。

图1 有限元网格和SPH 粒子耦合界面Fig.1 Coupling interface of FEM and SPH

表2 回转体头部中心压力峰值Tab.2 Results of pressure peak of cylinders head central point

图10 归一化速度衰减曲线Fig.10 Curve of normalizes velocity attenuation

回转体入水阻力系数计算公式为:

其中:为阻力值;ρ为水密度;为入水速度;为特征面积。

图11 为初速下回转体入水的阻力系数曲线。可以看出,在不同入水速度下回转体阻力系数变化情况趋于一致,阻力系数峰值接近,入水速度越大,峰值持续时间越短,随着入水进程发展,流动稳定,3 种情况的阻力系数值保持接近。由此可见,入水初速度对回转体阻力系数的影响不明显。

图11 阻力系数曲线Fig.11 Curve of Cd with different velocity

3 结 语

本文采用SPH-FEM 耦合方法对回转体高速入水过程进行数值分析,得到以下结论:1)通过与速度衰减和回转头部压力峰值的理论公式对比,表明SPHFEM 耦合方法可以较为准确地预报回转体高速入水过程中的运动及动力特征,可以较好地解决数值计算过程中由于流体介质不连续变形带来的计算困难等问题。

2)回转体触水瞬间产生应力峰值,出现时间极短,受变形影响,随后应力衰减呈现波动震荡形式,其头部中心处应力峰值超过了材料的屈服应力,材料发生塑形应变,在设计上可考虑对头部结构进行加强。

3)数值计算中得到的入水空泡轮廓尺寸数据与刚性回转体的理论空泡尺寸结果总体吻合良好,由于弹性变形的影响,在空泡轮廓头部存在一定的差异,后体区域的尺寸差异随空泡直径的增大逐渐减小。

4)回转体速度衰减受入水初速度影响,初速度越大速度衰减程度越大,随着入水进程加深,不同初速度下的回转体速度衰减程度接近,入水速度对阻力系数变化影响不大。