基于3D 打印的船舶零件高精度设计方法

2022-10-19魏晞

魏晞

(江西科技学院,江西 南昌 330098)

0 引 言

船舶零件是用于船舶制造和维修中的零件,当下海洋工程的迅速发展,零件的市场需求和节奏的逐渐增加,并且产品周期较短,传统的生产方式已经不能满足生成需求,因此,对于零件的设计和制造也造成极大挑战。工程师在进行零件设计时,设计的精度直接影响零件制造后的使用情况。一旦零件的精度存在不足,将导致相关船舶结构以及相关设备的使用性能,严重则会降低船舶的安全运行。3D 打印是一种快速成型技术,也将其称为增材制造,其主要是依据数字模型文件完成物体的设计,其可通过不同的材料,完成不同物体的打印,在设计过程中实现一次成型,省去多次打磨的步骤。

为保证船舶零件精度,王友利等对此进行研究后,以功能尺寸最短路径原理为基础,提出相关零件尺寸设计方法;鲁宇明等针对零件加工布局,提出基于改进MOEAD 算法相关方法。上述方法均可提升零件的制造精度,但是,制造后的零件表面仍存在一定粗糙或局部契合精度不足等问题。因此,本文提出基于3D 打印的船舶零件高精度设计方法,通过该方法对零件进行设计,以此保证零件制造后精度。

1 船舶零件高精度设计

1.1 船舶零件高精度设计方法架构

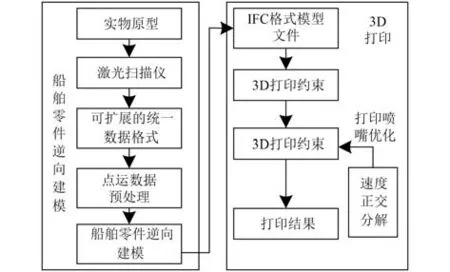

船舶零件的类别、复杂程度、应用部位以及尺寸大下等均存在明显差异,由于船舶应用场景的特殊性,所有的船舶零件存在一个共同点,即是该类零件的精度要求较高,具有极高的契合度,以此可保证船舶在海面的行驶安全。零件制作精度取决于零件的设计精度,因此,本文提出基于3D 打印的船舶零件高精度设计方法,该方法的框架如图1 所示。

图1 船舶零件高精度设计方法结构Fig.1 Structure of high precision design method for ship parts

1.2 船舶零件逆向建模

1.2.1 船舶点云数据获取和处理

通过激光扫描仪对设计的船舶零件实体进行扫描,获取船舶零件的实体点云数据,并通过可扩展的统一数据格式(IFC)对数据进行拟合,在拟合过程中,实现船舶零件点云数据的格式转换和存储,为后续船舶零件设计提供可靠数据依据。完成船舶零件点运数据获取后,为保证零件设计精度,需对获取的数据实行精简处理,去除数据中的无效和冗余数据,保留精简数据,以此提升船舶零件的设计精度。采用模型特征策略完成船舶零件点云数据的精简处理,该策略是对模型特征复杂区域中的点云数据进行大部分保留,对其他相对简单区域中的点云数据则进行小部分保留,其以法矢夹角为准则完成。点云数据中任意一点用p表示,将p和其邻近点的法矢量点乘积结果的均值定义为法矢夹角,用(,)表示,其计算公式为:

依据该公式可完成船舶零件点云数据的分级处理,并依据采样比例对数据进行不同程度的精简处理,以此得出精简后的船舶零件点云数据。

1.2.2 船舶零件几何模型重构

依据上述小节舰船零件点云数据精简处理后,采用扫描实体(SSR)的表达方式进行船舶零件几何模型重构,该重构主要由精简点云数据切片、边界轮廓确定以及拉伸实体3 个部分完成。在进行切片扫描几何模型重构过程中,如果零件的结构不存在斜度,则通过多个直线段进行拟合,每个线段均对应一个切片,通过各个切片之间的连接,还原船舶零件的实际情况,在该情况下,直线段越短,则可更好的保证的切片精度,以此提升船舶零件几何模型重构精度。如果船舶零件存在极小的弧度,则采用二阶曲线为水平线,使船舶零件位于水平切线位置。对船舶零件进行切割,形成个分片,并且切片为平行模式,同时按照切线方向进行拉伸处理。将精简处理后的点云数据簇进行投影,使其位于,平面上;在此基础上,对二次多项式进行拟合,投影至(x,y)平面上,且该平面上的点数量用表示,该拟合采用最小化平方误差完成。如果轴为主方向,则得出:

式中:(x)表示内插值,对应第次多项式,并可采用线性方程组进行描述;该插值的构建可通过矩阵方程逆变换得出的二次多项式完成。

在上述的基础上,可获取零件的曲线(),且()=++;同时对该曲线上各个插值线的切线进行计算,获取其导数;并依据导数结果求解曲线斜率 t ant,其计算公式为:

式中:,,均表示常数。

依据上述步骤即可完成点云数据的切分细化,并将每一个切片以轴为核心,进行旋转;旋转角度用φ表示,其为整体直角坐标轴各个切片对齐的法线方向之间夹角;各个切片的法线方向结果可通过切片的中间值完成。船舶零件在建模过程中,如果存在截面部位,则采用弦高差算法对上述获取的切片进行判断,分析各点是否为切片特征点。在该过程中,需确定各个切片的阈值,其依据计算弦高差均值结果完成,弦高距离d和阈值 σ的计算公式分别为:

式中:m表示点云数量。

依据上述步骤对特征点进行判断后,按照法线方向对切片进行拉升处理,将该结果和平行切分拉伸结果相结合,即完成船舶零件几何模型重构。

1.3 船舶零件高精度设计实现

1.3.1 船舶零件3D 打印方法

完成船舶零件几何模型重构后,采用熔融沉积成型的3D 打印技术进行打印;该技术在设计时,依据原始模型主模型,且该模型中包含轻量化设计输出子模型,通过该结构方式,避免3D 打印过程中,浪费打印材料,以此完成船舶零件的3D 打印制作。船舶零件在3D 打印过程中,打印方向可直接影响船舶零件打印质量,因此需对打印方向进行约束,使其沿应力集中方向;该方向的约束是依据压力源完成。并且,支撑设计也是影响打印质量的重要因素,该设计与悬空部分的完整性和可靠性存在直接关联,因此,需确定合理的支撑位置和支撑大小。除上述影响因素外,3D 打印工艺参数设定也是直接影响打印质量的因素,打印参数包含动态层厚、支撑角度、轮廓、填充密度、走丝速度、支撑粘合强度等,设定合理的打印工艺参数,可保证打印出来的船舶零件外表的光滑程度更佳。

3D 打印技术在进行打印过程中,影响因素较多,因此,为保证船舶零件高精度需遵守3D 打印约束,包含打印精度约束、支撑约束、零件打印方向约束、船舶零件尺寸约束等。船舶零件3D 打印过程,可理解为将3 维的零件实行拆分,形成数个2 维的零件,并对其进行加工的过程;在此基础上,将拆分的全部2 维零件进行组合,再形成一个3 维船舶零件。在此过程中,容易受到拆分台阶的影响,导致打印误差的发生,影响船舶零件的设计精度。在对船舶零件3D 打印设计加工过程中,待打印的船舶零件用表示,表示其分割的层数,X,=1,2,…,表示船舶零件实物模型,且为第层,采用叠加的方式将所有数量的X实行处理,则得出待打印的船舶零件,计算公式为:

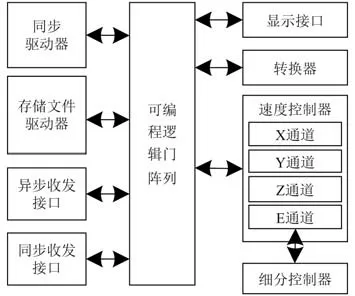

1.3.2 基于速度正交分解的3D 打印优化算法

在打印过程中,喷头是通过不断扫描完成零件打印,在扫描过程中,如果扫描路径不合理,会影响打印的稳定性,以此直接导致零件设计的精度受到影响。为保证船舶零件的打印质量,实现高精度、高质量的船舶零件设计,对3D 打印过程中喷头的扫描路径实行优化控制,提升零件的精度。该优化采用基于速度正交分解算法完成。该算法在现场可编程逻辑门阵列的基础上,采用嵌入式的方式完成,该打印优化控制方法的结构如图2 所示。该打印优化控制算法主要是对3D 打印机的扫描路径进行合理规划和控制,保证打印的稳定性,同时避免打印在扫描空行程时发生,发生打印拉丝现象。除此之外,通过速度控制器,控制打印的各个通道,提升打印方向约束效果,并且,在扫描路径规划时,打印方向能够实现任意变化,同时保证匀速运动。以此可极大程度提升船舶零件的3D 打印质量,保证零件的设计精度。

图2 3D 打印优化控制结构Fig.2 3D printing optimization control structure

2 测试结果与分析

为验证本文方法对船舶零件的设计精度情况,将某船舶零件生产企业生产的船舶零件作为测试对象,采用本文方法对其进行高精度设计,并获取设计结果。由于船舶零件种类较多,测试时间有一定约束,因此,为了降低测试耗时,仅选择齿轮零件作为测试对象,该齿轮实体相关参数见表1。

表1 齿轮实体相关参数Tab.1 Details of relevant parameters of gear entity

采用三维激光扫描仪对测试齿轮进行扫描,该扫描仪的扫描精度为0.04 mm,空间点距为0.22 mm,采用该扫描仪获取测试齿轮的点云数据,其数量为150 000个,该数据中包含无效和冗余数据,其占据比例为2.4%。3D 打印的默认速度设定为95 mm/s,打印扫描的间距为1 cm。为测试本文方法对点云数据的精简处理效果,采用表面积变化率作为评价指标,该指标的公式为:

为测试本文方法的对船舶零件的设计性能,测试本文方法在不同的零件打印比例下,打印的误差结果,如图3 所示。应用标准为误差范围在-0.040~0.040 mm之间。对图3 测试结果进行分析后得出:采用本文方法对齿轮进行打印时,在不同的打印比例下,打印的误差结果均在要求的标准范围内,其中,最大误差值为-0.022 mm,最小误差值为0 mm。因此,本文方法具有良好的打印精度,可保证零件设计的精度。

图3 对船舶零件的设计性能测试结果Fig.3 Design performance test results of ship parts

为验证本文方法优化后,3D 打印的效果,获取本文方法前后打印喷嘴在,,三个方向上的误差结果,见表2。对表2 测试结果进行分析后得出:随着打印面积的逐渐增加,优化前3D 打印喷嘴在,,三个方向上的误差结果均在0.35 mm 以上,其中最大误差值为0.52 mm;优化后,3D 打印喷嘴在,,三个方向上的误差结果均在0.24 mm 以下。因此,本文方法具有良好的优化效果,进一步提升船舶零件的3D 打印精度,以保证零件设计精度。

表2 优化前后打印喷嘴误差结果(mm)Tab.2 Print nozzle error results before and after optimization (mm)

为直观验证本文方法船舶齿轮零件的3D 打印设计效果,获取本文方法优化前后,齿轮的设计精度结果,见图4 和图5。对图4 和图5 测试结果进行分析后得出:本文方法在优化前,打印得出的齿轮零件虽然整体没有明显质量缺陷,但是存在一定的粗糙感;经过优化后打印得出的齿轮零件表面光滑,粗糙感显著降低。因此,本文方法能够保证船舶零件的高精度设计。

图4 优化前齿轮的设计精度结果Fig.4 Design accuracy results of optimized front gear

图5 优化后齿轮的设计精度结果Fig.5 Design accuracy results of optimized gears

3 结 语

船舶零件是船舶组成的重要部分,零件的质量和制造精度是保证零件使用效果的前提。并且船舶零件类别和种类较多,其大小也存在显著差异,零件的复杂程度也不同,因此,需对零件进行设计。本文针对零件设计精度进行研究后,提出基于3D 打印的船舶零件高精度设计方法,并对该方法的应用效果进行相关测试。结果显示:本文所提方法具有良好的应用性能,打印误差较小,并且打印出来的船舶零件质量极高,满足船舶零件的设计需求。