掺硅粉及粉煤灰的水泥胶砂抗腐蚀性能研究

2022-10-18张济宁

张济宁

(法库县水利事务服务中心,辽宁 法库 110400)

混凝土中的水泥石与硫酸盐溶液发生中和反应,该腐蚀过程具有一定代表性,并且硫酸盐侵蚀具有设计简单、可操作性好等特点[1-2]。因此,本文利用硫酸盐溶液侵蚀水泥胶砂试样,探讨了掺硅粉及粉煤灰的水泥胶砂的抗腐蚀性能,并进一步揭示了其作用机理,研究成果可为优化设计侵蚀环境下的混凝土配合比提供一定借鉴。

表1 水泥胶砂配合比

1 试验方案

1.1 胶砂配合比

水泥选用铁新牌P·O 42.5级中热硅酸盐水泥,实测28 d抗压强度47.2 MPa;粉煤灰、矿粉选用铁岭电厂Ⅰ级粉煤灰和鑫广源S95级磨细矿粉,细骨料为ISO标准砂,拌和水用自来水。根据《水泥胶砂强度检验方法(ISO法)》相关规定合理设计7组胶砂配合比,如表1。试验设计空白对照标准养护90 d试件、Na2SO4溶液浸泡90 d试件和基准强度胶砂试件各1组,7种胶砂配合比共计21组,每组试件3个,成型尺寸均为160 mm×40 mm×40 mm。

1.2 试验方法

首先,将标准养护90 d的试件取出擦去表面水分至面干状态,立即称重并测定抗压强度基准值,即J0、F10、F20、F30、K5、K10、F10K5胶砂试件的90d强度依次为54.8 MPa、48.1 MPa、44.0 MPa、37.6 MPa、60.2 MPa、69.5 MPa、55.7 MPa。然后,在含有清水养护盒及硫酸盐侵蚀溶液盒中装入胶砂试件,加盖后置于水泥胶砂标准养护箱中,设定恒温20±1℃,待养护至规定龄期后取出,擦干后称量试件质量,并采用酚酞试剂喷洒试件抗折新鲜断面,稳定显色后将各边中点处中性化深度用游标卡尺测量,多次测量取平均值,精度达到0.01 mm。为保持溶液pH值处于5.0±0.1的稳定状态,试验过程中用酸度计测量pH值,并及时更换侵蚀溶液。

2 结果与分析

2.1 单掺的质量损失率

(1)

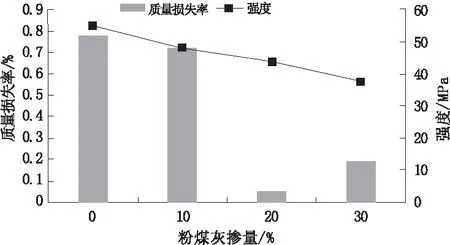

各组质量损失率取1组3个试件的平均值,水泥胶砂质量测试结果如表2,粉煤灰掺量与质量损失率、胶砂强度之间的关系如图1。

图1 粉煤灰掺量与质量损失率、强度的关系图

经计算,J0、F10、F20、F30、K5、K10、F10K5胶砂试件的质量损失率依次为0.78%、0.72%、0.05%、0.02%、0.19%、0.07%。

表1 水泥胶砂质量

从图1可以看出,水泥胶砂强度随粉煤灰掺量的增加近似呈线性减小趋势,粉煤灰掺量达到30%时的胶砂强度为37.6 MPa,只有基准组的68.6%,养护龄期达到90%时胶砂强度受粉煤灰的不利影响非常显著。胶砂质量损失率随粉煤灰掺量的增加呈现出先快速减小后增大的变化趋势,掺量为20%时的质量损失率达到最小值0.05%,粉煤灰掺量达到30%时的质量损失率有所增大,但仍小于基准组。通过对比粉煤灰掺量与质量损失率、强度变化关系可知,在强度减小的条件下质量损失率并未明显增大,并表现出一定的下降趋势。研究表明,对掺粉煤灰组胶砂的抗腐蚀性能而言,以质量损失率作为评价指标时基体强度并不起主导作用。

图2 硅粉掺量与质量损失率、强度的关系图

硅粉掺量与质量损失率、胶砂强度之间的关系,如图2。从图2可以看出,水泥胶砂强度随硅粉掺量的增加近似呈线性增大趋势,硅粉掺量达到10%时的胶砂强度为69.5 MPa,为基准组的126.8%,掺硅粉能够显著提高胶砂强度。胶砂质量损失率随硅粉掺量的增加呈现出先减小后增大的变化趋势,掺量为5%时的质量损失率达到最小值0.02%,硅粉掺量达到10%时的质量损失率有所增大,但仍远远小于基准组。通过对比硅粉掺量与质量损失率、强度变化关系可知,硅粉掺量为5%时的质量损失率与强度存在负相关关系,硅粉掺量达到10%时质量损失率与强度存在正相关关系,特别是硅粉掺量10%能够大幅度提高基体强度,且质量损失率表现出一定的增加趋势。研究认为,对掺硅粉组胶砂的抗腐蚀性能而言,以质量损失率作为评价指标时基体强度也不起主导作用。

2.2 单掺中性化深度

经测试J0、F10、F20、F30、K5、K10胶砂试件受硫酸盐侵蚀90 d后的中性化深度依次为0.35 mm、0.35 mm、0.45 mm、0.62 mm、0.36 mm、0.82 mm,掺合料掺量与中性化深度、强度之间的关系如图3。

图3 单掺掺量与中性化深度、强度的关系图

从图3(a)可以看出,胶砂中性化深度随粉煤灰掺量的增加呈现出逐渐增大趋势,粉煤灰掺量达到为10%的胶砂中性化深度与基准组相同,掺量达到30%时的胶砂中性化深度增大至0.62 mm,较基准组明显增加,较高的粉煤灰掺量不利于水泥胶砂抗腐蚀性能的改善。通过对比不同粉煤灰掺量的胶砂中性化深度和强度变化趋势可知,中性化深度与胶砂程度存在显著负相关关系,即胶砂强度越大则中性化深度越小。结合前文分析结果,随粉煤灰掺量增大中性化深度增加,而质量损失率较小,仍需进一步分析其作用机理。

从图3(b)可以看出,胶砂中性化深度随硅粉掺量的增加呈现出明显增大趋势,硅粉掺量达到10%时的胶砂中性化深度为0.82 mm,较基准组明显增大,较高的硅粉掺量不利于水泥胶砂抗腐蚀性能的改善。通过对比不同硅粉掺量的胶砂中性化深度和强度变化趋势可知,硅粉掺量与中性化深度、胶砂强度存在正相关关系,随粉煤灰掺量增大中性化深度和较强强度均表现出增大趋势。研究表明,对掺硅粉组胶砂的抗腐蚀性能而言,以中性化深度作为评价指标时基体强度也不起决定作用。

2.3 双掺的质量损失与中性化深度

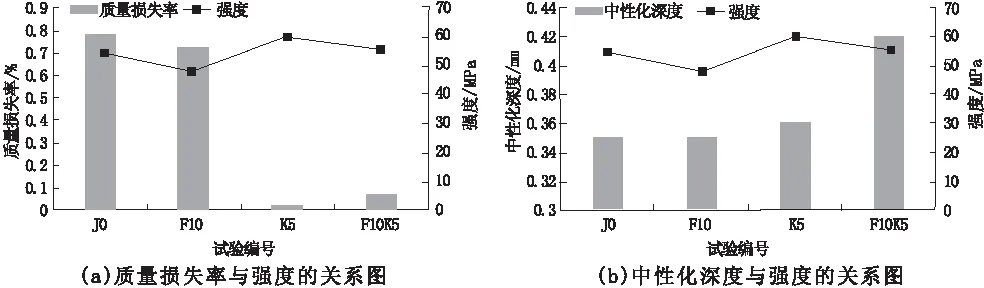

根据单掺试验结果可知,5%硅粉掺量和10%粉煤灰掺量时,可以明显改善水泥胶砂的中性化深度和质量损失率参数值。因此,配制10%粉煤灰+5%硅粉总掺量15%的水泥胶砂试样,经测试F10K5组的中性化深度0.42 mm、质量损失率0.07%,绘制F10K5、K5、F10组的中性化深度和质量损失率、强度对比图,如图4。

(a)质量损失率与强度的关系图 (b)中性化深度与强度的关系图图4 双掺的质量损失率、强度与中性化深度

从图4可看出,基准组胶砂强度与F10K5组基本相同,双掺粉煤灰与矿粉的胶砂质量损失率明显减小,但中性化深度明显增大,对于改善水泥胶砂的抗腐蚀性能作用并不明显。通过对比F10K5、K5、F10组的中性化深度和质量损失率关系,发现单掺时中性化深度均低于F10K5双掺时对应的参数值,这表明双掺硅粉与粉煤灰时对改善水泥胶砂抗腐蚀性能的超叠加效应不明显。

2.4 硅粉及粉煤灰的作用机理

将粉煤灰掺入水泥胶砂中,其发挥着补充集料系统级配的作用,该条件下粉煤灰具有“微集料效应”[3-4]。具体而言,遇水后粉煤灰中的SiO2、Al2O3等组分并不能自行硬化,而是水泥水化生成的Ca(OH)2与粉煤灰中的SiO2、Al2O3组分相结合生成C-S-H凝胶材料,从而发挥粉煤灰的活性也就是“火山灰效应”,即二次水化反应。维持凝胶材料总量不变的情况下,采用粉煤灰等量替代水泥,这使得胶砂中的水泥用量及其水化生成的Ca(OH)2总量减少,而掺入的粉煤灰二次水化也会消耗一定量的Ca(OH)2,Ca(OH)2数量减少也就代表着pH的下降,砂浆内部碱度下降导致中性化深度有所增加。

一般地,硅粉具有微集料和火山灰的双重效应。水泥水化生成的Ca(OH)2与硅粉中的无定型SiO化合生成稳定的C-S-H凝胶,加之硅粉颗粒集料可以发挥填充水化产物的作用,有利于改善水泥石的微观结构[5-6]。水泥和硅粉同时遇水时,水泥水化产物Ca(OH)2短时间内即与硅粉发生二次反应生成C-S-H凝胶体,这既增加C-S-H凝胶体又消耗了水泥砂浆的Ca(OH)2,并且生成的C-S-H可以填充水泥水化生成C-S-H凝胶孔隙,从而增大内部密室度,这也是掺5%硅粉能够改善砂浆质量损失率的主要原因[7]。随着硅粉掺量的不断增大,改善水泥砂浆抗腐蚀性作用逐渐减弱,这是由于硅粉掺量越高则消耗的Ca(OH)2越多,胶砂内部的碱性储备度下降,该条件下的碱度明显降低,水泥水化产物逐渐被消耗万,并使得中性化深度和质量损失呈上升趋势。

试验表明[8-9],混掺两种比表面积不同的掺合料时可以进一步优化细化内部孔隙结构,优化颗粒级配,例如硅粉与粉煤灰的混掺可以发挥两种掺合料复合的超叠加效应,这与文中研究结果有所不同。深入分析,可能是由于双掺粉煤灰与硅粉时使得掺合料总量过大,即按最优掺量混掺硅粉与粉煤灰时使得胶砂中的Ca(OH)2减少过多,即超叠加效应的正作用低于由此所带来的负作用,也可能与其它因素有关,对此仍需开展深入研究[10-16]。

3 结语

(1)受硫酸盐侵蚀环境下,水泥胶砂质量损失率随粉煤灰掺量的增加呈减小趋势,粉煤灰掺量越高则中性化深度越大,掺量达到10%时能够明显改善抗腐蚀性能;受硫酸盐侵蚀环境下,水泥胶砂质量损失率随硅粉掺量的增大呈现出先减小后增大的变化趋势,矿粉掺量越高则中性化深度越大,掺量为5%时能够明显改善抗腐蚀性能。

(2)双掺硅粉与粉煤灰时对改善水泥胶砂抗腐蚀性能的超叠加效应不明显,胶凝材料组成是决定掺加掺合料水泥砂浆抗腐蚀性能的主导因素,而非强度。