主蒸汽压力取样管焊接接头开裂原因

2022-10-18吴增祎张敏杰倪杰凯杨庆旭

王 飞, 杨 超, 吴增祎, 张敏杰, 倪杰凯, 杨庆旭

(1.江苏镇江燃气热电有限公司, 镇江 212028;2.江苏方天电力技术有限公司, 南京 211102)

某火力发电厂机炉外管布置位置异常,一旦发生突然性爆破容易导致人员伤亡,故其运行安全十分重要。其中对于直径小于89 mm的管道,原则上要求走向布置,保证支吊时该管道能吸收与其相连管道产生的热位移。某些安装单位的技术水平不足或重视程度不够,导致这类管道常出现支吊架布置不合适,管道走向未考虑热位移以及安装、焊接质量不高的情况。

某火电厂2号机组主蒸汽压力取样管管座侧第一个焊接接头在运行过程中发生开裂泄漏。主蒸汽管道的工作温度为567 ℃,工作压力为14.59 MPa,压力取样管的材料为T91钢,规格为16 mm×3 mm(外径×壁厚),事故发生于机组投产前168 h试运过程中的约第78 h,该取样管共3根,开裂的焊接接头位于中间的一根管上,开裂焊接接头的宏观形貌如图1所示。笔者采用宏观观察、化学成分分析、硬度测试、金相检验以及管系检查分析等方法,对该焊接接头的开裂原因进行了分析,以减少机组非计划停运的次数和时间,提高设备运行的可靠性。

图1 开裂焊接接头的宏观形貌

1 理化检验

1.1 宏观观察

截取该开裂焊接接头断口处进行宏观观察,结果如图2所示。由图2可知:开裂处位于管座侧焊缝位置,裂纹穿透管子,该处存在环向裂纹,裂纹长度约为15 mm;起裂点位于内壁熔合线旁的热影响区,开裂面接近垂直于管子轴线,开裂处无明显的塑性变形,断口表面平齐,断口附近没有颈缩现象,边缘没有剪切唇,呈脆性断裂特征[1];管子安装对口时存在折口情况,角变形偏差α为4.3 mm,超出了DL/T 869—2012《火力发电厂焊接技术规程》的要求(α≤2 mm);焊缝外表面成形良好,根部整体凸出,最大凸出高度约为2 mm,已达DL/T 869—2012的上限(2 mm)。检查该焊接接头射线检测底片,未发现缺陷,依据DL/T 869—2012,对该焊接接头的缺陷评级为一级,说明该焊接接头经热处理后进行射线检测时,裂纹尚未产生或因尺寸小等原因未被发现,此后至开裂时机组累计运行时间不超过300 h。

图2 开裂焊接接头断口处的宏观形貌

1.2 化学成分分析

使用ARL3460型直读式光谱分析仪对开裂焊接接头断口处焊缝及母材进行化学成分分析,结果如表1所示,可见其化学成分均符合DL/T 821—2017《金属熔化焊对接接头射线检测技术和质量分级》的要求。

表1 开裂焊接接头断口处焊缝及母材的化学成分分析结果 %

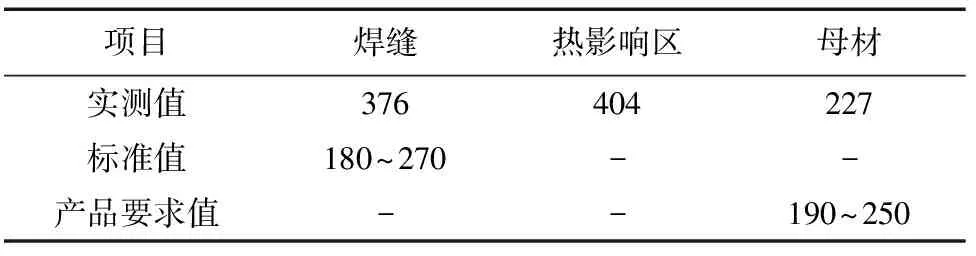

1.3 硬度测试

在开裂焊接接头处取样,依据GB/T 4340.1—2009《金属材料 维氏硬度试验 第1部分 试验方法》,使用VH-50AC型显微硬度计对断口处的焊缝、热影响区及母材进行硬度测试,载荷为98.1 N,加载时间为10 s,结果如表2所示。由表2可知,母材硬度正常,焊缝硬度大于DL/T 869—2021的要求。研究发现[2],随着T91钢小径管焊缝硬度的升高,其冲击吸收能量降低,当焊缝硬度为340~370 HB时,其冲击吸收能量为20~40 J/cm2,低于《T/P91钢焊接工艺导则》的要求(41 J/cm2),焊接接头脆性断裂的倾向较大,由此可知断口存在脆性断裂的可能。

表2 断口处焊缝、热影响区及母材的硬度测试结果 HB

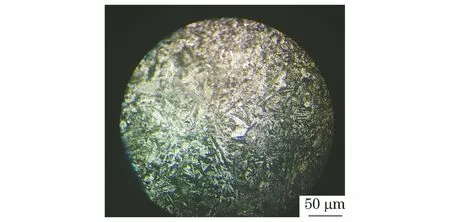

1.4 金相检验

在焊接接头纵截面(径向)处取样,使用ZEISS Observer A1m型光学显微镜,按照DL/T 884-2019《火电厂金相检验与评定技术导则》对试样进行金相检验,结果如图3所示。由图3可以看出:未开裂处熔合区域晶粒较粗大,位向明显,母材为细晶粒回火马氏体组织;焊缝为马氏体组织,无明显回火迹象(几乎无碳化物析出),说明该焊接接头未经高温回火处理或回火温度、时间不足;开裂处可见裂纹无明显分叉,主裂纹旁无二次开裂情况,因马氏体晶界不明显,故难以判断是沿晶开裂还是穿晶开裂。

图3 焊接接头处显微组织形貌

1.5 扩大性检查

对主蒸汽管道、高温再热蒸汽管道上同类焊接接头进行了扩大性检查,发现普遍存在焊缝硬度高、显微组织异常的情况。采用NEMESIS 9104型万能硬度计测得该开裂焊接接头相邻的2根管上焊接接头焊缝处的硬度分别为288,295 HB,母材硬度分别为219,232 HB,焊缝的显微组织为未回火马氏体+回火马氏体(见图4)。经渗透检测、射线检测抽查后,未发现其他焊接接头存在裂纹等缺陷,且后续运行过程中未再发生类似泄漏的情况。

图4 相邻2根管上焊接接头焊缝处的显微组织形貌

1.6 管系检查

对取样管走向布置、支吊情况进行了检查,发现该处管系与其他位置有明显不同,该处取样管布置如图5所示,取样管y向水平段用管卡固定,x向水平段则随主管道移动。附近的106#支架的热位移为:Δx=0 mm,Δy=191 mm,Δz=0 mm,其中y向热位移量很大。虽然取样管的2个折弯能吸收部分热膨胀量,但仍然会使x向水平段的热位移受限,因此,开裂焊接接头所处管系最远端的热位移量最大。焊接接头承受附加的弯曲载荷可能会超过其高温抗拉强度极限,从而发生断裂,这可以从焊接接头在y向近半圈开裂得到验证。取样管和支吊架的布置不能承受母管和支管的热位移,造成二次应力超标且接头焊缝处的应力最大,说明这种热位移受阻的情况存在一定的普遍性[3]。

图5 取样管布置示意

2 综合分析

该裂纹产生于机组未正式投产之际,因此可以排除材料因蠕变而产生裂纹,则裂纹可能是热裂纹、冷裂纹、再热裂纹[4]中的一种,又因裂纹发生于焊后且开裂于热影响区,故可基本排除热裂纹的可能。T91钢完全在再热裂纹敏感区外,对焊接接头再热裂纹不敏感,这可能与MoC消失有关[5]。冷裂纹(延迟裂纹)形成的3个影响因素为:钢材的淬硬倾向、焊接接头的氢元素含量及其分布、焊接接头的拘束应力状态[4]。该开裂焊接接头存在未回火的马氏体组织,淬硬倾向大,焊接接头存在折口、热膨胀受阻、焊接残余应力未消除等情况,有较大的内应力,且焊接接头位于小头侧,根部凸出较高,存在应力集中情况,其延迟脆断的特征符合氢致裂纹的特点,因此该裂纹极可能是冷裂纹。

为防止该类裂纹再次出现,采取的对策为:① 保证其焊后热处理温度、时间达到工艺要求,使处理后的焊缝得到回火马氏体或回火索氏体组织,且硬度符合DL/T 869—2012的要求;② 焊接接头采用氩弧焊打底时,使内、外焊缝表面均与母材圆滑过渡,并避免折口超标等情况;③ 将裂口所在管及附近2根管上的固定管卡松开,使其能在热态下随母管自由滑动;④ 采取焊前预热等措施,以减少在焊接接头中自由扩散并局部聚集的氢原子或氢离子。

3 结论及建议

该压力取样管焊接接头的开裂符合冷裂纹(延迟裂纹)特征,其形成原因与焊接接头中存在未回火的马氏体、管子膨胀受阻产生的附加应力等应力集中有关。

为避免类似开裂情况再次出现,需执行正确的焊接及热处理工艺,以得到合格的显微组织及适宜的硬度,并合理安排支吊架的状态,减少应力集中,使焊接接头的受力不超过其许用应力。